【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要 5

引 言 7

第一章、冲裁件的工艺性分析 10

1.1.冲裁件的结构工艺性 11

1.1.1.冲裁件的形状 11

第二章、制件冲压工艺方案的确定 12

2.1.冲压工序的组合 12

2.2.冲压顺序的安排 12

第三章、制件排样图的设计及材料利用率的计算 13

3.1.展开尺寸的计算 13

3.2.制件排样图的设计 14

3.2.1.搭边与料宽 14

3.3.材料利用率的计算 16

第四章、确定总冲压力和选用压力机及计算压力中心 17

4.1.落料拉深模 17

4.1.1.落料力计算 17

4.1.2.拉深力计算 17

4.2.变薄拉伸压力的计算 19

4.2.1.拉深力的计算 19

4.2.2.顶件力的计算 19

4.3.压力中心的计算 19

4.4.压力机的选用 20

第五章、凸、凹模刃口尺寸计算 21

5.1.落料尺寸的计算 21

5.2.拉伸模 22

第六章、模具整体结构形式设计 25

6.1.模具类型 25

6.2.操作与定位方式 25

6.3.卸料与出件方式 25

6.4.模架类型及精度 25

6.5.落料拉伸模结构形式 25

6.6.变薄拉伸模具结构 27

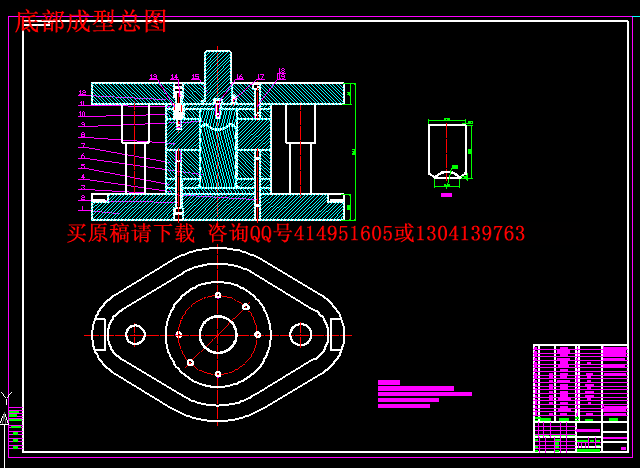

6.7.底部成型模具结构 28

第七章、模具零件的结构设计 30

7.1.拉深凸模的设计 30

7.2.落料凹模的设计 30

7.3.凸凹模的设计 32

7.4.变薄拉伸凸模的设计 33

7.5.变薄拉伸凹模的设计 34

7.6.底部成型凸模的设计 34

7.7.底部成型凹模的设计 35

7.8.选择坚固件及定位零件 36

7.9.设计和选用卸料与出件零件 36

7.10.选择模架及其它模具零件 36

7.11.压力机的校核 37

7.11.1.公称压力 37

7.11.2.工作台面的尺寸 37

第八章、模具的总装配 38

设计小结 39

参考文献 40

摘 要

冲压加工作为一个行业,在国民经济的加工业中占有重要的地位。根据统计,冲压件在各个行业中均占相当大的比重,尤其在汽车、电机、仪表、军工、家用电器等方面所占的比重更大。冲压加工的应用范围极广,从精细的电子元件、仪表指针到重型汽车的覆盖件和大梁、高压容器封头以及航天器的蒙皮、机身等均需冲压加工。冲压件在形状和尺寸精度方面的互换性较好,一般情况下,可以直接满足装配和使用要求。此外,在冲压过程中由于材料经过塑性变形,金属内部组织得到改善,机械强度有所提高,所以,冲压件具有质量轻、刚度好、精度高和外表光滑、美观等特点。

冲压加工是一种套高生产率的加工方法,如汽车等大型零件每分钟可生产几件,而小零件的高速冲压则每分钟可生产千件以上。由于冲压加工的毛坯是板材或卷材,一般又在冷状态下加工,因此轻易实现机械化和自动化,比较适宜配置机械人而实现无人化生产。特别是适用于定型产品的中大批生产。“冲压要发展,模具是关键”,提高模具的效率需从冲模设计和制造开始。

当然,冲压加工与其他加工方法一样,也有其自身的局限性,例如,冲模的结构比较复杂,模具价格偏高。因此,对小批量、多品种生产时采用昂贵的冲模,经济上不合算,目前为了解决这方面的问题,正在努力发展某些简易冲模,如聚氨脂橡胶冲模、低合金冲模以及采用通用组合冲模、钢皮模等,同时也在进行冲压加工中心等新型设备与工艺的研究。

本次毕业设计内容是:易拉罐冲压工艺及模具设计。毕业设计的目的不仅是对大学所学知识的一个巩固和总结,而且是大学期间重要的实践环节,它能综合培养查资料的能力、画图能力、独立分析能力、向老师、同学学习的能力。毕业设计作为对所学专业知识的一次综合检测,为以后参加工作也将奠定坚实基础。

本次重点设计的是一副落料拉深复合模,一副变薄拉伸模,一副底部成型模。这次设计是在老师认真、耐心的指导下进行的,是在对模具的经济性、模具的寿命、生产周期及生产成本等因素进行了全面的仔细的分析下而进行设计的。因我个人经验和水平有限,因此很难避免在设计的过程中存在不合理之处,望各位老师多多批评指正。

本论文是在老师的精心指导和严格要求下完成的。老师那严谨求实的治学态度,渊博的知识为我们树立了榜样,在此向她表示衷心的感谢!

在论文的设计和写作过程中,得到同学的大力支持和协助,在此一并感谢!

我相信:在老师的耐心指导和同学们的大力支持下,我一定能顺利完成本次设计。

关键词:冲压,冲压加工,模具结构,模具加工,加工中心,工艺,工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

引 言

模具行业的发展现状及市场前景

现代模具工业有“不衰亡工业”之称。世界模具市场总体上供不应求,市场需求量维持在700亿至850亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。近几年,我国模具产业总产值保持15%的年增长率(据不完全统计,2005年国内模具进口总值达到700多亿,同时,有近250个亿的出口),到2007年模具产值预计为700亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2006年的2亿美元左右。单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。2005年我国汽车产销量均突破550万辆,预计2007年产销量各突破700万辆,轿车产量将达到300万辆。另外,电子和通讯产品对模具的需求也非常大,在发达国家往往占到模具市场总量的20%之多。目前,中国17000多个模具生产厂点,从业人数约50多万。1999年中国模具工业总产值已达245亿元人民币。工业总产值中企业自产自用的约占三分之二,作为商品销售的约占三分之一。在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

模具的发展是体现一个国家现代化水平高低的一个重要标志,就我国而言,经过了这几十年曲折的发展,模具行业也初具规模,从当初只能靠进口到现在部分进口已经跨了一大步,但还有一些精密的冲模自己还不能生产只能通过进口来满足生产需要。随着各种加工工艺和多种设计软件的应用使的模具的应用和设计更为方便。随着信息产业的不断发展,模具的设计和制造也越来越趋近于国际化。现在模具的计算机辅助设计和制造(CAD/CAM)技术的研究和应用。大大提搞了模具设计和制造的效率。减短了生产周期。采用模具CAD/CAM技术,还可提高模具质量,大大减少设计和制造人员的重复劳动,使设计者有可能把精力用在创新和开发上。尤其是pro/E和UG等软件的应用更进一步推动了模具产业的发展。。数控技术的发展使模具工作零件的加工趋进于自动化。电火花和线切割技术的广泛应用也对模具行业起到了飞越发展。模具的标准化程度在国内外现在也比较明显。特别是对一些通用件的使用应用的越来越多。其大大的提高了它们的互换性。加强了各个地区的合作。对整个模具的行业水平的提高也起到了重要的作用。

我国考古发现,早在2000多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就就在世界领先。1953年,长春第一汽车制造厂在中国首次建立了冲模车间,该厂于1958年开始制造汽车覆盖件模具。我国于20世纪60年代开始生产精冲模具。在走过了漫长的发展道路之后,目前我国已形成了300多亿元(未包括港、澳、台的统计数字,下同。)各类冲压模具生产能力。

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

铝质易拉罐在饮料包装容器中占有相当大的比重。随着饮料包装市场竞争的不断加剧,对众多制罐企业而言,如何在易拉罐生产中最大限度地减少板料厚度,减轻单罐质量,提高材料利用率,降低生产成本,是企业追求的重要目标。为此,以轻量化(light_weighting)为特征的技术改造和技术创新正在悄然兴起。易拉罐轻量化涉及到许多关键性技术,其中罐体成形工艺和模具技术是十分重要的方面。本文将着重从这两点出发探讨易拉罐轻量化发展的可行性。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

近年来,我国冲压模具水平已有很大提高。大型冲压模具已能生产单套重量达50多吨的模具。为中档轿车配套的覆盖件模具内也能生产了。精度达到1~2μm,寿命2亿次左右的多工位级进模国内已有多家企业能够生产。表面粗糙度达到Ra≦1.5μm的精冲模,大尺寸(φ≧300mm)精冲模及中厚板精冲模国内也已达到相当高的水平。

川公网安备: 51019002004831号

川公网安备: 51019002004831号