C6132改装成双工位数控缸体孔钻床设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:60242520

类型:共享资源

大小:1.57MB

格式:ZIP

上传时间:2020-03-21

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

25

积分

- 关 键 词:

-

含CAD图纸、说明书

C6132

改装

双工

数控

缸体

钻床

设计

CAD

图纸

说明书

- 资源描述:

-

- 内容简介:

-

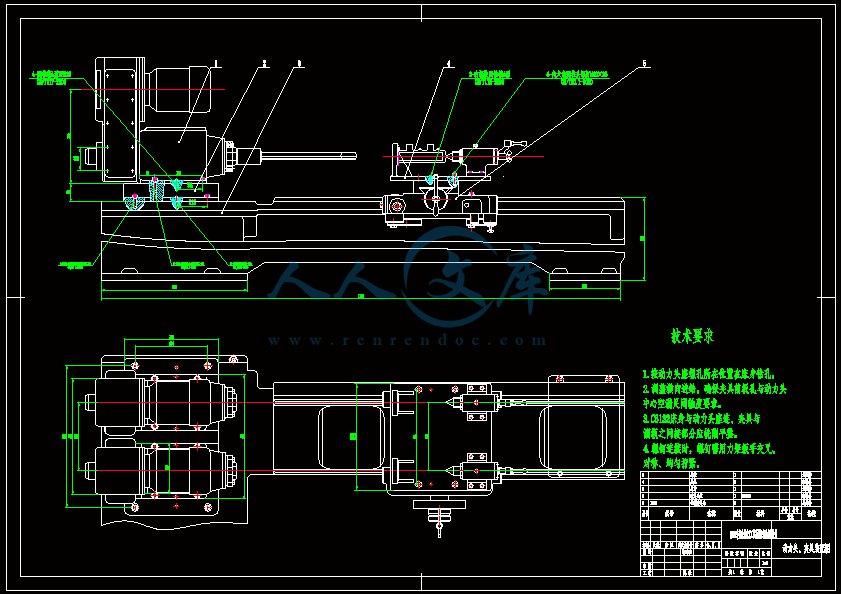

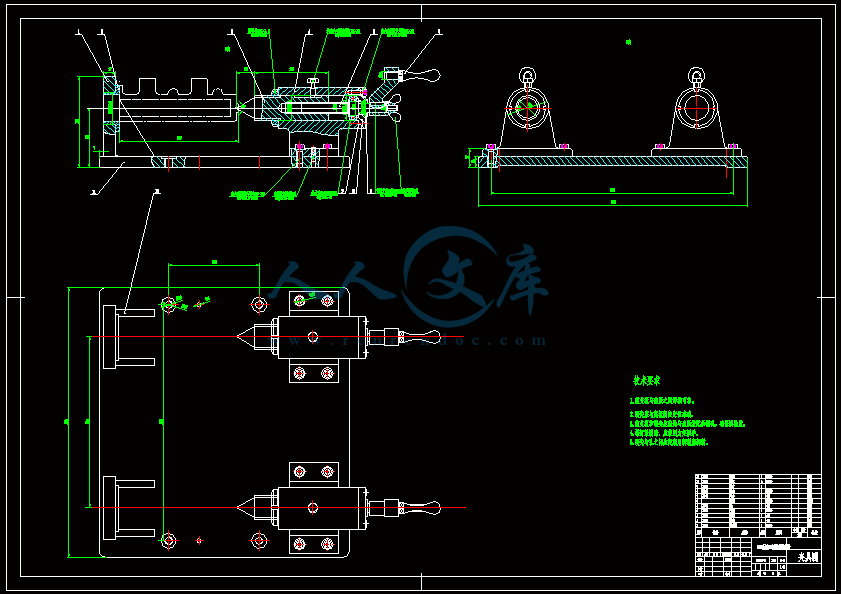

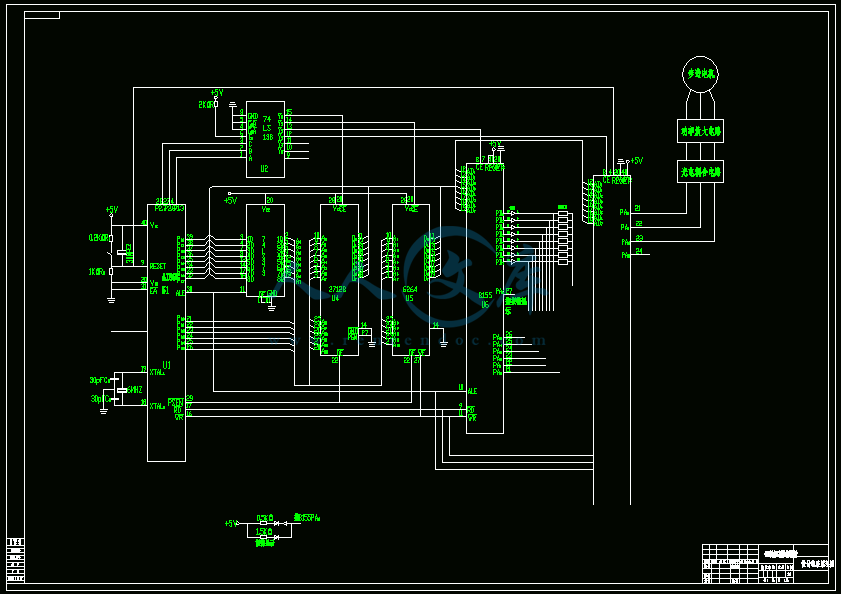

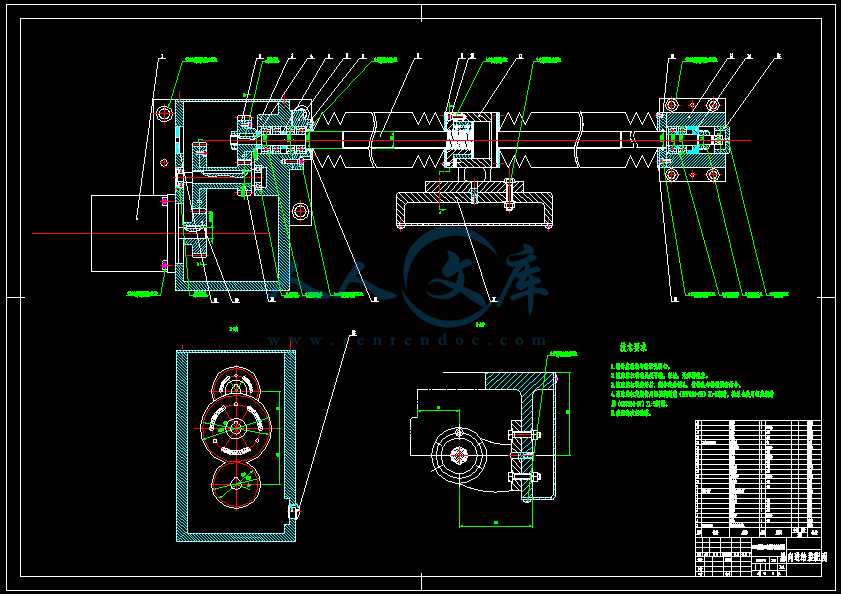

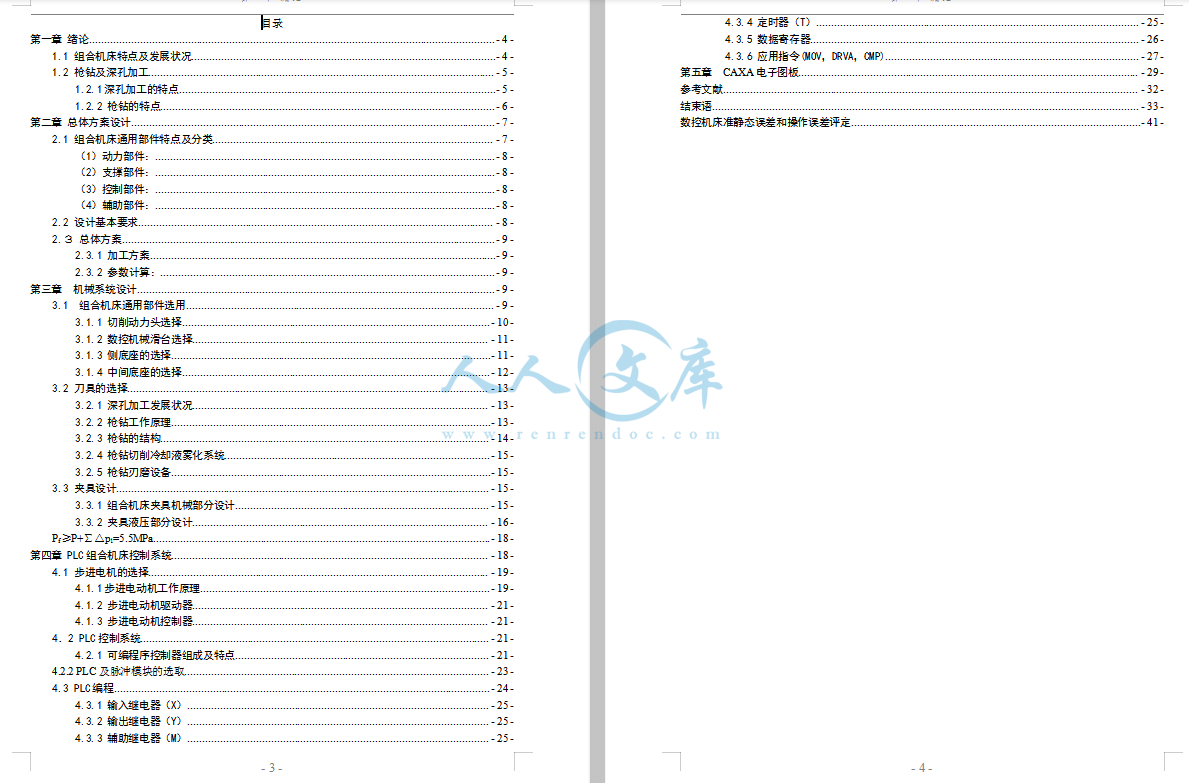

压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 3 -目录第一章 绪论.- 4 -1.1 组合机床特点及发展状况.- 4 -1.2 枪钻及深孔加工.- 5 -1.2.1 深孔加工的特点 .- 5 -1.2.2 枪钻的特点 .- 6 -第二章 总体方案设计.- 7 -2.1 组合机床通用部件特点及分类.- 7 -(1)动力部件: .- 8 -(2)支撑部件: .- 8 -(3)控制部件: .- 8 -(4)辅助部件: .- 8 -2.2 设计基本要求.- 8 -2. 总体方案.- 9 -2.3.1 加工方案 .- 9 -2.3.2 参数计算: .- 9 -第三章机械系统设计.- 9 -3.1组合机床通用部件选用.- 9 -3.1.1 切削动力头选择 .- 10 -3.1.2 数控机械滑台选择 .- 11 -3.1.3 侧底座的选择 .- 11 -3.1.4 中间底座的选择 .- 12 -3.2 刀具的选择.- 13 -3.2.1 深孔加工发展状况 .- 13 -3.2.2 枪钻工作原理 .- 13 -3.2.3 枪钻的结构 .- 14 -3.2.4 枪钻切削冷却液雾化系统 .- 15 -3.2.5 枪钻刃磨设备 .- 15 -3.3 夹具设计.- 15 -3.3.1 组合机床夹具机械部分设计 .- 15 -3.3.2 夹具液压部分设计 .- 16 -PfP+p1=5.5MPa.- 18 -第四章 PLC 组合机床控制系统.- 18 -4.1 步进电机的选择.- 19 -4.1.1 步进电动机工作原理 .- 19 -4.1.2 步进电动机驱动器 .- 21 -4.1.3 步进电动机控制器 .- 21 -42 PLC 控制系统.- 21 -4.2.1 可编程序控制器组成及特点 .- 21 -4.2.2 PLC 及脉冲模块的选取.- 23 -4.3 PLC 编程.- 24 -4.3.1 输入继电器(X) .- 25 -4.3.2 输出继电器(Y) .- 25 -4.3.3 辅助继电器(M) .- 25 -压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 4 -4.3.4 定时器(T) .- 25 -4.3.5 数据寄存器 .- 26 -4.3.6 应用指令(MOV,DRVA,CMP) .- 27 -第五章 CAXA 电子图板.- 29 -参考文献.- 32 -结束语.- 33 -数控机床准静态误差和操作误差评定.- 41 -压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 5 -压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 6 -压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 7 -压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 8 -第一章第一章 绪论绪论1.11.1 组合机床特点及发展状况组合机床特点及发展状况 数控机床是综合应用了微电子、计算机、自动控制、自动检测以及精密机械等技术的最新成果而发展起来的完全新型的机床。由于技术先进以及复杂性,使得研究制造数控机床的成本高价格贵。而我国的国情又决定了一次性购买或制造数控机床机床是不合实际的,所以将原有的普通机床改装成数控机床是一种经济明智的做法。它适用于加工单件、小批量以及形状复杂的零件,加工精度高,并且不在局限于只加工一种零件,它成本低,制造周期短等优点已被许多厂家所接受。组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预定的工序进行加工的机床。它能够对工件进行多刀、多轴、多工位、同时加工。在组合机床上可以完成钻孔、扩孔、铰孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序,随着组合机床技术的发展,它能够完成的工艺范围日益扩大。组合机床与通用机床、专用机床相比,有如下特点:(1)组合机床由7090%的通用零、部件组成,可以缩短设计和制造周期。而且在需要的时候,还可以部分或全部进行改装,以组成适应新加工要求的新设备。这就是说,组合机床有重新改装的优越性,其通用零、部件可以多次重复利用。组合机床是按具体加工对象专门设计的,可以按最佳工艺方案进行加工。(2)在组合机床上可以同时从几个方向采用多把刀具对几个工件进行加工,是实现集中工序,提高生产效率的最好途径。(3)机床是在工件一次装夹下用多轴实现多孔同时加工,有利于保证各孔相互之间的精度要求,提高产品质量;减少了工件工序间的搬运,改善了劳动条件;减少了占地面积。(4)由于组合机床大多零、部件是同类的通用部件,简化了机床的维护和修理。(5)组合机床的通用部件可以组织专门工厂集中生产,有利于提高产品质量和技术水平,降低制造成本。专用机床是随着汽车工业的兴起而发展起来的。在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。 最早的组合机床是 1911 年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953 年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。 压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 9 -二十世纪 70 年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。铣削平面的平面度可达 0.05 毫米1000 毫米,表面粗糙度可低达 2.50.63 微米;镗孔精度可达 IT76 级,孔距精度可达 0.030.02 微米。1.21.2 枪钻及深孔加工枪钻及深孔加工1.2.1 深孔加工的特点孔加工分为浅孔加工和深孔加工两类,也包括介于两者之间的中深孔加工。一般规定孔深L与孔径d之比大于5的孔称为深孔。深孔加工难度高、加工工作量大,已成为机械加工中的关键性工序。随着科学技术的进步,产品的更新换代十分频繁,新型高强度、高硬度的难加工零件不断出现,无论是对深孔加工的质量、加工效率、还是刀具的耐用度都提出了更高的要求。随着生产与科技的进步,深孔零件在材质及毛坯制造、刀具材料、深孔加工机床、基础理论研究、检测等方面都有了较大的进展。深孔零件的材质,过去多采用碳素结构钢。低合金钢和高强度合金钢。新型工程材料,如钛合金、不锈钢、耐热钢、耐磨钢、陶瓷、塑料、碳素纤维塑料、复合材料等,开始在深孔零件上采用。新材料的逐步采用对深孔加工提出了新的技术难题。除了深孔零件的材质外,零件的毛坯质量也有了很大的改观。现在深孔零件的毛坯除了采用一般的铸、锻、轧制毛坯外,对于机械性能要求高的深孔零件,采用真空冶炼、电渣重熔等方法获得高质量的铸锭后,进行压力加工。在管坯生产中,除了一般的热轧、冷轧无缝管材外,现已采用精轧无缝管材。冶金技术的进步,提高了材料的机械性能,使材料的加工性能发生了显著的变化。锻造及压力加工技术的进步,使得毛坯材料的去除率大为降低。另外,由于热处理技术的发展,深孔工件经过热处理后,在机械性能、结晶与显微组织上都有了较大的改善,这直接影响着材料的再加工性。深孔加工机床现在多采用常规机床,有深孔钻镗床、深孔磨床、珩磨机及通用车床改造成的深孔钻镗床。近年来,已出现数控深孔钻镗床(CNC) 。现代深孔加工技术的发展,面临着多品种、小批量、新型工程材料及愈来愈高的精度要求的挑战。由于机械工业产品多品种、小批量的比重日益增加,提高劳动生产率、降低生产成本成为深孔加工技术的中心课题。发展成组技术和开展计算机辅助设计及计算机辅助制造(CAD/CAM),实现自动化生产是提高深孔加工劳动生产率和经济效益的根本途径。新型工程材料对深孔加工技术的挑战,在于要求提高传统深孔加工方法的水平,开发新的压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 10 -制造技术与工艺方法。愈来愈高的精度要求,需要发展深孔精密加工技术,并相应地发展精密测量及精密机械设计。在实现深孔加工自动化生产中,需要解决加工中异常情况的监控及自动检测。目前,深孔加工中的这些问题,虽然落后于车削、铣削,但已有一些国家在开发研制,进行解决。深孔钻削的钻杆细而长,小深孔钻削的钻杆更是细长,其刚度很低,因此,在设计小深孔刀具时,应当尽可能提高刀具(包括钻头和钻杆)整体的刚度。在传统设计中,钻杆与钻头采用了方牙螺纹联接方式。这要在管壁很薄的钻杆上切出方牙螺纹,势必更使细长钻杆的强度和刚度下降。 如钻削 5.7mm 深孔,钻杆外径只能取 4mm,在壁厚不足 1mm 上再挖去一个方牙螺纹的深度 0.25mm,螺纹联接处的强度和刚度大大下降,在钻削中,钻杆常在螺纹联接处扭断。即使用小进给量以降低钻削扭矩,也不能防止扭断事故。为解决这一问题,对于钻削孔径12mm 以下孔的钻杆和钻头的联接,可采用三种方法:可以将钻头和钻杆做成 90钭口,用低温银焊(有时也用铜焊)或粘接将钻头和钻杆联接。第二种是将钻头的钻柄直径车小,钻杆联接处的孔径镗大与钻柄装配成一体,再在接缝处用低温焊接或用粘接固定。还可以将硬质合金刀片做成 “T”型端面,而在钻杆上相应铣出“T”型沟槽,将刀片插入粘接固定。这 3 种方法经多次试验,均比方牙螺纹联接的强度和刚度要好,可适当加大小深孔钻削时的进给量,生产效率也得到相应的提高。1.2.2 枪钻的特点枪钻是一种比较古老的深孔加工刀具,最初用于加工枪管,故名为枪钻。枪钻是外排屑深孔钻的代表,也是小直径(10mm以下)深孔加工的常用方法。目前,硬质合金枪钻的最小直径为1mm,钻孔深度与直径之比超过100,最大可至250,钻孔精度为IT7IT9,钻孔表面粗糙度为2.32.4m ,枪钻具有一次钻削就获得良好精度和表面粗糙度低的特点,近几年来,已用于精密浅孔和特殊孔加工。以 美 国 为 例,1963年枪钻 加工的代表深度为250300mm,1968年下降到100mm,进入20世纪70年代已降至2537mm。枪钻的使用范围也在不断扩大,不仅用于加工通孔,还可以加工盲孔、阶梯孔、斜孔、半圆孔、断续孔和叠层板孔等。枪钻是理想的深孔加工解决方案,采用枪钻可以获得精密的加工效果,加工出来的孔位置精确,直线度、同轴度高,并且有很高的表面光洁度和重复性。能够方便的加工各种形式的深孔,对于特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解决。枪钻除了应用专业的深孔钻机外,也可用于CNC机床上,在普通机床上稍作改动也可以实现深孔加工功能,这样不必增加太多的成本就可以获得一套理想的深孔加工的解决方案。专业的枪钻系统由深孔钻机、单刃或双刃的枪钻及高压冷却系统组成,使用时,压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 11 -钻头通过导引孔或导套进入工件表面,进入后,钻刃的独特结构起到自导向的作用,保证了切削精度。冷却液通过钻头中间的通道到达切削部位,并将切屑从排屑槽带出工件表面,同时对钻刃进行冷却和对背部的支撑凸台进行润滑,从而获良好的加工表面和加工质量。 第二章第二章 总体方案设计总体方案设计2.12.1 组合机床通用部件特点及分类组合机床通用部件特点及分类组合机床是一种高效自动化的专用机床。它与一般的专用机床明显的不同是,组合机床是由大量通用部件、通用零件和少量专用部件所组合而成的。因此,通用部件是组合机床发展的基础。组合机床通用部件是指在组合机床及其自动化设计、制造和使用中,有着统一联系尺寸标准,可以相互更换使用的一些专用部件。这些部件经过试制、试验、鉴定而最后定型,因此它的结构可靠,使用性能稳定。因此,组合机床通用部件保证了组合机床的质量,降低了成本,缩短了设计制造周期,促进了组合机床的发展。组合机床的通用化程度是衡量组合机床水平的重要标志,具有重要的经济意义。组合机床的通用化程度是指在组合机床的零件总数中,通用零件所占的百分比。目前一般可达到6070%,最高可达到90%。通用部件直接影响到组合机床及其自动线的自动化水平、加工精度、加工效率以及机床加工工艺方案和经济效益。因此,通用部件应满足下列要求: (1)通用部件应具有高的系列化、标准化和通用化水平,增加互换性,扩大通用部件的使用范围。(2) 通用部件在性能上应具有先进性,在结构上应具有足够的刚度和精度,以满足各方面加工的需要。(3)通用部件在结构和性能上应满足:使用方便、性能稳定、工作可靠、制造容易、维修简单和外形美观等,还要考虑经济性。动力部件要求有适当的变速范围和变速方法。(4)必须提高通用部件的灵活性,以适应各种组合机床及其自动线的要求。(5)必须增加通用部件的品种和规格,以满足生产的发展,如发展适合中小批生产和品种加工组合机床的通用部件。压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 12 -通用部件已经定制为国家标准,并等效于国际标准。设计时,应贯彻执行国家标准,我国有些企业有内部标准,但其主要技术参数及部件的联系尺寸必须同意执行国家标准,以实现部件通用化目标。根据通用部件的用途和特点,组合机床的通用部件主要分四大类:(1)动力部件:动力部件用来实现组合机床的切削运动,是组合机床及其自动线的主要通用部件,用来实现组合机床的切削运动,如刀具的回转运动是由主传动动力部件来实现的;刀具的进给运动是由进给动力部件来完成的;将被加工工件由一个加工工位输送到另一个加工工位的部件为输送部件。动力部件主要有四种:主运动动力部件:用来实现组合机床的切削运动。包括动力箱,多轴箱,单轴头。进给动力部件:实现刀具的进给运动。包括液压滑台,机械滑台。输送工件动力部件:将工件由一个工位输送到另一加工工位的部件。包括回转工作台,回转鼓轮,移动工作台和自动线输送装置等。(2)支撑部件:支撑部件包括:侧底座、中间底座、立柱、立柱底座及各种支架等。支撑部件是组合机床及其自动线的基础部件,用以安装动力部件和夹具等。(3)控制部件:控制部件用来控制组合机床工作循环。例如液压挡铁、控制挡铁、分级进给机构、液压控制装置以及自动检测装置等。(4)辅助部件:辅助部件包括:润滑、冷却、排屑以及自动线的各种辅助装置等。2.22.2 设计基本要求设计基本要求加工对象:汽车制动泵缸体孔材质:铸铁HT250;直径范围:15.87mm32mm;长度范围:60240mm;盲孔、平底(底角最大10)技术参数:直线度0.01 锥度 0.01 圆柱度 0.015 粗糙度 0.8 主孔深度公差 0.1设计组合机床对该孔进行加工。2.2. 总体方案总体方案2.3.1 加工方案采用枪钻数控组合钻床对汽车制动泵缸体孔进行加工,考虑到加工效率,采用对置双工位设计,组合钻床由镗削动力头、数控滑台、PLC控制系统、冷却系统、液压夹具、侧底座和中间底座组成,其中数控滑台由步进电机控制,组合钻床控制系统使用压缩包内含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985- 13 -三菱PLC系统,夹具使用液压夹紧方式。2.3.2 参数计算:由于目前还没有适用于枪钻加工的设计公式,其加工时切削参数和麻花钻相似,所以采用麻花钻计算公式对枪钻切削参数进行计算。由机械设计手册查得:表 2.1 组合机床设计中推荐的切削力、扭矩、及功率计算公式刀具材料工件材料切削力切削扭矩切削功率硬质合金灰铸铁0.750.850.671FDfHB(1.1)2.40.62.63TDfHB(1.2)9740TVPD(1.3)注:1.表中、均为轴向力,为圆周力。FxFzF2.表中未注明符号:切削速度(m/min);每分钟进给量(mm/min);加工(铣刀或钻vfvD刀)直径(mm);HB=190HRC3.若需考虑工件材质、切削速度、刀具角度变化影响时,表中公式应做相应的修正(修正系数) ,可参考组合机床切削用量计算图及有关切削用量手册。根据以上表中公式计算如下:切削力: 0.750.850.671 320.051901743.803FN切削扭矩:2.40.62.63 320.05 19012546.9TNmm=切削功率:12546.9 800321.0305974032 1000PkW第三章第三章机械系统设计机械系统设计3.13.1组合机床通用部件选用组合机床通用部件选用3.1.1 切削动力头选择动力头分为铣削头、镗削头、钻削头和镗孔车端面动力头。根据枪钻的切削特性,选择镗削头作为机床的切削动力头。镗削动力头由镗削头主轴部件与同规格的传动装置及滑台配套组成镗削动力头,对铸铁、钢及有色金属工件进行粗精镗孔,镗孔精度可以达到IT7级,加工表面粗糙度可达1.6m。 第三章 机械系统设计- 14 -镗削共力头有三种传动形式,顶置式齿轮传动其转速范围属于中低速,适用于各种材料零件的粗精镗孔。皮带传动装置其转速范围为属于高速,适用于各种零件材料的半精镗孔和精镗孔。它只要用于顶置式镗削头。尾置式齿轮传动装置其转速范围属于中速,主要用于配置于尾置式镗削头,装在立式机床上,对各种零件进行粗精镗孔。根据(1.3)式计算出的,查阅有关资料选取1TA20型号镗削动力头,其1.0305PkW技术参数如下:表3.1 1TA20镗削头的技术性能型号功率(kW)主轴端号主轴前轴承轴颈(mm)传动装置主轴转速(r/min)低速80400顶置1NGb12高速2001000胶带1NG2080032001TA201.5460尾置1NGc202001000根据要求转速 8001000r/min,可以选用顶置 1NGb12 传动装置,该传动装置为齿轮式传动,适用于各种材料零件的粗精镗孔。1TA20镗削头联系尺寸如下:图3.1 镗削头联系尺寸图表3.2 1TA20镗削头联系尺寸型号尺寸(mm)BB1B2LL1L2L320017022632012515540L4L5HH1H2H3Cd1TA202854510023643821310014表3.3 镗削头的主轴端部尺寸尺寸(mm) 莫式锥度号4型号DD1D2D3d1d2d3BLL11TA2011031.26763.51282.5614M10M62012.55由于是对置双工位设计,所以选择两台1TA20镗削动力头对工件进行加工。 第三章 机械系统设计- 15 -3.1.2 数控机械滑台选择交流伺服机械滑台除具有一般机械滑台的用途外,它还使组合机床及其自动线的进给系统具有易调、快速调节的优点,通过改装步进电机,可以实现滑台位控准确及人机对话等。考虑到要应用PLC系统对组合钻床进行控制,选用交流伺服数控机械滑台,并将该滑台交流伺服电机改装为步进电机,用PLC控制步进电机来完成加工控制,其中滑台的快进、工进、定位由步进电机来控制。考虑到枪钻换刀空间、侧底座装配尺寸、工件尺寸范围以及夹具尺寸,应该选取足够行程的数控滑台,经过计算选用最大行程为400的NC-1HJ25型交流伺服数控机械滑台。主要联系尺寸表、图如下:图3.2 数控滑台联系尺寸图表3.4 NC-1HJ25型交流伺服数控机械滑台联系尺寸型号BB1B4LL1L2L325025079.540050094095L4Hb1CndNC-1HJ25403250220554M12由于是对置双工位设计,所以选择两台NC-1HJ25型交流伺服数控机械滑台,查得该数控机械滑台的滚珠丝杠直径为40mm,导程为10mm,长度为900mm。根据滚珠丝杠以及最大切削力计算步进电机的扭矩,通过扭矩选择步进电机,查得有关资料如下: M=Ptan(+)d2/2;其中P为最大切削力, 为导程,d2为中径; 计算得:M=2.87 N/m由于永磁式步进电机的转矩较小,根据扭矩选择日本东方二相混合式步进电机PH2610(转矩为 3.2M) 。3.1.3 侧底座的选择侧底座也称为卧式床身,在卧式组合机床中用来安装动力滑台。侧底座的长度是由动力滑台的长度决定的,动力滑台有几种行程,侧底座在长度上就有几种规格,新的系列标准规定侧底座的高度为 560 或 630mm,但是当组合机床需要较低的高度时,其高度可以按 450mm 设计。为了适应机床一定的装料高度,对于不同的被加工零件的机床,在侧底座和滑座之间可以增加调整垫。本系列滑台侧底座长度按滑台行程长度分型并与其配套。滑座安装在侧底座上,侧底座与中间底座用螺钉及销联结成一体。滑台预测底座之间装有 5mm 后的调整垫, 第三章 机械系统设计- 16 -采用调整垫对机床的制造和维修都方便。根据数控机械滑台 NC-1HJ25行程选择两台配套的滑台侧底座 1CC251,滑台行程 400mm,侧底座高度为 560mm。其联系尺寸为:图 3.3 1CC251型滑台侧底座联系尺寸图表3.51CC251型滑台侧底座联系尺寸(mm)型号名义尺寸b滑台行 程L1L2BB1H1CC2512502704001050650450395560侧底座与中间底座之间用M20的紧固螺栓连结,定位方式为锥销(20)定位,机床精度调整好之后,打锥销定位。组合机床在机床制造厂拆开运到用户厂后,要重新调整精度,重新打锥销定位。采用这种锥销定位方式时,侧底座与滑台之间在紧固螺栓和定位销处可以采用一个5mm厚的调整垫。采用调整垫后,对机床的维修就方便了。滑台导轨磨损后,只需取下滑座,将导轨面重新修磨,并更换调整垫,使之恢复到应有的高度即可。但是在出厂时,这些调整垫应保持等高。3.1.4 中间底座的选择中间底座是用于安装输送部件和夹具的支撑部件。它可以与侧底座、支架和立柱等相联结。中间底座在配制组合机床时往往不能用一种系列满足不同使用要求,因此,中间底座无标准化系列,尚需根据情况设计专用的中间底座。中间底座其侧面可以安装侧底座、支架等支撑部件,上面可安装夹具或回转工作台。中间底座的上平面开有较大的孔,铁屑能通过该孔落入中部的储屑腔中。机床在需要冷却时,中间底座的后侧面可以装冷却泵,底腔即可作为储存冷却液腔。在中间底座的中部设网状隔板,使铁屑留在上部,冷却液通过网状隔板流入底腔。根据机床的配置形式不同,中间底座有多种多样,如双面卧式组合机床的中间底座两侧面都可以安装侧底座;三面卧式组合机床的中间底座,可三面安装侧底座;总之,随着机床形式不同,中间底座在结构、尺寸等方面也就有着不同的要求。中间底座生产批量较小,大部分作为专用件处理。中间底座的高度为 630mm,也可以根据具体要求,选为 560mm 或 710mm。选择双面中间底座,在中间底座两侧安装两侧底座,由于侧底座高为 560mm,所以选择 560mm 作为中间底座的高度,宽度选用国家标准 710mm(如表 3.8),中间底座的长度由夹具尺寸及安装位置决定,实际长度为 2000mm。表 3.8 中间底座选择尺寸(mm)中间底座长中间底座宽 第三章 机械系统设计- 17 -8005005606307108009001000630710800900100012507108009001000125071080090010003.23.2 刀具的选择刀具的选择3.2.1 深孔加工发展状况最早用于加工金属的深孔钻头是扁钻,它发明于18世纪初。1860年美国人对扁钻做了改进,发明了麻花钻,在钻孔领域迈出了重要的一步。但用麻花钻钻深孔时,不便于冷却与排屑,生产效率很低。随着枪炮生产的迅速发展,在20世纪初期,德、英、美等国家的军事工业部门先后发明了单刃钻孔工具,因用于加工枪孔而得名枪钻。枪钻也称为月牙钻、单刃钻及外排屑深孔钻。枪钻钻杆为非对称形,故扭转强度差,只能传递有限扭矩,适用于小孔零件加工生产,效率较低。在第二次世界大战前和战争期间,由于战争的需要,枪钻已不能满足高生产效率的要求,在1943年,德国海勒公司研制出毕斯涅耳加工系统(即我国常称的内排屑深孔钻削系统)。战后,英国的维克曼公司、瑞典的卡尔斯德特公司、德国的海勒公司、美国的孔加工协会、法国的现代设备商会等联合组成了深孔加工国际孔加工协会,简称BTA协会。经过他们的努力,这种特殊的加工方法又有了新的发展,并被定名为BTA法,在世界各国普遍应用。后来瑞典的山特维克公司首先设计出可转位深孔钻及分屑多刃错齿深孔钻,使BTA法又有了新的飞跃。BTA法存在着切削液压力较高,密封困难等缺点,为克服这些不足,1963年山特维克公司发明了喷吸钻法。这是一种巧妙应用喷吸效应的方法,可以采用较低的切削液压力,使切屑在推、吸效应下容易排出,有利于系统的密封。但是喷吸钻法本身也有缺点,它使用两根钻管,使排屑空间受到限制,加工孔径一般不能小于18nm。由于特殊的切削液供给方式,缺乏了BTA法中切削液对钻杆振动的抑制作用,刀杆易擦伤,其系统刚性和加工精度要略低于BTA法。20世纪70年代中期,由日本冶金股份有限公司研制出的DF法为单管双进油装置,它是把BTA法与喷吸钻法两者的优点结合起来的一种加工方法,用于生产后得到了满意的结果,目前广泛应用于中、小直径内排屑深孔钻削。3.2.2 枪钻工作原理深孔枪管钻最初是应用于兵器制造业,因此得名枪钻,随着科技的不断发展和深孔加工系统制造商的不懈努力,深孔加工已经成为一种方便高效的加工方式。并被广泛应用于如:汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/治具工业及油压、空压工业等领域。枪钻是理想的深孔加工解决方案,采用枪钻可以获得精密的加工效果,加工出来的孔位置精确,直线度、同轴度高,并且有很高的表面光洁度和重复性。能够方便的 第三章 机械系统设计- 18 -加工各种形式的深孔,对于特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解决。枪钻除了应用专业的深孔钻机外,也可用于CNC机床上,在普通机床上稍作改动也可以实现深孔加工功能,这样不必增加太多的成本就可以获得一套理想的深孔加工的解决方案。专业的枪钻系统由深孔钻机、单刃或双刃的枪钻及高压冷却系统组成,使用时,钻头通过导引孔或导套进入工件表面,进入后,钻刃的独特结构起到自导向的作用,保证了切削精度。冷却液通过钻头中间的通道到达切削部位,并将切屑从排屑槽带出工件表面,同时对钻刃进行冷却和对背部的支撑凸台进行润滑,从而获良好的加工表面和加工质量。为便于操作,高压冷却液从机床后端提供,钻头通过旋转夹持套固定在主轴上,可以选择工件旋转和刀具旋转的形式位置的调整也可选择主轴移动或工作台移动的方式。机床上设有切屑回收箱,切屑由此排出,并将冷却液回收冷却循环使用,在回收箱前端装有导引套从而引导钻头进入工件表面。对于钻头长度超过无支撑长度的情况,还要适当增加中间支撑。见图3.4图3.4枪钻加工系统3.2.3 枪钻的结构图3.5 枪钻的结构标准的枪钻是由超硬钨钢钻刃、航天钢材经热处理制成的刀身及钢制驱动柄经高精度的银焊、铜焊组合而成的,各组成部分特点如下:(1)钻刃图3.6 钻刃钻刃是整个枪钻的关键部分,其独特科学的组合结构保证在完成切削工作同时还起到自导向的作用, 可以通过一次贯穿得到一个高精度的深孔,钻刃有两个基本度,我们可以根据被切削工件的材料及形式来选择最恰当的组合,以便于工作更好的平衡切削力和断屑,并将切削力传递给支撑凸肩,保证良好的直线度和同轴度。钻刃有很小的倒锥度并且直径较刀身略大,可以保证钻身可以在切削孔内自由旋转而不会磨擦孔内壁的切削表面,根据不同要求,刃部有单圆孔、肾型孔各双圆孔的通道同刀身的油道连接,高压的冷却液可以通过此通道到达切削点,并将切屑带出工件。(2)刀身刀身采用航天工业专用合金钢材并经热处理制成,刀身有110-120度的V型槽,高压 第三章 机械系统设计- 19 -切削冷却液经驱动柄、刀身油孔到达刃部后从此V型槽排出孔外,并将切屑带走,为保证切削的直线度和同轴度,刀身必须有足够的强度以便在较小的扭转变形下提供切削所需的扭矩,同时刀身也必须有足够的韧性,这样才能吸收刀身高速旋转产生的震动。()驱动柄驱动柄完全依照标准工业加工法的规定制造。其与刀身相接的颈部处有消除应力的光滑弧状凹槽以避免因应力集中而产生破坏,驱动柄为圆柱形,侧面一般加工有两个平面,供夹持套筒锁紧整个钻头本体。由于枪钻在工作中转速高,并且切削冷却液的压力很高,因此驱动柄的设计很重要,尽量增大驱动柄的长度可以增加枪钻的刚度和轴度,驱动柄可以根据自己的需要在厂家订做。 图3.7 钻尾端驱动柄支持套筒3.2.4 枪钻切削冷却液雾化系统切削冷却液及其雾化系统,是深孔精密切削加工不可或缺的环节;加工过程中可以根据钻削尺寸的不同,调整配合不同的油液输送压力,通过贯穿钻头全长的中心输送管道,将冷却液强制输送至切削点,以达到冷却刀刃、润滑刀肩的效果,并将切屑强制带出工作物之外。冷却液雾化系统是随枪钻、夹持套筒一起在厂家订做的,节省了设计时间。3.2.5 枪钻刃磨设备刃磨是枪钻使用过程中的一个重要环节,如何高效、省时省力并最大限度的减少钻头的刃磨损耗是这个环节的关键。枪钻磨损后,刃磨时必须在万能刃具磨床或专用刃磨机床上将枪钻装在专用夹具上进行刃磨,每次刃磨只修磨内外角的后刃面。必须保证正确的几何角度和刃尖位置。3.33.3 夹具设计夹具设计3.3.1 组合机床夹具机械部分设计组合机床夹具是组合机床的重要组成部分,用于实现对被加工零件的准确定位、加压、对刀具的导向以及装卸工件时的限位等。组合机床的加工精度基本上是由夹具来保证的,因此它与一般机床夹具不同。一般机床夹具只是机床的辅助部件。此外,不要把组合机床夹具和一般的组合夹具混淆起来。组合夹具用于万能机床上为完成某一道工序加工,用一些标准化和通用化的元件组装成的定位夹紧装置。用完后,卸下这些元件可以重新组装成新的加压装置。而组合机床夹具是为某种零件的特定工序而专门设计的,它是由标准件,通用件以及专门设计的元件构成的专用构件,是组合机床的一个重要组成部分。 组合机床夹具按结构特点,可以分为单工位夹具和多工位夹具两大类。单工位夹 第三章 机械系统设计- 20 -具是指在一个工位上完成加工工序的机床夹具。按被加工零件结构和要求,单工位夹具有固定的,带滚道或浮动辊道的,带水盆和小车等形式。多工位组合机床夹具是指工件需要在几个工位上顺序或平行顺序加工的机床夹具。按移位方法它又可分为:固定式多位夹具、回转夹具、移动工作台夹具和回转鼓轮夹具等。此外按操纵方式又可分为:手动定位夹紧的组合机床夹具和自动定位夹紧的组合机床夹具。由于组合机床是多面、多刀、多工序同时加工,在加工过程中产生很大的切削力,所以要求夹具要有足够的刚性和夹压力。一般在夹具上都设有引导刀具的导向装置,以保证工件的加工精度。有的夹具要求具有自动定位机构和夹压机构,实现定位和夹压的自动化,并设有动作完成的检查讯号,以减轻工人的劳动强度和提高生产率。在所有的夹具上都要有足够的空间,以便排除切屑,以便与维修和更换易损零件等。机床夹具是根据被加工零件专门设计的,所以形式各不相同,下图是被加工的零件图形。图3.8 工件图由于工件定位端是圆柱面和立平面组成,所以在前端设计套筒定位、后端用夹紧液压缸带动顶尖夹紧,通过摩擦力限制工件转动。工件夹具由底座、回收箱、导套、前定位支撑板、顶尖及顶尖套筒、液压系统组成,其中底座采用钢板压制而成,起支撑作用;回收箱用来回收冷却液和铁屑,并由下部方孔流入中间底座的回收箱内;导套采用通用导套,对刀具起到支撑和导向的作用,刀具加工完工件后并不推出回收箱,而是停留在导套内,等到工件换完后继续加工;前定位支撑板用于工件定位,要求控制定位精度;夹紧装置使用夹紧液压缸带动顶尖夹紧工件。由于工件直径较小,且钻削时力和力矩均较小,夹具各部件及支撑刚度和强度较大,根据经验强度、刚度符合要求,不必再校核了。图3.9 夹具组成3.3.2 夹具液压部分设计()液压缸的选择:组合机床的加紧液压缸已进行了通用化系列化设计,根据资料选用T50系列加紧液压缸,这种液压缸的缸体采用无缝钢管,两端是嵌入式的,在缸体的两端内壁开有环槽,将段改放入后旋转90度,端盖的边沿进入缸体两端的环槽,即可承受轴向力。液压缸和夹具的连接方式是通过两个半圆键用法兰盘连接,可以向前固定,也可以向后固定。采用角铁形式的连接件后,可以变地脚式的固定。计算夹紧力时,应考虑到切削余量有可能超过计算值以及材质的不均匀性。因此, 第三章 机械系统设计- 21 -加紧力的实际值应相对于计算值有1.52的安全系数由上面计算得到的轴向切削力 F=1743.803N,所以实际夹紧力 F1743.8032=3487.604N根据实际夹紧力和夹紧行程选择T5033型夹紧液压缸表3.9 夹紧液压缸的技术参数活塞杆推力活塞杆拉力油的工作压力型号液压直径(mm)活塞杆直径行程(mm)大腔工作面积小腔工作面积5MPa5 MPaT503332mm16mm63mm8cm26cm24kN3kN(2)液压站其它部件选择在工件加工过程中可以采用三位两通的电磁阀进行控制,形成卸荷回路。所谓卸荷,是指液压泵在很低的压力下运转。此时泵的输出功率接近于零。需要使回路卸荷,以节省动力消耗,可以选取 M 型电磁换向阀,原理图如下图:图 3.10 利用 M 型换向阀使泵卸荷的回路当换向阀置于中间时,液压油不经过液压缸直接回到油缸,此时油的压力接近于零,所以可以保证液压泵输出功率接近于零。由于需要控制两个液压缸体,所以采用分流阀控制的同步回路,图 3.11 节流式同步运动回路如图 3.11 为用分流阀控制两个并联液压缸同步运动回路。两个尺寸相同的液压缸的进油路上,串联分流阀。该分流阀能保证进入两液压缸的流量相同,从而实现速度同步。其工作原理如下:分流阀中左右两个固定节流口的尺寸和甜点相同,阀芯可以依据液压缸负载变化自由地轴向移动,来调节左右两个节流口的开度,保证阀芯左端压力和右端压力相等从而使进入两液压缸的流量相同,来实现两缸速度同步。例如,当阀芯停留在某一平衡位置(p1=p1)时,若左液压缸的负载增大,p1 也会随之增大。但是,p1 在增大时,由于 p1p2,使阀芯右移,右节流口变大,左节流口变小,结果使 p1 减小,p2 增大,直到 p1=p2 时阀芯停留在新的平衡位置。只要,左右两固定节流口上的工作压差相等,流过节流阀的流量就相等,保证两缸的速度同步。反向时,它们分别通过各自的单向阀回油,不受分流阀控制。因为液压系统是指使用来夹紧工件,速度根据经验选取一个合适的数值,选取为20mm/s,如果取进油路总的压力损失为,则液压泵最高工作压力为:10.5pMPa 第三章 机械系统设计- 22 -PfP+p1=5.5MPa因此,液压泵的流量可以取为 5.5+5.50.25(MPa)=6.875MPa泵的流量为 1 111.25 1.52 /pqk qk AvL min根据所拟定的液压系统原理图,计算分析通过各液压阀油液的最高压力和最大流量,选择个各液压阀的型号规格。油管内径一般可参照所选元件油口尺寸决定,也可以按管路允许的流速进行计算,油箱容量的确定如下:(57) 210vVmqL图 3.12 中 1 为电机和液压泵油缸,2 为分流阀,3 为溢流阀,4 为调速阀,5 为单向阀阀,6 为压力表,7 为电磁换向阀,8 为液压缸,9 为油缸。按照习惯和经验合理的安排各液压元件的位置和技术参数。根据液压原理图可以由厂家订做液压站。图 3.12 液压原理图第四章第四章 PLCPLC 组合机床控制系统组合机床控制系统4.14.1 步进电机的选择步进电机的选择4.1.1 步进电动机工作原理步进电机作为执行元件,是机电一体化的关键产品之一, 广泛应用在各种自动化控制系统中。随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。 步进电机是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的 第四章 PLC 组合机床控制系- 23 -旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。步进电机可以作为一种控制用的特种电机,利用其没有积累误差(精度为 100%)的特点,广泛应用于各种开环控制。 现在比较常用的步进电机包括反应式步进电机(VR) 、永磁式步进电机(PM) 、混合式步进电机(HB)和单相式步进电机等。 永磁式步进电机一般为两相,转矩和体积较小,步进角一般为 7.5 度 或 15 度;反应式步进电机一般为三相,可实现大转矩输出,步进角一般为 1.5 度,但噪声和振动都很大。反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。混合式步进电机是指混合了永磁式和反应式的优点。它又分为两相和五相:两相步进角一般为 1.8 度而五相步进角一般为 0.72 度。步进电动机实质上是一种多相或单相同步电动机。单相步进电动机由单路电脉冲驱动,输出功率一般很小,其用途为微小功率驱动。多相步进电动机由多相方波脉冲驱动,用途很广。使用多相步进电动机时,单路电脉冲信号可先通过脉冲分配器转换为多相脉冲信号,再经功率放大后分别送入步进电动机各相绕组,每输入一个脉冲到脉冲分配器,电机各相的通电状态就发生变化,转子会转过一定的角度(称为步距角) 。正常情况下,步进电动机转过的总角度和输入的脉冲数成正比,连续输入一定频率的脉冲时,电机的转速与输入脉冲的频率保持严格的对应关系,不受电压波动和负载变化的影响。(1)步进电机的静态指标术语相数:产生不同对极 N、S 磁场的激磁线圈对数。常用 m 表示。拍数:完成一个磁场周期性变化所需脉冲数或导电状态用 n 表示,或指电机转过一个齿距角所需脉冲数,以四相电机为例,有四相四拍运行方式即 AB-BC-CD-DA-AB,四相八拍运行方式即 A-AB-B-BC-C-CD-D-DA-A.步距角:对应一个脉冲信号,电机转子转过的角位移用 表示。=360 度(转子齿数 J*运行拍数),以常规二、四相,转子齿为 50 齿电机为例。四拍运行时步距角为=360 度/(50*4)=1.8 度(俗称整步),八拍运行时步距角为 =360 度/(50*8)=0.9 度(俗称半步)。定位转矩:电机在不通电状态下,电机转子自身的锁定力矩(由磁场齿形的谐波以及机械误差造成的)静转矩:电机在额定静态电作用下,电机不作旋转运动时,电机转轴的锁定力矩。此力矩是衡量电机体积(几何尺寸)的标准,与驱动电压及驱动电源等无关。虽然静转矩与电磁激磁安匝数成正比,与定齿转子间的气隙有关,但过份采用减小气隙,增加激磁安匝来提高静力矩是不可取的,这样会造成电机的发热及机械噪音。(2)步进电机动态指标及术语: 第四章 PLC 组合机床控制系- 24 -a、步距角精度:步进电机每转过一个步距角的实际值与理论值的误差。用百分比表示:误差/步距角*100%。不同运行拍数其值不同,四拍运行时应在 5%之内,八拍运行时应在 15%以内。b、失步:电机运转时运转的步数,不等于理论上的步数。称之为失步。c、失调角:转子齿轴线偏移定子齿轴线的角度,电机运转必存在失调角,由失调角产生的误差,采用细分驱动是不能解决的。d、最大空载起动频率:电机在某种驱动形式、电压及额定电流下,在不加负载的情况下,能够直接起动的最大频率。e、最大空载的运行频率:电机在某种驱动形式,电压及额定电流下,电机不带负载的最高转速频率。f、运行矩频特性:电机在某种测试条件下测得运行中输出力矩与频率关系的曲线称为运行矩频特性,这是电机诸多动态曲线中最重要的,也是电机选择的根本依据。其它特性还有惯频特性、起动频率特性等。g、电机的共振点:步进电机均有固定的共振区域,二、四相感应子式步进电机的共振区一般在 180-250pps 之间(步距角 1.8 度)或在 400pps 左右(步距角为 0.9 度),电机驱动电压越高,电机电流越大,负载越轻,电机体积越小,则共振区向上偏移,反之亦然,为使电机输出电矩大,不失步和整个系统的噪音降低,一般工作点均应偏移共振区较多。(3)步进电机的一些特点: a. 一般步进电机的精度为步进角的 3-5%,且不累积。 b.步进电机外表允许的最高温度。 步进电机温度过高首先会使电机的磁性材料退磁,从而导致力矩下降乃至于失步,因此电机外表允许的最高温度应取决于不同电机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在摄氏 130 度以上,有的甚至高达摄氏 200 度以上,所以步进电机外表温度在摄氏 80-90 度完全正常。 c.步进电机的力矩会随转速的升高而下降。当步进电机转动时,电机各相绕组的电感将形成一个反向电动势;频率越高,反向电动势越大。在它的作用下,电机随频率(或速度)的增大而相电流减小,从而导致力矩下降。 d.步进电机低速时可以正常运转,但若高于一定速度就无法启动,并伴有啸叫声。 步进电机有一个技术参数:空载启动频率,即步进电机在空载情况下能够正常启动的 第四章 PLC 组合机床控制系- 25 -脉冲频率,如果脉冲频率高于该值,电机不能正常启动,可能发生丢步或堵转。在有负载的情况下,启动频率应更低。如果要使电机达到高速转动,脉冲频率应该有加速过程,即启动频率较低,然后按一定加速度升到所希望的高频(电机转速从低速升到高速)。本系统选用的步进电机为日本东方二相混合式步进电机,步矩角 1.8。定子上有A、B 两相绕组。若以(A)表示对 A 相绕组正向通电,以(-A)表示对 A 相绕组反向通电,按(A)(B)(-B)(-A)的次序轮流通电,电动机将每次转过 1.8。4.1.2 步进电动机驱动器步进电动机不能直接接到直流或工频交流电源上工作,必须使用专用的步进电动机驱动控制器,它一般由脉冲发生分配控制单元、功率驱动单元、保护单元等组成,将由控制器来的符合要求的脉冲串按时序要求分配给各相,放大后变成功率电流用以驱动步进电动机。本系统所用驱动器为意大利 RTA 公司 UCM 系列中的 UCM03,该驱动器为单电源供电恒流斩波式,即使导通相绕组的电流不论在锁定、低频、或高频工作时均保持额定值,使电动机具有恒转矩输出特性。驱动器内部带环形脉冲分配器,若使电机运行只需输入单相脉冲,然后由环形分配器按一定的顺序将脉冲加到控制电机绕组各端的开关管的控制极上。4.1.3 步进电动机控制器步进电动机的工作过程一般由控制器控制。控制器按照设计者的要求完成一定的控制过程、使驱动器按照要求的规律驱动步进电动机运行。简单的控制过程可以用各种逻辑电路来实现,但线路一般较复杂,成本高。自从微处理器问世以来,给步进电动机控制器设计开辟了新的途径。各种 PCL 的迅速发展和普及,为设计功能很强而且价格低的步进电动机控制器提供了先进的技术和充足的货源。用 PLC 可以用很低的成本实现很复杂的控制方案,而且由于 PLC 编程的灵活性、使修改控制方案成为轻而易举的事情,只要重新编制程序或修改部分参数即可。4 42 2 PLCPLC 控制系统控制系统4.2.1 可编程序控制器组成及特点可编程控制器(PROGRAMMABLE CONTROLLER,简称 PC) 。与个人计算机的 PC 相区别,用 PLC 表示。PLC 是在传统的顺序控制器的基础上引入了微电子技术、计算机技术、自动控制技术和通讯技术而形成的一代新型工业控制装置,目的是用来取代继电器、执行逻辑、记时、计数等顺序控制功能,建立柔性的程控系统。国际电工委员会(IEC)颁布了对PLC 的规定:可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。可编程序控制器及其有关设备,都应按易于与工业控制系统形成一 第四章 PLC 组合机床控制系- 26 -个整体,易于扩充其功能的原则设计。PLC 具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。可以预料:在工业控制领域中,PLC 控制技术的应用必将形成世界潮流。PLC 程序既有生产厂家的系统程序,又有用户自己开发的应用程序,系统程序提供运行平台,同时,还为 PLC 程序可靠运行及信息与信息转换进行必要的公共处理。用户程序由用户按控制要求设计。一般讲,PLC 分为箱体式和模块式两种。但它们的组成是相同的,对箱体式 PLC,有一块 CPU 板、I/O 板、显示面板、内存块、电源等,当然按 CPU 性能分成若干型号,并按 I/O 点数又有若干规格。对模块式 PLC,有 CPU 模块、I/O 模块、内存、电源模块、底板或机架。无任哪种结构类型的 PLC,都属于总线式开放型结构,其 I/O 能力可按用户需要进行扩展与组合。PLC 的基本结构框图如下:图 4.1 CPU 基本结构框图PLC 中的 CPU 是 PLC 的核心,起神经中枢的作用,每台 PLC 至少有一个 CPU,它按PLC 的系统程序赋予的功能接收并存贮用户程序和数据,用扫描的方式采集由现场输入装置送来的状态或数据,并存入规定的寄存器中,同时,诊断电源和 PLC 内部电路的工作状态和编程过程中的语法错误等。进入运行后,从用户程序存贮器中逐条读取指令,经分析后再按指令规定的任务产生相应的控制信号,去指挥有关的控制电路,与通用计算机一样,主要由运算器、控制器、寄存器及实现它们之间联系的数据、控制及状态总线构成,还有外围芯片、总线接口及有关电路。它确定了进行控制的规模、工作速度、内存容量等。内存主要用于存储程序及数据,是 PLC 不可缺少的组成单元。CPU 的控制器控制 CPU 工作,由它读取指令、解释指令及执行指令。但工作节奏由震荡信号控制。CPU 的运算器用于进行数字或逻辑运算,在控制器指挥下工作。CPU 的寄存器参与运算,并存储运算的中间结果,它也是在控制器指挥下工作。CPU 虽然划分为以上几个部分,但 PLC 中的 CPU 芯片实际上就是微处理器,由于电路的高度集成,对 CPU 内部的详细分析已无必要,我们只要弄清它在 PLC 中的功能与性能,能正确地使用它就够了。CPU 模块的外部表现就是它的工作状态的种种显示、种种接口及设定或控制开关。一般讲,CPU 模块总要有相应的状态指示灯,如电源显示、运行显示、故障显示等。箱体式 PLC 的主箱体也有这些显示。它的总线接口,用于接 I/O 模板或底板,有内存接口,用于安装内存,有外设口,用于接外部设备,有的还有通讯口,用于进行通讯。CPU 模块上还有许多设定开关,用以对 PLC 作设定,如设定起始工作方式、内存区等。PLC 的对外功能,主要是通过各种 I/O 接口模块与外界联系的,按 I/O 点数确定模 第四章 PLC 组合机床控制系- 27 -块规格及数量,I/O 模块可多可少,但其最大数受 CPU 所能管理的基本配置的能力,即受最大的底板或机架槽数限制。I/O 模块集成了 PLC 的 I/O 电路,其输入暂存器反映输入信号状态,输出点反映输出锁存器状态。有些 PLC 中的电源,是与 CPU 模块合二为一的,有些是分开的,其主要用途是为PLC 各模块的集成电路提供工作电源。同时,有的还为输入电路提供 24V 的工作电源。电源以其输入类型有:交流电源,加的为交流 220VAC 或 110VAC,直流电源,加的为直流电压,常用的为 24V。大多数模块式 PLC 使用底板或机架,其作用是:电气上,实现各模块间的联系,使 CPU 能访问底板上的所有模块,机械上,实现各模块间的连接,使各模块构成一个整体。外部设备是 PLC 系统不可分割的一部分,它有四大类:(1)编程设备:有简易编程器和智能图形编程器,用于编程、对系统作一些设定、监控 PLC 及 PLC 所控制的系统的工作状况。编程器是 PLC 开发应用、监测运行、检查维护不可缺少的器件,但它不直接参与现场控制运行。(2)监控设备:有数据监视器和图形监视器,直接监视数据或通过画面监视数据。(3)存储设备:有存储卡、存储磁带、软磁盘或只读存储器,用于永久性地存储用户数据,使用户程序不丢失,如 EPROM、EEPROM 写入器等。(4)输入输出设备:用于接收信号或输出信号,一般有条码读人器,输入模拟量的电位器,打印机等。4.2.2 PLC 及脉冲模块的选取在该机床设计中,需要 PLC 控制的部分是滑台的进给部分,这部分需要控制步进电机的速度,进给量等 12 个开入点和 6 个开出点,所以选择了 FX2N16MR001型号的 PLC 控制器,该控制器的性能及特点如下表所示:表 4.1 FX2N16MR001 的结构性能特点型号I/O 总数输入输出FX2N16MR001168(漏型)8(晶体管)图 4.2 FX2N 实物图由于 FX2N 系列 PLC 没有高速脉冲口,如果要控制步进电机工作则必须有脉冲发生器单元,查三菱 FX 系列特殊功能模块用户手册选择 FX2N-1PG 脉冲发生单元。FX2N-1PG 脉冲发生单元可以完成一个独立轴(不显示多轴之间的差补控制)的简单定位这是通过向伺服或步进马达的驱动放大器提供制定数量的脉冲(最大 100KPPS)来实现的。FX2N-1PG 是作为 FX2N 系列可编程控制器的扩展部分配置的,每一个都作为一个特殊的 第四章 PLC 组合机床控制系- 28 -时钟起作用,使用 FROM/TO 指令,并占用 8 点输出或输入与 FX2N 系列可编程控制器进行数据传输。一个可编程控制器可以连接到达 8 个 FX2N-1PG 从而实现 8 个独立的操作。脉冲发生单元为需要高速响应和采用脉冲列输出的定位操作提供连接终端,其它通用的 I/O 操作通过 PLC 进行控制。4.3 PLC 编程FX 系列产品,它内部的编程元件,也就是支持该机型编程语言的软元件,按通俗叫法分别称为继电器、定时器、计数器等,但它们与真实元件有很差别,一般称它们为“软继电器” 。这些编程用的继电器,它的工作线圈没有工作电压等级、功耗大小和电磁惯性等问题;触点没有数量限制、没有机械磨损和电蚀等问题。它在不同的指令操作下,其工作状态可以无记忆,也可以有记忆,还可以作脉冲数字元件使用。一般情况下,X 代表输入继电器,Y 代表输出继电器,M 代表辅助继电器,SPM 代表专用辅助继电器,T 代表定时器,C 代表计数器,S 代表状态继电器,D 代表数据寄存器,MOV 代表传输等。表 4.2 I/O 地址分配表输入元件名称功能地址SB1电机 1 快进开关X000SB2电机 1 快退开关X001SB3电机 1 工进开关X002SB4前工位限位开关 1X003SB5后工位限位开关 1X004SB6电机 1 紧急停止X005SB7电机 2 快进开关X007SB8电机 2 快退开关X010SB9前工位限位开关 2X011SB10后工位限位开关 2X012SB11电机 2 紧急停止X013输出KM1高速脉冲输出 1Y000 第四章 PLC 组合机床控制系- 29 -KM2高速脉冲输出 2Y001KM3动力头及切削液接触器Y002KM4步进电机 2 方向控制Y003KM5步进电机 1 方向控制Y0044.3.1 输入继电器(X) PLC 的输入端子是从外部开关接受信号的窗口,PLC 内部与输入端子连接的输入继电器 X 是用光电隔离的电子继电器,它们的编号与接线端子编号一致(按八进制输入) ,线圈的吸合或释放只取决于 PLC 外部触点的状态。内部有常开/常闭两种触点供编程时随时使用,且使用次数不限。输入电路的时间常数一般小于 10ms。各基本单元都是八进制输入的地址,输入为 X000 X007,X010 X017,X020 X027 。它们一般位于机器的上端。4.3.2 输出继电器(Y) PLC 的输出端子是向外部负载输出信号的窗口。输出继电器的线圈由程序控制,输出继电器的外部输出主触点接到 PLC 的输出端子上供外部负载使用,其余常开/常闭触点供内部程序使用。输出继电器的电子常开/常闭触点使用次数不限。输出电路的时间常数是固定的 。各基本单元都是八进制输出,输出为 Y000 Y007,Y010Y017,Y020Y027 。它们一般位于机器的下端。4.3.3 辅助继电器(M) PLC 内有很多的辅助继电器,其线圈与输出继电器一样,由 PLC 内各软元件的触点驱动。辅助继电器也称中间继电器,它没有向外的任何联系,只供内部编程使用。它的电子常开/常闭触点使用次数不受限制。但是,这些触点不能直接驱动外部负载,外部负载的驱动必须通过输出继电器来实现。如下图中的 M300,它只起到一个自锁的功能。在 FX2N 中普遍途采用 M0M499,共 5 点辅助继电器,其地址号按十进制编号。辅助继电器中还有一些特殊的辅助继电器,如掉电继电器、保持继电器等,在这里就不一一介绍了。 图 4.3 M300 的自锁4.3.4 定时器(T)在 PLC 内的定时器是根据时钟脉冲的累积形式,当所计时间达到设定值时,其输出触点动作,时钟脉冲有 1ms、10ms、100ms。定时器可以用用户程序存储器内的常数K 作为设定值,也可以用数据寄存器(D)的内容作为设定值。在后一种情况下,一般使用有掉电保护功能的数据寄存器。即使如此,若备用电池电压降低时,定时器或计数器往往会发生误动作。定时器通道范围如下: 第四章 PLC 组合机床控制系- 30 -100 ms 定时器 T0T199, 共 200 点,设定值:0.1 3276.7 秒;10 ms 定时器 T200TT245,共 46 点,设定值:0.01327.67 秒;1 ms 积算定时器 T245T249,共 4 点,设定值:0.00132.767 秒;100 ms 积算定时器 T250T255,共 6 点,设定值:0.13276.7 秒; 定时器指令符号及应用如下图所示: 图 4.4 定时器的用法当定时器线圈 T200 的驱动输入 X000 接通时,T200 的当前值计数器对 10 ms 的时钟脉冲进行累积计数,当前值与设定值 K123 相等时,定时器的输出接点动作,即输出触点是在驱动线圈后的 1.23 秒(10 * 123ms = 1.23s)时才动作,当 T200 触点吸合后,Y000 就有输出。当驱动输入 X000 断开或发生停电时,定时器就复位,输出触点也复位。每个定时器只有一个输入,它与常规定时器一样,线圈通电时,开始计时;断电时,自动复位,不保存中间数值。定时器有两个数据寄存器,一个为设定值寄存器,另一个是现时值寄存器,编程时,由用户设定累积值。如果是积算定时器,它的符号接线如下图所示:图 4.5 定时器用法示例定时器线圈 T250 的驱动输入 X001 接通时,T250 的当前值计数器对 100 ms 的时钟脉冲进行累积计数,当该值与设定值 K345 相等时,定时器的输出触点动作。在计数过程中,即使输入 X001 在接通或复电时,计数继续进行,其累积时间为 34.5s(100 ms*345=34.5s)时触点动作。当复位输入 X002 接通 ,定时器就复位,输出触点也复位。4.3.5 数据寄存器数据寄存器是计算机必不可少的元件,用于存放各种数据。FX2N 中每一个数据寄存器都是 16bit(最高位为正、负符号位) ,也可用两个数据寄存器合并起来存储 32 bit 数据(最高位为正、负符号位) 。a. 通用数据寄存器 D 通道分配 D 0D199,共 200 点。 只要不写入其他数据,已写入的数据不会变化。但是,由 RUNSTOP 时, 全部数据均清零。 (若特殊辅助继电器 M8033 已被驱动,则数据不被清零) 。(a) 停电保持用寄存器 通道分配 D200D511,共 312 点,或D200D999,共 800 点(由机器的具体型号定) 。基本上同通用数据寄存器。除非改写,否则原有数据不会丢失,不论电源接通与否,PLC 运行与否,其内容也不变化。然而在二台 PLC 作点对的通信时, D490D509 被用作通信操作。 第四章 PLC 组合机床控制系- 31 -(b) 文件寄存器 通道分配 D1000D2999,共 2000 点。文件寄存器是在用户程序存储器(RAM、EEPROM、EPROM)内的一个存储区,以 500 点为一个单位,最多可在参数设置时到 2000 点。用外部设备口进行写入操作。在 PLC 运行时,可用 BMOV 指令读到通用数据寄存器中,但是不能用指令将数据写入文件寄存器。用 BMOV 将 数据写入 RAM 后,再从 RAM 中读出。将数据写入EEPROM 盒时,需要花费一定的时间,务必请注意。(c) RAM 文件寄存器 通道分配 D6000D7999,共 2000 点。驱动特殊辅助继电器 M8074,由于采用扫描被禁止,上述的数据寄存 器可作为文件寄存器处理,用 BMOV 指令传送数据(写入或读出) 。(d)特殊用寄存器 通道分配 D8000D8255,共 256 点。是写入特定目的的数据或已经写入数据寄存器,其内容在电源接通时,写入初始化值(一般先清零,然后由系统 ROM 来写入) 。4.3.6 应用指令(MOV,DRVA,CMP)(1)传送指令 MOV将 S 中的内容照原样传送到 D。(2)绝对位置控制指令 DRVA图 4.6 使用软元件S1:目标位置(绝对指定)16 位指令:-32,768+32,76832 位指令:-999,999+999,999S2:输出脉冲频率16 位指令:10+32,767(Hz)32 位指令:10100,000(Hz) 但是不能小于下页计算公式所示频率D1:脉冲输出起始地址仅能指定 Y000 或 Y001可编程控制器输出必须采用晶体管输出方式。D2:旋转方向信号输出起始地址根据 S1 和当前位置的差值,按照以下方式进行动作。+(正) ON-(负)OFF 第四章 PLC 组合机床控制系- 32 -目标位置指定 S1,对应下面的当前值寄存器作为绝对位置。向 Y000 输出时D8141(高位) ,D8140(低位)向 Y001 输出时D8143(高位) ,D8142(低位)反转时,当前值寄存器的数值减小。所谓绝对驱动方式,是指指定由原点开始距离的方式图 4.7 DRVA 指令原理绝对位置控制运行的设定项目和运行速度的设定如下所述图 4.8 绝对位置控制运行设定(3)比较指令CPM比较源 S1 和源 S2 的内容,其大小一致时,则 D 动作。大小比较是按代数形式进行的。所有原数据都被看成二进制值处理作为目标地址加入指定 M0,如图记一样 M0、M1、M2 被自动占有。 第四章 PLC 组合机床控制系- 33 -第五章第五章 CAXA 电子图板电子图板软件介绍(1)用户多、套数多 10 万正版用户,连续七年在 CAD/CAM 市场销量第一,已在众多大中型企业普及应用,久经各种用户应用的考验。 (2)学得快、绘图快易学易用,稍有基础者一天可学会,学习过流行 CAD 软件者可迅速掌握,绘图效率高。 (3)图库好、标注好符合最新国标的图库,使绘图变得非常方便、快捷。工程标 注符合国标,处处体现“所见即所得”的智能化思想。(4)时间省、费用省功能强大,品质卓越。以实惠的价格,即可拥有上万元软件的功能和品质。(5)兼容 AUTOCAD数据接口与 AutoCAD 进行数据交换畅通无阻。支持 DWG、DXF、IGES 文件读入和输出;支持 WMF、HPGL 图形文件的读入。读入 DWG 文件后能保持相同的图面效果,其线型、图层、颜色和文字风格的一致,并进行风格的编辑修改。提高对不同文字编码的处理能力,保证字符和文字读入正确,不出现乱码。读入 DWG 文件时,增加按颜色匹配线宽的高级选项。增加打印时按颜色设置线宽的功能,保证用户在电子图板中可以按所熟悉的 AutoCAD 方式处理线宽。批量转换电子图板的数据为 DWG 格式的数据,方便 AutoCAD 用户利用电子图板的数据。(6)在状态栏增加显示目前执行功能的键盘输入命令提示,可帮助用户快速掌握各种键盘命令。(7)CAXA 电子图板是被中国工程师广泛采用的二维绘图软件,可以作为绘图和设计 第五章 CAXA 电子图板- 34 -的平台。它易学易用、符合工程师的设计习惯,而且功能强大、兼容 AutoCAD,是普及率最高的 CAD 软件之一。(8)CAXA 电子图板受用户喜爱的核心原因是电子图板能为用户解决实际问题,帮助用户提高绘图和设计的效率。所以,CAXA 电子图板才能在全国各地的机械、电子、航空、船舶、教育、科研等多个行业广泛应用,其中有相当部分大中型企业、大中专院校的规模应用.CAXA 电子图板 2005 是 CAXA 电子图板的最新版本,它在继承 CAXA 电子图板 2000诸多优点的基础上又有了质的飞跃。它具有以下特点:低成本运行环境,高速度图形显示;全中文人机界面,自由的定制操作;符合标准的开放体系,全面开放的开发平台;快捷的交互方式,直观的拖画设计;动态导航定位,全程在线帮助等等特点。 功能特点:快捷的图形生成,实用的图形编辑。 CAXA 电子图板 2005 提供的立即菜单、工具点菜单、智能点、栅格点以及动态导航,可以成倍提高绘图效率。 CAXA 电子图板 2005 提供强大的智能化图形绘制和编辑功能,可以绘制各种复杂的工程图纸;包括基本曲线的点、直线、圆弧、矩形、样条线、中心线、轮廓线、等距线和剖面线等以及高级曲线的多边形、椭圆、孔/轴、波浪线、双折线、公式曲线、填充、箭头、点和齿轮等图形的绘制。 CAXA 电子图板 2005 的编辑功能包括裁剪、过渡(圆角、倒角、尖角) 、齐边、打断、拉伸、平移、旋转、镜像、比例、阵列以及局部放大等。 CAXA 电子图板 2005 采用输入点和输入偏移量相结合的交互输入方式,使得编辑图形时非常方便。 精美的文字处理 CAXA 电子图板 2005 的屏幕显示与绘图输出均为实心 TrueType 字体;文字可以一次输入多行乃至整篇文章,且可在指定区域内自动换行;尺寸标注、标题栏、明细表、零件序号字体均可自由设置,还可以设置中西文备用字体;文字通过 OLE 插入其它软件后的显示和打印质量精美。 预显示工程标注 全方位文字标住 CAXA 电子图板依据机械制图国家标准 ,提供了对工程图进行尺寸标注、文字标注和工程符号标注的一整套方法。标注的过程中处处体现所见即所得的智能化思想,您只需选择需要标注的方式,拾取所需标注的元素,系统会自动捕捉您的设计意图,所有细节可自动完成。标注编辑、尺寸风格编辑和尺寸驱动功能使您可以随时随地编辑标注的内容和形式。 CAXA 电子图板提供丰富的参量化图库,方便您调出预先定义好的图形进行参数化设计。 CAXA 电子图板提供了 20 大类,1000 余种,2 万多个规格的标准图符,涉及机械行业的连接件、紧固件、轴承、法兰、密封件、润滑件、电机、夹具等,电气行业的连接件、开关、半导体、电子管、逻辑单元、转换器等,液压气动各类零部件等多种图形符号。CAXA 电子图板新增了 300 余种电气元件、液压零件图库、农业机械零部件图符、轴承零件图符、腹板式齿轮零件图符等,可以满足用户多方面的绘图要求。 第五章 CAXA 电子图板- 35 -同时,CAXA 电子图板为用户提供了对图库的编辑和管理功能。 CAXA 电子图板提供开放的定制图库手段,用户不需编程,只需把图形绘制出来,标上尺寸,将尺寸进行定义后,即可建立用户自己的参数化图库。 CAXA 电子图板 2005(商业版)新增技术要求库,可以通过拖放和编辑生成技术要求文本,可以增加、删除、修改技术要求库的类别和具体条目。 全新的构件库功能 构件库功能是一种全新的功能组合,可以通过非常简单的交互绘制较为复杂的结构,生成常用构件。CAXA 电子图板软件的构件库中提供十余种零件结构要素的绘制方法,如零件的退刀槽、止锁孔、洁角等。 构件库也是一种开放的机制,可以自动加载,其中功能可以任意组合分类并可以通过二次开发手段无限扩充。 工程图纸任意输出 CAXA 电子图板支持目前市场上主流的 Windows 驱动打印机和绘图仪。打印设置中可以任意调整图纸方向或图形方向,可以指定打印页数;绘图输出可以指定线条的宽度,输出图形比例可以为 1:1,也可以为自动填满方式,即输出图形的大小可以充满指定的幅面图纸。 CAXA 电子图板绘图输出提供了拼图功能,可以将大幅面图形文件通过小幅面图纸输出后拼接成大幅面图纸,拼图方式可以用用户指定的幅面实现拼图,可以打印多张图纸中的指定页码图形。 CAXA 电子图板提供了多份图形在一张图纸上输出的打印排版功能,可以智能地按最优的方式进行排版,保证图纸不会重叠,并可设置幅面的大小,图纸间的间隙等,可以批量打印电子图板绘制的图纸,打印排版功能最适合在安装滚筒纸的大幅面打印机或绘图仪上绘制整套图纸。 通用的数据接口 CAXA 电子图板提供丰富的数据接口。全面支持 AutoCAD 12.02000 版本的 DWG、DXF 文件;可将 DWG/DXF 文件批量转换为 EXB 文件,并可设置转换的路径;可以读入 WMF、HPGL 图形文件;可以读入和输出 IGES 格式文件。可读入以文本形式生成的数据 DAT 文件,获取 CAXA-CAM 软件几何数据。软件还提供与 CAXA 三维电子图板 2000 进行双向数据交换的接口。 智能化的图纸管理 CAXA 电子图板的图纸管理功能可以按产品的装配关系建立层次清晰的产品树,将散乱、独立的图纸文件组织到一起。 CAXA 电子图板通过多个视图显示产品的结构、图纸的标题栏、明细表信息、预览图形;可以指定一套产品的图纸所在路径集和关键属性(如图号、零件编号等) ;系统自动提取、分析数据、建立反映其装配关系的产品树,并将产品树中的零部件与图纸文件建立连接,并自动提取数据。 CAXA 电子图板可以对产品树中的信息进行查询,可以方便地编辑查询条件,并自由组合。 CAXA 电子图板对产品树中的数据信息进行统计,自带表达式编辑器,并能够进行复合统计,统计结果可以保存、打印。 易用的图纸浏览和检索工具 CAXA 电子图板新增文件浏览器程序,在浏览器中可以对图形进行放大、缩小、窗口显示等显示操作,并可打印出图。 CAXA 电子图板的文件检索功能提供了丰富的检索条件,方便的条件输入,可以实时显示图纸信息。 实用的局部参数化设计 CAXA 电子图板提供局部参 第五章 CAXA 电子图板- 36 -数化设计功能,用户在设计产品时,只需要将精力集中在产品的构思上而不必去关心具体的尺寸细节;产品定型以后,选取要修改的图形部分,输入准确的尺寸值,系统就会自动修改图形,并且保持几何约束关系不变,对于复杂的二维图形修改,局部参数化设计的优点可以得到充分的体现。参考文献参考文献1.机床设计手册 3M. 机械工业出版社, 1986.2.巩云鹏,田万禄,张祖立,黄秋波.机械设计课程设计M,东北大学出版社,2000.3.机床设计图册. 上海科学技术出版社M, 1979.4.徐炳松,张秀艳,张茵麦.画法几何及机械制图M,高等教育出版社,1999.5.王仁德,张耀满,赵春雨.机床数控技术M,沈阳:东北大学出版社,2002.6.李树军.机械原理。沈阳:东北大学出版社M,2000.7.孙智礼,冷兴聚,魏延刚等.机械设计M,沈阳:东北大学出版社,2000.8.机械设计手册(软件版)R2.0M, 机械工业出版社.9.金振华.组合机床机器调整与使用M,机械工业出版社.1990.10.从凤廷,迟建山。组合机床设计M,上海科学出版社 1994.11.姜继海,宋锦春,高常识。液压与气压传动M,高等教育出版社。2002. 参考文献- 37 -结束语结束语在本文即将完成之际,回顾这半年的学习和工作,首先最应感谢的是我的指导老师刘平老师。从论文的选题到最后的完成,刘老师都付出了辛勤的劳作,倾注了大量的精力。在导师认真的指导、耐心的帮助和严格的要求下,作者克服种种困难顺利完成了论文。我无论在学习上得到了刘老师细心地关怀与帮助。导师高尚的品德、严谨的治学态度、渊博的知识、温和质朴的学者风范和积极乐观的生活与工作态度,都给我留下深刻的印象,令我终身难忘,终身受益。在论文完成之际,作者向刘老师致以由衷的敬意和真挚的感谢!在论文的工作期间,还得到了其他许许多多的同学和朋友给予的各种帮助与合作,在此向他们表示诚挚的谢意。 结束语- 38 -An assessment of quasi-static and operational errorsIn NC machine toolsChatterjee, S. Journal of Manufacturing Systems. Dearborn: 1997.Vol.16, Iss. 1; pg. 59, 10 pgsAbstract This paper reports the results of a comparative study of predictive error modeling and machining-cycle machine tool accuracy. The total positional error due to geometric accuracy errors was modeled for a particular type of NC machine tool. Subsequently, the NC machine tool was tested for geometric accuracy for repeatability, small-load hysteresis, linear displacement accuracy, straightness, roll, pitch, yaw, and spindle drift. The measurements were then used as input parameters in the error model to predict the total resulting error. Machining was performed next on an aluminum workpiece, and a set of sensors was used for on-line force, torque, and temperature data acquisition. The finished workpiece was post-process inspected for all dimensions on a coordinate measuring machine. An analysis of data from the model, post-process measurements, and static geometric accuracy machine tool characterization parameters indicates significant shifts in machine performance under actual cutting conditions. Based on the findings, some important research issues are presented. Keywords: Machine Tool Characterization, Thermal Errors, Quasi-Static Errors, Machine Tool Error Prediction Introduction 外文翻译- 39 -The accuracy of a numerically controlled machine tool depends on the initial machine tool conditions, the operating conditions, and the interaction of individual members of the machine tool at those conditions. This net effect manifests as part accuracy in manufacturing. Machine tools may also exhibit deviations in measured characteristics between static and operating conditions. It is important to determine the magnitudes and trends of such deviations for error correction purposes. This paper reports the results of a comparative study of predictive error modeling and machiningcycle machine tool accuracy. The positional errors due to geometric accuracy errors were modeled for a particular type of NC machine tool. The motivation of this study was to examine deviations between error prediction approaches and actual part errors under fixed machining load cycles for a given machine tool structure. Based on the theoretical formulation of errors in Cartesian directions and geometric accuracy measurements, the total error in each Cartesian direction was determined as a function of machine tool position. The actual errors from a machining cycle were then determined from postprocess inspection. The findings indicated significant deviations in machine tool performance between static and operating conditions. The next section of the paper surveys literature in this field and is followed by theoretical formulation and experimental setup descriptions. Presentation and discussion of results of errors from the theoretical model and the machining tests are followed by a discussion of future research issues and conclusions. Theoretical Formulation In this section, the quasi-static error model is derived for the machine tool used. The equations below relate the total quasi-static error contribution for the 21 measured error parameters. The machine tool shown in Figure 1 was of the XYFZ Ref. 4) type, where F represents the machine frame, Z represents the motion of the tool in the Z direction with respect to F, and X and Y represent motion directions of the workpiece with respect to F. For this type of a machine tool, table motions in the X and Y directions move the workpiece, causing translational and rotational errors of a point P on the workpiece. For motions in the Z direction (motion of the tool), translational errors of the Z axis and rotational error of the tool axis with respect to the frame are to be considered. 外文翻译- 40 -Figure 1Schematic of Machine Tool and Sensor ArrangementIn Figure 2, P represents a point on the workpiece that moves with the table in the X and Y directions. The point O represents the origin of the frame of the machine and is the frame of reference. The point P is located by the tool via Z-direction motion. Let O Oz, 03, and WO represent the origins of the X, Y, Z directions and the workpiece, respectively. As the table moves in the X, Y, and Z directions, the origins 1, 02, and 03 translate and rotate (shown in Figure 2 for 01 and Oz translated and rotated). For table motions in the X and Y directions, the position of the point P can be represented as The rotation matrices (matrices describing the infinitesimal rotation of one axis for motion along another), the X, Y, and Z matrices, and the tool offset vectors are given below. Here, su (V) is the rotation about the U axis under V-axis motion and is counterclockwise positive. 8U(V) is the translation error associated with the U direction for the V direction of motion. U and V may be replaced by X, Y, and Z. The out-of-squareness of Y with X, Z with Y, and Z with X are represented as ay, azy, and azx, respectively. The T matrix represents the tool offsets in X, Y, and Z, respectively. The position of a point and the total error can therefore be determined by the substitution of the matrices above in Eq. (1) as given below. To do this, all 21 geometric accuracy error parameters associated with the translation, rotation, and straightness errors and tool offset values have to be measured. These values can then be inserted into the equations for X, Y, and Z positions shown below, and the positioning errors in the X, Y, and Z directions (the difference between Xp and X, Yp and Y, and Zp and Z) can be computed from the terms on the right-hand side of the respective equations.The position of a point P can be determined by substituting programmed coordinates (XY,Z) and measured geometric accuracy parameters in the equations below. The net error can then be determined as the difference (between Xp and X, Yp and Y, and Zp and Z) computed from the terms on the right-hand side of the respective equations given below. The components of the equations above involve coordinate points (X, Z) and errors due to position, rotation, and squareness of the machine tool. To determine the errors due to quasi-static effects, it is 外文翻译- 41 -necessary to determine experimentally the 21 error parameters and use them in the equations above. Once these errors are known, they can be compared with post-process inspection of a machined workpiece. Results and Discussion In this section, modeled results are compared with actual errors, dynamic and quasi-static repeatability variations are noted, and machine tool structural temperature variations are shown. Predicted vs. Actual Error Figures 4 and 5 compare the actual and modeled errors in the X and Y directions for the 36 bore and counterbore centers. The known nominal positions of the centers of the bores and counterbores and static characterization parameters were used in Eq. (3) to calculate the errors in the centers in the workpiece coordinate system. Table 1Thermocouple LocationsFigure 3 Finished Workpiece Specifications and Tool PathTable 2 Standard Tools and Machining Parameters Figure 4 Predicted vs. Actual Errors for the X Direction Enlarge 200%Enlarge 400%Figure SPredicted vs. Actual Errors for the Y Direction 外文翻译- 42 -The model error shows that the combined effect of all static errors is to overposition a point during machining operations with respect to its origin. This can be explained from Figures 6 and 7, which show the linear displacement accuracies for the X and Y direction motions. It is evident that the table fails to reach (underpositions with respect to a fixed reference point) the programmed point for its entire travel. Thus, when the table is moved along the X and Y axes and the tool is subsequently lowered for machining, the point will be overpositioned with respect to the workpiece origin. The actual bore and counterbore deviations are also seen to vary with hole positions and are not correlated with the modeled error. The profile of these deviations suggests changes in machine operational characteristics from the static ones and also seems to indicate dependency on the specifics of the process, that is, the operational sequence and parameters. Also, changes in the thermal load conditions may have a role. The thermal profile for this machine tool was measured and is discussed later. Repeatability Analysis Figure 8 shows the repeatability along the X and Y axes. The repeatability along an axis is measured as the difference between bore and counterbore coordinates for that axis. For example, for hole 1, the repeatability along the X axis is (measured X-axis bore dimension minus measured X-axis counterbore dimension). The repeatabilities for all other hole centers have been determined along both the X and Y axes. The repeatability along both the axes is found to vary with hole position with a maximum repeatability error of 0.0011 along the X axis and 0.0008 along the Y axis. These values are over a length of 11.5 along the X direction and 5.2 along the Y direction (see Figure 8). The values can be compared with quasi-static repeatabilities of 0.000091 and 0.00004 along the X (20) and Y (10) axes, respectively, in Figure 9. The magnitude as well as the position of occurrence is different for both cases. It is clear that no-load condition repeatability is significantly different from cutting-load repeatability. is evident in the work of Mou, Donmez, and Cetinkunt89 where modeling and compensation for geometric-thermal related error was unable to account for process-related errors. The processrelated errors depend on tool deflection, machine tool distortion and part temperature variations due to thermal load, material properties, tool wear, coolant effects, and environment effects. The temperature variations in parts of the machine tool structure and coolant inlet and outlet have been shown here to be significant to cause overall positional variations. 外文翻译- 43 -Figure 6 Linear Displacement Accuracy for the X AxisFigure 7 Linear Displacement Accuracy for the Y Axis Figure 8 Dynamic Repeatability MeasurementsFigure 9 Quasi-Static Repeatability Measurements Figure 10 Temperature Variations of the Spindle BearingsFigure 11 Temperature Variations Along Machine Frame Figure 12 Temperature Variations in CoolantConclusions This research investigated variations between predictive error modeling and machining-cycle machine tool accuracy. An instrumented machine tool was quasi-statically characterized and used for machining features on an aluminum workpiece. Post-process inspection and data analysis indicated that error compensation based on static measurements may not be sufficient. Based on the findings, some important research issues have been presented. Acknowledgments The author acknowledges Martin-Lockheed Energy Systems for permitting the use of the Y-12 facilities at Oak Ridge, TN, during the course of this study. The assistance of various personnel at the Oak Ridge Center for Manufacturing Technology at Y- 12 in machine tool operation, instrumentation, and data collection is also gratefully acknowledged. Reference1. D.L. Leete, Automatic Compensation of Alignment Errors in Machine Tools, International Journal of Machine Tool Design and Research (vl, 1961), pp293-324. 2. R. Schultschik, The Components of Volumetric Accuracy, Annals of CIRP (v25, nl, 1977), pp223-227. 3. R. Hocken, J.A. Simpson, B. Borchardt, J. Lazar, C. Reeve, and P. Stein, Three Dimensional Metrology, Annals of CIRP (v26, n2, 1977), mr)403-408. 4. G. Zhang, R. Ouyang, B. Lu, R. Hocken, R. Veale, and A. Donmez, A Displacement Method of Machine Geometry Calibration, Annals of CIRP (v37, nl, 1988), pp515-518. 5. PM. Ferreira and C.R. Liu, A Contribution to the Analysis and Compensation of the Geometric Error of a Machining Center, 外文翻译- 44 -Annals of CIRP (v35, nl, 1986), pp259-262. 6. PM. Ferreira and C.R. Liu, An Analytical Quadratic Model for the Geometric Error of a Machine Tool, Journal of Manufacturing Systems (v5, nl, 1986), pp51-62. 7. PM. Ferreira and C.R. Liu, A Method of Estimating and Compensating Quasistatic Errors of Machine Tools, Journal of Engineering for Industry (vi 15, Feb. 1993), pp149-159. 8. J. Mou and C.R. Liu, A Method for Enhancing the Accuracy of CNC Machine Tools for On-Machine Inspection, Journal of Manufacturing Systems (vl, n4, 1992), pp229-237. 9. U. Dorndorf, VS.B. Kiridena, and PM. Ferreira, Optimal Budgeting of Quasistatic Machine Tool Errors, Journal of Engineering for Industry (vl 16, Feb. 1994), pp42-53. 10. YC. Shin, H. Chin, and M.J. Brink, Characterization of CNC Machining Centers, Journal of Manufacturing Systems (v10, n5,1991), pp407-421. 11. R.J. Hocken, Technology of Machine Tools, Machine Tools, Machine Tool Task Force, Volume 5-Machine Tool Accuracy (Berkeley, CA: Lawrence Livermore Laboratory, 1980). 12. J.B. Bryan, International Status of Thermal Error Research, Annals of CIRP (v39, n2, 1990), pp645-656. 13. J. Jedrzejewski, J. Kaczmarek, Z. Kowal, and Z. Winiarski, Numerical Optimization of Thermal Behavior of Machine Tools, Annals of CIRP (v39, nl, 1990), pp379-382. 14. R. Venugopal and M.M. Barash, Thermal Effects on the Accuracy of Numerically Controlled Machine Tools, Annals of CIRP (v35, nl, 1986), pp255-258. 15. M.H. Attia and L. Kops, A New Method for Determining the Thermal Contact Resistance at Machine Tool Joints, Annals of CIRP (v301, 1981), pp259-264. 16. S. Fraser, M.H. Attia, and M.O.M. Osman, Modelling, Identification and Control of Thermal Deformation of Machine Tool Structures: Part IConcept of Generalized Modelling, Proceedings of the ASME Winter Annual Meeting (PED v68-2, 1994), pp931-944. 17. S. Fraser, M.H. Attia, and M.O.M. Osman, Modelling, Identification and Control of Thermal Deformation of Machine Tool Structures: Part IIGeneralized Transfer Functions, Proceedings of the ASME Winter Annual Meeting (PED v68-2, 1994), pp945-953. 18. J. Mou, M.A. Donmez, and S. Cetinkunt, An Adaptive Error Correction Method Using Feature-Based Analysis Techniques for Machine Performance Improvement: Part I-Theory Derivation, Proceedings of the ASME Winter Annual Meeting (PED v68-2, 1994), pp909-917. 19. J. Mou, M.A. Donmez, and S. Cetinkunt, An Adaptive Error Correction Method Using Feature-Based Analysis Techniques for Machine Performance Improvement: Part II-Experimental Verification, Proceedings of the ASME Winter Annual Meeting (PED v68-2, 1994), pp919-929. 20. Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers, ANSI Standard B5.54 (1992). 21. M. Weck, Static and Pseudostatic Deformations, in Technology of Machine Tools, Machine Tool Task Force, Volume 5-Machine Tool Accuracy (Berkeley, CA: Lawrence Livermore Laboratory, 1980). 外文翻译- 45 -数控机床准静态误差和操作误差评定数控机床准静态误差和操作误差评定chatterjee,S . 制造协会期刊。日期:1997 年,Vol.16, lss; pg 59, 10pgs摘摘 要要这篇文章介绍了预测误差建模和周期循环机床精度的比较研究结果。总位置误差取决于几何精度误差,是数控机床的一种特殊类型的模型。下面,对数控机床的重复性、小负荷滞后性、直线位移精度、直线度、滚动、螺距、偏角以及主轴偏移量等几何精度进行了测试。这些测试结果作为误差模型的输入参数来预测总结果误差。下一个任务是加工一个铝件,并用一组传感器在线测量力、扭矩和温度数据。最后的工序是用一台并行测量设备检测成型工件的所有尺寸。对模型、工序测量和静态几何精度机床特征参数的分析数据表明在实际切削条件下机器性能的重要变化。基于这些发现,一些重要的研究结果将被介绍。关键词:关键词:机床特性、温度误差、准静态误差、机床误差预测说说 明明一台数控机床的精度取决于最初机床条件、工作环境和在这些条件中机床各个部分之间的互相影响。这些结果在制造中也会影响部件精度。机床的静态特性和动态特性也会存在偏差。这对于为了修正误差而确定误差的大小和趋势是很重要的这篇文章介绍了关于预测误差建模和加工循环机床精度的比较研究的结果。总位置误差取决于几何精度误差,是数控机床的一种特殊模型。这项研究的动机是预测误差和零件实际误差之间的偏差测试在一个给定的机床机构中。基于迪卡尔的误差理论公式和几何精度测量,在每一个迪卡尔趋势中的总误差是由机床位置函数决定的。一个加工周期的实际误差是由末道检测工序决定的。这些发现指出了机床性能在静态和动态条件下存在很大的偏差。文章的下一部分在这方面通过理论公式和实验过程描述对样机进行研究。在对理论模型和加工测试的误差结果说明和讨论后将讨论未来研究的方向和结果。理论公式理论公式 外文翻译- 46 -在这部分,准静态误差模型被用于机床研究。下面这些方程式叙述了总的准静态误差对于 21 项测量误差参数的影响。图片一所显示的机床是 XYFZ Ref. 4型号机床,其中 F 代表机床、Z 代表刀具相对 F 在 Z 方向上的移动方向、X 和 Y 代表工件相对于F 的运动方向。对于这种型号的机床,在 X 和 Y 方向上运动的工作台带动工件引起工件上一点 P 的平移和旋转误差。对于 Z 方向上的运动(刀具的运动) ,相对于机架的 Z 轴平移误差和刀具轴转动误差是需要考虑的。图片一 机床原理图和传感器布置 在图片二中,P 表示工件上的一个点在工作台上 XY 方向上运动的。O 点表示机床原点和机床参考点。P 点通过刀具 Z 向运动来定位。让O、Oz、O3 和 WO 分别表示X、Y、Z 原点和工件原点。当工作台在 XYZ 方向上运动,原点 1、O2 和O3 平移和旋转。对于工作台在 XY 方向上的运动,P 点位置可以用该旋转矩阵表示。下面给出了 X,Y,Z 的矩阵及刀具偏置距。在这里,su (V)是 U 轴在 V 轴运动下的旋转的逆时针正量。U(V)是表示由 V 方向运动引起 U 方向的平移误差。U 和 V 可以被 X、Y、Z 替代。YX、ZY、ZX 的输出方阵分别由 as ay, azy 和 azx 表示。T 矩阵分别表示在 X, Y 和 Z 方向上刀具偏置。因此该点的位置和总误差可以确定下面 Eq. (1)中的替换矩阵。为此,与平移、旋转、直线误差及刀具偏置量相关的所有 21 个几何精度误差参数必须被测定。这些值可以插入到 X, Y,和 Z 位置的方程中并且在 X, Y, Z 方向上的定位误差各等式右项来计算。P 点的位置可以由取代程序坐标系(XY,Z)决定并且由等式中测定的标准几何精度参数来测定。系统误差可以由各的右项的计算差来决定。上面的等式组成包括(X、Z)坐标点和位置、旋转、机床方阵误差等。为确定准静态影响的误差,必须在等式中使用试验中确定的 21 项误差参数。一旦这些误差被了解,他们

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号