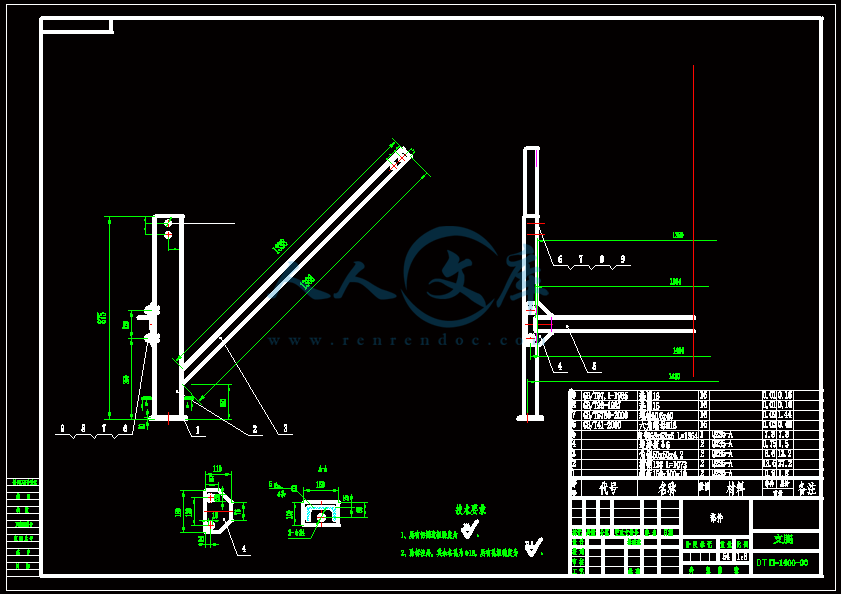

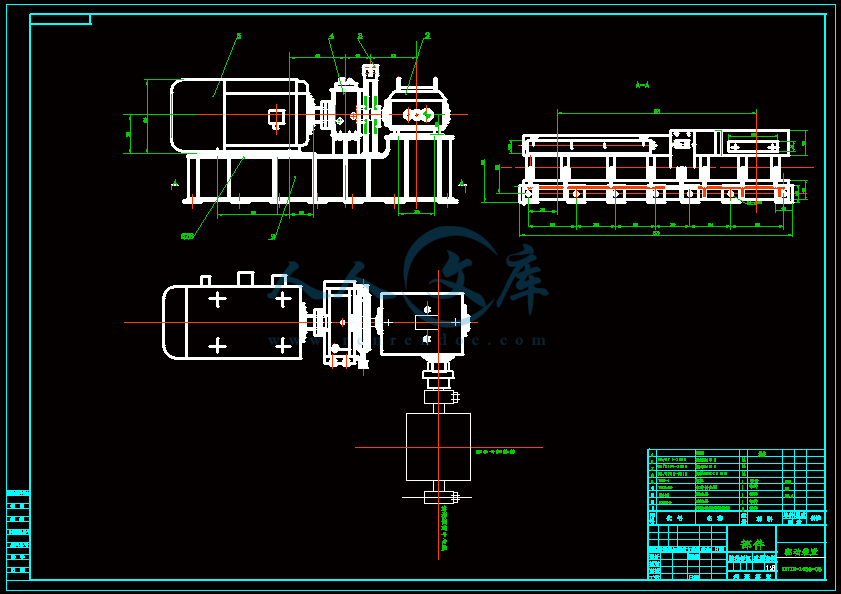

DTⅡ型固定式带式输送机的设计 100米(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共26页)

编号:6039751

类型:共享资源

大小:4.72MB

格式:ZIP

上传时间:2017-10-27

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

dt

固定式

输送机

设计

100米

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

1附件 A高速带式输送机的设计G. Lodewijks,荷兰摘要本文主要探讨高速带式输送机设计方面的问题。带式输送机的输送量取决于输送带的速度、传送带宽度和托辊槽形角。 然而输送带速度的选择又受到各种实际条件的限制,在本文有这方面的讨论。 输送带速度也影响传送带的性能,例如它的能源消耗和它连续运行的稳定性。 一种计算输送带的能源消耗的方法就是通过考虑运输过程中的各种能量损耗来进行估算的。 输送带速度的不同使得安全系数的要求也各不相同,这也影响输送带所要求的强度。一种新的计算输送带速度对安全系数的影响的方法在本文中被介绍。 最后,输送带速度的冲击对各组成部分的选择和对中转站设计的影响也在本文中被讨论。1 概述过去的研究已经证实使用窄带输送机的经济可行性,输送带的速度变快要求输送带的宽度随之变宽,低速输送机适于长距离输送。 例如图1 - 5。 现在,传送带以 8 m/s的速度运行是没有问题的。 无论怎样,输送带速度在 10m/s 到 20 m/s 在技术上是(动态地)可行的,并且也许在经济上也是可行的。本文将输送带速度在 10 和 20 m/s 之间的定义为高速。输送带速度在 10m/s 之下的定义为低速。使用高速输送带的目的并不在于它本身。 如果使用高速输送带不是经济上有利,或则,如果安全和可靠的操作没有保证的,那么就应该选择低速输送带。输送带速度的选择是总的设计过程的一部分。 静态或稳定的设计方法决定了带式输送机的优化设计。 在这些设计方法中输送带被认为是刚性的,静止的。 这增加了输送机稳定运行的质量和也决定了带式输送机各零部件的尺寸。 稳定操作包括传送带稳定运行时的张力、相对各种物料载荷的能量消耗和相关的工作环境情况。 应该体会到找到最优的设计不是一次性的努力,而是一个反复的过程 6。优化设计,开始于优化的决心,终于符合要求的确定的控制算法和组成输送机的各零部件确定的位置和尺寸的大小,例如驱动,闸和飞轮,可由动态设计方法确定。 在这些设计方法中,也涉及动态分析,输送带可看作是一个三维的弹性体。三维波动理论被2用来研究大的局部受力传输的时间和沿输送带的干扰传输的位移 7。 在这种理论中,输送带被划分成一系列的有限元。 有限元一体化为有弹性的弹簧和块。 有限元素的结构性特征能代表输送带的流变特征。 动态分析产生在动态操作时输送带产生的张力和能量消耗,例如在带式输送机启动和制动时。本文主要讨论高速输送机的设计,特别是使用高速输送带对输送带在能源消耗和安全系数要求方面的影响。 使用高速输送带也要求输送机的各零部件有高可靠性,例如托辊组应达到所要求的使用寿命。 高速带式输送机设计的另一个重要方面是高效率的装料和卸载的合理安排。 这些方面在本文中将被简单地讨论。2 带速2.1 传送带速度选择整体皮带输送机的最低成本在传送带宽度 0.6 到 1.0 m 的系列范围内 2。 所要求的输送量可以在这个传送带宽度范围中选择和也可以选择符合输送量要求的任何必要的输送带速度。 图 1 例子显示了传送带速度和传送带宽度的组合所达到的具体输送机的输送量。 在本例中假设,物料的容积密度是 850 kg/m3 (煤炭),并且槽形托辊的槽角和附加角分别为 35 和 20 。图 1 :各种输送带的宽度相对不同的输送量的熟送带的速度然而传送带速度选择又被实际工作环境限制。 第一个方面是传送带的可成槽性,在图 1 没有给出与输送带强度(规定值)的联系,这部分取决于输送机的长度和海拔。 为使送带的可成槽性被保证必须选择传送带宽度和强度。 如果输送带没有充足的可成槽性就不会有适当地运行轨迹。 这导致传送带连续运行的不稳定,特别是高速传送带,这是不允许的。 通常,传送带制造者期待输送机空载时,40%传送带宽度上进行着直线运行,并且与承载托辊的正常接触。第二方面是空气在传送带上相对疏松固体物料的速度(空气相对速度)。 如果相对空速超出某些极限后灰尘将产生重要影响。 这特别是对矿井产生了潜在问题影响,因为矿井为了通气存在向下气流。空速的相对极限取决于四周情况和粒状材料特征。3第三个方面是带式输送机系统引起的噪声。 随着传送带速度的增加,噪声级别也通常增加。 在住宅区噪声级限于 65dB。 虽然噪声级受输送机的支持结构和输送机的覆盖层的设计的影响很大,这也是选择输送带速度的一个限制因素。2.2 输送带速度变化带式输送机系统的能量消耗随传送带速度的变化而变化,这将在第 3 部分中论述。 为了节省能量,传送带速度应调整与供料点的粒状物料特性匹配。 如果传送带正在满载运行,那么它应该运行在高(设计)速度。 传送带速度可以在物质(容量)输入点进行调整。这将维持传送带在带槽内的连续装填和在传送带的连续的粒状材料的装载。 传送带带槽在恒定的装填时产生一个最优的装货比率,并且每个输送物料单元被期望消耗能源量最低。 比较各种传送带速度不同的输送机能源消耗相差将近 10% 8。与提供的各种粒状物料流的相对应的不同的传送带速度有以下好处: 在装载区的传送带有较少的磨损 更低噪声辐射 通过减少输送带的张力,可以避免传送带在凹面曲线的传送带的提升,也可以改善输送带的定位不足包括: 驱动和制动系统的可控性的投资成本 伴随传送带速度变化的放电抛物线的变化 在一个输送机系统中控制系统要求控制输送机各个输送部分 恒定的高速传送带的预紧力 在托辊的上恒定的大粒状物料装载一个预先节能的分析将决定设计安装更加昂贵,更加复杂的输送机系统是否值得。3 能源消耗客户可能要求输送机系统的能源消耗的规格,例如定量限制最大值 kW-hr 或ton/km,在计划的线路上满足运输疏松固体物料的设计要求。 对于长距离运输系统,能源消耗主要取决于托辊工作时所克服的压力的抵抗力 9。 这传送带抵抗力,依据经验是由于托辊上的胶带覆盖层的黏弹性(被延迟的时间)在受压时产生的。 对于厂内的带式输送机,在受载区域运行时所受侧抵抗也影响的能源消耗。 侧抵抗包括发生在输入点物料加速度的抵抗和在滑道的侧面上的摩擦和抵抗。4皮带输送机的必需的推进力取决于总摩擦阻力和总物质提升力的总和。 摩擦阻力包括滞后损失,它可以认为作为黏摩擦(与速度有关)的组成部分。,但它不能在最大推动力时确定输送机系统的能源消耗是否是合理。 比较不同的运输系统的能源消耗的最佳的方法将比较他们的运输效率。3.1 运输效率有很多方法比较运输效率。 第一种,也是广泛被运用的方法是比较等效摩擦因子,例如 DIN f 因素。 使用等效摩擦因子的好处是它可以看作是一条空载的传送带。 使用一个等效摩擦因子缺点是它不是单纯的效率数字。 它也考虑到传送带的质量,托辊的折算质量和被运输的材料的质量。 一个单纯的效率数字,仅考虑到被运输物料的质量。第二个方法将比较运输费用,如 kw-hr 或 ton/km 或者$/ton/km。 使用运输费用的好处是这个数字因管理目的而广泛应用。 使用运输费用的缺点是它不直接地反映输送机系统的效率三、多数“单纯的”方法是比较运输中的损失因数 10。 运输损失因数是基于克服摩擦损失的推进力的要求和运输工作之间的比率而定的 (忽略驱动效率和功率损失或者粒状物料的上升/降低的要求)。 运输工作被定义为粒状材料被运输的数量和平均运输速度。使用运输损耗因数的好处是他们可以与其他交通工具运输比较损失因素,象卡车和火车。缺点是运输损耗因数取决于材料的被运输的数量,暗示它不能认为是为一台空载的皮带输送机。下面列举了一些运输系统的运输损耗因数来说明这个概念:连续运输: 泥浆运输大约为 0.01 皮带输送机大约在 0.01 和 0.1 之间 振动的喂料机在 0.1 和 1 之间 气力输送机大约为 10不连续运输: 船安全系数 在 0.001 和 0.01 之间 火车约为 0.01 卡车 约在 0.05 和 0.1 之间3.2 滚筒抵抗力5对于长的陆上运输系统,被完成的工作主要取决于克服滚筒抵抗力的能源消耗。滚筒被做成象钢或铝的相对地坚硬材料,而输送带的覆盖层由橡胶或 PVC 的更软的材料制成。 因此输送带的底部覆盖层传送带在滚筒上移动产生凹痕,这归因于传送带的重量和粒状物料的重量。 传送带的底部覆盖层的压缩部分的恢复,由于它的黏弹性将花费一些时间。输送带的底部覆盖层在这个时延中将在传送带和滚筒之间产生了不对称应力,看图 2。 这个抵抗抵抗力的合力的量称为滚筒的抵抗力。 这力的大小取决于覆盖层材料的黏弹性,滚筒的半径,传送带的重力和疏松固体物料的重量和传送带在垂直平面的产生曲线的曲率半径。图 2 : 传送带和滚筒之间引起的不对称应力 7知道滚筒的抵抗力与传送带速度的关系对适当的选择传送带速度很重要 11。图 3 :典型胶面滚筒的损失因素 7首先,滚筒的抵抗力取决于作用在传送带的上的垂直载荷,是传送带和粒状材料重量的总和。 如果在传送带的垂直面内装载因数减少 2 那么滚筒抵抗力随之减少 2.52。 可以认为输送机的输送能力是随着传送带速度的增加而使大块物料装载随之减少。 所以,随着传送带速度的增加,滚筒的抵抗力会成比例减少。其次,滚筒的抵抗力取决于槽型托辊的大小。 如果滚筒直径因数增加 2 那么滚筒的抵抗力因数就会随之减少 1.58。 一般来说槽形托辊直径随着传送带速度的增加而增加,但也受到轴承必要的使用寿命的限制。 随着传送带速度的增加,滚筒的抵抗力会减少。第三,滚筒的抵抗力取决于传送带的覆盖层材料的黏弹性。 这些特性取决于变形率,看图 3。 在它的转弯处的变形率取决于传送带覆盖层的变形区域的大小(根据传送带和最大块度)和传送带速度。 一般来说滚筒的抵抗力随着变形率的增加而增加(围绕速度),但仅是一个相对地小的量。6第四,滚筒的抵抗力取决于传送带的覆盖层的厚度。 如果后覆盖层厚度增加因数 2那么滚筒抵抗力随之增加因数 1.26。 随着传送带速度的增加,传送带覆盖层的磨损量也增量,则滚筒抵抗力也增加。应该体会滚筒抵抗力,虽然重要,不是唯一的速度依靠的阻力。例如槽形托辊的抵抗力取决于垂直的装载和他们旋转的速度。 垂直的装载的作用,直接地取决于传送带速度,是主要方面。 旋转的速度的作用影响较小。 另一抵抗力的产生是由于疏松固体物料在输入点的加速度。 假设粒状材料直接落在传送带上,这抵抗随着传送带速度二次方地增加。特别是厂内的皮带输送机, 这力的影响很小。 例子要说明上述被谈论的概念让我们考虑一条输送量为 5000 TPH 的 6 km 长的传送带。槽形托辊角度,附加角度和物料密度各自取 35 , 20和 850 kg/m3。 图 4 显示达到必需的 5000 TPH 输送量传送带宽度和传送带速度的关系。 这个图与图 1 有些相似。图 4图 5 和 6 显示在固定输送带速度要求时传送带的强度和的驱动力的关系。 所需传送带驱动力减少,在图中可以看出随着传送带速度的增加,驱动力的增加,输送带强度下降。 图 7 显示不同传送带速度的损失因数和 DIN f 因数。 运输损失因素总是高于 DIN f因素,因为 DIN f 因素考虑传送带的体积(在分母),而运输损失因素只考虑了疏松固体物料的体积。 直观地,可以认为在高速传送带速度范围将有经济上最优的传送带速度。然而最优的传送带速度选择,要求有更多信息并且它超出了本文的讨论范围之外。图 5 图 67图 73.3 橡胶化合物滚筒的抵抗力取决于传送带的覆盖层的黏弹特性,如前部分所述。 这暗示滚筒抵抗力可以通过选择今天在市场上可利用的一种特别的滚筒覆盖 (橡胶)化合物来减少。使用这种特别化合物将增加一个小的成本,但是这个成本可以通过使用一种正常耐磨的化合物作为覆盖层的上层覆盖的来限制。 这个情况要求充分地利用底部化合物的节能作用。滚筒的抵抗力的定量表征是这个滚筒抵抗显示为 tan/E 1/3,其中棕褐色是损耗角和E 化合物的存贮模数。 合理的滚筒抵抗力表现的化合物显示在 0.1 以下。 图 8 显示典型的介质对优良橡胶的显示。在这个图中也能被看出:一种具体橡胶化合物的选择在一定的工作环境温度下对皮带输送机能源消耗的影响,。必须做出一个评论(警告)。如果仅一位传送带制造商提供这个输送带,这种低滚筒抵抗力化合物的特别传送带就不应被选择。 在那种情况下,使用时,只要选择可以执行输送机系统要求与它的设计规格相符的传送带就可以。 选择这种输送带制造商超过一位,那么选择阻力上限被限制的输送带是更好的,花费的成本方面来说也是明智的, 图 8 : 在某温度情况下滚筒在四种不同橡胶的抵抗显示4 安全因素的要求为了满足设计要求, DIN 22101, ISO 5048,和 CEMA 标准都提供传送带装载可允许的安全系数(SF)的极限。 二种类型的安全系数是可以区分的: 稳定连续运行时的安全系数和不稳定运行时的安全系数。 一般来说在稳定连续运行时的安全系数是依据以下要求给出的:(1)稳定式(满载和空载,夏天和冬天)和非稳定式的传送带张力8(2)输送带的张力来自于水平和竖曲线的额外张力和变形,槽形截面的相变,输送带的转弯,输送带在皮带轮围绕产生的变形。(3)皮带输送机系统维护(4)皮带输送机系统操作的数据包括每天工作的小时数、每年工作的天数和工作年限(5)输送带接头的设计和疲劳特征包括那些传送带拉伸承载的构件(钢丝绳或丝织物和橡胶的选择(6)接头工具的存贮和装卸。所有这六个项目,当确定安全系数时,都应该被考虑到。DIN 标准建议把安全系数作为约简因数。 DIN 22101 标准使用三个约简因数。 第一(r0)通常是指针对针输送带强度(接合)约简的疲劳因数。第二(r1)考虑传送带在转弯区域和皮带轮等产生的额外力。 三(r2)考虑在开始和停止期间,传送带产生的额外动态应力。所需的极小的安全系数可以按下式进行计算:SF=1/(1-(r0+r1+r2) (1)DIN 标准也给三个约简因数的值。 例如,在“正常”工作状态下的钢丝绳传送带的值如下: r00.665, r10.15, r20.06,产生安全因素 SF8。依据 DIN 标准设计的长距离带式输送机系统设计是完全可以应用的。但主要缺点是传送带速度选择所依据的输送机系统操作的数据和传送带的真正的疲劳性质没有被考虑到。这些因素应该被考虑,为了达到传送带定制安全系数的要求,输送机系统操作的数据应该被考虑到。 随着装载周期的增加,因数 r1 和 r2 是独立于传送带的疲劳特性减少的。 假设,因数 r0 在 10,000 个载荷循环周期内随装载周期 log1O 线性地(传送带的发展随着皮带输送机发展的)从 0 到 0.665 减少 (DIN 标准的略计) :r0= 0.166 log10(N) (N0.665, r10.15, r20.06, which yields a safety factor SF8.Although much can be said about the applicability of the safety factor determined with the DIN standard for the design of long belt conveyor systems, the major drawback, keeping the belt speed selection in mind, is that the conveyor systems operational data and the real fatigue properties of the belt are not taken into account.It is possible to account for these factors and to achieve a tailor-made safety factor by taking the belts operational data into account. The reduction factors r1 and r2 are independent of the fatigue properties of the belt and thus constant with increasing number of load cycles. Lets assume that the reduction factor r0 varies linearly with the log1O of the number of load cycles (revolution of the belt through the total belt conveyor) from 0 to 0.665 at 10,000 load cycles (approximation of DIN standard):r0= 0.166 log10(N) (N10.000) (2)where N is the number of load cycles. After 10,000 load cycles r0 hardly increases. Now lets assume that the conveyor under design has a length of 10,000 m, a life expectation of 5 years at 5000 operational hours per year. The total number of load cycles can be calculated with the following equation:N=(3600 V)/(2L)HY (3)where V is the belt speed, L the conveyor length, H the number of operational hours per year and Y the number of expected years of operation. Equation (3) is visualized in Figure 9.Figure 9: Number of load cycles versus belt speed for given example.The value of the reduction factor ro can be determined with equation (2) and the number of load cycles as given in Figure 9. The result is shown in Figure 10.Figure 10: DIN 22101 reduction factor r0 for given example22The safety factor as a function of the belt speed then can be determined with equation (1) and Figure 10. The result is shown in Figure 11.Figure 11: Minimum required safety factor for given exampleFrom Figure 11 it can be learned that for the belt under design the required minimum safety factor on the steady-state running tensions is about 7.5 if the belt is running at 2 m/s, and about 10 in case the belt is running at 20 m/s. Taking the belt speed into account during safety factor determination thus prevents overrating of the belt at low speeds and underrating at high speeds (also depends on the length of the conveyor system).The above given figures and numbers are to illustrate the procedure only. This procedure can be fine tuned by taking measured fatigue properties of the belt tensile-carrying member (steel cords or fabric) and the rubber into account, as well as the actual load cycle of the belt (empty, fully loaded, steady state running, starting and stopping, summer, and winter conditions etc.).5 BELT CONVEYOR DYNAMICSIn essence the dynamics of a belt conveyor does not change with the belt speed. However, with increasing belt speed the rate of changes increases, which will result in a decreasing running stability of the belt. This paper is not intended to fully discuss belt conveyor dynamics. It is referred to 7 where this topic is extensively discussed. However, a number of notes on the dynamics of high belt speed conveyors can be made.When a belt between two idlers is exited by an idler roll in or near a natural frequency of transverse vibration of the belt span, resonance phenomena occur. The amplitude of transverse vibration increases considerably when resonance occurs yielding increased roll/ bearing wear and an increased power consumption of the belt. This increase in vibration amplitude, also referred to as belt flap, must be avoided. In high-speed belt systems the effect of resonance on the structure is very destructive, as observed with lower speed belts that resonate and destroy idler bearings. Care should therefore be taken to design a belt conveyor so that the possibility of resonance in the belt is avoided and at the same time best use is made of current static design methods so that the economics of the design are saved.Belt tracking must be excellent at high speeds. If the belt does not track properly then run off may be expected since, with increasing belt speed, side displacements and the rate of side displacement increase. The combination of belt width and strength must be chosen such that good troughability is ensured, see Section 2.1. Also maximum effort must be made by the belt manufacturer to make straight belts and to construct true belt splices. In 23addition, longer manufactured belt lengths reduce the number of splices and thus increase the chance of straightness.A similar comment can be made for the design of horizontal belt curves. The position of the belt on the idlers changes with a change in belt tension mainly due to a change in loading degree. The belt will move sideward in particular during large tension variations as occur during (aborted) starting and (emergency) stopping. The change in belt tension during starting and stopping will increase with increasing belt speed. For low belt speed conveyors static design methods may be sufficient to determine the maximum side displacement. For high belt speed conveyors however, dynamic design methods are required to predict the side displacement to a sufficient level of accuracy.Normal operational starting and stopping procedures will not change for high belt speed conveyors, except that starting and stopping will take more time. The nature of emergency stop procedures however will change. In general emergency stop procedures are designed to stop the belt in a short period of time without the use of the drive system and so that the belt conveyor is not damaged. A typical emergency stop time for a long overland conveyor is 30 seconds, which may be short enough to prevent casualties. However at high belt speeds the amount of energy (which increases quadratically with increasing belt speed) that has to be transferred from the conveyor belt into a braking system is much higher, which will result in considerably longer emergency stopping times. Therefore the chance of casualties is much higher in case an emergency happens. For high belt speed conveyors it is therefore even more important to be equipped with appropriate safety guards.6 IDLER SELECTIONThe most important selection criterion of idlers for high-speed belt conveyors is the idler diameter. In general it can be said that the diameter of idlers will need to be increased for high speed belts compared to the diameter of idlers used in low-speed belts for a number of reasons including: with low rotational speed idler bearings can be used with L10 ratings that are currently available and used in low speed belt conveyors. This implies that currently used maintenance schedules can be followed. The diameter of an idler has a considerable effect on the idler performance. Together with the belt speed, it fixes the speed at which the idler, and thus the roller bearing, rotates. The permissible operating temperature limits the speed at which roller bearings can operate. Bearing types with low friction and correspondingly low heat generation in the bearing itself are therefore the most suitable for high-speed operation. The highest speed can be achieved with deep groove ball bearings when loads are purely radial, and with angular contact bearings for combined loads. if there is any slippage between the belt and the idler shell then the diameter governs the belt cover wear. Slippage may occur if the axis of the idler is not in line with the direction of the belt.24 the resistance to rolling friction offered by an idler and the break-away torque decrease with increasing idler diameter.The only adverse factors of increasing idler diameters are the higher idler price and greater inertia.The life of idler bearings decreases as rotational speed (and thus the belt speed) increases. The bearing life is inversely proportional to the belt speed, and is raised with idler load to the third power. The limiting factor of idler life however, is grease life rather than the idlers L10 life.The permissible eccentrics of idler rolls has to be decreased quadratically with increasing belt speed. Thus reducing the risk of violent vibrations when the idlers rotational speed approaches the critical speed (belt flap). As a result the price of the idlers will increase.7 TRANSFER STATIONSAn important aspect of conveyor design for the higher velocity ranges is the design of efficient feeding and discharge arrangements. The practical problem with the loading of high speed belts is to develop a material feeding system that can place the material on the belt with a similar velocity and direction to that of the belt. This minimizes the wear of the belt cover and quickly stabilizes the material flow on the belt.One method to achieve this is to install acceleration belts. Low cost fabric or solid woven belting can be used as accelerator belts. Thus taking the wear caused by friction between the belt and the bulk material during acceleration of the belt. Another method for feeding high speed belts is the use of a gravity-fed curved chute system to force the bulk material flow onto the belt with minimum speed and direction difference to that of the belt.Today, design methods such as methods based on the Discrete Element Method (DEM) are available to simulate the bulk material flow through the transfer station onto the belt 12. Application of these methods enable the designer to determine velocity variations in the bulk material flow in size as well as direction, and to calculate the forces that the bulk material flow exerts on the chute and the belt. Herewith an optimum chute arrangement can be designed that minimizes wear of the chute and the belt, and which prevents degradation of the bulk material.Similarly, the discharge of high speed belts also request attention. At high speed a deflection plate would cause substantial product degradation resulting in dust and fine material. A special collection bunker or bin should be designed that could incorporate a receiver chute arrangement.8 CONCLUSIONThis paper discussed aspects of high-speed belt conveyor design. Based on the above discussion the following conclusions can be drawn:25 Starting with a given belt width, the conveyor capacity can be reached by selecting whatever belt speed is required to achieve the required flow rate. Belt speed selection is however limited by practical considerations. Failure to recognize these considerations will lead to operational problems, including unstable running behavior, and unacceptable dust and high noise levels. It is not easy to determine the relationship between the belt speed and the belts energy consumption. This is partly because the calculation of the indentation rolling, which forms the largest part of the rolling resistance, requests detailed knowledge of the visco-elastic properties of the used rubber compound. In addition the (unknown) velocity dependent components of the coulomb friction and seal and viscous drag of the roller bearings play an important role. Also the resistances that occur at transfer stations, in particular due to the acceleration of the bulk solid, play a role especially at high belt speeds. Selecting a safety factor on the steady-state belt tension that is based on the belt speed and other operational data will prevent underestimation or overestimation of the fatigue life of the belt, depending on the total number of cycles that the belt will make during its operational life. Further fine-tuning of the safety factor requires accurate knowledge of the fatigue properties of the belts tension carrying member and core rubber as well as a more accurate estimate of the operational circumstances. The belt speed has a large effect on the design of conveyor components like the id

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号