穿绳悬挂盆栽杯塑料模具设计【全套含有CAD图纸三维建模】

收藏

资源目录

压缩包内文档预览:(预览前20页/共33页)

编号:6041307

类型:共享资源

大小:5.02MB

格式:ZIP

上传时间:2017-10-29

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

悬挂

盆栽

塑料

模具设计

全套

含有

cad

图纸

三维

建模

- 资源描述:

-

- 内容简介:

-

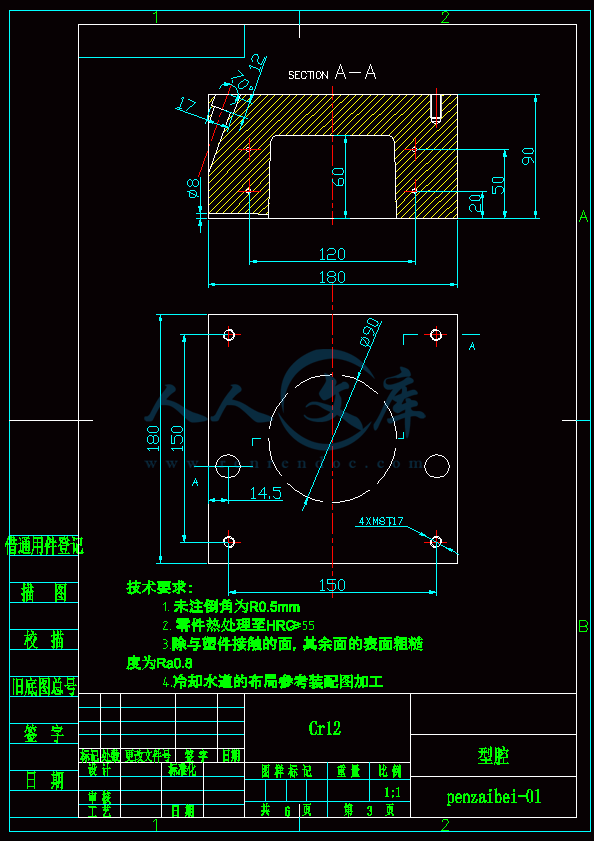

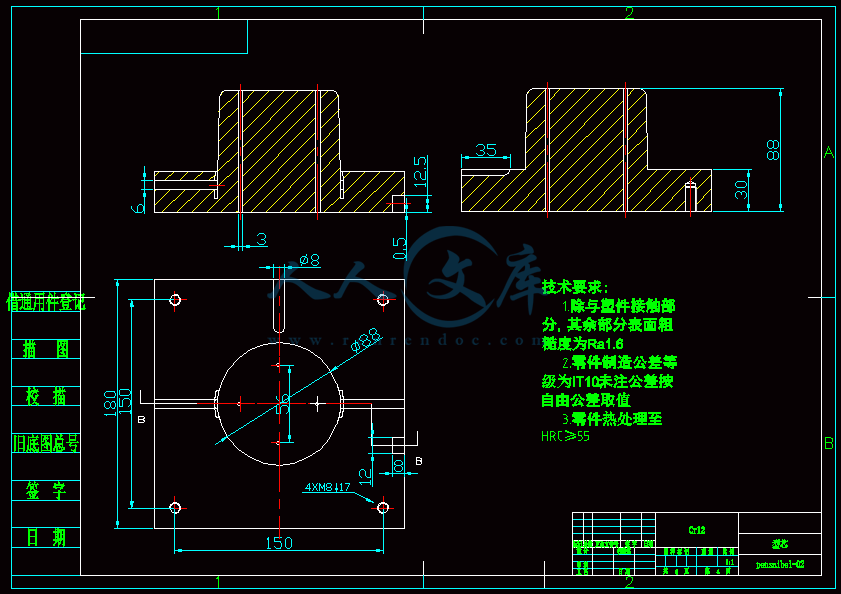

包含有 CAD 图纸和说明书,咨询 Q 197216396I摘要本课题主要是针对盆栽杯的注塑模具设计,聚氯乙烯(PVC)。通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时用 moldfolw 进行了模流分析,节省了模具设计的时间及开模成本。根据题目设计的主要任务是盆栽杯注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。 关键词:盆栽杯、pvc、moldfolw包含有 CAD 图纸和说明书,咨询 Q 197216396II目录前言 .11.塑件分析 .21.1 功能分析 .21.1.1 尺寸精度分析 .21.1.2 表面质量分析 .21.2 成型分析 .32.成型工艺分析 .32.1 塑件选材 .33.模具结构设计 .43.1 分型面的选择 .43.2 型腔布局 .43.3 浇注系统的结构 .53.3.1 主流道的设计 .53.3.2 分流道的设计 .63.3.3 浇口的设计 .63.4 推出机构设计 .73.5 模架类型的选择 .83.6 冷却系统设计 .83.7 排气系统设计 .83.8 型芯、型腔结构设计 .93.9 侧抽芯结构设计 .94.模具尺寸计算与注塑机选择 .114.1 型芯型腔结构尺寸计算 .11包含有 CAD 图纸和说明书,咨询 Q 197216396III4.2 模具结构尺寸计算 .124.3 侧抽芯尺寸的计算 .134.3.1 注塑量的计算 .144.3.2 锁模力的计算 .144.4 其他尺寸计算 .164.4.1 浇注系统尺寸计算 .164.4.2 其他结构尺寸计算 .164.5 校核注塑机 .164.5.1 开模行程 .164.5.2 最大注射量的校核 .174.5.3 注射压力的校核 .174.5.4 锁模力的校核 .185. 模具图绘制 .195.1 装配图绘制 .195.2 零件图绘制 .19总结 .20致 谢 .20附录 .21参考文献 .22包含有 CAD 图纸和说明书,咨询 Q 197216396IV包含有 CAD 图纸和说明书,咨询 Q 197216396V包含有 CAD 图纸和说明书,咨询 Q 197216396VI包含有 CAD 图纸和说明书,咨询 Q 197216396VII包含有 CAD 图纸和说明书,咨询 Q 197216396VIII1前言塑料是 21 世纪才发展起来的一种新型材料,具有重量轻、强度高、电气性能优越、化学稳定性好、摩擦系数小、耐磨性能优良、吸震和消声隔声作用好等性能特点,同时容易成型、易切削,加之原料来源丰富,因此在汽车、家电、办公用品、工业电器、建筑材料、电子通信等领域得到了广泛应用,成为四大工业材料中发展最快的一种材料。本次课程设计的是穿绳悬挂盆栽杯,可以用塑料来代替陶瓷,更安全、轻便。在企业对模具的生产过程中市场需求是生产的前提和必要的因素,对企业模具的生产周期有着非同小可的影响。为了适应市场需求,所有模具生产企业都在努力缩短模具生产周期。与过去相比,现在许多模具的生产周期大约比五年前缩短了一半,模具生产周期以前用月计,后来用周计,现在是用天计。注塑成型过程中,塑料在型腔中的流动和成型,与材料的性能、制品的形状尺寸、成型温度、成型速度、成型压力、成型时间、型腔表面情况和模具设计等一系列因素有关。因此,对于新产品的试制或是一些形状复杂、质量和精度要求较高的产品,即使是具有丰富经验的工艺和模具设计人员,也很难保证一次成功地设计出合格的模具。所以,在模具基本设计完成之后,可以通过注塑成型(moldfolw)分析,发现设计中存在的缺陷,从而保证模具设计的合理性,提高模具的一次试模成功率,降低企业生产成本。21.塑件分析 本塑件为盆栽杯的改进版-可穿绳悬挂盆栽杯。盆栽杯底部未设排气孔,可以栽种芦荟、仙人掌吊兰、常春藤等植物,充分利用空间环境,能够为您的房间送来一抹春意。图 1 塑件 3D 图1.1 功能分析1.1.1 尺寸精度分析该塑件为一个盆栽杯,结构一般,生产量大。塑件公差等级为 MT7,尺寸精度不高,比较容易成型。1.1.2 表面质量分析该塑件是盆栽杯,其材料为 PVC 材料。拔模 1,壁厚 2mm,尺寸如下图所示:图 1.1.2 塑件尺寸图该塑件表面要求较低,制品没有产生注不满、凹陷、飞边、气泡、裂纹、翘曲变形、尺寸变化等缺陷,满足使用要求即可。31.2 成型分析该塑件生产批量大,公差等级为 MT7,尺寸精度不高,无特殊要求,成型工艺比较好。只要工艺参数控制得当,该塑件是比较容易成型的。42.成型工艺分析2.1 塑件选材聚氯乙烯也是一种使用较早,应用较广泛的塑料,产量仅居聚乙烯之后。强度和综合性能好,而抗冲击强度和耐化学腐蚀性能更突出,且价格低廉。但成型比较困难,热稳定性差。聚氯乙烯流动性差,过热时极易分解,所以必须加入稳定剂和润滑剂,并严格控制成型温度及熔料的滞留时间。成型温度范围小,必须严格控制料温,模具应有冷却装置;采用带用带预塑料化装置的螺杆式注射剂。模具浇注系统应粗短,浇口截面宜大,不得有死角滞料。模具应冷却,其表面应镀鉻。聚氯乙烯的比重一般在 1.38-1.43g/cm3,收缩率 0.1%-0.5%,熔点 160-212,注射压力 80-130MPa。53.模具结构设计3.1 分型面的选择分型面应选在产品截面积最大的位置。本产品中带有两个提耳,若选择其他地方作为分型面。影响塑件表面质量,甚至可使模具结构变复杂,影响脱模,故选择如图所示分型面。浇口类型为侧浇口,侧浇口留下的浇注痕迹用刀削除即可,完全满足使用要求。图 3.1 分型面的选择3.2 型腔布局该塑件外形尺寸适中,精度要求不高,考虑到制造费用以及注塑成本等因素,故定为一模两腔的布局。6图 3.2 型腔布局图3.3 浇注系统的结构3.3.1 主流道的设计主流道是连接注塑机喷嘴和模具的桥梁,是溶料进入型腔最先通过的部位。它与注塑机喷嘴在同一轴线上,熔体在主流道中不改变流动方向。主流道设计成圆锥形,其锥度 =26,内壁粗糙度 Ra 小于 0.4um,小端直径一般取 48mm 且大于注塑机喷嘴直径约 0.51mm,主流道的长度 L 由定模板厚度决定。图 3.3 主流道衬套图73.3.2 分流道的设计分流道是指主流道末端与浇口之间的一段塑料熔体的通道,分流道的作用是改变熔体流向。使其平稳的流态均衡地分配到各个型腔。设计时尽量减少流动过程中的热量损失和压力损失。分流道截面形状为圆形:如图图 3.3.2 分流道截面图3.3.3 浇口的设计浇口连接分流道和型腔。如果选的不合理,轻则影响塑件表面质量,重则不能完成注塑。应用比较广泛的有直浇口、侧浇口和点浇口,本设计中我选用侧浇口,侧浇口截面尺寸小,浇注系统容易去除,适用于两板多型腔模具。8图 3.3.3 浇口布局图3.4 推出机构设计该模具为一模两穴、侧浇口模具。塑件内部空间比较充裕,而且顶出阻力主要集中于塑件四周侧壁,因此可以用顶针顶出。布置如图所示的顶针顶出机构,复位采用复位杆复位。9图 3.4 推杆推出设计3.5 模架类型的选择由上面分析可得,应选用标准模架的型号为大水口 CI 型。3.6 冷却系统设计该塑件采用大批量生产,应尽量缩短成型周期,提高生产率;,成型时需要充分均匀地冷却,否则脱模和脱模后塑件变形大,并且容易造成溢料和粘模。因此,该模具的型芯和定模扳开设了直通形冷却水道,冷却水道尺寸较大,采用冷却水进行循环冷却(参见装配图)。3.7 排气系统设计塑料熔体冲模是在短瞬间完成的,如果模腔排气不顺畅,将会导致塑料缺料、熔接痕严重,局部烧焦等成型缺陷,因此必须保证模具有良好的排气功能。该模具中利用分型面、推杆、侧抽芯配合间隙就足以排气。103.8 型芯、型腔结构设计型腔是成型塑件外表面的凹状零件,型芯是成型塑件内表面的凸状零件。其结构可分为整体式、镶嵌式、四壁拼合式。此模具选用镶嵌式凹模,因为便于加工和更换。 3.9 侧抽芯结构设计当注射成型侧壁带有孔、凹穴、凸台等的塑料制件时,模具上成型该处的零件一般都要制成可侧向移动的零件,以便在脱模之前先抽掉侧向成型零件,否则就可能无法脱模。带动侧向成型零件做侧向移动(抽拔与复位)的整个机构称为侧向分型与抽芯机构。常见侧向分型机构:1 滑块设计、2 斜顶机构设计因为该塑件侧壁带有孔,为简化结构,使用滑块即可。图 3.9 侧抽芯结构图3.10 模具草图绘制113.11 模具工作原理:塑件有两侧通孔,开模时,动模部分向后移动,开模力通过斜导柱驱动侧型芯滑块,迫使其在动模板上的导滑槽内向外滑动,直至滑块与塑件完全脱开,完成侧向抽芯动作。这时塑件包在型芯上随动模继续后移,直到注射机顶杆与模具推板接触,推出机构开始工作,推杆将塑件从型芯上推出。合模时,复位杆使推出机构复位,斜导柱使侧型芯滑块向内移动复位,最后由楔紧块锁紧。124.模具尺寸计算与注塑机选择4.1 型芯型腔结构尺寸计算因为该盆栽杯塑件对尺寸要求不高,故可以忽略成型收缩率等造成的影响。型芯、型腔尺寸如下图所示:图 4.1 型腔图13图 4.1 型芯图4.2 模具结构尺寸计算图 4.2 模具尺寸结构参考14计算可得,该塑件的投影面积为 6358.5mm2,又因为该塑件高度为 60mm。查表可得该塑件模架尺寸为:CI 3050-120X70X110。型腔长宽高为:180mmX180mmX90mm型芯长宽高为:180mmX180mmX30mm4.3 侧抽芯尺寸的计算斜角一般取 1520,最大不超过 25。斜销与固定板配合用 H7/k6 或者H7/m6,与滑块有间隙。L=1.5D (L 为配合长度)S=T+13mm(S 为滑块需要水平运动距离;T 为制品倒扣深度)S=2+2=3mm理论上,当滑块宽度大于 60mm 时需要考虑两根斜销。 但实际上设计的时候都是当滑块的宽度大于 100 至 120mm 才考虑安裝两根斜销。15图 4.3 侧抽芯尺寸图4.3.1 注塑量的计算通过 UGNX 建模分析,利用测量体命令可得塑件体积 46.5cm3,两个约是 93cm3。查相关资料得到 PVC 密度为 1.40g/cm 3,故所需塑料质量为 1.40g/cm 393cm3=130g。4.3.2 锁模力的计算计算锁模力有两个重要因素:1)投影面积2)模腔压力a.投影面积(S)是沿着模具开合所观看得到的最大面积。b.模腔压力的决定(P)。通过计算可得,可知单个塑件在分型面上的投影面积约 6358.5mm 2,两个约 12717 mm2。PVC 成型时平均压力不超过 100Mpa。故锁模力为: Fm=12717mm21000Mpa=1271.7KN4.3.3 注塑机的选择16根据以上分析结果决定选用 G54S200/400。注塑机的参数如下注塑机最大注塑量:400cm 3注塑压力:109MPa锁模力:2540KN模板最大行程:260mm最小模厚:165mm最大模厚:406mm最大成型面积:645cm 24.4 其他尺寸计算4.4.1 浇注系统尺寸计算主流道长度 定模板+面板=130mm,锥角设计为 2主流道小端直径 d=注塑机喷嘴尺寸+(0.51)mm=3mm主流道大端直径 根据主流道长度和主流道小端直径 D=d+2Ltana=8.06mm主流道球面半径 SR=注塑机球头半径+(12)=8.31mm球面配合高度 h=2.91mm主流道与高温塑料熔体及注塑机喷嘴反复连接,容易磨损。故设计成可以拆卸、更换17的主流道衬套。4.4.2 其他结构尺寸计算推杆尺寸选择:L=H 1+H2+H3+推杆行程+5mm=208mm配合长度:S=(1.52)d=6mm为了使推出机构平稳复位,各复位杆长度必须要求一致,且复位杆应分布在推板的四周。由于复位杆工作时受轴向碰撞和压力作用,复位杆直径宜取大些,一般大于 16mm。4.5 校核注塑机4.5.1 开模行程开模行程是指模具开合过程中,注射机移动模板的移动距离。模具打开顶出塑件时,要求动、定模必分开一定的距离,这一距离应该不超过注射机移动模板的后移距离即开模行程。对单分型面注射模,开模行程为:S 机 H1+H2+a+(510)mm式中:H1为塑件脱模所需的推出距离H2塑件高度(不包括浇注系统高) S 机注射机移动板最大的行程所需开模行程为:150+10=160mm4.5.2 最大注射量的校核选择注射机时,必须保证塑件所需的注射量小于注射机允许的最大注射量,一般占注射机理论注射量的 20%80%以内。当注射剂的最大注射量以最大注射容积标定时,注射机的最大注射容积 Vmax 应等于或大于成型塑件所需塑料的容积 Vs,即 K LVmaxVs由 moldflow 分析可得:18两个射出重量为 200g,注塑机完全满足使用要求。4.5.3 注射压力的校核注射压力校核的目的是校验注射机的最大注射压力是否满足塑件成型的需要,为此注射机的最大注射压力应大于等于塑件成型时所需的注射压力,即PmaxP194.5.4 锁模力的校核由图可知:注塑机锁模力完全满足使用要求5.模具图绘制5.1 装配图绘制205.2 零件图绘制2122总结大学三年匆匆就过去了,毕业设计是我们步入工作前的最后一份作业。这份盆栽杯注塑模具设计,综合运用了 Autocad、ug 制图,并用 Moldflow 进行了模流分析。使我们对注塑模具的设计有了一定的了解,感受到了注塑模具

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号