!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

上垫板.dwg

全部图纸.dwg

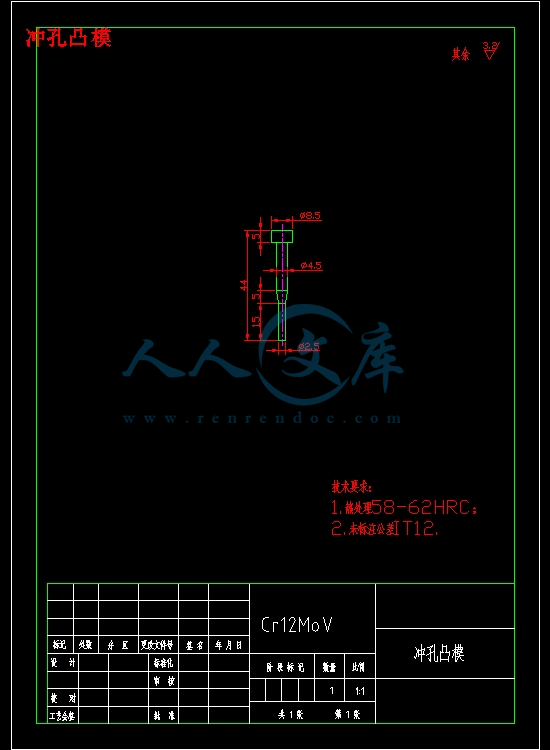

冲孔凸模.dwg

冲孔凸模2.dwg

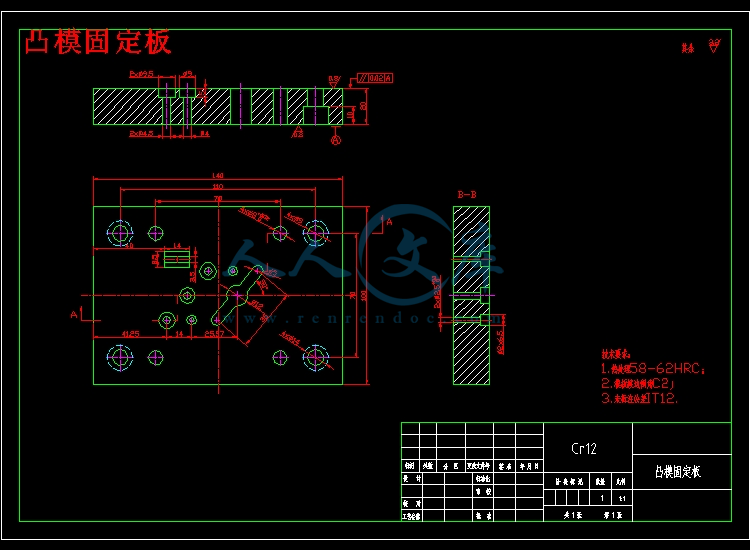

凸模固定板.dwg

凹模.dwg

卸料板.dwg

导料板.dwg

落料凸模.dwg

落料凸模2.dwg

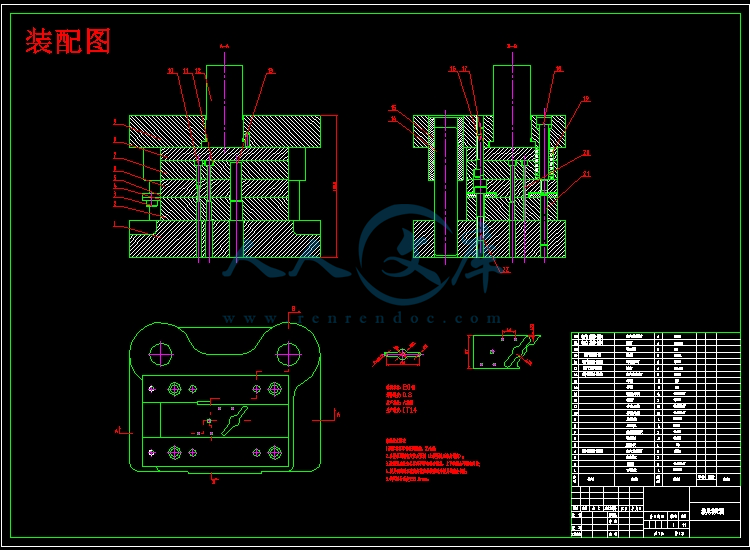

装配图.dwg

说明书-1.doc

摘 要

从这埑片外形结构分析,该工件轮廓结构由直线圆弧过度相切,工件形状具备对称性。模具的设计先从工件的工艺结构出发,根据工件图只要求和形状来确定模具的设计方案,模具采取了级进模具结构,从而进步一确定模具制造精度等级,和排样设计从而确定出模具的类型结构,从实际生产的角度出发,为了节约模具制造成本,提高产品生产效率,保证工件的生产精度,该工件的冲裁模具设计方案采用了复合模具冲裁。在模具设计前主要查找工件图纸中未标注公差的尺寸公差,根据尺寸公差来确定模具制造的精度,经过多次的排样分析以后,开始进行模具的结构设计,计算模具的闭合高度、卸料力、冲裁力、冲裁间隙、模具装配配合间隙、凸模高度、压力中心、模具总压力,根据总冲压力选择冲压设备;所有的设计方案确定以后开始绘制模具草图、装配图、零件图、编写技术要求、设计说明书。

关键词:级进模具,冲裁力,埑片,冲裁间隙,压力中心

ABSTRACT

From the analysis of the workpiece gasket structure and the workpiece contour structure by linear circular shape of the workpiece with tangent symmetry. Design of the mold design starts from the process of workpiece structure, according to the workpiece is the only requirement and shape to determine design scheme of the mould, progress a determined the mold manufacturing precision grade, and layout design so as to determine the type of mold structure, starting from the point of view of practical production, in order to save the mold manufacturing costs, improve production efficiency, ensure the production precision of the workpiece, the workpiece punching blanking die design of the compound die of blanking. In the mold design mainly find the workpiece drawings unlabeled tolerances of tolerance, according to the dimensional tolerances to determine precision mold manufacturing, after multiple layout analysis to design of die structure, die shut height calculation, unloading, blanking force, and punching blanking clearance, die assembly with the gap, the height of the convex die, the center of pressure, the mold total pressure, according to the total impulse pressure stamping equipment selection; all the design after determining the start sketching the mold and assembly drawings, part drawings, preparation of technical requirements, design specifications.

Key words: compound die, blanking force, gasket, blanking clearance, pressure cente

目 录

1 前言 1

1.1冷冲压模具概述和发展 1

1.2当前模具的技术水平 1

2 冲压件工艺分析 2

2.1 工件材料分析 2

2.2 工件结构形状分析 3

2.3 尺寸精度 3

3 冲压工艺方案确定 4

3.1 冲裁工艺方案的确定 4

3.2 冲裁工艺方法的选择 4

4 模具总体结构 5

4.1 定位方式的选择 5

4.2 送料方式的确定 5

4.3模架结构和导向装置的选择 5

5 工艺参数计算 6

5.1 排样方式的选择 6

5.1.1 搭边值的确定 6

5.1.2 材料利用率的计算 8

5.2 冲压力的计算 9

5.2.1 冲裁力的计算 9

5.2.2 卸料力计算 10

5.2.3 总冲压力的计算 10

5.2.4 初选压力机 10

5.2.5 压力中心的确定 11

6 刃口尺寸的计算 12

6.1 冲裁间隙的确定 12

6.2 刃口尺寸的计算及依据与法则 13

7 主要零部件设计 17

7.1 凹模设计 17

7.1.1 凹模刃口结构形式的选择 17

7.1.2 凹模精度与材料的确定 17

7.1.3 凹模外形尺寸的确定 17

7.2 凸模的设计 19

7.2.1 凸模结构的确定 19

7.2.2 凸模高度、长度的确定 20

7.2.3 凸模材料的确定 21

7.2.4 凸模精度的确定 21

7.3 卸料装置的设计 21

7.3.1 卸料板的外形设计 21

7.3.2 卸料板材料的选择 22

7.3.3 卸料板的结构设计 22

7.3.4 卸料板整体精度的确定 23

7.3.5 弹性元件的设计 23

7.4 凸模固定板的设计 23

7.5 导向零件及模架的选用的设计 24

7.6 模柄的选用 25

8结 论 26

参考文献 27

致 谢 28

川公网安备: 51019002004831号

川公网安备: 51019002004831号