!【包含文件

如】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

上垫板.dwg

下垫板.dwg

中垫板.dwg

全部图纸.dwg

凸凹模.dwg

凸凹模固定板.dwg

凸模.dwg

凸模固定板.dwg

凹模.dwg

原始资料.jpg

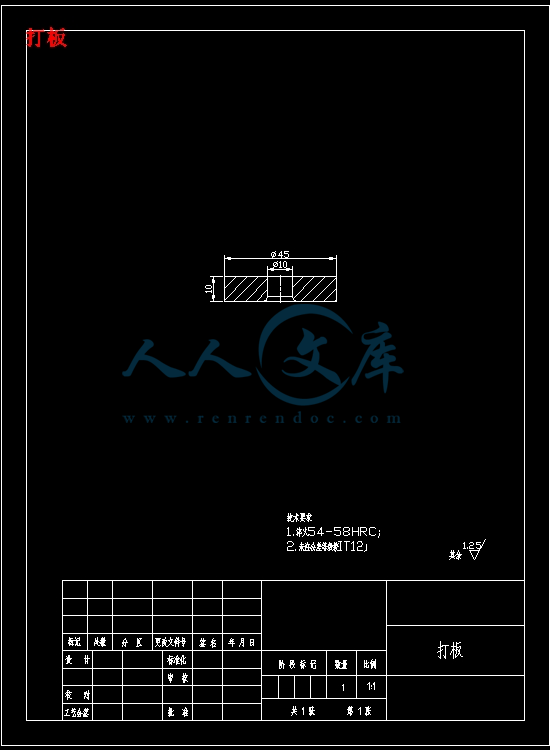

打板.dwg

装配图.dwg

说明书-2.doc

顶板.dwg

摘 要

落料引伸复合模具课题中所给定的零件图,工件为引伸拉深件,需落料引伸拉深完成工序件的模具设计,结合其外形结构和尺寸,首先分析工件的工艺类型,根据工件的尺寸,分析并选择适合的设计方案;其次,进行模具的棑样设计,查阅相关的资料,计算工件的坯料尺寸,合理选择排样的搭边值;最后,计算模具的压力中心和冲压力,选择相对应的压力机;最后选择模具常用标准间,绘制模具总装图及零件图并编写设计说明书。除此之外,结合工件的结构,从生产的角度出发,为了节约模具制造成本,提高产品生产效率,保证工件的生产精度,该工件的冲裁模具设计方案采用了复合模具冲裁。在模具设计前主要查找工件图纸中未标注公差的尺寸公差,根据尺寸公差来确定模具制造的精度,经过多次的排样分析以后,开始进行模具的结构设计。

关键词 引伸复合模具;冲裁力;冲裁间隙;压力中心

ABSTRACT

Blanking and drawing compound die subject in the given part drawings, the workpiece is extension of drawing parts, falls material extension drawing to complete the process of mold design, combined with the structure and the shape size. Firstly, it analyzes the process of workpiece type, according to the size of the workpiece, analysis and selection of suitable design; secondly, die arrangement of sample design, access to relevant data, calculation of blank size of workpiece, reasonable choice of nesting take the boundary value; finally, the calculation of the die pressure center and flushing pressure, corresponding to the press; finally choose between mold standard, drawing mold assembly drawings and part drawings and prepare design specification. In addition, combining the workpiece structure, from the point of view of the production of in order to save the mold manufacturing costs, improve production efficiency, ensure the production precision of the workpiece, the workpiece punching blanking die design of the compound die of blanking. In the mold design mainly find the workpiece drawings unlabeled tolerances of tolerance, according to the dimensional tolerances to determine precision mold manufacturing, after multiple layout analysis to design of mold structure.

Keywords drawing compound die; blanking force; blanking clearance; pressure center

目 录

第1章 绪言 1

1.1冷冲压模具的发展及概述 1

第2章 冲压件工艺分析 3

2.1材料力学性能分析 3

2.2 工件结构形状分析 4

2.3 尺寸精度 4

第3章 冲压工艺方案确定 5

3.1 冲裁工艺方案的确定 5

3.2 冲裁工艺方法的选择 5

第4章 模具总体结构 5

4.1 定位方式的选择 5

4.2 出件方式的确定 5

4.5模架结构和导向装置的选择 5

第5章 工艺参数计算 6

5.1 坯料尺寸计算 6

5.2 排样方式的选择 7

5.2 冲压力的计算 10

第6章 刃口尺寸的计算 13

6.1 冲裁间隙的确定 13

6.2 刃口尺寸的计算及依据 14

第7章 主要零部件设计 18

7.1 凹模设计 18

7.2 凸模的设计 20

7.3 卸料装置的设计 21

7.4 凸模固定板的设计 22

7.5 导向零件及模架的选用的设计 22

7.6 模柄的选用 23

第8章 冲压设备的校核与选定 26

8.1 冲压设备的校核 26

8.2 冲压设备的选用 26

8.3压力机的规格型号 26

结 论 28

参考文献 29

致 谢 30

川公网安备: 51019002004831号

川公网安备: 51019002004831号