盐酸分解磷矿装置设计【4张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共50页)

编号:6044148

类型:共享资源

大小:926.59KB

格式:ZIP

上传时间:2017-10-30

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

盐酸

分解

磷矿

装置

设计

cad

图纸

以及

说明书

仿单

- 资源描述:

-

- 内容简介:

-

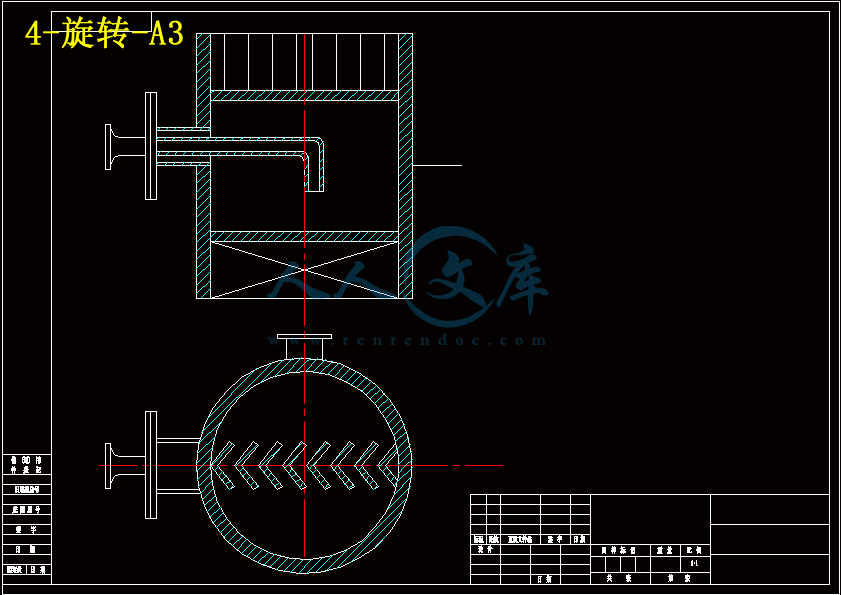

盐酸分解磷矿装置设计摘要:本论文以解决现有盐酸法分解磷矿制饲料磷酸氢钙流程问题为目的,进行了多方面的研究.研究内容主要包括:通过对酸解动力学行为及酸解液中杂质影响的研究,寻求较佳的酸解工艺控制条件;通过对酸解液中胶体及不溶物的絮凝沉降影响因素的研究,寻找较为合理的沉降操作条件;通过对不加絮凝剂的沉降浓缩液离心分离实验及仿带式真空过滤机的平底漏斗实验,评价了二次酸解工艺,推荐了过滤操作条件.以此为基础,对饲料磷酸氢钙的去渣二段中和新流程作了一些探索性工作.即盐酸分解磷矿的酸解液先不进行中和,而直接将酸解液快速沉降、过滤,分离掉酸解过程中产生的残渣、胶体的大部分,然后将清液进行第一次中和,脱出重金属、氟、少量的磷酸氢钙作为肥料(即白肥)使用,滤液进行第二次中和.结果令人满意,不仅使饲料磷酸氢钙磷回收率从 58-61提高到了 72,新增白肥磷回收率 18-20,而且,每吨饲钙产生的废渣量从 1-1.5 吨下降到了 265kg,使流程的经济效益及环保效益都大大的提高.本研究工作不仅打通了现有的不去渣二段中和、混合脱氟工艺的生产限制瓶颈渣沉降和饲钙分离.并且对现装置布局不作大的改动和投入的情况下,可改造为去渣的二段中和流程,使现生产装置能力大幅度提高.该工艺技术合理,流程通畅,实验重现性好,操作可靠,去渣技术有独创性,国内未见报道.关键词:盐酸分解;磷矿;装置设计;二次酸解;萃取目 录摘要1 前言2 盐酸分解磷矿简介2.1 盐酸分解磷矿的现状和意义2.2 盐酸法萃取磷酸的工艺技术简介2.3 盐酸法磷酸的技术评价3 盐酸分解磷矿装置设计3.1 物理化学机理概述3.2 工艺流程概述3.3 主反应装置设计3.4 沉降槽设计3.5 文丘里洗涤器3.6 旋流分离除沫器4 结论参考文献毕业设计1盐酸分解磷矿装置设计摘要:本论文以解决现有盐酸法分解磷矿制饲料磷酸氢钙流程问题为目的,进行了多方面的研究.研究内容主要包括:通过对酸解动力学行为及酸解液中杂质影响的研究,寻求较佳的酸解工艺控制条件;通过对酸解液中胶体及不溶物的絮凝沉降影响因素的研究,寻找较为合理的沉降操作条件;通过对不加絮凝剂的沉降浓缩液离心分离实验及仿带式真空过滤机的平底漏斗实验,评价了二次酸解工艺,推荐了过滤操作条件.以此为基础,对饲料磷酸氢钙的去渣二段中和新流程作了一些探索性工作.即盐酸分解磷矿的酸解液先不进行中和,而直接将酸解液快速沉降、过滤,分离掉酸解过程中产生的残渣、胶体的大部分,然后将清液进行第一次中和,脱出重金属、氟、少量的磷酸氢钙作为肥料(即白肥)使用,滤液进行第二次中和.结果令人满意,不仅使饲料磷酸氢钙磷回收率从 58-61提高到了 72,新增白肥磷回收率 18-20,而且,每吨饲钙产生的废渣量从 1-1.5 吨下降到了 265kg,使流程的经济效益及环保效益都大大的提高.本研究工作不仅打通了现有的不去渣二段中和、混合脱氟工艺的生产限制瓶颈渣沉降和饲钙分离.并且对现装置布局不作大的改动和投入的情况下,可改造为去渣的二段中和流程,使现生产装置能力大幅度提高.该工艺技术合理,流程通畅,实验重现性好,操作可靠,去渣技术有独创性,国内未见报道.关键词:盐酸分解;磷矿;装置设计;二次酸解;萃取毕业设计21. 前言我国的磷肥工业起步较晚。20 世纪 50 年代在南京和太原兴建了两个大型磷肥厂,主要生产过磷酸钙;20 世纪 60 年代初,开始发展钙镁磷肥;20 世纪80 年代以来,磷酸铵和硝酸磷肥相继投产,使磷肥工业开始向高浓度、复合化方向发展。但由于我国磷矿资源多为中、低品位,生产高浓度磷肥有一定难度。从我国实际情况出发,磷肥工业的发展必然是多层次、多规格、多品种。 磷酸是现代磷肥工业的基础,主要用做高浓度磷肥与复合磷肥的原料。作为磷肥工业的原料是指正磷酸或聚磷酸-水体系。 生产正磷酸有热法和湿法两种。热法生产磷酸是利用元素磷在空气中氧化成磷酐,经吸水后获得。湿法生产磷酸,先用酸分解磷矿粉,再将生成的磷酸与相应生成的钙盐分开。 生产磷肥主要有热法与酸法两种工艺流程。热法生产是利用高温分解磷灰石的结构,并加入配料,使磷生成为可被植物吸收的磷酸盐。酸法生产是用硫酸、硝酸或盐酸分解磷矿粉中磷灰石结构,并把其中的钙盐分离出来,使磷转化为可溶性磷酸盐。 此外,将磷矿石经机械粉碎所生产的磷矿粉,也可直接用作磷肥。 用热法与酸法或机械粉碎所产生的磷肥,按其溶解度可分为水溶性磷肥、弱酸溶性磷肥和难溶性磷肥。 以磷矿为原料生产的含有作物营养元素磷的化肥。最早的磷肥是过磷酸钙,现已逐渐被磷酸铵和重过磷酸钙等高浓度磷肥取代。磷酸铵类肥料和硝酸磷肥等的生产过程虽与上述磷肥生产过程相近(或密切相联),习惯上也把它们归属于磷肥范畴,实际上,它们是既含营养元素氮,又含营养元素磷的复合肥料。1980-1981 肥料年度,世界磷肥总产量(以 P2O5计)为 34.44Mt。中国 1983 年的产量为 2.666Mt。磷矿粉直接施肥,在美国、苏联和中国等有一定的数量,但都不统计在磷肥的产量内。美国在新开垦地上大量施用磷矿粉作为土壤磷素的基毕业设计3础。近年来,大量的肥效研究和施肥实践证明,活性高的磷矿粉在酸性土壤上有较好的效果。 磷在植物体内是细胞原生质的组分,对细胞的生长和增殖起重要作用,磷还参与植物生命过程的光合作用、糖和淀粉的利用和能量的传递过程。植物幼苗吸收磷很快,适时施用磷肥能促进植物苗期根系的生长,保证植物生长健壮。植物在结果时,磷大量转移到籽粒中,使得籽粒饱满。磷肥的有效成分常常是不同的磷酸钙盐或与其他组分组成的玻璃体物质。其有效组分的品位以五氧化二磷的百分含量表示。磷肥分水溶性和枸溶性两类(见表):水溶性磷肥是速效磷肥,对土壤和作物的适用性比较广;枸溶性磷肥不溶于水,只溶于枸橼酸铵(即柠檬酸铵)或 2枸橼酸(即柠檬酸)溶液,多数只适用于在酸性土壤上施用。 磷矿是生产磷肥的主要原料之一。其主要矿物是氟磷灰石 Ca5F(PO4)3。但纯的氟磷灰石很少见。其结构中的一些组分常被其他组分所取代,被取代的磷灰石矿物统称为细晶磷灰石。天然磷矿中含有多种杂质矿物,如石灰石、白云石、含铁或铝的矿物、硅石和硅酸盐矿物等。采用分级、水洗脱泥、浮选和其他方法进行富集处理,最大限度排除杂质矿物,变天然磷矿石为商品磷矿,这是磷肥生产必不可少的步骤。不同的磷肥加工方法对磷矿的质量要求不一样。用于磷肥酸法生产的磷矿,要求把铁、铝、镁和泥质等含量限制到较低限度;在磷肥的热法生产中,磷矿中的含硅矿物一般是有益的;在钙镁磷肥生产中,磷矿中的含镁矿物与含硅矿物不需要预先除去。 2.盐酸分解磷矿简介2.1 盐酸分解磷矿的现状和意义近年来我国除用磷生产磷肥的化肥级磷酸用量增长很快外,非肥磷酸用于水处理剂、民用合成洗涤剂(如三聚磷酸钠)、饲料、食品添加剂等方面也发展较快。磷酸生产工艺有热法、湿法磷酸二大类。所谓热法磷酸是用磷矿石、硅石(SIOz)、焦炭在电炉中将磷矿石中的磷还原为元素磷,其反应为:毕业设计4然后将黄磷在空气中燃烧得到五氧化二磷。五氧化二磷与水反应得到磷酸。我国工业级磷酸均足由热法工艺生产的。这种工艺的产品纯度高,对磷矿石品位无严格要求,但电耗高、)及本高。所谓湿法磷酸,就是用酸分解磷矿石制取磷酸的工艺,所用的酸有硫酸、盐酸和硝酸。以硫酸为原料生产磷酸的反应为:(注:n 可以等于 0、1/2 或 2,主要是由硫酸钙结晶体中的水合物形式确定)通常所称湿法磷酸,就是指该工艺(以下同少,这种工艺由于能耗、成本比热法工艺低,因而发展较快,目前国际上用以生产肥料级磷酸而取代了热法磷酸。但如果提高产品质量使达工业级或食品级成本将十分昂贵。另外该工艺付产大量磷石膏,处理困难。以硝酸为原料生产磷酸由于硝酸价格高,而且磷矿石中各种杂质大部分进入到洛液中,需用有机溶剂萃取分离。其中采用叔戊醇作为溶剂的工艺已在芬兰得到开发。但至今国际上仍未有采用硝酸制取磷酸的工业化生产装置。仅有用硝酸酸化磷矿石而制得含 NT 为 8、含 P,0。为 16%的硝酸磷肥或用硫酸与硝酸的混酸制取含 N23 一 5%、含 P,O。18%的硝酸磷肥。以盐酸为原料生产磷酸毕业设计5该工艺是由以色矿业研究院( ICL 公司)开发井形成工业化生产装置,生产技术成熟,这就是有名的工 MI 法。该工艺可分别生产达肥料级、工业级、食品级磷 f-W。产品应用开发广阔,国外总生产能力达 20 万吨 pz0ao 我国 60年代以来曾有一些科研、高校单位进行过研制,但仅有肥料或饲料级的沉钙(磷酸氢钙)生产装置或以有机溶剂进行萃取制得肥料级磷酸三 氢钾的小试产品(未工业化),尚无生产高浓度的肥料级、二二业级、食品级磷酸的生产装置问世。磷矿问题国外的大中型磷酸装置,几乎都采用优质磷矿作为原料,装置的设计参数和实际使用的矿种比较吻合,其生产非常稳定,技术经济指标也很好。我国的大中型磷酸装置在建设之初,仍以优质磷矿的性能和成份为依据作设计,但在投产后,一部分企业就得不到这种优质磷矿作原料,致使这些企业的技术经济指标长期达不到设计要求。小磷酸的磷矿供应情况就更差,不单是品位低、有害杂质含量高,供矿点也多而杂,这就更增加磷酸生产的困难。 2.2 盐酸法萃取磷酸的工艺技术简介1M1 法磷酸工艺仅需作少许变动可分别生产工业级、肥料级和食品级磷酸,其主要部分详见下图:毕业设计6磷酸工艺流程方框图用商品级正戊醇和异戍醇的同分异构体的混合醇(其中正戊醇40%、异戊醇为 60 %)作为萃取溶剂,经下列五组混合一沉降器组,从酸解液中萃取出纯净的磷酸。预萃取组首先使酸解液进入到串联的逆流混合一沉降器组,用少量的溶剂从酸解液中萃取出一些影响下一步精制组的金属阳离子,带有阳离子的溶剂经洗涤后可再循环使用。萃取组从预萃取组来的经处理除去部分金属离子的溶液中的盐酸和磷酸被充分的萃取入溶剂相,则萃取组的主要成分为氯化钙和盐酸溶液,当然氯化钙不会被萃取到溶剂相。含有磷酸的溶剂相,即萃取毕业设计7相转入到精制组,而萃取组则进入脱析组。精制组经数级萃取分离出的溶剂相中含有被净化的盐酸和磷酸,萃余水相中含有氯化钙和少量稀酸,为了回收萃余相中的少量稀酸在将此萃余相返回了萃取组,以便回来磷酸。洗涤组用软水(无离子水)与含纯净磷酸的萃取溶剂相逆流混合,其中的磷酸和 HCL 就转移到水相。这种被反萃取得到的纯净稀酸产品浓度约 15 %,其中部分循环进入到精制组,部分经平衡管进入到蒸发部分。脱析组从萃取组来的水相与被洗涤的溶剂相棍合,因而 HCL 就转入到溶剂相,萃余水相主要成分为氯化钙和少量残余酸及溶解于水的溶剂混合物卤水,则该卤水被分离后移去。3.蒸发浓缩从液一液萃取洗涤组来的稀酸厂品,在真空条件下在一种用石墨与 Kcstra 材料制的降膜式三效蒸发器中蒸发后,依蒸发效,I亚的次序进行。最后从亚效塔底放出浓缩磷酸(含量约为 95 % )。第 l 效蒸出液主要是溶剂和水的混合物,将其循环到洗涤组,而溶液相在转移到 I 效之前先送到金属脱除部分。在第 3I 和第 I 效蒸馏出的含量为 15-18%的 I-IC l 则转入到溶解部分。毕业设计8经上述三效蒸发器即亚效放出的浓酸含量为 95%,其中还含有 1.5-2%的盐酸,即经稀释作肥料级磷酸。如用以生产三聚磷酸钠的工业级磷酸,可将磷酸在填料塔中,用蒸汽解析将盐酸含量降到 500PPm 以下。 如生产技术级(工业级 )磷酸,则将上述浓酸在真空条件下在一个单效蒸发器中蒸发浓缩达 95%,该浓酸送到漂白脱色部分后再稀释达 85%浓度。 如生产食品级 RXI,则将上述工业级浓酸再经脱K 后稀释达 85%。,l.金属离子脱除 将出 11 效溶液送入混合一沉降器组与一种浪态离子交换剂相接触(由美国 Henhc 1公司生产的 Alarzinc 336),离子交换剂选择性地将金属阳离子转移到离子交换剂中去,而将磷酸中的金属阳离子(主要是 F e 十币+等)脱除。再以水和稀碱使交换剂再生。5.漂白脱色酸在填料塔中与一种氧化剂逆流混合脱色。6.脱氟磷酸中的氟化物组分是用直接蒸汽在真空条件下脱析除去的。7.溶剂回收草取部分来的废卤水中的溶剂,在一个蒸馏塔甲用低压蒸汽除回收。卤水送到废水处理部分,而回收的溶剂则输送到萃取部分用。8.溶剂精制为了减少和分离磷酸中的有机物,经单效蒸发器将溶剂蒸发进行循环处理,蒸馏出的溶剂转入到溶剂循环系统,残余物送到溶剂毕业设计9回收单元,以便回收夹带的溶剂。9.废水处理从溶解部分来的废氯化钙卤水及酸不溶残渣经二级中和处理,即第一次以石灰石中和达 PH3,第二次以 NaOH 中和达 PH7 后即可排放。 固体沉淀物由倾析器分离出来。如欲回收废水中的氯化钙,可将含量为 20-23%的氯化钙卤水进入下一步处理。10.片状氯化钙将废卤水经三效降膜蒸发器浓缩达 69-70/00 蒸发出的融熔状浓缩氯化钙液流出用水冷凝至片状并送入焙烧炉,干燥焙烧成最终结 b 并冷却达 550C,得 77-80%的片状氯化钙。其主要生产流程如图所示。毕业设计102.3 盐酸法磷酸的技术评价1.磷矿石)MI 磷酸(盐酸法)技术对磷矿石的品位要求不高,而 1M1 法硫酸法工艺对磷矿石品位要求较高。毕业设计11从表 3 可以看出 1M1 工艺可以使用中低品位磷矿石,而湿法磷酸则要求用高品位磷矿石。湿法磷酸对磷矿石中杂质 MgO 和 C1-含量要求严格,因 hag 0含量高会与氟形成沉淀,可能使过滤机滤布堵塞,C1-的含量高会带来设备的腐蚀,当氯含从超过大约 0.01%时会增加对不锈钢设备的腐蚀,采用合金钢制作的设备可以允许氯含量为 0. 1%。IM1 法则对 C1-、Mg0 无严格要求。湿法磷峻的倍半氧化物含 t 若超过 2-3%就会带来 P, O。的流失和降低生产能力,MJ法的倍半氧化物要求含量不超过 30%,oo 其中对 Fc2O3,含量要求较严格,其含量趁10-4 时,便可不考虑布朗运动的影响。毕业设计31需要指出,上述各区沉降速度关系式适用于多种情况下颗粒与流体在重力方向上的相对运动的计算. 四、沉降速度的计算计算在给定介质中球形颗粒的沉降速度可采用以下两种方法:(一) 试差法根据式 3-6,式 3-7 及式 3-8 计算沉降速度 ut时,需要予先知道沉降雷诺准数Ret值才能选用相应的计算式。但是,u t为待求,Re t值也就为未知。所以,沉降速度 ut的计算需要用试差法,即:先假设沉降属于某一流型(譬如滞流区),则可直接选用与该流型相应的沉降速度公式计算 ut,然后按求出的 ut检验 Ret值是否在原设的流型范围内。如果与原设一致,则求得的 ut有效。否则,按算出的 Ret值另选流型,并改用相应的公式求 ut,直到按求得 ut算出的 Ret值恰与所选用公式的 Ret值范围相符为止。(二) 摩擦数群法该法是把图 3-2 加以转换,使其两个坐标轴之一变成不包含 ut的无因次数群,进而便可求得 ut。由式 3-2 可得到:又消去 ut,即:再令得因 是 Ret的已知函数,则 Ret2必然也是 Ret的已知函数,故图 3-2 的 -Re t曲线便可转化成图 3-3 的 Re t2-Ret曲线。计算 ut时,可先由已知数据算出 Re t2的值,再由 Re t2曲线查得 Re 值,最后由 Re 值反算 u,即:毕业设计32Re t-1-Ret曲线绘于图 3-3 中。由 Re t-1值从图中查得 Ret的值,再根据沉降速度ut。值计算 d,即:d=Re t/u t摩擦数群法对于已知 ut 求 d 或对于非球形颗粒的沉降计算均非常方便。此外,也可用无因次数群 K 值判别流型。将式 3-6 代入雷诺准数的定义式得:当 Ret=1 时,K=2.62,此值即为斯托克斯定律区的上限。同理,将式 3-8 代入 Ret的定义式,可得牛顿定律区的下限 K 值为 69.1。这样,计算已知直径的球形颗粒的沉降速度时,可根据尺值选用相应的公式计算 ut,从而避免采用试差法。降槽是用来提高悬浮液浓度并同时得到澄清液体的重力沉降设备。所以,沉降槽又称增浓器或澄清器。沉降槽可间歇操作或连续操作。把摇匀的悬浮液倒进玻璃筒内,如图 3-6(a)所示。若悬浮液中分散颗粒的尺寸不甚悬殊或经过适当预处理,则筒内会迅速出现四个区,如图 3-6(b)所示。A 区为清液区,其中己无固体颗粒;B 区为等浓度区,其中固相浓度与原悬浮液的相同,C 区为变浓度区,该区内愈往下颗粒愈大,浓搜也愈高,D 区为沉聚区,该区内固相浓度最大,由最先沉降下来的大颗粒和随后陆续沉降下来的小颗粒构成。通常,A、B 区之间的界面非常清晰,而其它界面则往往难以辨认,有时需用特殊方法才能确定它们的位置。随着沉降过程的进行,A、D 两区逐渐扩大,B 区逐渐缩小以至消失,如图 3-6(c)所示。在沉降开始后的一段时间内,A、B 两区之间的界面以等速向下移动,直至 B 区消失与 C 区上界面重合为止。此阶段中 AB 界面向下移动的速度即为该悬浮液中颗粒相对于容器壁的表观沉降速度 u0。在浓悬浮液中,液体被沉降颗粒置换向上的速度不能忽略,致使表观沉降速度 u0。小于颗粒相对于液体的沉降速度 ut。毕业设计33等浓区 B 消失以后,A、C 界面以逐渐变小的速度下降,直至 C 区消失,如图 3-6(d)所示。此时,A 区与 D 区之间形成清晰的界面,即达到“临界沉降点”。此后便属于沉聚区的压紧过程,故 D 区又称压紧区。压紧过程所需的时间往往占绝大部分沉聚过程的时间。通过间歇沉降试验,可以获得衷观沉降速度与悬浮液浓度以及沉渣浓度与压紧时间等对应关系的数据,可作为沉降设备设计的依据。沉降槽的构造与操作降槽是用来提高悬浮液浓度并同时得到澄清液体的重力沉降设备。所以,沉降槽又称增浓器或澄清器。沉降槽可间歇操作或连续操作。间歇沉降槽通常为带有锥底的圆槽,其中的沉降情况与间歇沉降试验时玻璃筒内的情况相似。需要处理的悬浮料浆在槽内静置足够时间以后,增浓的沉渣由槽底排出,清液则由槽上部排出管抽出。连续沉降槽连续沉降槽是底部略成锥状的大直径浅槽,如图所示。料浆经中央进料口送到液面以下 0.31.Om 处,在尽可能减小扰动的条件下,迅速分散到整个横截面上,液体向上流动,清液经由槽顶端四周的溢流堰连续流出,称为溢流,固体颗粒下沉至底部,槽底有徐徐旋转的耙将沉渣缓慢地聚拢到底部中央的排渣口连续排出。排出的稠浆称为底流。连续沉降槽的直径,小者为数米,大者可达数百米,高度为 2.54m。有时将数个沉降槽垂直叠放,共用一根中心竖轴带动各槽的转耙。这种多层沉降槽可以节省地面,但操作控制较为复杂。连续沉降槽适用于处理量大而浓度不高,且颗粒不甚细微的悬浮料浆,常毕业设计34见的污水处理就是一例。经过这种设备处理后的沉渣中还含有约 50的液体。为了在给定尺寸的沉降槽内获得最大可能的生产能力,应尽可能提高沉降速度。向悬浮液中添加少量电解质或表面活性剂,使细粒发生“凝聚”或“絮凝”,改变一些物理条件(如加热,冷冻或震动),使颗粒的粒度或相界面积发生变化,都有利于提高沉降速度。沉降槽中装置搅拌耙,除能把沉渣导向排出口外,还能减低非牛顿型悬浮物系的表观粘度,并能促使沉淀物的压紧,从而加速沉聚过程。搅拌耙的转速应选择适当,通常小槽耙的转速为 1r/min,大槽的在 0.1r/min 左右。连续沉降槽的计算沉降槽有澄清液体和增浓悬浮液的双重功能。为了获得澄清液体,沉降槽必须有足够上的横截面积,以保证任何瞬间液体向上的速度小于颗粒的沉降速度。为了把沉渣增浓到指定的稠度,要求颗粒在槽中有足够的停留时间。所以沉降槽加料口以下酌增浓段必须有足够的高度,以保证压紧沉渣所需要的时间。因此,截面积和高度是计算沉降槽尺寸的主要项目。一、沉降槽的横截面积沉降槽以加料口为界,其上为澄清区,其下为增浓区,自上而下颗粒的浓度逐渐增加,但在稳定情况下,各截面上颗粒浓度不随时间而变,为了获得满意的分离效果,希望悬浮科浆中全部颗粒沉于底部。计算沉降槽横截面积时,应在进料与底流之间整个攘度范围内,分别依据若干截面积上的情况逐个进行计算沉降槽截面积,而取其中最大者为计算的结果。与间歇沉降试验的情况不同,在连续沉降槽中,除了颗粒的表观沉降速度外,由于底流中含有一定量的液体,故在增浓段还存在一个底流总体下行的速度分量,但该速度一般小于颗粒的沉降速度。设 进入连续沉降槽的料浆体积流量为 Qm3/s,其中固相体积分率为 ef;底流中固相的体积分率为 ec。则:底流中固相的体积流量=Qe f底流的体积流量=Qe f/ea底流总体下行速度 uu=Qef/Aec在增浓段内取任一水平截面,设该截面上固相体积分率为 ec又通过间歇沉降试验测得与此浓度相应的表观沉降速度为 u0,则颗粒向下运动的速度为(u+u 0)。在该截面毕业设计35上固相所占的面积为 Ae。颗粒的下行速度与固相所占横截面积二者的乘积便是底流中固相的体积流量,即:Qef=Ae(u u+u0)代入上式并整理得:若悬浮液中固相浓度以单位体积内的固相质量 C 表示时,则式变为如下的形式:如果悬浮液中固相浓度以固,液质量比的形式表示时,式 3-18 变为如下形式,即:按照上述方法求得最大横截面积后,要乘以适当的安全系数作为沉降槽的实际横截面积。对于直径在 5m 以下的沉降槽,安全系数可取 1.5,直径在 30m 以上的槽,安全系数可取 1.2。二、沉降槽的高度沉降槽的高度一般按下法估算:前已指出,沉渣的压紧时间往往占整个沉聚过程所需时间的绝大部分,因而可根据压紧时间来决定沉降槽的高度。对一定浓度的悬浮液可按间歇沉降试验测得压紧时间。连续沉降槽压紧区的容积应该等于底流的体积流量与压紧时间的乘积而底流的体积流量则是其中固、液两相流量之和,即:按上式求得的压紧区高度,通常要附加约 95的安全余量。沉降槽的总高度则等于压紧区高度加上其它区域的高度,后者可取 12m。3.5 文丘里洗涤器主要由文丘里管(有收缩管、喉管和扩大管三部分)和旋风分离器组成。毕业设计36含灰尘的气体进入收缩管,流速沿管逐渐增大。水或其他液体由喉管处喷入,被高速气流所撞击而雾化。气体中的尘粒与液滴接触而被润滑。进入扩大管后,流速逐渐减小,尘粒互相粘合,使颗粒增大而易除去。最后进入旋风分离器,由于离心力的作用,水与润滑的尘粒被抛至分离器的内壁上并向下流出器外,净制后的气体则由分离器的中央管排出。其优点是结构简单,除尘效率高。缺点是阻力大,不能用于净制不容许与液体接触的气体。除除尘外,还有降温作用。用于烟知道气的除尘等中近年来,随着我国经济的飞速发展,以煤炭为主要构成的能源消耗持续增长,放到大气中的烟尘和SO2 也日益增多。据统计,1997 年我国尘排放量达1 873万t ,SO2 排放量达2 346万t 。烟尘和SO2 已造成了严重的大气污染,因此,必须采取经济有效的技术措施来控制烟尘和SO2 等有害气体的排放量。湿式洗涤器是一类很重要的气体净化设备,其中,文丘里洗涤器效率最高1 ,可用以去除粒径小于011m 的粉尘粒子和气态污染物,除尘效率可达9910 % ,脱硫效率可达90 %2 。而且,它造价低廉,结构简单(无运动件) ,能处理潮湿和腐蚀性的气体3 。但其对于细小粉尘和二氧化硫的高捕集率是以所提供的能量及气体压力损失为代价的,因此对其进行优化,尽可能降低能耗,对这种设备的进一步推广使用是很有意义的。2 文丘里洗涤器除尘理论文丘里洗涤器的几何形状如图所示,主要由收缩段、喉管和扩散段3 部分组成。除尘过程分为雾化、凝聚和除雾3 个阶段。前两过程在文氏管内进行,后一过程在雾沫分离器内完成。文丘里洗涤器的几何形状毕业设计37 2.几何尺寸进气管直径 D1按与之相联管道直径确定,管道中气流速度一般为16m/s22m/s收缩管的收缩角 1常取23o25o喉管直径 DT按喉管气速 vT确定,其截面积与进口管截面积之比的典型值为1:4vT的选择要考虑到粉尘、气体和洗涤液的物理化学性质、对洗涤器效率和阻力的要求等因素扩散管的扩散角 2一般为5o7o出口管的直径 D2按与其相联的除雾器要求的气速确定由于扩散管后面的直管还具有凝聚和恢复压力的作用,一般设12m长的连接管,再接除雾器。收缩管和扩散管的长度L1及L2由下式计算:1T1122DLctg2T22Lctg3.压力损失高速气流的动能要用于雾化和加速液滴,因而压力损失大于其它湿式和干式除尘器卡尔弗特等人基于气流损失的能量全部用于在喉管内加速毕业设计38液滴的假定,发展了计算文丘里洗涤器压力损失的数学模式卡尔弗压力损失模式:基于喉管内气流方向上d x段的力平衡 LLgDG()dQPvu令 x=0处(液体注入点)液滴在 x方向的速度为零在文丘里洗涤器中,捕尘体均为液滴和液膜,气液两相接触表面是液滴和液膜表面。用液滴捕集含尘气体中的粉尘粒子,实际上涉及到惯性碰撞、拦截、扩散力、离心力和重力等沉降捕尘机理,但对于粒径大于015m的粉尘粒子,在没有强电场力作用下,主要捕尘机理是惯性碰撞4 。液体在收缩段和喉管中雾化为细小的液滴,气体完全被液体所饱和,尘粒表面附着的气膜被冲破,使尘粒被液体润湿,因此在尘粒与液滴或尘粒之间发生剧烈的碰撞、凝聚。在扩散段气体速度逐渐降低和压力逐渐回升,液滴由于惯性影响其速度可能高于气速,使这种以尘粒为凝结核的凝聚作用发生得更快。在文丘里管后必须设置雾沫分离器,比如旋风分离器、百叶窗除雾器等,从气流中除去含尘液滴。3 文丘里洗涤器除尘操作参数优化在一定的气体流量和捕集效率下,使压力损失最小,或在一定压力损失下,获得最大捕集效率,均称为文丘里洗涤器的优化。在实际应用中,文丘里洗涤器的设计多采用经验方法。Lapple 和Kamack5 发现对于一定的粉尘粒子,许多洗涤器的捕集效率是能量消耗,即压力损失的函数,几乎不受洗涤器设计型式的影响。在此基础上,Semrau6 根据接触能理论,提出了一简单的除尘效率方程, = 1 - exp ( - aEbt) (1)式中 洗涤器的总净化效率;Et 洗涤器的总能耗 ;毕业设计39a 、 b 特性参数,取决被捕集的粉尘特性。Calvert 7 发展了接触能理论,提出了“切割2功率”关系,给出了一些典型装置的切割直径同气相压降的关系曲线。本研究利用工业实践中最常用的Calvert 捕集效率方程来研究文丘里洗涤器的最佳操作性能。Calvert 捕集效率方程为: = 1 - exp2 Q1gt t dd55 QggF( Kp0 , f ) (2)式中 Qg 气体体积流量m3/ h ;Q1 液体体积流量m3/ h ;gt 喉管内气体速度m/ s ; 1 液体密度kg/ m3 ;g 气体粘度Pa/ s ;dd 液滴直径m ;f 经验参数,对于疏水性粉尘推荐 f值取0125 ,对于亲水性粉尘推荐f 值取014 015 ,实践表明,对于大型洗涤器 f = 015 。 KP0按喉管气速确定的惯性碰撞参数 ,KP0 =2gtdd (3) 粒子弛豫时间,取决于气体和粉尘的性质, =d2ppC 18g( 4)式中 p 粉尘密度kg/ m3 ;d 尘粒直径m ;C 坎宁汉滑移校正系数F( KP0 , f ) =1KP0- 0. 7 - KP0 f + 1. 41 nK P0 f0. 7+ 1 +0. 490. 7 + KP0 f(5)则文丘里洗涤器的传质单元数为 NOG= -2 Q1gt 1 dd55 QggF( KP0 , f ) (6)Cooper8 定义的洗涤器操作数为 N p =g( 7)根据文献9 , = 1 + 2 + 3(8)式中 1 摩擦压力损失; 2 气液混合流动压力损失; 3 气体加速压力损失。毕业设计40 1 =f t g 2gt2L HDHt(9)式中 L H 文丘里洗涤器的总特征长度m;f t Moody 摩擦系数, f t = f ( Re ,/DH) ,在完全湍流区内 , f t 只与相对粗糙度 (/ DH) 有关 ,而与雷诺准数无关 ;DHt 文氏管喉管直径m ; 2 =12 1Q1Qg 2gtDHtDHe4+DHtDHe2(1 - ) +( 10)式中 DHe 文氏管扩散段出口直径m ; 喉管出口处的液滴速度与喉管气速的比值,无量纲。根据文献 10 ,工业文丘里洗涤器 =015 时为最优值。 3 =12g 2gtDHtDHe4-DHtDHi4(11)式中 DHi 文氏管收缩段入口直径m。当文丘里洗涤器进出口断面面积相等时,理论上气流加速压力损失 3 应为零。又由于摩擦压力损失对粒子捕集没有贡献,所以式(7) 中的 = 2 ,即 = 1Q1Qg 2gt (12)其中 =12DHtDHe4+DHtDHe2(1 - ) +将式 (3) 、 (5) 、 (7) 、 (12) 代入式 (6) ,得到NOG =455K 2P0N PF( KP0 , f )=4 f 255N pG( f KP0) (13)其中G( f KP0) =1f KP020. 7 + f KP0 - 1. 4lnf KP00. 7+ 1+0. 490. 7 + f KP0(14)方程 (13) 表明 ,当操作数和 f 2/ 一定时 ,G( f KP0) 最大时可得到最大的传质单元数。 G( f KP0) 只是 f KP0的函数 , G( f KP0) 对 f KP0的函数关系曲线如图2 所示 ,可见当 f KP0 =111 时 G( f KP0) 有最大值 ,即最优 f KP0为 :( f KP0)3=2gt fdd= 1. 1 (15)式 (15) 表明 ,在实际操作中 ,最佳液滴粒径与粉尘粒子的停止距离大约相等。将式 (15) 代入式 (13) 、 (14) ,即可得到在给定操作数和 f 2/ 时文丘里洗涤器理论上能达到的最大传质单元数毕业设计413OG = 010124 f 2N p (16)实际操作中,由于各种不理想因素的影响,最大传质单元数总是小于理论最大传质单元数。 G( f KP0) 对 f KP0 的函数曲线4 文丘里洗涤器的最佳操作条件在压力损失一定时,可以预测最佳喉管气速和液气比以达到最大理论捕集效率。对于预雾化喷雾的文丘里洗涤器,液滴由喷嘴产生,可根据实际情况选取合适的液气比,而采用尽可能小的气速。最佳操作气速可由压力损失直接求得,即 3gt = 1 Q1/ Qg015(17)对于气体雾化喷雾,操作条件下的液滴粒径按照N T 方程11 计算,即dd =0. 0050gt + 0. 918Q1Qg115(18)式 (18) 与式 (12) 、 (15) 联立 ,即可得到最佳操作气速和液气比 : 3gt =0. 005 + 0. 0052 + 6. 69 f (/ 1) 115 0153165 f015 (19)Q1Qg3= 1 ( 3gt ) 2 (20)将式(19) 、(20) 求得的最佳气速和液气比代入式(18) 中即可得到最佳液滴直径。如果给定总捕集效率, 则可由式( 2) 、(16) 得出所需的洗涤器操作数,代毕业设计42入式(7) 即可求出理论最小压力损失。3.6 旋流分离除沫器旋流板除沫器是由旋流板、柱形罩,挡环及筒体和回流管组成,其结构如图所示。(1)旋流板 旋流板灼的作用是使气体产生旋转运动,利用离心力的作用将雾沫甩向筒壁而流下。它是由一块 12 毫米厚的金属板,按设计叶片齿分数凿开,然后将叶片翻起叶片仰角一般为 25,径向角 大于 90,即将外端翻起,内端连着金属本身,中心圆为盲板。(2)柱形罩 作用是收集沿壁流下的液体,以免被旋转气体二次夹带,由于焊在旋流板上的金属罩与塔壁有一定间隙,故可以收集流下的液体,又减少了旋流板上的液体量。同时也为收集的液体返回下层塔板,创造了条件。罩的高度与夹带量及旋流板本身压降有关。(3)挡环 挡环的作用是使被旋转气沿筒壁携带上去的雾液受阻挡,以兔溢出。挡环高宽应视塔径和如理的物料略有选择。毕业设计43(4)筒体 一艇是由塔节本身制得。(5)回流管 回流管的作用为使剩余的雾沫回流到塔内。整个旋流板的设计和使用,都应考虑该塔的空塔气速,以及雾沫夹带量,不应随意改变塔板直径,否则会降低除雾板的性能。4 结论(1)盐酸分解骨炭后所得的酸解液(酸水),其组成为:P20,99.95 克/升,Ca0133.9 克/升,游离 HCl 12.2 克/升。用上海溶剂厂生产的 95 帕工业正丁醇(酸度0.001,比重0.812,馏程 115.5-118.51C)作为溶剂进行萃取试验。本试验的相比为 2:1,醇中盐酸含量为 36 克/升(饱和水)。试验结果表明,在混合溶液中质量传递是很快的,五分钟已达到平衡,在分液漏斗中进行模拟逆流萃取,萃取率平均为 95. 75 alo ,醇相 P20:含量为 42.47-50.94 克/升,CaO 为3.283-4.432 克/升,HCl 为 48.79-59.17 克/升。水相 P20。含量为 2.5-7.055克/升,Ca0 为 92.17 一 106.1 克/升,HCl 为 30.50-63.44 克/升。(2)洗钙试验是在常温下,用 150 克/升左右的稀磷酸,相比为 100/30 进行逆流萃取,级数为四级。萃取液组成为:P20, 48.84 克/升,CaO 4.066 克/升,HCl 55.5 克 /升。洗钙液组成:含 P205154.7 克/升,此时洗钙率可达到 85 肠以上。实验表明:洗钙液中 P20:含量低时,钙的除去率高,但萃取液中 P20。也会降低,而各级之间两相的体积变化较大,两相混和在分层时,有严重的雾沫现象,影响纯度。(3)反萃取试验级数为五级,实验是在常温下进行的,将醇相和水按100/30 的相比进行逆流萃取,反萃取水加有少量盐酸(因大生产时的反萃用水来自稀磷酸浓缩时的蒸馏液,其中含有醇和少量盐酸)。原始醇组成:P20,34.20-41.92 克/升,第一级醇组成:P 夕。29.29-34.75 克/升,第二级醇组成:P20, 22.11-28.45 克,第三级醇组成:P20 , 14.56-21.98 克/升,第四级醇组成:P20,9.668-14.25,第五级醇组成:P20,4.568-7.743 克/升,反萃率为80-86.8601o.(4)磷酸浓缩试验:反萃取得到的稀磷酸约含 H,P04 10-11 a/o,并饱和了毕业设计44正丁醇。在蒸发过程中,先是醇与水被蒸馏出来,为了防止正丁醇与磷酸在高温时发生醋化,因此第一阶段是在减压下蒸馏,真空度为 640 毫米汞柱,温度为 43-45时即开始沸腾,当蒸发量达到总量的三分之一时,温度即升高到 56-60 C,此时醇已全部蒸出,继而被蒸出的是盐酸与水,盐酸的含量逐步升高,当其全部蒸出后,留下的即为 80 的成品磷酸。蒸发过程无固相析出,当成品冷却至室温时有少量固体析出,加少量水后此固体即行溶解。(5)用正丁醇逆流萃取水相中的盐酸:用正丁醇萃取酸解液后的水相中,除含有 CaClz 外尚含有 3 一 5%的盐酸和 1%的丁醇,利用反萃取后的正丁醇进行逆流萃取,经过二级后盐酸基本被萃取出,然后将氯化钙废液经蒸馏出丁醇加以回收后排放,此操作同样是在真空下进行的。连续模型试验有三部份内容:一是用盐酸分解骨炭、液液萃取法制取磷酸,而以正丁醇为溶剂;二是以同样的酸分解液用混合醇为溶剂;三是以盐酸分解开阳磷矿,以正丁醇为溶剂制取磷酸,现将三部份试验情况分别叙述于下:(1)盐酸分解骨炭,此正丁醇为溶剂的试验。1.萃取设备的选用用于液液萃取的萃取器有各种类型;例如:属于塔型的有填充塔、喷雾塔、脉冲塔、多孔板塔等。属于混合沉降型的有卧式与立式之分。选用时需根据两相介质的物理特性、制造材料、生产条件等而定。由于盐酸法分解骨炭或磷矿制萃取磷酸的过程中,介质有强烈的腐蚀性,对设备材料要求高,若结构过于复杂,则制造困难。所以在试验中采用了结构比较简单的卧式箱型混合沉降器组,而且.目前国内在稀有金属和有色金属湿法冶炼方面,生产上已采用这种设备而积累了不少经验可资参考。同时国外盐酸法液液萃取制磷酸比较典型的 I、M, I ,工艺流程亦采用箱式混合沉降槽,其结构与原子能提铀工业中的混泵(Pump-mix)型混合澄清槽相类似。我们试验重点是在于液液萃取的工艺上,为此对萃取单元设备来不及作更多的探讨,就选用了这种设备,并针对制取磷酸工艺的特点作了一些改正和考察。 在模型试验中,萃取、洗钙、反萃取、盐酸解汲等工序分别采用 12 级、6 级、毕业设计458 级、和4 级的逆流萃取,每一级的混和区的容积为 1.95 升,沉降区为 4.875 升,采用封闭涡轮和敞开涡轮式二种搅拌器、萃取器的结构如下图混和沉降器部份示意图2.萃取试验骨炭原料含有 120;, 40%, Ca0 52-54 Vo,盐酸分解时酸用量为理论量的102-105 %,盐酸浓度为 22-240,盐酸分解骨炭后所得酸水的组成为:P20, 83-108 克/升,CaO 110-150 克/升,HCl 4-8 克/升。正丁醇为上海溶剂厂生产的工业正丁醇。萃取的级数为 12 级,从表 1 试验结果表明,当相比为 2.4 : 1(醇:酸水),当正丁醇中盐酸含量为 35-40 克/升,并饱和了水,在常温下经12 级连续逆流萃取,萃取率可以达到 96%以上。萃取相 P20。含量在 43-47 克/升,CaO 在 2.8-4.。克/升 HCl 在 33-47 克/升。萃余相 P20。含量在 2-5 克/升左右,CaO 在 85-97 克/升,HC1 在 24-36 克/升左右。毕业设计463.洗钙试验洗钙的级数为 6 级,进料洗钙液用浓磷酸加无离子水使配成含 P,O.-, 20-25克/升,相比(萃取相:洗钙水)为 10:2.3,操作温度为室温,试验结果见表从表可以看出,用稀磷酸从萃取相中连续逆流萃取,在上述条件下洗钙率可达950/0 左右。4.反萃取试验反萃取的水用无离子水或蒸馏回收并饱和了正丁醇而略含少量盐酸的水。当用相比(洗钙后的醇相:无离子水)为 10:3 时,经过 8 级逆流萃取,操作温度为常温,反萃结果如表毕业设计47由表可见,在上述条件下进行反萃取,反萃率可达 9201o 以上,回收正丁醇中P20,量不超过 2 克/升,在循环使用时,不会影响 P20。的萃取。所得稀 HnPO;的组成为:60-70 克/升,HCl 50-70 克/升,正丁醇 9.2801o, CaO 微量。(4)试验结果讨论及初步结论1.盐酸分解骨炭(或磷矿),以正丁醇(或混合醇)为萃取溶剂,通过液液萃取的方法制取磷酸的模型试验,主要工艺条件试验结果如下:( i)盐酸分解骨炭(或磷矿)。以 20-25 Go(重量)HCl 的盐酸分解,酸用量为理论计算用量(按骨炭或磷矿中的 Ca0 全部生成 CaCl:计)的 102Olo。反应时间:磷矿在三十分钟以上,骨炭在 2 一 3 小时。反应温度:磷矿为 40-50 C,骨炭为 90以上,P205 分解率可达 99 肠。由于骨炭系骨渣经灼烧炭化后生成之多孔疏松状物,分解比较迅速,但需注意的只是骨渣的炭化必须完全,以防止由于有机质的带入,造成酸耗量增加。采用 P20。含量在 3001o 以上,倍半氧化物和酸不溶物不超过 10 肠的开阳磷矿,分解也相当容易,考虑到投入生产后,尽可能地缩短酸不溶残渣的沉降时间,减少洗涤水用量,在保证分解率在 98 肠以上的前提下,应尽可能使用不太细的磷矿粉,对于目前所用的开阳磷矿细度在 1000/0 通过 40 目即可。(ii)盐酸分解骨炭,以正丁醇为萃取溶剂的液液萃取试验。在相比为2.4/1,进料溶剂的盐酸含量为 35-40 克/升,经 12 级连续逆流萃取(停留时间为 13 分钟),P20。萃取率可达 97-98 %;以 30Be 稀磷酸(含 P205 20 克/升,HCl 15-20 克/升)洗钙,相比为 10/2.3,经 6 级连续逆流萃取,CaO 洗涤率平毕业设计48均可达 9501o;这时溶剂相中的 P20。和 HCl 可不致有太多转入水相而造成酸分解液循环量过大。以无离子水进行反萃,相比为 10/3,经 8 级连续逆流反萃,P20。反萃率可达 9201o,所得稀磷酸的组成为:P20., 60-70 克/升,HCl 50-70 克/升,正丁醇 9.28%(从稀磷酸浓缩时回收正丁醇量折算),CaO 微量。 稀磷酸经过减压真空浓缩到沸点低于 701C,比重达 56-60 We 时,不再含有丁醇和

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号