资源目录

压缩包内文档预览:(预览前20页/共26页)

编号:6048896

类型:共享资源

大小:2.84MB

格式:ZIP

上传时间:2017-11-01

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

60

积分

- 关 键 词:

-

内侧

注射

模具设计

- 资源描述:

-

!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

全部图纸.dwg

动模座板.dwg

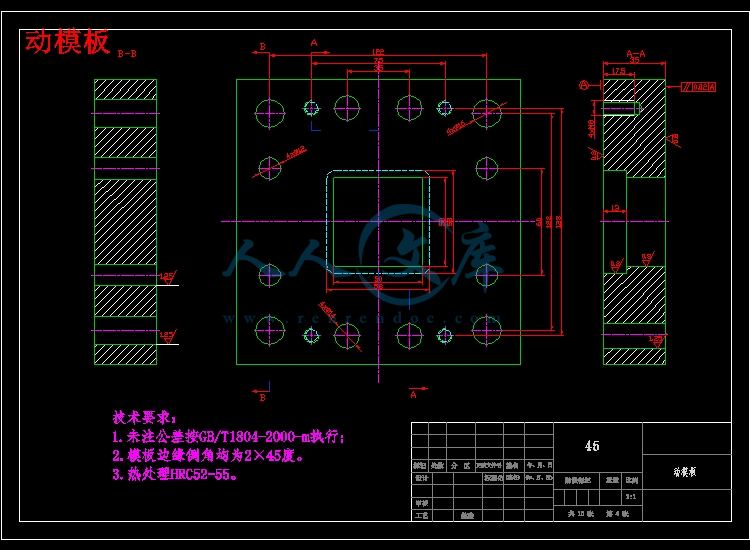

动模板.dwg

垫块.dwg

定模座板.dwg

定模扳.dwg

推杆固定板.dwg

推板.dwg

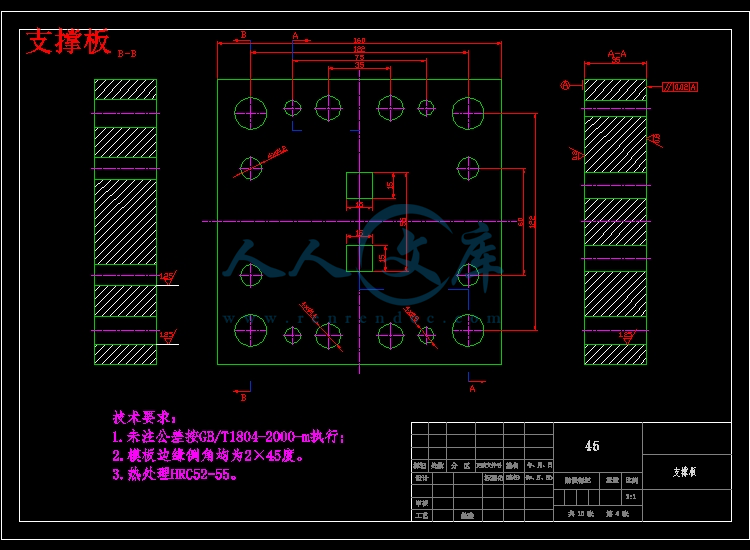

支撑板.dwg

装配图.dwg

设计说明书.doc

摘要

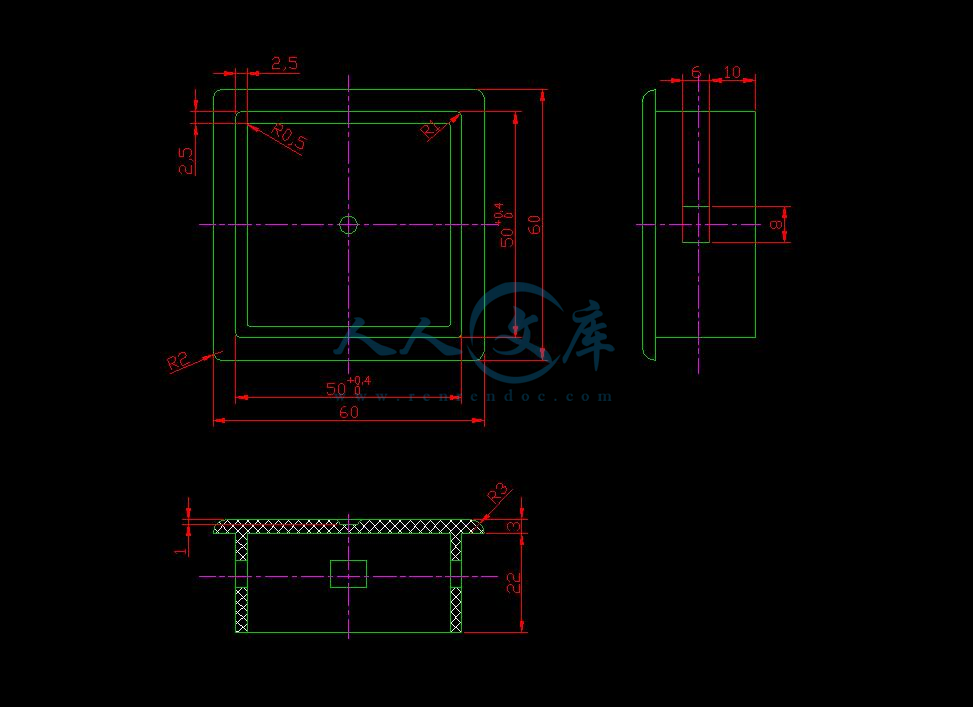

本课题为扣盖内侧抽芯注射模具设计,塑件生产的目的是为了和其他零件的装配,所以在生产时需要保证装配尺寸的精度,因塑件用于外部安装,所以模具制造时必须提高模仁的表面精度才能保证塑件的表面粗糙度

塑件的形状为矩形,转角位圆弧过度,在矩形两侧壁有两个对称的方孔,分析塑件的生产模具,需要进行内侧抽芯,可实现塑件模具的设计和开发。模具的结构为单分型面、三板式模具,模具一个运动周期生产一塑件,采用T形导柱导向模具的开合。

关键词:扣盖;三板模;单分型面;一模一腔

Abstract

This topic for buckle cover inside to pull out the core design of the injection mould, plastic parts production to other parts assembly, so in the production need to ensure the precision of assembly dimension, because of plastic parts for external installation, so manufacture must improve mold insert surface accuracy so as to ensure the plastic parts of the surface roughness

The shape of the plastic part is rectangular, and the corner of the corner is over. There are two symmetrical square holes on both sides of the rectangle. The mould is analyzed and the design and development of the plastic parts can be realized by the inner side core pulling. Die structure for single parting surface, three plate mold, mold a periodic motion production of a plastic part, adopts a T-shaped guide column mold opening and closing.

Key words: button cover; three plate mold; single parting surface; one die cavity

目 录

第1章 绪 论 1

第2章 塑件的工艺性分析 2

2.1 设计任务 2

2.2 塑件的材料分析 2

2.3 塑件的尺寸精度分析 3

2.4 塑件的表面质量分析 3

2.5 塑件的结构工艺性分析 3

第3章 塑件成型方案的确定 4

3.1 塑件成型方法的确定 4

3.2 分型面及其选择 4

3.3 型腔数目和排列方式的确定 5

3.4 模具结构形式的初步确定 6

3.5 初选注射机 6

第4章 浇注系统与排气系统的设计 8

4.1 浇注系统的设计 8

4.2 排气方式选择 10

第5章 成型零部件设计 11

5.1 成型零件结构的设计 11

5.2 成型零部件的工作尺寸计算 12

第6章 推出机构的设计 13

6.1 推出机构设计的原则 13

6.2 脱模力的计算 13

6.3 脱模方式的确定 13

6.4 推杆的设计 14

第7章 模具温度调节系统 16

7.1 冷却系统设计 16

第8章 模具结构零部件的设计 18

8.1 模架的选择 18

8.2 导向机构选择 18

第9章 注射机的校核 19

9.1 最大注射量的校核 19

9.2 锁模力的校核 19

9.3 注射压力的校核 19

第10章 模具的工作原理 20

10.1 模具的结构组成 20

第11章 设计总结 21

参考文献 22

致 谢 23

- 内容简介:

-

摘 要本 课 题 为 扣 盖 内 侧 抽 芯 注 射 模 具 设 计 , 塑 件 生 产 的 目 的 是 为 了 和 其 他 零件 的 装 配 , 所 以 在 生 产 时 需 要 保 证 装 配 尺 寸 的 精 度 , 因 塑 件 用 于 外 部 安 装 ,所 以 模 具 制 造 时 必 须 提 高 模 仁 的 表 面 精 度 才 能 保 证 塑 件 的 表 面 粗 糙 度塑件的形状为矩形,转角位圆弧过度,在矩形两侧壁有两个对称的方孔,分析塑件的生产模具,需要进行内侧抽芯,可实现塑件模具的设计和开发。模具的结构为单分型面、三板式模具,模具一个运动周期生产一塑件,采用 T 形导柱导向模具的开合。关键词:扣盖;三板模;单分型面;一模一腔IIAbstractThis topic for buckle cover inside to pull out the core design of the injection mould, plastic parts production to other parts assembly, so in the production need to ensure the precision of assembly dimension, because of plastic parts for external installation, so manufacture must improve mold insert surface accuracy so as to ensure the plastic parts of the surface roughnessThe shape of the plastic part is rectangular, and the corner of the corner is over. There are two symmetrical square holes on both sides of the rectangle. The mould is analyzed and the design and development of the plastic parts can be realized by the inner side core pulling. Die structure for single parting surface, three plate mold, mold a periodic motion production of a plastic part, adopts a T-shaped guide column mold opening and closing.Key words: button cover; three plate mold; single parting surface; one die cavityIII目 录第 1 章 绪 论 .1第 2 章 塑件的工艺性分析 .22.1 设计任务 .22.2 塑件的材料分析 .22.3 塑件的尺寸精度分析 .32.4 塑件的表面质量分析 .32.5 塑件的结构工艺性分析 .3第 3 章 塑件成型方案的确定 .43.1 塑件成型方法的确定 .43.2 分型面及其选择 .43.3 型腔数目和排列方式的确定 .53.4 模具结构形式的初步确定 .63.5 初选注射机 .6第 4 章 浇注系统与排气系统的设计 .84.1 浇注系统的设计 .84.2 排气方式选择 .10第 5 章 成型零部件设计 .115.1 成型零件结构的设计 .115.2 成型零部件的工作尺寸计算 .12第 6 章 推出机构的设计 .136.1 推出机构设计的原则 .136.2 脱模力的计算 .136.3 脱模方式的确定 .136.4 推杆的设计 .14第 7 章 模具温度调节系统 .167.1 冷却系统设计 .16第 8 章 模具结构零部件的设计 .188.1 模架的选择 .188.2 导向机构选择 .18第 9 章 注射机的校核 .199.1 最大注射量的校核 .19IV9.2 锁模力的校核 .199.3 注射压力的校核 .19第 10 章 模具的工作原理 .2010.1 模具的结构组成 .20第 11 章 设计总结 .21参考文献 .22致 谢 .23第 1 章 绪 论在工业生产行业,人们称模具为工业之母,是因为模具在工业制造中离不开模1具的生产。模具生产的特点为生产效率高、制造成本低、生产进度好、操作简单、可以人工操作,也可以采用自动化生产。模具行业也可以是不衰行业,生活离不开生产,生产离不开制造,制造离不开模具。在我国古代,模具已经投入工业生产,随着科技的进步,经济的增长,生产设备的优化,现如今,模具已经得到很大的改观,在自动化设备、计算机编程控制设备的投入市场使用,手工制造模具已经被淘汰,目前采用数控设备、电火花加工、显微检测仪器来来制造和检测模具,产品的生产精度和治疗的到了很大的进步,同时也提升了生产的效率。第 2 章 塑 件 的 工 艺 性 分 析2.1 设 计 任 务( 1)塑件名称:扣盖;(2)塑件原料:聚乙烯(PE) ;(3)生产批量:50 万件; 2(4)表面质量复合图纸技术要求;图 2.1 端体制件图扣盖2.2 塑 件 的 材 料 分 析品名:聚乙烯(PE) CH2=CH2+CH2=CH2+CH2CH2CH2CH2简写:nCH2=CH2CH2 CH2n聚合压力大小:高压、中压、低压;聚合实施方法:淤浆法、溶液法 、气相法;产品密度大小:高密度、中密度、低密度、线性低密度、超低密度;产品分子量:低分子量、普通分子量、超高分子量。32.3 塑 件 的 尺 寸 精 度 分 析塑件如图 2.1 所示,未标注尺寸公差按照国标 IT14 级。尺寸精度是指生产的工件尺寸要达到预期设计的效果,并且符合使用。影响塑件精度的因素有模具制造精度、模具材料的强度、冷却温度、材料收缩等。2.4 塑 件 的 表 面 质 量 分 析塑件表面质量不仅合格、要求外观精致、方便模具脱模、塑件强度好。影响塑件表面质量的因素有模具制造设备、模具型芯型腔的表面粗糙度等。2.5 塑 件 的 结 构 工 艺 性 分 析2.5.1 塑 件 形 状 分 析塑 件 总 长 度 为 60mm、 最 大 宽 度 60mm、 最 大 高 度 20mm, 轮 廓 转 角 位 圆弧 过 度 , 壁 厚 为 2.5mm、 3mm。2.5.2 塑 件 脱 模 斜 度 分 析塑件材料为聚乙烯(PE) ,成型收缩率为(0.61.0%) ,塑件结构结构简单,曲面程度较好,所以采用 UG 软件分析的塑件的脱模角度为 0.5。第 3 章 塑 件 成 型 方 案 的 确 定3.1 塑 件 成 型 方 法 的 确 定因塑件的材料为基乙烯(PE) ,塑件结构简单,材料收缩率较好,容易成型,所以采用注射成型模具生产。本43.2 分 型 面 及 其 选 择分型面的形式如图 3.1 所示:图 3.1 分型面的形式在选择分型面时应该遵循以下原则: (1)选择塑件最大平面;(2)有利模具打开与闭合;(3)不影响塑件的表面质量和尺寸精度;(4)不影响模具的制造和设计;(5)方便操作。结合以上分析选择塑件平直面作为分型面,如图 3.2 所示。图 3.2 分型面第 3 章 塑件成型方案的确定53.3 型 腔 数 目 和 排 列 方 式 的 确 定3.3.1 塑 件 壁 厚 分 析此塑件的型腔数目按照塑件尺寸、结构、注射机的最大注射量来确定查参考文献1,按照公式 3.1 计算:式(3.1)0.8gjnV式中 Vg注射机最大注射量(cm) ;Vj浇注系统凝料量(cm) ; Vn单个塑件的容积(cm) ; 由表 3-1 所知 Vg=200cm,由图 3.1 和图 3.2 可知 Vj=1.35 cm;Vn=21.25cm因塑件需要侧抽芯,选择 n 为 1 有利于塑件的注射成型。6图 3.3 塑件在模具中的位置3.4 模 具 结 构 形 式 的 初 步 确 定根据工件的生产批量,保证模具的性能强度,保证塑件的表面质量,采用了单分型面一模一腔三板式模具,更具数减尺寸和模架尺寸,模具为中小型模具。浇注方式选择直浇口。3.5 初 选 注 射 机3.5.1 塑 件 体 积 的 计 算因塑件外形简单,可以采用制图软件计算塑件的体积,也可以更具塑件图纸尺寸计算,采用 UG.NX 软件计算得塑件体积为 21.25cm。一次注射所需的塑料总体积为:V=V1+V2=78.35mm3。3.5.2 塑 件 质 量 的 计 算查材料成型等相关书籍得到聚乙烯密度 =1.2g/cm3塑件的质量:M1=V1=21.250.74=15.9g浇注系统的质量:M2=V2=3.4421.2=4.1 g塑件与浇注系统的总质量:M= M1M2=20g3.5.3 注 射 机 的 选 择综合以上计算数据初步选取螺杆式注射成型机:HS120AV,注射机有关参数见表 3-1。第 4 章 浇注系统与排气系统的设计7第 4 章 浇 注 系 统 与 排 气 系 统 的 设 计4.1 浇 注 系 统 的 设 计4.1.1 主 流 道 的 设 计(1)因考虑脱模等情况采用主流道如图 4.2 所示;。(2)主流道的工作面表面粗糙度应在 Ra1.6 以下。(3)为了防止漏料,模具脱模,采用的主流道尺寸如图 4.2 所示。图 4.2 主流道及尺寸模具浇口套主流道球面半径 R 与注射机喷嘴球面半径 R0 的关系为:8R=R0 12=1512=(1617)mm 取 R=16mm模具浇口套主流道小端直径 d 与注射机喷嘴 d0 的关系d=d0( 0.51)=3(0.51)= (3.54)mm 取 d=3.5mm主流道呈圆锥形,其斜度取 2图 4.3 浇口套配合4.1.2 分 流 道 的 设 计由于塑件的形状比较简单,PE 的流动性好,充模能力比较好,因此可将分流道计成圆圆形,开设在分型面上 D=4mm,便于加工。图 4.4 分流道截面形状第 4 章 浇注系统与排气系统的设计94.1.3 浇 口 的 设 计10设计浇口时应该遵循以下原则: (1)避免引塑件残缺。(2)避免塑件表面发生气泡。 (3)缩短流动距离。(4)尽量减少熔接痕迹并提高熔接强度。(5)分析分之定向影响。(6)避开工件上最小尺寸。结合工件尺寸,选取 h 为 25mm;b 为 2 倍 h,浇口长度 L 为 2mm。4.2 排 气 方 式 选 择一般注射模有以下三种排气方式:(1)间隙排气;(2)利用分型面开设排气槽;(3)排气塞排气。结合工件结构的难易程度,所以选择间隙排气。第 5 章 成型零部件设计11第 5 章 成 型 零 部 件 设 计5.1 成 型 零 件 结 构 的 设 计成型零件结构设计如图 5.1。考虑零部件的加工工艺和塑件的结构,采用拼接式型芯。图 5.1 整体式型芯125.2 成 型 零 部 件 的 工 作 尺 寸 计 算查有关手册得 PE 的收缩率为 Q=0.2%0.8%,故平均收缩率为 Scp=(0.2+0.8)%/20.5%。第 6 章 推出机构的设计13第 6 章 推 出 机 构 的 设 计6.1 推 出 机 构 设 计 的 原 则(1)应设计在成型塑件的一侧;(2)推出过程中不等发生影响出件表面的不良现象;(3)不破换塑件表面;(4)要正确导向复位;(5)性能可靠稳定。6.2 脱 模 力 的 计 算由于 t/d=3/75=0.04,故零件属于薄壁制件,所需脱模力可按下式计算:式(6.1)8t-mESLfQ( 1) (+)式中 Q脱模力(N) ; E塑料弹性模量(N/cm2) ;S塑料平均成形收缩率(mm/mm) ;t塑件壁厚(cm) ;L包容凸模的长度(cm) ;f塑料与钢的摩擦系数;m塑料的柏松比。参考资料15 可得: E=2.2 MPa; S%=0.5%; t=3mm; L=22mm; 510f=0.3; m=0.41;代入公式计算 Q=302.3KN。6.3 脱 模 方 式 的 确 定从塑件的整体结构分析和参考资料2分析,用推杆形式,推出较为方便,利于排气,如图 6.1 所示:14图 6.1 端体模具脱模形式6.4 推 杆 的 设 计通常推杆选用种类为直通式和台肩式,通常在 d3mm 时采用,是最常用的形式;所以本设计采用的是直通推杆;阶梯式推杆,由于工作部分比较细,故在其后部加粗以提高刚性,一般直径3mm 时采用; 第 6 章 推出机构的设计15a:直通式推杆 b:阶梯式推杆 c:顶盘式推杆图 6.2 推 杆 的 形 式16第 7 章 模 具 温 度 调 节 系 统7.1 冷 却 系 统 设 计冷 却 系 统 是 指 模 具 结 构 中 设 计 的 流 水 冷 却 , 在 外 界 注 水 流 动 的 情 况 下 ,组 成 一 个 或 者 多 个 回 路 水 路 系 统 。塑 料 模 具 中 , 冷 却 的 作 用 为 :模 具 散 热 ; 冷 却 塑 件 快 速 收 缩 。(1) 冷 却 时 间 的 确 定材 料 的 制 品 壁 厚 与 所 需 冷 却 时 间 如 表 8.2 所 示 。(2)冷 却 水 体 积 流 量 的 计 算模 具 所 需 的 冷 却 水 体 积 流 量 可 用 下 式 计 算 2式 ( 8.1) 60-qvMcp12( )式 中 qv冷 却 水 体 积 流 量 , /min; 3单 位 时 间 注 射 入 模 具 外 的 树 脂 质 量 , kg/h;Mq 单 位 时 间 外 树 脂 在 模 具 外 释 放 的 热 量 , J/kg;c 冷 却 水 的 比 热 容 , J/(kg.K)冷 却 水 的 密 度 , kg/ ;3冷 却 水 出 口 处 温 度 , ;1C第 7 章 模具温度调节系统17冷 却 水 入 口 处 温 度 , 。2CPE 工 程 塑 料 的 模 具 平 均 温 度 通 过 查 表 的 45, 用 常 温 20水 作 为 模 具冷 却 介 质 , 其 出 口 温 度 为 30, 每 次 注 射 质 量 m=11.7g, 注 射 周 期 为 30s。 查表 11.3 取 PE 注 射 成 型 固 化 时 单 位 质 量 放 出 热 量 q=3.5x105J/kg。将 数 值 代 入 上 式 ( 8.1) 得 : qv=2.410-3 /min(3)冷 却 水 管 直 径 去 顶冷 流 道 的 直 径 可 通 过 查 表 选 取 , 如 表 8.3 所 示 , 取 直 径 d 为 6mm表 8.3 水管直径经验值的选取塑件壁厚(mm) 水孔直径( mm)t2 d8102t4 d10122t4 d121418第 8 章 模 具 结 构 零 部 件 的 设 计8.1 模 架 的 选 择模 具 结 构 中 , 塑 件 有 推 杆 推 出 , 模 具 文 单 分 型 面 , 根 据 型 腔 的 排 布 形 式 ,选 用 B 型 直 浇 口 I 型 模 架 。 因 此 该 模 具 选 择 标 准 模 板 B2525506080GB/T1 25552006, 其 中 参 数 含 义 如 下 :B直 浇 口 I 型 模 架 ( 如 图 9.1 所 示 ) ;2016指 模 板 的 宽 和 长 分 别 为 200mm 和 160mm;50定 模 板 ( A 板 ) 厚 度 20mm;60动 模 板 ( B 板 ) 厚 度 35mm;80垫 板 ( C 板 ) 厚 度 30mm;8.2 导 向 机 构 选 择模 具 导 向 装 置 有 导 柱 导 套 的 轴 孔 配 合 移 动 , 分 别 安 装 于 动 模 、 定 模 上 。导 柱 导 向 机 构 包 括 导 柱 和 导 套 两 个 主 要 零 件 , 分 别 安 装 在 动 定 模 两 边 。 导 柱的 形 式 可 分 为 带 头 导 柱 和 肩 导 柱 , 设 计 中 考 虑 到 模 具 结 构 采 用 带 头 导 柱 。 第 9 章 注射机的校核19第 9 章 注 射 机 的 校 核9.1 最 大 注 射 量 的 校 核综 合 以 上 计 算 数 据 , 塑 件 与 浇 注 系 统 的 总 体 积 为 V=22.6cm3, 注 射 机 的 公称 注 射 量 200cm, 故 符 合 要 求 。9.2 锁 模 力 的 校 核模 具 锁 模 力 必 须 大 于 开 模 力 , 才 能 防 止 分 型 面 上 产 生 溢 边 , 保 证 塑 件 在 深度 方 向 的 尺 寸 、 外 观 、 精 度 等 要 求 2。F=(n A1+AJ)p 式 ( 11.1)式 中 : F涨 模 力 ( N) ; A1单 个 塑 件 在 模 具 分 型 面 上 的 投 影 面 积 , mm2;AJ浇 注 系 统 在 模 具 分 型 面 上 的 投 影 面 积 , mm2;p塑 料 熔 体 对 型 腔 的 成 型 压 力 , 其 大 小 一 般 是 注 射 压 力 的80%, p=0.8120Mpa=96Mpa;( 1) 单 个 塑 件 在 分 型 面 上 的 投 影 面 积 A1=4418.2mm2( 2) 成 形 时 塑 料 熔 体 塑 料 在 分 型 面 上 投 影 面 积 A。初 步 计 算 凝 料 在 分 型 面 上 投 影 面 积 约 为 88.9 mm2A= A1+ AJ=2*4418.2mm2+88.9mm2=8925.3mm2( 3) 成 型 时 熔 体 塑 料 对 动 模 的 作 用 力 FF=856.8KN 锁 模 力 F=900KN所 以 锁 模 力 合 适 。9.3 注 射 压 力 的 校 核注 射 压 力 的 校 核 是 额 定 注 射 压 力 大 于 成 型 时 所 需 的 注 射 压 力 , PE 塑 料 注射 成 型 时 所 需 的 注 射 压 力 为 30Mpa2, 注 射 机 的 额 定 注 射 压 力 为 120Mpa, 注射 压 力 符 合 。20第 11 章 设 计 总 结模具设计的目的应该从节约制造成本,减少手工生产,简化模具结构,增强模具结构性能,提高生产效率为出发点。不断研究先进的成型方案,塑件应采用良好的收缩性能,这样不仅能提高模具寿命,也能生产处质量更好的产品。设计合理的型腔型芯结构,不仅缩短了模具的设计周期,同时也减少了模具制造的工时,进一步的提高了仅以效益,模具的强度也得到了很大的改善

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号