资源目录

压缩包内文档预览:(预览前20页/共51页)

编号:6049257

类型:共享资源

大小:1.60MB

格式:RAR

上传时间:2017-11-01

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

运输

拖拉机

离合器

设计

- 资源描述:

-

- 内容简介:

-

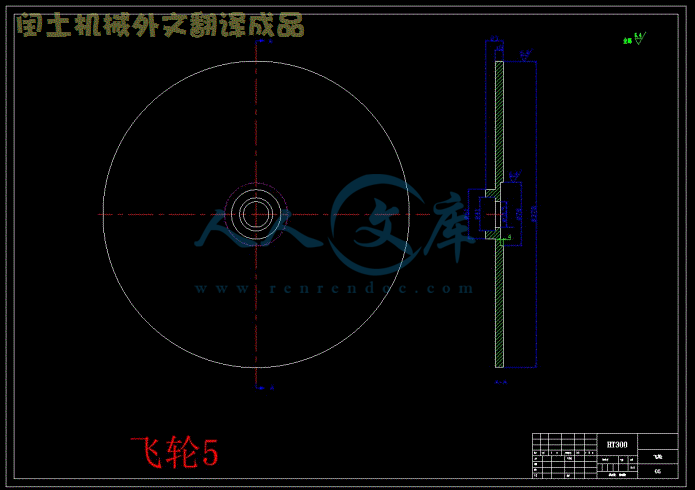

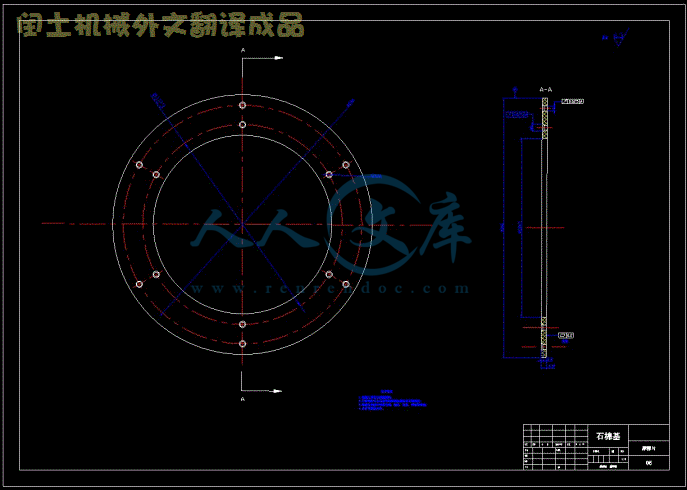

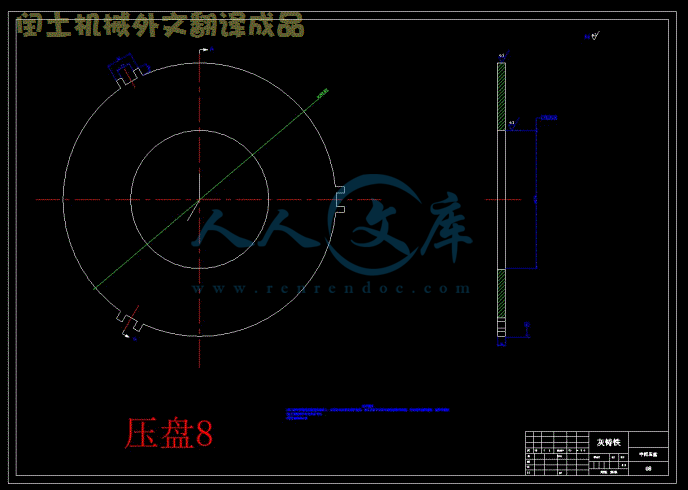

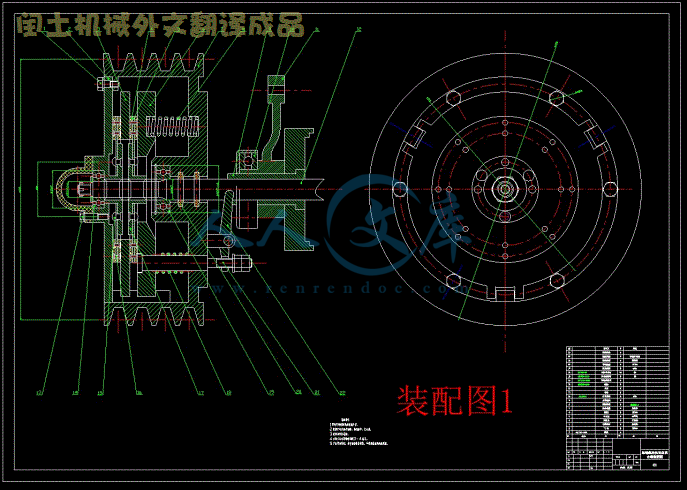

毕业设计(论文)中期报告题目:运输拖拉机双盘离合器设计1. 设计(论文)进展状况本设计已经完成以下内容:(1)对于在开题答辩中,老师提出的相关问题,进行了修改,完善了开题报告的内容和格式(2)根据设计任务书的相关要求,完成了对设计机构和传动系统的方案确定。(3)完成了外文名为:Investigation of surface characteristics and tribological behavior of clutch plate materials 论文的翻译。(4)在设计中对摩擦片的选用进行了计算,由公式 进行计算max10eTDA得到: 按照我国摩擦片尺寸标准,最终选定摩擦片外93.21016.5Dm径为 , 根据目前的设计经验 ,及 = 进行计算后,6 7.053.CCdD查表得到摩擦片内径 110mm;对从动盘毂的选择及校核,通过查表得到:d从动盘外径 160mm,发动机转矩 92.23N m,花键齿数 n10,花键cT外径 D23mm,花键内径 d18mm,齿厚 b3mm,有效长度 l20mm,挤压应=10Mpa,通过公式 对花键侧面压力进行校核max4()ePDZ,通过公式 些对花键挤压力进行校核3492.9(18)0PN=Pnhl挤,所以符合要求件;根据摩擦-33=.0a112M 挤 ( )片以及经验选择从动片外径 D=160mm;对螺旋弹簧进行计算,由公式计算弹簧的自由高度0(.5)Hndfi,由公式 计算弹簧83.142.071.5.2m0Hf的工作高度 =57.2-14.3=42.9mm,由公式 计算每个弹簧的最大axPKf载荷 ,最后对弹簧进行校核,一般规定校核离合max6.5.6.PN器分离时弹簧的最大负荷 , 得到 ,所以max(1.5)PP20max60.1452符合要求。最后对主轴进行了校核, 离合器在接合和完全接合时其轴都处于受扭状态,因此设计时必须对离合器轴进行扭转强度计算,由公式得max801ennTKMPaW,所以符合要求。3axax3.92087.9.2een nn Pad(5)在中期报告中完成了离合器设计草图 1。该离合器为双盘离合器,由主动部分、从动部分、压紧装置、分离装置四部分构成。通过飞轮与摩擦片的摩擦而实现动力的传递。当踩下离合器踏板时,通过分离套筒等分离装置在主轴上的径向移动,实现压盘与从动装置分离,进而使摩擦片与飞轮分离,这样就阻断了动力系统的传递。当松开踏板时,在弹簧弹力的作用下,压盘从新压在从动装置上,进而摩擦片与飞轮接合产生摩擦,实现动力的传递。图 1 双盘离合器1、 摩擦片 2、从动盘 3、压盘 4、传动销 5、压紧弹簧 6、分离轴承 7、分离套筒 8、分离叉2在设计中存在的问题以及措施 存在问题:在本设计中涉及到诸多非标准件的选用,虽然在以前的设计中也使用过,但使用次数有限,对该部件的结构、尺寸给予和经济性能考虑欠妥,因此,在设计中存在不配套现象,需要不停的修改。为此,我以后需要积极联系老师,以及积极和本组同学沟通,认真、细致、准确的完成本次设计任务。另外,在软件绘图中也存在一些小问题,致使一个操作重复多次,降低效率。解决措施:继续努力完成本次设计, ,加强有关本次设计各方面的知识,另从老师、同学中吸取经验,优化设计,以求准确的完成本次设计。3.后期工作安排对离合器的有关计算需要进一步完善,对于非标准件的设计需要进一步准确,例如对离合器外壳尺寸的设计,设计多厚才能及经济又耐用等。第 810 周:运用 CAD 辅助设计完成离合器装配图和零件图;完成离合器的接合过程和滑摩功验算 ;完成离合器的接合过程和滑摩功验算; 第 1112 周:对所有图纸进行校核 第 1315 周:整理编写设计说明书,所有资料请指导教师检查;准备毕业答辩。指导教师签字:年 月 日毕业设计(论文)开题报告题目:运输拖拉机双盘离合器设计1 毕业设计(论文)综述(题目背景、研究意义及国内外相关研究情况)1.1 题目背景、研究意义对工农 12 拖拉机离合器进行了改进设计,使之与 EM15D 拖拉机系列运输拖拉机配套,既满足了使用要求、简单化了结构,又降低了制造成本 1。在传动系统中,离合器位于发动机与变速器之间,其作用是使驾驶员可以发动与变速器接合或脱离 2。随着汽车发动机转速和功率的不断提高,单盘离合器应经不能满足需求。近年来甚至在重型汽车(发动机最大转矩不超过1000N.m)上的应用也日益增多 3。有些吨位较大的中型和重型汽车所要求的离合器传递的转矩相当大采用其他一些结构已经满足不了要求 4。在使用柴油机的汽车上,由于发动机转速低、振动大,所以单靠离合器 5。人们对离合器的要求越来越高。从提高离合器工作性能出发,传统的推式膜片弹簧离合器结构正逐步的向拉式结构发展,传统的操作形式正向自动形式发展。1.2 国内外相关研究情况1.2.1 国外运输拖拉机双盘离合器研究现状随着汽车运输业的发展,离合器还要在原有的基础上不断提高改进,以适应新的使用条件 6。从国外的发展动向来看,近年来车辆在性能上向高速发展,发动机的功率和转速不断提高,载货汽车趋于大型化。近年来,汽车的车速一直向高速发展。发动机的功率不断提高,在轿车中,排量 2 升一下汽油机的最高转速普遍为 50006000 转分,最高已达 7000 转分以上。国外大吨位牵引车应用不断增加。为适应各种动力输出在布置的要求,国外已经研究出不少于传统离合器截然不同的新结构,如最近美国丹纳(Dana)公司为重型汽车设计的新颖的“Spicer”离合器等 7。1.2.2 国内双盘离合器研究状况与进展汽车离合器行业厂于 1980 年在南京正式成立离合器协会,现有 128 家成员厂家 8。我国的离合器行业进过调整,国产离合器的种类已经全面覆盖国内重、中、轻、轿、微及农用等车辆的需求 9。随着汽车发动机转速功率的不断提高和汽车电子技术的高速发展,人们对离合器的要求越来越高,离合器的使用条件也越来越苛刻。从提高离合器性能的角度出发,传统推式膜片弹簧离合器的结构正逐步地向拉式膜片弹簧离合器结构发展,传统的操纵形式正向自动操纵形式发展。因此,提高离合器的可靠性和延长其使用寿命,适应发动机的高转速,增加离合器传递转矩的能力和简化操作,已成为离合器目前发展趋势 10。2 本课题研究的主要内容和拟采用的研究方案、研究方法或措施2.1 主要内容(1)了解运输拖拉机双盘离合器的性能要求;(2)了解运输拖拉机双盘离合器的工作原理,进行结构设计和计算分析;(3)设计指标:弹簧接合时的压力为2625N,分离时为3159N,传递最大扭矩为193.73N;(4)应用CAD系统对系统零件和装配的设计。2.2 拟采用的研究方案、研究方法2.2.1 双盘离合器的结构双盘离合器结构如图 1 所示。图 1 双盘离合器2.2.2 运输拖拉机双盘离合器方案的选择(1)离合器及接合方式的选择根据传递动力的方式,离合器分为摩擦式和液压式两种 11。目前摩擦式应用广泛,技术成熟度高,维护简单方便,非常适合应用农村地区实际的使用和维护。由于拖拉机在行驶过程中,需要常保持动力传递,而中断传动只是暂时的的需要,拖拉机离合器的主动部件和从动部件是经常处于接合状态的,因此选用常合式接触方式 12。(2)从动盘的选用从动盘是离合器的重要部件,分为带扭转减振器的从动盘和不带扭转减震器的从动盘 13,本次设计中选取的是不带扭转减振器的从动盘,其结构简单、重量较轻,从动盘中的从动片直接铆在从动盘毂上。(3)摩擦片的选择离合器片材料摩擦行为强烈影响离合器的使用和整个车辆的动态行为 14。摩擦式离合器按摩擦表面工作条件分为干式和湿式。湿式离合器一般用油泵泵油以冷却摩擦表面,在滑动摩擦过程中会产生热弹性失稳现象,且结构复杂,在广大的农村地区维护保养能力低下的情况下,不利于保障拖拉机持久正常的使用 15。因此在农业拖拉机上选用结构简单,维护方便的干式摩擦片。(4)弹簧的选择在现有的轮式拖拉机和部分履带拖拉机上都采用弹簧压紧式离合器 16。另外考虑到国内汽车行业的实际情况,为了使该离合器制造方便,加工工艺性好及结构简单等原因。故此次设计中拖拉机离合器压紧方式选择拖拉机常用的弹簧常压紧式离合器,压紧式离合器采用周布弹簧离合器模式。(5)压盘传力方式的选择压盘是离合器的主动部分,在传递发动机转矩时,它和飞轮一起带动从动盘转动,所以它必须和飞轮有一定的联系,但这种联系又应允许压盘在离合器分离过程中能自由地做轴向移动,使压盘和从动盘脱离接触。压盘和飞轮间常用的连接方式有:凸台式、键式、销式。在双片离合器中一般都采用综合式的连接方法,即中间压盘通过键,压盘则通过凸台 17。本设计的任务是双盘离合器,为了简化离合器的压盘驱动装置,使制造维修方便,因而采用传力销将飞轮与中间压盘、压盘连接在一起。3. 本课题研究的重点及难点,前期已开展工作3.1 本课题的重点和难点(1)是对双盘离合器的各种使用方式及零件的选择,(2)根据所给数据及所选零件的要求进行计算,(3)完成双盘离合器的设计内容及其装配图。3.2 前期已开展的工作:查阅各种学术文献,期刊杂志,科技报纸等资料深入了解本课题内容以及双盘离合器的组成、原理及具体工作状况。4. 完成本课题的工作方案及进度计划(按周次填写)(1)13 周:调研并收集资料,了解工作原理及特点,完成基础知识积累并撰写开题报告;(2)46 周:方案论证,深化方案具体实施步骤;(3)710 周:完成结构设计计算,图纸绘制,准备中期答辩;(4)1115 周:撰写毕业论文,论文修改,准备毕业答辩。5 指导教师意见(对课题的深度、广度及工作量的意见)指导教师:年月日6 所在系审查意见:系主管领导:年月日参考文献1李舍和.EM15D 运输拖拉机的的设计与校核J.山东农机, 1998,(6):7-8.2.ShaverR.ManuaiofTransmissionClutchSystemsAE17J.SAE,1997,(6):63-66.3李晓,崔树平.汽车底盘构造与维修M.北京:机械工业出版社,2004.4 阚萍.汽车构造与实训下底盘部分M.合肥:合肥工业大学出版社,2006.5 高连兴,崔帅兵.拖拉机汽车学下车辆底盘与理论M.北京:中国农业出版社,2009.6Andreas Fuchs .New Tractors with Dual-clutch TransmissionsJ.ATZoffhighway. 2012,27(20):22-27.7来可伟,陈志奇.外国汽车的发展状况 J.国外汽车,1973,(12):45-47.8严正峰.汽车离合器发展状况之我见 J.汽车与配件,1996,(21):22-23.9莼厚堂.2009 年我国客车市场竞争热分析与展望 J.城市车辆 ,2009, (4):29-32.10 温力,徐海巷.小四轮拖拉机离合器可靠性的分析与改进J. 农业装备与车辆工程,2012, (11):167-173.11 罗水华.湿式离合器金属带式无级变速器(CVT)D.浙江:杭州大学,2001.12 辽宁省机械工业局编.辽宁省机电产品样本农业机械类M.沈阳:辽宁省机械工业局,1974.13刘文举.汽车传动与行驶部件检修问题M.北京:人民邮电出版社, 1998.14邓涛,胡丰宾,孙冬野. 湿式多片离合器的热弹性失稳分析J.汽车工程,2012,34(10):918-921.15QianZou, ChethanRao , Gary Barber . Investigation of surface characteristics and tribological behavior of clutch plate materialsJ.Wear,2013,302(06).1378-1383.16 徐安.汽车底盘M.北京:机械工业出版社, 1981.17 明平顺,袁建新.汽车构造D.武汉:武汉理工大学,2009.本科毕业设计(论文)题目:运输拖拉机双盘离合器设计运输拖拉机双盘离合器设计摘 要离合器是汽车在传动系中直接与发动机相连接的总称,其功用是切断和实现对传动系的动力传递以保证汽车在起步时将发动机与动力系平顺接合,确保汽车平稳起步;在换挡时将发动机与传动系分离,减少变速器中换挡齿轮的冲击;在工作中受到最大的动载荷时,能限制传动系所承受的最大转矩,防止传动系各零件因过载而损坏;有效地降低传动系中的震动与噪声。为了提高农业机械化耕作的水平,加快实现农业现代化的步伐,根据现有某拖拉机离合器的工作情况及其使用性能,完成对某拖拉机离合器的设计。通过离合器设计,使整车的性能更加优良。在设计离合器时首先应根据车型的类别、使用要求等合理选择离合器型式,并合理选择储备系数、压紧力、摩擦片尺寸等主要参数的具体值,之后进行离合器验算(主要进行磨损、滑磨功及其发热验算)和对主要零件的强度计算,并完成了装配图和一些零件图的绘制。实现了离合器的良好使用性和结构工艺性。关键词:拖拉机;离合器;储备系数;压紧力;摩擦片尺寸Transport Tractor Double Disk Clutch DesignAbstractThe clutch is the assembly which connet with each other at first hand between engine and transmission, its effect is a cutting and realization to the power deliver of transmission, connecting together engine and transmissions are going smoothly while the car is going to start, insure the steady of vehicle; While shiting gear, separates the clutch and gearbox, reduce to shift gear the impact between gear in the gearbox; While being dynamic load by the maximum in the operate, can limit the breakdown torque, pull out torque that the transmission department bear, keep each parts of transmission from damage because of the overload; Reduce vibrate and noise within the transmission availably.In order to increase the level of agricutural mechanization in farming, to accelerate the pace of agricultural modernization, accoring to the existing clutch of a trator and use of the performance of the work to complete the design of the clutch of a tractor. Through the design of the cluth, so that more excellent performance vehicle.When the first clutch in the design should be based on the type of model, requirements for areasonable choice to use the clutch, and a reasonable choice reserve coefficient, compaction, and friction, such as chip size of the specific value of the main parameters.Checked affter the clutch (mainly for wear,sliding wear and heat checking Gong)and the main parts of the strengh calculation,and the completion of the assembly drawing and mapping a number of parts. To achieve good use of the clutch and the structure of technoloogy.Key Words: Tractor;Clutch;Reserve coefficient;Pressed power;Friction plate size目 录1 绪 论 .11.1 离合器概述 .11.2 离合器的功能 .21.3 离合器的工作原理 .31.4 离合器的分类 .41.5 离合器的设计要求 .62 离合器设计方案的选择 .72.1 从动盘数及干、湿式的选择 .72.2 压紧弹簧的结构形式及布置 .82.3 压盘的驱动方式 .102.4 分离杠杆的结构形式 .112.5 分离轴承的类型 .122.6 从动部分的设计 .122.6.1 从动盘总成 .122.6.2 摩擦片 .132.6.3 从动片 .142.7 离合器盖的设计 .152.8 离合器的通风散热措施 .163 离合器主要部件的设计计算 .173.1 离合器的储备系数 .173.2 摩擦片外径 D 和内径 d.173.3 从动盘毂 .193.4 从动片 .223.5 圆柱螺旋弹簧的设计 .233.6 离合器周的计算 .253.7 压盘的设计 .263.8 离合器盖的设计 .273.9 滑磨功的计算 .273.10 离合器发热验算 .284 离合器操纵系踏板的操纵系统设计 .30I4.1 踏板位置 .304.2 踏板行程 .304.3 踏板力 .314.4 操纵系统周边工作环境和时间因素的影响 .315 结论 .32致 谢 .34参考文献 .36毕业设计(论文)知识产权声明 .37毕业设计(论文)独创性声明 .3811 绪 论1.1 离合器概述在汽车传动系统中,离合器是一种分离、接合装置,通过离合器的分离和接合实现对传动系动力的中断和传递。在汽车的转动系中设置离合器主要是由于:目前,汽车上仍广泛采用复式发动机做动力,这种发动机有一个最低稳定转速,而发动机的工作转速总是大于这个最低转速。若发动机转速低于这个最低稳定转速,发动机将熄火而停止工作。另外,在低速时发动机无法产生足够的动力,在汽车起步时,其车速是有零逐渐增加。因此,为了使汽车平稳起步,就需要在汽车驱动轮与发动机飞轮之间有一个既能传递动力又能产生滑转的装置,这个装置就是离合器。对于以内燃机为动力的汽车,离合器在机械传动系中是作为一个独立的总成而存在的,它是汽车传动系中直接与发动机相连的总成。目前,各种汽车广泛采用的摩擦离合器是一种依靠主从动部分之间的摩擦来传递动力且能分离的装置。它主要包括主动部分、从动部分、压紧机构、和操纵机构等四部分。在传动系统中,离合器位于发动机与变速器之间,其作用是使驾驶员可以发动与变速器接合或脱离,保证汽车起步时将发动机与传动系平顺地接合,确保汽车平稳起步 1;在换档时将发动机与传动系分离,减少变速器中换档齿轮之间的冲击;在工作中受到较大的动载荷时,能限制传动系所承受的最大转矩,以防止传动系各零件因过载而损坏;有效地降低传动系中的振动和噪声。本设计对工农 12 拖拉机离合器进行了改进设计,使之与 EM15D 拖拉机系列运输拖拉机配套,既满足了使用要求、简单化了结构,又降低了制造成本 2。随着汽车发动机转速和功率的不断提高,单盘离合器应经不能满足汽车的需求。近年来双盘离合器甚至在重型汽车(发动机最大转矩不超过 1000N.m)上的应用也日益增多 3。 有些吨位较大的中型和重型汽车所要求的离合器传递的转矩相当大采用其他一些结构已经满足不了要求 4。在使用柴油机的汽车上,由于发动机转速低、振动大,所以单离合器已经不能满足需求 5。人们对离合器的要求越来越高,从提高离合器工作性能出发,传统的推式膜片弹簧离合器结构正逐步的向拉式结构发展,传统的操作形式正向自动形式发展。随着汽车运输业的发展,离合器还要在原有的基础上不断提高改进,以适应新的使用条件 6。从国外的发展动向来看,近年来车辆在性能上正向高速发展。2发动机的功率和转速不断提高,载货汽车趋于大型化。近年来,汽车的车速一直向高速发展。发动机的功率不断提高,在轿车中,排量 2 升一下汽油机的最高转速普遍为 50006000 转每分,最高已达 7000 转每分以上。国外大吨位牵引车应用不断增加。为适应各种动力输出在布置的要求,国外已经研究出不少与传统离合器截然不同的新结构,如最近美国丹纳(Dana)公司为重型汽车设计的新颖的“Spicer”离合器等 7。汽车离合器行业厂于 1980 年在南京正式成立离合器协会,现有 128 家成员厂家 8。我国的离合器行业经过调整,国产离合器的种类已经全面覆盖国内重、中、轻、轿、微及农用等车辆的需求 9。随着汽车发动机转速功率的不断提高和汽车电子技术的高速发展,人们对离合器的要求越来越高,离合器的使用条件也越来越苛刻。从提高离合器性能的角度出发,传统推式膜片弹簧离合器的结构正逐步地向拉式膜片弹簧离合器结构发展,传统的操纵形式正向自动操纵形式发展。因此,提高离合器的可靠性和延长其使用寿命,适应发动机的高转速,增加离合器传递转矩的能力和简化操作,已成为离合器目前发展趋势 10。拖拉机离合器设计特点之一要考虑其使用条件的复杂多变,同一辆拖拉机在在各种地区所面临的使用条件,如道路、气候、维修能力和燃料供应等有很大不同。因此,设计人员一定要仔细研究各种车辆的使用条件,精心设计才能确定合理方案,是离合器在复杂条件下也能良好工作,提高工作效率。综上所述,汽车设计设计到多种专业学科和各种不同的要求,故要完成一个成功的设计,必须应用系统工程的观点和方法,全面均衡的,有层次的处理各种不同要求,使整车的设计达到技术经济和工艺的有机结合,设计中考虑欠周就会影响产品功能的发挥和在市场竞争中的能力。所以对设计技术必须精益求精,不断完善,才能设计出符合设计要求的物美价廉的产品。1.2 离合器的功能保证汽车平稳起步:起步前汽车处于静止状态,如果发动机与变速箱是刚性连接的,一旦上档,汽车由于突然接上动力突然前冲,不但会造成机件的损伤,而且驱动力也不足以克服汽车前冲产生的巨大惯性力,使发动机转速急剧下降而熄火。如果在起步时利用离合器暂时将发动机和变速箱分离,然后离合器逐渐接合,由于离合器的主动部分与从动部分之间存在着滑磨的现象,可以使离合器传出的扭矩由零逐渐增大,而汽车的驱动力也逐渐增大,从而使汽车平稳起步。便于换档:汽车在行驶过程中,经常换用不同的变速档位,以适应不断变化的行驶条件。如果没有离合器将发动机与变速箱暂时分离,那么变速箱中啮3合的传力齿轮会因载荷没有卸除,其啮合齿面间的压力很大而难于分开。另一对待粘合齿轮会因二者圆周速度不等而难于啮合。即使强行进入啮合也会产生很大的齿端冲击,容易损坏零件。利用离合器是发动机和变速箱暂时分离后进行换挡,则原来啮合的一对齿轮因载荷卸除,啮合面间的压力大大减小,容易分开。而待啮合的玲一对齿轮,由于主动齿轮与发动机分开后转动惯量很小,采用合适的换挡动作就能使待啮合大齿轮圆周速度相等或接近相等,从而避免或减轻齿轮间的冲击。防止传动系过载:汽车紧急制动时,车轮突然急剧降速,而与发动机相连的传动系由于旋转的惯性,仍保持原有的转速,这往往会在传动系统中产生远大于发动机转矩的惯性矩,使传动系零件容易损坏。由于离合器是靠摩擦力传来转矩的,所以当传动系内载荷超过摩擦力所能传递的转矩时,离合器的主、从动部分就会自动打滑,因而起到了防止传动系过载的作用。1.3 离合器的工作原理离合器的主动部分和从动部分借接触面间的磨擦作用,或者是用液体作为传动介质(液力耦合器) ,或者是用磁力传动(电磁离合器)来传递转矩,使两者之间可以暂时分离,又可以逐渐接合,在传动过程中又允许两部分相互转动。目前在拖拉机上广泛采用的是用弹簧压紧的摩擦离合器(简称摩擦离合器) 。发动机发出转矩,通过飞轮及压盘与从动盘接触面的磨擦作用,传给从动盘。当驾驶员踩下离合器踏板时,通过机件的传递,使螺旋弹簧带动压盘后移,此时从动部分与主动部分分离,其结构如图 1.1 所示3图 1.1 离合器结构41.4 离合器的分类按操作方式,离合器可以分为外力操纵式离合器和自动离合器。外力操纵式离合器有机械操纵式、电磁操纵式、液压操纵式和气动操纵式等。机械操纵式离合器又可以分为刚性、摩擦、离心和超越等几类。自动离合器能够自动进行结合或分离,不需要人来操纵。自动离合器有超越离合器、离心离合器和安全离合器等几种。根据离合器的传力方式,离合器分为摩擦式和液压式两种 11。拖拉机上目前广泛采用摩擦式离合器。它基本上是由主动部分、从动部分和压紧机构和操纵机构四部分组成。它可以按摩擦面的工作条件分为干式和湿式:按片数可以分为单片、双片和多片;按压紧方式分为弹簧压紧、杠杆压紧式和液压压紧式,现有轮式拖拉机和部分履带拖拉机都采用脚踏板操纵的弹簧压紧式;按离合器在传动系中的作用分为单作用和双作用 12。主、从动部分和压紧机构是保证离合器处于接合状态并能传动动力的基本结构,而离合器的操纵机构主要是使离合器分离装置。发动机是摩擦离合器的主动件,带有摩擦片的从动盘和从动毂借滑动花键与从动轴(即变速器的主动轴)相连。压紧弹簧则将从动盘压紧在飞轮端面上。发动机转矩即靠飞轮与从动盘接触面之间的磨擦作用而传到从动盘上,再由经过从动轴和传动系中一系列部分传给驱动轮。压紧弹簧的压紧力越大,则离合器所能传递的转矩也越大。由于拖拉机在行驶过程中,需经常保持动力传递,而中断传动只是暂时的需要,因此汽车离合器的主动部分和从动部分是经常处于接合状态的。摩擦副采用弹簧压紧装置即是为了适应这一要求。当希望离合器分离时,只要踩下离合器操纵机构中的踏板,套在从动盘毂的环槽中的拨叉便推动从动盘克服压紧弹簧的压力向松开的方向移动,而与飞轮分离,摩擦力消失,从而中断了动力的传递。当需要重新恢复动力时,为使拖拉机速度和发动机转速变化比较平稳,应该适当控制离合器踏板回升的速度,使从动盘在压紧弹簧压力作用下,向接合的方向移动与飞轮恢复接触。二者接触面间的压力逐渐增加,相应的摩擦力矩也逐渐增加。当飞轮和从动盘接合还不紧密,二者之间摩擦力矩比较小时,二者可以不同步旋转,即离合器处于打滑状态。随着飞轮和从动盘接合紧密程度的逐步增大,二者转速也渐趋相等。直到离合器完全接合而停止打滑时,汽车速度方能与发动机转速成正比。摩擦离合器所能传出的最大转矩取决于摩擦面间的最大静摩擦力矩,而后5者又由摩擦面间最大压紧力和摩擦面尺寸及性质决定。故对于一定结构的离合器来说,静摩擦力矩是一个定值,输入转矩一达到此值,离合器就会打滑,因而限制了传动系所受转矩,防止超载。为了表达清楚摩擦式离合器种类用图1.2显示其相互关系。图 1.2 汽车机械式离合器分类图61.5 离合器的设计要求在设计离合器时,应根据车型的类别,使用要求制造条件以及“三化” (系列化、通用化、标准化)要求等,合理选择离合器结构。在离合器的结构设计时必须综合考虑一下几点:1) 在任何行驶条件下,传递发动机最大扭矩的能力有适当的储备。2) 接合要平顺,以保证汽车起步的平稳,没有抖动和冲击3) 分离时要彻底。4) 离合器从动部件传动惯量要小,以便换挡和减少换挡时齿轮的冲击。5) 具有降低噪声的能力,对于怠速时的震动和噪声的能力,对怠速时的振动和噪声也要引起重视。6) 具有良好的散热条件和必要的热容量,以保证离合器工作温度不以过高。7) 操纵轻便。8) 使用寿命要长,力求与汽车传动系其它总成等寿命。9) 离合器使用过程中,摩擦扭矩变化要求,从保证离合器工作性能稳定。10) 结构简单,紧凑,质量小,工艺性好,维修方便及适合大批量生产。72 离合器设计方案的选择2.1 从动盘数及干、湿式的选择单片干离合器如图 2.1 所示,结构简单,轴向尺寸紧凑,分离彻底,从动件转动惯量小,散热性好,采用轴向有弹性的从动盘时也能接合平顺。对轿车和轻型、微型货车而言,发动机的最大转矩一般不大。因此,单片离合器广泛用于各级轿车及微、轻、中型与货车上,在发动机转矩不大于 1000N.m 的大型客车和中型货车上也有所推广。当转矩更大时刻采用双片离合器。图 2.1 单片离合器双片离合器图 2.2 与单片离合器相比,由于摩擦面增多使传递转矩的能力增大,接合也更平稳、柔和;在传递相同转矩的情况下,其径向尺寸较小,踏板力较小。但轴向尺寸加大且结构复杂;中间压盘的通风散热性差易引起过热而加快摩擦片的磨损甚至烧伤碎裂;分离行程大,调整不当分离也不易彻底;从动件转动惯量易使换挡困难等。仅用于传递的转矩且径向尺寸受到限制时8图 2.2 双片离合器多片湿式离合器 摩擦面更多,接合更加平顺柔和;摩擦片浸在油中工作,表面磨损小。但分离行程大、分离也不易彻底,特别是在冬季油液黏度增大时;轴向尺寸大;从动部分的转动惯量大,故过去未得到推广。近年来,由于多片湿式离合器在技术方面的不断完善,重型车又有采用,并不断增加。因此它采用油泵对摩擦表面强制冷却,使起步时即使长时间打滑也不会过热,起步性能好,并且使用寿命较干式高出 5-6 倍。多片离合器多用于重型货车和自卸车上。本次设计为拖拉机离合器的设计,是在工农 12 的基础上进行改进的。故选用双片湿式摩擦式离合器作为本次设计对象。它由从动盘、压紧驱动装置、压紧弹簧、离合器盖、分离杠杆、分离轴承等构成。2.2 压紧弹簧的结构形式及布置离合器压紧弹簧的结构行式有:圆柱螺旋弹簧、矩形断面的圆锥螺旋弹簧和膜片弹簧等。可采用沿圆周布置、中央布置和斜置等布置形式。根据压紧弹簧的型式及布置,离合器分为:周置弹簧离合器、中央弹簧离合器、斜置弹簧离合器、膜片弹簧离合器。周置弹簧离合器的压紧弹簧是采用圆柱螺旋弹簧并均匀布置在一个圆周上。有的重型汽车将压紧弹簧布置在圆心的两个圆周上。周置弹簧离合器的结构简单、制造方便,过去广泛应用与各类型汽车上。现代由于轿车发动机转速的提高,在高转速离心力的作用下周置弹簧易歪斜甚至严重弯曲鼓出而显著降低压紧;另外,也使弹簧靠到定位座柱上而使接触部位严重磨损甚至出现断裂现象。在中、重型汽车上,周置弹簧离合器仍得到采用。在设计上应注意弹簧与压盘的隔热,例如加装隔热垫、加强散热通风等,因弹簧易受压盘热而回火失效。8为了保证摩擦片上的压力均匀,压簧的数目不应太少,且要随摩擦片直9经增大而增多。在选择离合器的后备系数时应考虑到这种离合器在摩擦片磨损后压盘的压紧力无法调整。中央弹簧离合器采用一个矩形断面的圆锥螺旋弹簧或用 1-2 个圆柱螺旋弹簧做压簧并布置在离合器中心的结构形式,称为中央弹簧离合器。这是压簧不与压盘直接接触,因此压盘由于摩擦而产生的热量不会直接传给弹簧而使其回火失效。压簧的压紧力是径杠杆系统作用于压盘,并按杠杆比放大,因此可用力量较小的弹簧得到足够的压盘压紧力,使操纵较轻便。压盘的压紧力可通过调整垫片或螺纹进行调整。因此,当摩擦表面磨损后经调整即可恢复规定的压紧力,故设计时离合器的后备系数可选的小些,这样也就减小了压紧力和分离力。为了使压盘的压紧力分布均匀,使离合器接合柔和,采用数目较多的、由弹簧做成的杠杆称为弹性压杆,其内端的孔内装有由座圈定位的钢球以形成铰链。其中常做成叶片形状以利于离合器的通风散热。采用中央圆柱螺旋弹簧离合器时离合器的轴向尺寸较大,而矩形断面的锥形弹簧则可明显缩小轴向尺寸,但其制造比较困难 13。斜置弹簧离合器是重型汽车采用的一中新型结构。以数目较多的一组圆柱螺旋弹簧压紧,分别以倾角斜向上作用于传力套上,后者再推动压杆并按杠杆比放大后作用到压盘上。这时,作用在压杆内端的轴向推力等于弹簧压力 F 的轴向分力,即。当摩擦片磨损后压杆内端随传力套前移,使弹簧伸长,压力 F减小,倾角也减小,而则增大。这样即可使在摩擦片磨损范围内压紧弹簧的轴向推力几乎保持不变,从而使压盘的压紧力几乎保持不变。同样,当离合器分离时后移套,也大致不变。因此,斜置弹簧离合器与前两种离合器相比,突出优点是工作性能稳定,也取得一定得应用。膜片弹簧离合器作为压紧弹簧的所谓膜片弹簧,是由弹簧钢制成的、具有“无底碟子”形状的截锥形薄壁膜片,且自其小端在锥面上揩油许多径向切槽,以形成弹性杠杆,而其余未切槽的大端锥部分则起弹簧作用。膜片弹簧的两侧有支撑圈,后者借助于固定在离合器盖的一些铆钉来安装定位。当离合器盖未固定到飞轮上时,膜片弹簧不受力而处于自由状态。当离合器盖用螺栓固定到飞轮上时,由于离合器靠向飞轮,后支撑圈则压膜片弹簧使其产生弹性变形,锥顶角变大,甚至膜片弹簧近乎变平。同时在膜片弹簧的大端对压盘产生压紧力使离合器处于接合状态。当离合器分离时,分离器分离时,分离轴承前移使膜片弹簧压前支撑圈并以其为指点发生反锥形的转变,使膜片弹簧大端后移,并通过分离钩拉动压盘使离合器分离。本次设计题目为拖拉机双盘离合器设计,根据需要,选择周置螺旋弹簧离合。102.3 压盘的驱动方式压盘是离合器的主动部分,在传递发动机时它和飞轮一同带动从动盘转动,所以它应与飞轮链接在一起。但这种链接应允许压盘在离合器分离过程中能自由的作轴向移动。压盘与飞轮的连接方式或其驱动方式:凸块-窗孔式、传力销式、键式(键槽-指销式)以及弹性传动式等。凸块-窗孔式是在单片离合器中曾长期采用的传统结构见图 2.3(a)。该结构是在压盘外缘铸出 3-4 个凸 块,装配时伸入离合器盖对应的长方形窗孔中,而离合器盖则与飞轮相连。考虑到摩擦片磨损后压盘将向前移,因此凸块应该突出窗孔以外。其结构简单,但凸块与窗孔的配合处磨损后易使定心精度降低而失去平衡,且会产生冲击和噪音。因此,在现代离合器中已很少采用。传力销式是双片离合器采用传统结构,它是沿圆周均匀分布的几个传力销将飞轮与中间压盘、压盘连接在一 起见图 2.3(b) 。键式也是一种压盘的驱动方式,包括键槽-指销式及键齿式两种,它是用键槽-指销或键齿将压盘与飞轮连接而有不影响分离时压盘的轴向移动见图2.3(c)和(d) 。在双片离合器的结构中也是有采用综合式的压盘驱动方式,即中间压盘通过键、压盘则通过凸块-窗孔驱动 14。图 2.3 压盘的驱动方式上述的几种压盘驱动方式有一个共同的缺点,即连接之间有间隙(如凸块与窗孔之间的间隙约为 0.2mm 左右) 。这样,在传动时将产生冲击和噪声。且随11着接触部分磨损的增加,间隙将增大,引起更大的冲击和噪声,甚至可能导致凸块根部出现裂纹而造成零件的早期损坏。另外,在离合器分离时,由于零件间的摩擦将降低离合器操纵部分的传动效率。为了消除上述缺点,近年来广泛采用了弹性传动片的传力方式。用螺钉固定在压盘上,弹性传动片是由薄片弹簧钢带冲压制成见图2.3(e) ,其一端铆在离合器盖上,另外一端用螺钉固定在压盘上,且多用 3-4组(每组 2-3)沿圆周作切向布置以改善传动片的受力状况,这时,当发动机传动片受拉,当拖拉机驱动时传动片受压。这种用传动片驱动压盘的方式不仅消除了上述缺点,而且简化了结构,降低了对装配精度的要求且有利于压盘的定中。此次设计为双盘周置螺旋弹簧离合器,压盘驱动方式选择弹性传动片方式。2.4 分离杠杆的结构形式在周置弹簧离合器中一般采用 3-6 个分离杠杆或简称分离杆;在中央弹簧离合器中则只有弹性压杆而没有分离杠杆;在斜置弹簧离合器中也只有压杆;在膜片弹簧离合器中,分离杠杆的作用由膜片弹簧本身形成的弹性杠杆来完成。此次设计周置圆柱螺旋弹簧离合器,经常采用的分离杠杆结构型式如图2.4 有 2-4 所示的几种。对它们的共同要求是:杠杆应有足够的刚度;其支撑处的摩擦损失要小;其支撑机构与压盘的驱动机构在运动时不发生干涉;分离杠杆内端的位置应便于调整以便分离轴承能同时均衡地压紧所有分离杠杆;分离杠杆的质心要设计得尽量靠近其中间支撑处,以避免在高速时分离杠杆的离心力造成压紧力的降低。如图 2.4(d)所示的所谓摆动块分离杠杆,是由钢板冲压制而成。结构比较简单,调整方便,还具有磨损小等优点,所以在汽车上得到广泛应用。11图 2.4 离合器分离杠杆的结构形式1 滚销;2-支撑销;3-滚针轴承;4-调整螺栓;5-摆动块;6-浮动销;7-调整螺栓12摆动块式分离杠杆由分离杠杆及其浮动销、调整螺栓、摆动块、分离杠杆弹簧组成,弹簧向前推动分离杠杆使其浮动销靠向调整螺栓装浮动销的大孔(孔径比浮动销直径大许多)的前缘平面处。当离合器处于接合状态时,分离杠杆的内端被推向前,浮动销则沿螺栓孔的平面移向內缘,与此同时摆动块的前端在分离杠杆上的支点则作圆弧移动(移动量一般都不大,约 2mm) ,并以此协调与沿轴移动,避免发生干涉。2.5 分离轴承的类型分离轴承在工作中主要承受轴向力;在分离离合器时由于分离轴承旋转产生离心力,形成其径向力。故离合器的分离轴承主要有径向止推轴承和止推轴承两种。前者适用于高速低轴向负荷,后者适用于相反情况。设计题目为运输拖拉机离合器的设计,故选用止推轴承。图 2.5 是几种分离套筒及分离轴承的形式图 2.5 几种分离轴承及分离套筒2.6 从动部分的设计2.6.1 从动盘总成简单的从动盘由从动片、摩擦片及从动盘毂铆接而成,其结构简单、质量小、有时用于运输拖拉机尤其是双盘离合器中。从动盘总成如图 2.6 所示。13图 2.6 从动盘总成采用带扭转减震器的从动片是现在汽车的发展趋势,这时,从动片与花键毂间通过减震弹簧相连,具有切向弹性以消除高频共振起缓冲作用。从动盘、花键毂与减震盘间有减震摩擦片,装蝶形垫片作弹性夹紧后起摩擦阻尼作用,并使阻尼力矩保持稳定,以吸收部分能量、衰减低频振动。扭转减震器按发动机及传动系专门设计并经试验修正,则可得到最佳减震,降低效果 15。2.6.2 摩擦片离合器片材料摩擦行为强烈影响离合器的使用和整个车辆的动态行为 16。摩擦式离合器按摩擦表面工作条件分为干式和湿式。湿式离合器一般用油泵泵油以冷却摩擦表面,在滑动摩擦过程中会产生热弹性失稳现象。 17顾散热好、磨损小,能适应恶劣的工作条件而不至于烧损。但是结构复杂,在广大的农村地区维护保养能力低下的情况下,不利于保障拖拉机持久正常的使用,因此在农业拖拉机上选用结构简单,维护方便的干式摩擦片。摩擦片对离合器的工作性能及可靠性、耐久性都有很大影响。摩擦片的要求是:摩擦系数稳定,温度、摩擦速度及单位压力的变化对其影响要小;热稳定性要好;有足够的机械强度及耐磨性;磨合性能好,不至于刮伤飞轮及压盘14等的表面;长期停放时摩擦面间不发生“粘着” ;在高速条件下工作要求材料密度小;油、水对摩擦性能的影响最小;接合时应平顺、无“咬住”或“抖动”现象等。当前采用最广的石棉塑料摩擦片如图 2.7 是由耐热性和化学性都比较好的石棉或石棉织物与黏合剂和特种添加剂等材料混合后热压制成。其摩擦数约为 1.3-0.45.由于其造价低,密度小且对大多数在正常条件下工作的汽车来说能满足使用要求,使用效果也良好,顾得到广泛应用。此次设计摩擦片材料选取石棉基。图 2.7 摩擦片结构图2.6.3 从动片从动片都做得比较薄,并使其质量分布尽可能地靠近旋转中心,以减小其转动惯量。为了使离合器接合平顺,从动片尤其是单片离合器的从动片,一般都使其有轴向弹性。最简单的方法是从动片上开 T 形槽,外缘形成许多扇形,并将它们冲压成一次向不同方向弯曲的波浪形。两边的摩擦片则分别铆在每相隔一个的扇形片上。在离合器结合时,从动片被压紧,弯曲的波浪形扇形部分被逐渐压平,使从动盘上的压力和传递的转矩逐渐增大,故接合平顺柔和。这15种切槽有利于减少从动片的翘曲。其缺点是很难保证每片扇形部分的刚度完全一致。在载货汽车上常采用一种所谓组合式从动片。这种结构在靠近压盘的一侧的从动片上铆着波形弹簧片,摩擦片则铆在波形弹簧片上,而靠近飞轮一侧的摩擦片则直接铆在从动片上。其转动惯量较大,但对于要求刚度较高,外形稳定性好的大型从动片来说,这种结构也可以采用。双片离合器由于本身接合比较平顺,故一般都不采用有轴向弹性的从动片。否则将会引起大大增加踏板工作行程或是要缩小分离杠杆比而使踏板操纵力增大等不良后果。本次采用的如图 2.8 所示的摩擦片与从动片可铆接也可粘接。铆接铆钉应由铜或铝等较软的金属制造,铆接的优点是可靠且换装摩擦片方便。粘接可增加摩擦面积且摩擦片厚度得利用也较好。图 2.6 从动片结构2.7 离合器盖的设计对离合器盖结构设计的要求有:(1)应具有足够的刚度,以免影响离合器的工作特性,增大操纵时的分离行程,减小压盘升程,严重时使摩擦面不能彻底分离。为此可采取如下措施:适当增大盖的板厚,一般为 3-5mm 低碳钢板冲压成比较复杂的形状。尺寸大的16离合器盖可改用铸造。(2)应与飞轮保持良好的对中,以免影响总成的平衡和正常工作。对中方式采用定位销或定位螺栓,也可采用止口对中。(3)盖的螺旋弹簧支撑处应具有尺寸精度。(4)为了便于通风散热,防止摩擦表面温度过高,可在离合器盖上开较大的通风口,将离合器制成特殊的叶轮形状,或在盖上加设通风扇片等,用以鼓风。2.8 离合器的通风散热措施提高离合器工作性能的有效措施是借助于其通风散热系统降低其摩擦表面的温度。在正常使用条件下,离合器压盘工作表面的温度一般均在 180C 一下。随着温度的升高,摩擦片的磨损将加快。当压盘工作表面的温度超过 180C-200C 时,摩擦片的磨损速度将急剧升高。在特别严酷的使用条件下,该温度有可能有达到 1000C,在高温下压盘会翘曲变形甚至会产生裂纹和碎裂;由石棉摩擦材料制成的摩擦片也会烧裂和破坏。为防止摩擦表面的温度过高,除压盘上没设置散热或鼓风机;在双片离合器中间压盘体内铸造出足够多的导风槽,这种结构措施在单片离合器压盘上也开始使用;将离合器盖和压杆设计成带有鼓风叶片的结构;在保证有足够刚度的前提下载离合器盖上开出较多或较大的通风口,以加强摩擦表面的通风散热和清除摩擦产生的材料粉末;在离合器壳上设置离合器冷却气流的入口和出口等所谓通风窗,在离合器壳内装设为冷却气流导向的导流罩,以实现对摩擦表面有较强定向气流通过的通风散热等。173 离合器主要部件的设计计算3.1 离合器的储备系数 选用功率为 14.71KW,转速为 2200r/min 的发动机作为输入系统。发动机传递到离合器上的最大扭矩为:(3.1)max14.7950693.220ePTi NmN式中:P发动机额定功率N发动机额定转速iV 带传动比储备系数 是离合器的最大摩擦转矩 与发动机标定转矩 之比。可写成 :cTmaxeT(3.2)maxce储备系数 的大小对离合器的工作性能影响很大: 太小,在压紧力或摩擦系数降低时,就会出现传递扭矩能力不够的情况,使离合器不能可靠地传递发动机全部转矩,并会使滑磨功增加;增大 可以减少滑磨功,减轻发热和磨损,但却使瞬时发热增大,并使离合器尺寸变大,传动系过载保护减弱,操纵功增加。对于弹簧压紧和带有补偿弹簧的杠杆式干式离合器,一般 ;对于刚性杠杆压紧式离合器 ;对于干式、2.53.5弹簧压紧式, ;湿式离合器 。.461.20在工作繁重、离合器频繁或发动机转速高时, 应该取较大些。如果摩擦系数和压紧力能保持稳定而很少变化,则 可取小一些。另外,当实际有效压紧力和名义压紧力的差值增大时,应该取较大的 。由选取的发动机功率及其所给定的传递到离合器的最大摩擦功得储备系数: max193.72.08ceT3.2 摩擦片外径 D 和内径 d摩擦件是摩擦离合器的主要组成元件,其工作表面材料的物理性质和机械性能直接影响离合器的工作性能。对材料的主要 要求是:摩擦系数大而且稳定,动摩擦系数应尽量与静摩擦系数相近;强度高,能承受冲击,高速时不易破裂17和剥落;耐磨、耐高温、耐腐蚀和导热性能好,热变形小;长期静置时应不致18黏连。此外,还要求使用寿命长,容易加工和价廉等。常用的摩擦面材料有粉末冶金材料、石棉基材料和纸基材料。粉末冶金材料;表面许用温度、许用压力、高温下摩擦系数和寿命都较高。铜基粉末冶金材料主要用于湿式摩擦面,铁基粉末冶金材料摩擦系数和许用 压力都较铜基为高,但耐磨性较低,多用于干式摩擦面。石棉基材料:用石棉加黏结剂和填料模压而成,固结在钢或铁用石棉、植物纤维或两者的底板上,许用工作温度较低,石棉衬片是目前使用最为广泛的摩擦件。纸基材料:用石棉、植物纤维或两者的混合物相互交织,再加填料后由树脂等粘接而成。这种材料具有多空性,摩擦性能好,动、静摩擦系数相近,而且成本较低。对于某型拖拉机离合器,选用性能较好,成本较低的石棉基材料作为摩擦件。离合器的外径可以由公式(3.3)来确定 D。(3.3)max10eTA式中: D摩擦片外径发动机扭矩maxeTA和车型及使用情况有关的系数小轿车 A47;一般载货汽车A36 (单片)或 A50(双片) ,取 A50。发动机的最大扭矩为=93.23N.m,所以maxeT 93.21016.5Dm按照我国摩擦片尺寸标准,由表 21 最终选定摩擦片的尺寸为 。160Dm摩擦片内径不是一个独立的参数,它与外径 D 有一定得关系用比值 来反C映,定义为:= d(3.4)计经验 ,由离合器摩擦片的尺寸系列和参数表 21 取得,0.53.7C内径 d=110mm。.68719表 2.1 离合器尺寸系列和参数外径/Dm内径/d厚度/hm内外径之比 C单位面积 2/Am160 110 3.2 0.687 10600180 125 3.5 0.694 13200200 140 3.5 0.700 16000225 150 3.5 0.667 22100250 155 3.5 0.620 30200280 165 3.5 0.589 40200300 175 3.5 0.583 46600325 190 3.5 0.585 54600350 195 4 0.557 67800380 205 4 0.540 72900摩擦片的厚度可以参考 21 得出:摩擦片厚度 h = 3.2mm。3.3 从动盘毂发动机转矩是从动盘毂的花键输出的,变速器第一轴花键轴就插在该花键内。从动盘花毂和第一变速轴的花键结合,目前都采用齿侧定心的矩形花键。花键之间为动配合,这样,在离合器分离和结合过程中,从动盘毂能在花键轴上自由滑动。其结构图如图(3.1)所示。20图 3.1 从动盘毂结构图从动盘花键的选择:根据 GB1144-1974 选定从动盘毂花键尺寸系列表 3.1选取其中尺寸如下:从动盘外径 D=160mm,发动机转矩 92.23 N.m,花键齿cT数 n=10,花键外径 D=23mm,花键内径 d=18mm,齿厚 b=3mm,有效长度 l=20mm,挤压应力 =10Mpa。21表 3.1 从动盘毂花键尺寸系列从动盘外径D/mm发动机转矩/ N maxem花键齿数 n花键外径D/mm花键内径 d/mm键齿宽b/mm有效齿长 l/mm挤压应力/MPa160 50 10 23 18 3 20 10180 70 10 26 21 3 20 11.8200 110 10 29 23 4 25 11.3225 150 10 32 26 4 30 11.5250 200 10 35 28 4 35 10.4280 280 10 35 32 4 40 12.7300 310 10 40 32 5 40 10.7325 380 10 40 32 5 45 11.6350 480 10 40 32 5 50 13.2380 600 10 40 32 5 55 15.2410 720 10 45 36 5 60 13.1430 800 10 45 36 5 65 13.5450 950 10 52 41 6 65 12.5摩擦片与从动片之间有两种紧固方法:铆钉接法和粘结法,本次设计中选取铆钉接法,其优点是可靠以及磨损后换装摩擦片方便。(1) 从动盘毂花键的强度校核花键齿的侧面压力:(3.5)max4()eTPDdZ式中: 发动机最大转矩maxeTD花键外d花键内径Z从动盘毂数目因此 3492.49(18)0PN挤压应力:21(3.6)=Pnhl挤式中: h 为花键的高度 2Ddh22-3349=9.0a1218021MP 挤 ( )所以符合要求。3.4 从动片设计从动片时应满足以下要求:1、设计时要尽量减少其重量,并使其质量的分布尽可能地靠近旋转中心,以获得最小的转动惯量。2、为了使离合器接合平顺,保证汽车平稳起步,单片离合器的从动片一般都做成具有轴向弹性的结构。采用具有轴向弹性的从动片结构比较复杂,此外由于轴向弹性需要增加分离行程才能保证离合器的彻底分离。因此在一些情况下(如双片离合器) ,从动片采用刚性的更有利。根据题目要求,本次设计选取的从动片不做成具有轴向弹性的如图(3.3)所示。这首先是因为双片离合器的接合过程本身就比较平顺;其次,若双片离合器从动片做成弹性的,其结果是要大大增加踏板的工作行程(或是要缩小离合器传动装置的传动比而使踏板操纵力增大) ,才能保证离合器的分离彻底,显然,这些都

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号