资源目录

压缩包内文档预览:(预览前20页/共39页)

编号:6049276

类型:共享资源

大小:3.07MB

格式:RAR

上传时间:2017-11-01

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

重型车

大型

作用

压紧

式单盘

离合器

设计

- 资源描述:

-

- 内容简介:

-

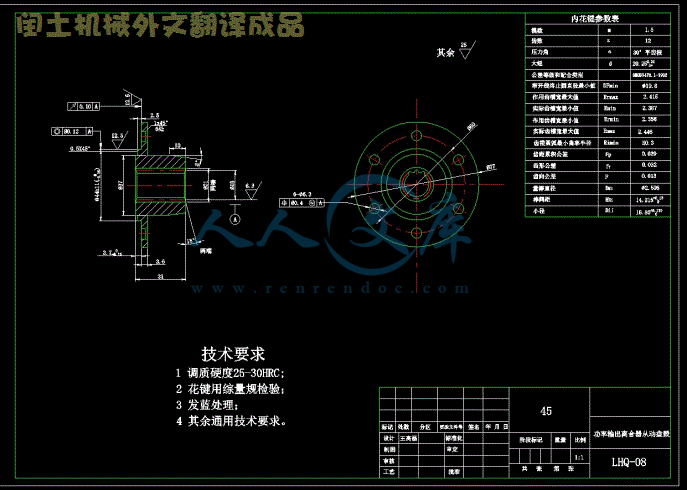

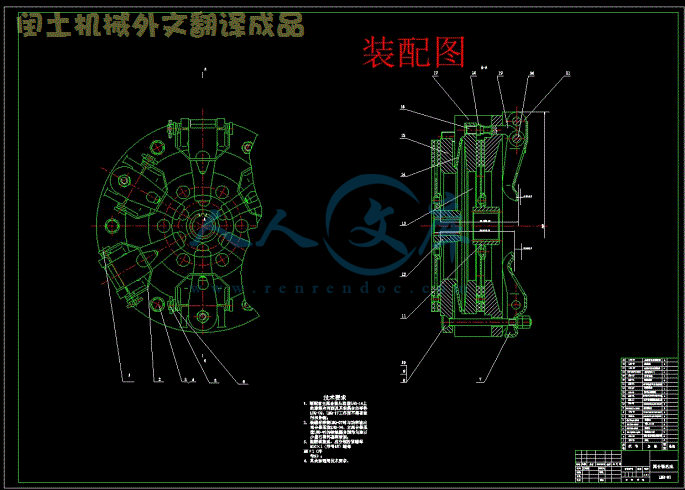

毕业设计(论文)中期报告题目:重型车用大型双作用碟簧压紧式单盘离合器设计1 设计(论文)进展状况1.1 通过前期对重型车离合器功用要求,选择合适的离合器类别通过对重型车和设计要求选择大型双作用独立操纵式单盘干式单盘离合器的设计。1.2 完成了一篇与本设计课题有关的外文翻译通过查找资料完成了英文文献 TORQUE CONTROL OF ENGINE CLUTCH TO IMPROVE THE DRIVING QUALITY OF HYBRID ELECTRIC VEHICLES 的翻译。1.3 对离合器的主要结构进行分析计算,并完成了离合器的总体结构设计,用 CAD绘出了离合器 2D 装配简图。大型双作用碟簧压紧式单盘离合器设计装配图如下图 1 所示图 1.1 大型双作用碟簧压紧式单盘离合器设计装配图1.4 分析确定离合器主要结构1.4.1 对离合器主要参数进行计算对离合器储备系数 、摩擦面所受压紧力 Q0 ,摩擦面外径 D2和内径 D1,摩擦面对数 i 等参数进行分析和计算。石棉材料的单片干式摩擦面外直径 D2多在如下范围内: 33324967.18()eNMm选定外径 D2后,如缩小内径 D1可增加摩擦面积,但会使摩擦面所受的压力分布不均、内沿与外沿的相对滑摩速度的差距加大,造成摩擦面的磨损不均匀。因此,一般趋向于使 D1与 D2较为接近,多数重型车 D1 =(0.550.75)D 2 = 0.7200=140(mm), 。摩擦面对数 i = 210.5()0.5(240)85()pRm + n 1 = 2(m主动片数,n从动片数) 。选取上述参数后,即可计算出压紧力Q0 =M eN/Rpi=167.950.3852=3290N。1.4.2 从动盘和压紧弹簧的设计分析目前,从动盘的选择在中小型农业重型车中多采用石棉衬面,它用石棉纤维与粘结剂和多种添加剂制成。通过采用不同的原料配方和生产方法,可获得不同的性能。一般来说,石棉衬面具有摩擦系数较高、比重小、成本低、制造容易等优点,其主要缺点是摩擦系数随着温度的上升而明显下降,而摩擦系数下降将导致离合器储备系数减少,增加了接合过程中的滑摩功,从而使离合器温度进一步上升,造成摩擦系数进一步下降的恶性循环。当摩擦材料温度达 200300后往往因粘结剂发生分解而损坏。从动盘钢片通常很薄以减少惯性力矩,一般用厚度为 1.52.5mm 的中碳钢片制成。为了防止从动盘钢片受热翘曲,常在钢片上开出几条径向切口。从动盘钢片和轮毂常用刚铆钉铆接,铆钉应进行强度校核,计算载荷取发动机标定扭矩 Men,许用剪切应力可取 30MPa,许用挤压应力可取 80MPa。压紧弹簧选择蝶形弹簧,蝶形弹簧的负载变形特性曲线呈非线性关系,理论计算和实际测定证明,碟簧负荷变形特性曲线呈非线性关系。当材料,内径 d,外径 D和厚度 一定时,特性曲线只与 比值有关, 极限行程,等于内锥高。hhH00值对特性曲线影响很大。 值在不同数值范围内,特性曲线特点不同。H0 时,特性曲线出现更宽的负刚度区域,当变形量达到某值时,负h02载出现最小值,随后变形再增加,负荷也再增加,刚度变为正值,碟簧的截锥形将突然倒翻过来,欲恢复原来形状,须加上方向相反的负荷。蝶形弹簧的计算用下步骤进行:(1)选取弹簧外径 D,使之等于或略大于摩擦面的平均直径;选取弹簧内径d(国产重型车 D/d = 1.451.65) ;初定内截锥高度 H 0.5(D d)tg(国产重型车 为 810) ;选取钢板厚度 (一般 H/ = 1.72.4) 。(2)作弹簧的载荷变形特性曲线,找出特征点 s、t、u。(3)离合器接合时的弹簧载荷 Pb即是式(2-2)中的压紧力 Q0。P b应小于 Ps,大于 Pu。同时,根据从曲线上找出对应的 b(通常 b = (0.650.8)H) 。算出磨损片磨损达到极限时弹簧的变形量 a,这时的弹簧载荷 Pa应接近 Pb。算出离合器彻底分离时弹簧的变形量 e,这时的载荷 Pc若接近 Pt则操纵省力。(4)验算强度。蝶形弹簧工作时各处的应力是不同的,以截锥形上底的应力最大,该处的应力 与变形量 的关系为: 应力的极大值出现在变形量 时。如果 c ,应按 计21CH算应力;如果 c ,则由于弹簧的实际变形量并没有达到 ,故应按 c计算应力。对于常用材料 60Si2A 或 60Si2MnA,可取许用应力为1222241063.0983.5.782.4.6.5EDA1.41.5GPa。(5)根据已经确定的结构参数最后核算锥底角 和自由高度 H0(H 0 H +) 。为了保证截锥形的上底和下底(弹簧的支承面)相互平行,需进行修磨,修磨宽度随弹簧外径 D 的增大而加宽。当外径 D 为 120300mm 时,修磨宽度为11.5mm。表 1.1 系数 A、 、1C2D/d A 2C1.3 0.388 1.044 1.0921.4 0.464 1.062 1.1351.5 0.523 1.098 1.1781.6 0.571 1.124 1.2191.7 0.612 1.149 1.2602 存在问题及解决措施在对离合器的选择上,我遇到一定的困难。按离合器在传动系中的作用,分为单作用式和双作用式。单作用离合器只有一套从动盘和从动轴,向驱动轮及非独立式动力输出轴传递动力。双作用离合器有两套从动盘和从动轴,因而可看成有两个离合器组成,其中的主离合器控制传往驱动轮的动力,副离合器控制传往动力输出轴的动力。当主、副离合器分别用两套操纵机构、分离和接合互不相关时,称为独立操纵式双作用离合器,它可获得独立式动力输出轴,但操纵机构较复杂。当主、副离合器共用一套操纵机构、分离和接合按一定次序时,称为联动操纵式双作用离合器。与独立操纵式相比,联动操纵式为了分离副离合器,所花费的操纵力和操纵功都大大增加,但只需一套操作机构,也能满足较多的农艺要求,根据以上分析,故这次设计采用双作用离合器。3 后期工作安排第 10 周: 运用 CAD 辅助设计完成离合器装配图和零件图; 第 11-12 周: 完成离合器的接合过程和滑摩功验算;第 13-14 周: 离合器主要零件的计算和结构设计 第 15 周: 对所有图纸进行校核;第 16 周: 整理编写设计说明书,所有资料请指导教师检查; 第 17-18 周: 准备毕业答辩 指导教师签字:年 月 日 毕业设计(论文)开题报告题目:重型车用大型双作用碟簧压紧式单盘离合器设计1. 毕业设计(论文)综述(题目背景、研究意义及国内外相关研究情况)1.1 题目背景、研究意义离合器是汽车传动系统中直接作用与发动机相连的部件,其主要作用是:传递和切断发动机传动系的动力,以保证汽车的平稳起步、停车和换挡;当传给离合器的转矩超过它所能传递的最大摩擦转矩时,离合器猪、从动部件之间产生滑磨,从而对传动系统起到保护作用,此外,离合器还可以有效地降低传动系中的振动和噪声 3。离合器是机械传动中一种重要的传动装置。随着社会节奏的加速以及人们生活水平的提高,由于不同的使用要求,离合器的种类也越来越多 2,同时双作用碟簧压紧式单盘离合器的出现也在重型车上的广泛应用,其结构设计和功能都比较完善。其结构特点是能够同时输出两个扭矩,也可以只输出其中任意一个,可由操作者根据作业状况灵活选择。1.2 国内外相关研究情况1.2.1 国外离合器的研究现状近年来,随着社会节奏的加速,汽车运输也也一直向高速发展,发动机的功率和转速不断提高,在轿车中,排量排量 2 升以下汽油机的最高转速普遍为 50006000 转/分,最高已达 7000 转/分以上,同时载重汽车也趋向大型化,从 1970 年起,每吨总重的发动机功率不得小于 8 马力 1。因此离合器也要在原有的基础上不断改进和提高,以适应新的使用条件,增加扭矩容量、提高寿命、简化操作,以至向自动化发展已成为离合器目前发展的明显趋势。为适应各种动力输出在布置上的要求,已出现了不少与传统离合器截然不同的新型结构双向离合器,最近美国丹纳(Dana)公司为重型汽车设计了新颖的“Spicer”型斜置弹簧拉式离合器。 4国外离合器技术在随着时代的前进在不断发展,传统推式膜片弹簧离合器的结构正逐步地向拉式膜片弹簧离合器结构发展,传统的操纵形式正向自动操纵形式发展。1.2.2 国内离合器研究与应用现状随着科技的发展,现代汽车工业竞争也越来越激烈。我国离合器行业的发展也起源于在1980年在南京正式成立离合器协会,随后我国几个厂家先后从国外引进了膜片弹簧设计与制造技术。 5但由于我国汽车工业起步较晚,现阶段的生产线也多以生产手动变速器为主,在自动变速器正处于高增长期的今天,国产汽车的自动变速器主要还是在依靠进口, 6但我国的离合器行业进过调整,国产离合器的种类已经全面覆盖国内重、中、轻、轿、微及农用等车辆的需求,但随着时代的发展,汽车工业发展迅速,而离合器是决定整车性能的主要部件,我国也在研究在给定发动机输出转矩和转速及最高车速等条件下,计算出离合器的基本参数,同时对各结构件进行分析设计和改进,合理布置各部分总成,以达到良好的性能。 7对此也取得了很大的成效,我国国内的离合器研究与发展也在飞速前进。2. 本课题研究的主要内容和拟采用的研究方案、研究方法或措施2.1 主要内容:(1)了解双作用碟簧压紧式单盘离合器的性能要求;(2)了解双作用碟簧压紧式单盘离合器的工作原理,进行结构设计和计算分析;(3)设计指标:整车质量 42000kg,发动机转速 r/min;(4)应用 CAD 系统对系统零件和装配的设计。2.2 拟采用的研究方案、研究方法:2.2.1 大型双作用碟簧压紧式单盘离合器结构如图 1 示:图 1 大型双作用碟簧压紧式单盘离合器图 22.2.2 重型车用大型双作用碟簧压紧式单盘离合器设计方案的选择(1)传动作用方式的选择双作用离合器分为联动操纵的双作用离合器和独立操纵的双作用离合器,独立操纵的双作用离合器是指通过两套不同的分离机构来实现两个离合器独立的接合和断开主离合器和副离合器可分别单独操纵,在操纵时没有先后顺序,互相不受影响。8本设计要求重型车用可同时输出两个扭矩,也可以只输出其中任意一个,故选用独立操纵的双作用离合器。 16(2)从动盘的选用由于在生产中为了提高生产率而要求提高压力机的单次行程次数,使用多片式的摩擦离合器会产生过热而使摩擦片烧坏或飞翰轴承卡死,摩擦片更换不方便,拮构复杂等的现象。故选用单盘离合器。 10同时为了降低汽车传动系统中的共振载荷,消减传动系统的扭振,通常在离合器从动盘中装置具有弹性元件和阻尼元件的扭转减振器。【9】 从动盘分为带扭转减振器的从动盘和不带扭转减震器的从动盘,本次设计中选取带扭转减振器的从动盘,它可降低传动系统中的共振载荷,消减传动系统的扭振。(3)摩擦式离合器表面工作条件的选择摩擦式离合器按摩擦表面工作条件分为干式和湿式,而湿式离合器大多是多盘式离合器,用于需要传递较大转矩的离合器 12,设计所选车型不在此列。故选用干式离合器。 15(4)压紧装置的选用压紧装置选用弹簧式压紧装置,用因为碟形弹簧轴向尺寸小、承载能力大、具有变刚度和非线性的变形特性, 因而常应用于车辆离合器中, 实现动力的接合与分离。 【11】 故选用碟形弹簧压紧装置.2.2.3 重型车用大型双作用碟簧压紧式单盘离合器基本结构的设计(1)离合器主要参数的选用主要原始参数整车重量发动机转速,初选摩擦片接触面系数接触面数为 i,内径d、外径 D,摩擦系数 L。 【13】(2)主动部分的设计压盘的设计:传动发动机扭矩时,压盘和飞轮一起带动从动盘。为增大压盘热容量应具有足够的质量;压盘表面要有较低的粗糙度减少摩擦片磨损:压盘一般用灰铸铁制成。离合器盖的设计:离合器盖与飞轮固定在一起,通过它传动一部分扭矩。他还是离合器压紧弹簧和分离杠杆的支承壳体,要求它有足够的刚度。(3)从动部分的设计从动片的设计:从动片的重量应尽量小,并使其质量分布尽可能靠近旋转中心;有数条径向切口,可防止热变形; 为使接合平顺,起步平稳,从动片应做成具有轴向弹性的结构,使主动片和从动片之间的压力逐渐增长。从动盘毂的设计:从动盘毂一般都用内花键孔与离合器花键轴连接,使从动盘可在轴上作轴向移动,从动盘毂的轴向长度不宜过小,一般取其尺寸与花键外径大小相同,对在艰难情况下工作的离合器,其盘毂的长度更大,可达花键外径的 1.4倍 3(4)压紧装置的设计压紧装置采用碟形弹簧压紧装置,碟形弹簧具有理想的非线性特性,影响其特性的主要参数是碟赞的内截锥高度 H 与碟簧片厚度 h 之比,不同的 H/h 值, 可得到不同的变形特性曲线。 11(5)分离装置的设计对分离装置的设计包括对分离杆结构型式的选择、分离杆设计、分离轴承、分离套筒。 143. 本课题研究的重点及难点,前期已开展工作本课题的重点和难点:研究重型车用大型双作用碟簧压紧式单盘离合器部件的工作原理以及后期的装配工艺规划,完成双作用碟簧压紧式单盘离合器的设计内容及其装配图。前期已开展的工作:查阅各种学术文献,期刊杂志,科技报纸等资料深入了解本课题内容以及重型车用大型双作用碟簧压紧式单盘离合器的具体工作状况,分析各部件的工作原理。4. 完成本课题的工作方案及进度计划(按周次填写)(1)13 周:调研并收集资料;(2)36 周:确定设计方案和整体结构特点;(3)711 周:完成结构设计计算;(4)1215 周:完成零件图和装配图的绘制;(5)16-18 周:完成论文撰写,准备答辩。5 指导教师意见(对课题的深度、广度及工作量的意见)指导教师: 年 月 日 6 所在系审查意见:系主管领导: 年 月 日参考文献1 离合器技术发展史一J.汽车与配件,2012,(21):30-332 段广汉,舒森茂,王传贤,莫兆其.离合器结构图册M.北京: 国防工业出版社,19853 刘继成.汽车离合器主要零部件分析与拓扑优化J.南京理工大学,2007:33-374 徐宁安.国外汽车离合器的发展近况J.国外汽车,1973,(5):15-235 严正峰.汽车离合器行业发展之我见J.汽车与配件,1996,(21):22-236 刘道春. 现代汽车离合器技术拓展新天地J.城市车辆,2009,(4):45-487 樊笑宇.浅谈离合器的设计J.黑龙江交通科技研究所,2011,(5):1948 朱晓岩,王聪,郑兴华,彭恩波.干式双作用离合器在拖拉机上的应用浅析J.农业装备与车辆工程,2008,(10):48-549 彭玉莺,张准,解辛辛,郭纯.离合器从动盘减振性能研究J.振动与冲击,2004,(4):33-3810 颜景洁.单盘摩擦离合器J.铸锻机械研究所,1966,(3):2-511 邵忍平,刘丽春,黄欣娜.拖拉机离合器碟形弹簧优化设计J.机械科学与技术,1996,(2):226-23012 何成宏,杨淳朴.摩擦离合器的种类和性能J. 铸锻机械,1977,(5):63-6713 施华.50 拖拉机联动操纵双作用离合器主要性能的分析与验算J.拖拉机与农用运输车,2009,(5)::21-2414 崔以刚.离合器结构的选择J.考试周刊,2011,(21):24015 Yonggang Liu,Datong Qin,Hong Jiang,Charles Liu,Yi Zhang.Clutch torque formulation and calibration for dry dual clutch transmissionsJ.Mechanism and Machine Theory,2011,(46):218-22716 E. Galvagno,M. Velardocchia,A. Vigliani.Dynamic and kinematic model of a dual clutch transmissionJ.Mechanism and Machine Theory,2011,(6):794-80517 QianZou, ChethanRao , Gary Barber . Investigation of surface characteristics and tribological behavior of clutch plate materialsJ.Wear,2013,302(06).1378-1383.本科毕业设计( 论文)题目:重型车用大型双作用碟簧压紧式单盘离合器的设计重型车用大型双作用碟簧压紧式单盘离合器的设计摘 要离合器是汽车传动系中直接与发动机相连接的总成,其功用是切断和实现对传动系的动力传递,以保证汽车起步时将发动机与动力系平顺地接合,确保汽车平稳起步;在换挡时将发动机与传动系分离,减少变速器中换挡齿轮之间的冲击;在工作中受到最大的动载荷时,能限制传动系所承受的最大转矩,防止传动系各零件因过载而损坏;有效地降低传动系中的振动和噪声。 为满足重型车动力性的要求,本设计在分析离合器功用类型性能要求基础上,确定了某型号重型车离合器的设计方案,并对离合器的主要零部件(摩擦盘和碟形弹簧)进行了设计和计算,最后对离合器摩擦副所产生滑磨功进行了验算。此设计说明书详细的说明了离合器的结构形式,参数选择以及计算过程。根据实际运用的要求,设计中给出了离合器功能和工作原理的详细介绍,解释了设计目的、碟形弹簧压紧式离合器的优点以及离合器从动盘简介。关键词:离合器;碟形弹簧;从动盘;压盘;摩擦片IHeavy Vehicles With A Large Double-acting Single Disc Spring Compression Plate Clutch DesignAbstractThe clutch is an important component of the tractor transmission lines. Its main function is to cut off and the engine power transmission on the transmission system, to ensure the tractor smooth start-up and transmission shift smooth. And it limits the transmission system to withstand the maximum torque to prevent the transmission system overload. It is effective to reduce vibration and noise in the transmission system.In order to satisfy the requirement of the tractor, this article determined the design-plan of clutches for tractor, designed and calculated the major parts of clutches (drive system and disc spring), which is based on analyzing the functions types and performances required of the clutches. Finally, this article checked the friction work of tractor clutches. This design manual explains in detail the structure of the clutch, the parameter selection and calculation process. According to the practical requirements, design are given in the clutch function and working principle of the detailed introduction, explaining the design purpose, weeks for spring type clutch the advantage and clutch platen introduction。Key Words: Clutch;Disc Spring;Drive Plate;Driven Plate;Friction PlaII目 录1 绪论 .11.1 离合器的的概况 .11.2 离合器的发展 .11.3 汽车离合器的功能和功能 .21.4 离合器的类型 .42 离合器主要参数的确定 .92.1 离合器储备系数 的确定 .92.2 离合器摩擦片内外径 D1、D2 的确定 .123 离合器的接合过程和滑摩功验算 .133.1 离合器的接合过程 .133.2 滑磨功验算 .144 离合器主要零件的计算和结构设计 .184.1 从动盘 .184.1.1 从动盘总成及作用 .184.2.2 从动盘的选择 .184.2 压紧弹簧 .204.2.1 碟形弹簧的分类 .204.2.2 碟形弹簧的材料 .214.2.3 碟形弹簧参数的计算 .23结束语 .26参考文献 .27致谢 .28毕业设计(论文)知识产权声明 .29毕业设计(论文)独创性声明 .3001 绪论1.1 离合器的的概况汽车自 19 世纪末诞生至今 100 余年期间,汽车工业从无到有,以惊人的速度发展,写下了人类近代文明史的重要篇章。汽车是数量最多,最普及,活动范围最广泛,运输量最大的现代化交通工具。可以断言,没有哪种机械产品像汽车那样对社会产生如此广泛而深远的影响。在以内燃机作为动力的机械传动汽车中,无论是 AMT 或 MT,离合器都作为一个独立的部件而存在。虽然发展自动传动系统是汽车传动系的发展趋势,但有人指出:根据德国出版的 2003 年世界汽车年鉴,2002 年世界各国 U4 家汽车公司所生产的 1864款乘用车中,手动机械变速器车款数为 1337 款;在我国,乘用车中自动挡车款式只占全国平均数的 26.53;若考虑到商用车中更是多数采用手动变速器,手动挡汽车目前仍然是世界车款的主流(当然并不排除一些国家或地区自动挡式车款是其主流产品)。谈到未来,考虑到传动系由 MT 向自动传动系过渡,采用 AMT 技术其产品改造较为容易,因此 AMT 技术是自动传动系统有力的竞争者。可以说,从目前到将来离合器这一部件将会伴随着内燃机一起存在,不可能在汽车上消失 1。在早期研发的离合器结构中,锥形离合器最为成功。它的原型设计曾装在 1889 年德国戴姆勒公司生产的钢质车轮的小汽车上,它是将发动机飞轮的内孔做成锥体作为离合器的主动件。采用锥形离合器的方案一直延续到 20 世纪 20 年代中叶,对当时来说,锥形离合器的制造比较容易,摩擦面容易修复。它的摩擦材料曾用过驼毛带、皮革带等。那时也曾出现过蹄鼓式离合器来替代锥形离合器,该结构采用的是内蹄鼓式。这种结构型式有利于在离心力作用下使蹄紧贴鼓面。蹄鼓式离合器用的摩擦元件为木块、皮革带等,蹄鼓式离合器的重量较锥形离合器轻。无论锥形离合器或蹄鼓式离合器,都容易造成分离不彻底甚至出现主、从动件根本无法分离的自锁现象(当时所提供的材料复合体的摩擦系数变化很大,容易引起自锁)。1.2 离合器的发展现今所用的盘片式离合器的先驱是多片盘式离合器,它是直到 1925 年以后才出现的。多片离合器最主要的优点是,在汽车起步时离合器的接合比较平顺,无冲击。早期的设计中,多片按成对布置设计,一个钢盘片对着一青铜盘片。采用纯粹的金属对金属的摩擦副,把它们浸在油中工作,能达到更为满意的性能。浸在油中的盘片式离合器,盘子直径不能太大,以避免在高速时把油甩掉。此外,1油也容易把金属盘片粘住,不易分离。但毕竟还是优点大于缺点。因为在当时,许多其他离合器还在原创阶段,性能很不稳定。石棉基摩擦材料的引入和改进,使得盘片式离合器可以传递更大的转矩,能耐受更高的温度。此外,由于采用石棉基摩擦材料后可用较小的摩擦面积,阅而可以减少摩擦片数,这是由多片离合器向单片离合器转变的关键。20 世纪 20 年代末,直到进入30 年代时,只有工程车辆、赛车和大功率的轿车上才使用多片离合器。早期的单片干式离合器有与锥形离合器相类似的问题,即离合器接合时不够平顺。但是,由于单片干式离合器结构紧凑,散热良好,转动惯量小,所以以内燃机为动力的汽车经常采用它,尤其是成功地开发了价格便宜的冲压件离合器盖以后更是如此。实际上早在 l920 年就出现了单片干式离合器,这和前面提到的与发明了石棉基的摩擦面片有关。但在那时相当一段时间内,由于技术设计上的缺陷,造成了单片离合器在接合时不够平顺等问题。第一次世界大战后初期,单片离合器的从动盘金属片上是没有摩擦面片的,摩擦面片是贴附在主动件飞轮和压盘上,弹簧布置在中央,通过杠杆放大后作用在压盘上。后来改用多个直径较小的弹簧(一般至少 6 个),沿着圆周布置直接压在压盘上,成为现今最为通用的螺旋弹簧布置方法。这种布置在设计上带来了实实在在的好处,使压盘上弹簧的工作压力分布更均匀,并减小了轴向尺寸 4。多年的实践经验和技术上的改进逐渐趋向于首选单片干式摩擦离合器,因为它具有从动部分转动惯量小、散热好、结构简单、调整方便、尺寸紧凑、分离彻底等优点,而且由于在结构上采取定措施,已能做到接合平顺,因此现在广泛用于大、中、小各类车型中 6。1.3 汽车离合器的功能和功能汽车离合器的主要功能有:1)在汽车起步时,通过离合器主动部分(与发动机曲轴相联)和从动部分(与变速器第一轴相接)之间的滑磨、转速的逐渐接近,使旋转着的发动机和原为静止的传动系平稳地接合,以保证平稳起步;2)当变速器换挡时,通过离合器主、从动部分的迅速分离来切断动力传递,以减轻换挡时轮齿间的冲击,便于换挡;3)当传给离合器的转矩超过其所能传递的最大力矩(即离合器的最大摩擦力矩时,其主、从动部分将产生相对滑磨。这样,离合器就起着保护传动系防止其过载的作用,也可以避免当汽车紧急制动而又没有分离离合器时,由于离合器的滑磨发动机因突然减速而引起巨大的惯性力矩。汽车离合器的基本要求有:21)既能可靠地传递发动机最大转矩又能防止传动系过载32)接合完全且平顺、柔和,使汽车起步时无抖动、无冲击;分离彻底、迅速;3)工作性能稳定,即作用在摩擦片上的总压力不应因摩擦表面的磨损而有明显变化,摩擦系数在离合器工作过程中应力求稳定;4)从动部分的转动惯量要小,以减小挂档时的齿轮冲击并方便挂档;5)能避免和衰减传动系的扭振,具有吸收振动、冲击和降低噪声的能力;6)通风散热性良好;7)操纵轻便;8)具有足够的强度,工作可靠、使用寿命长;9)力求结构简单,紧凑,质量小,制造工艺性好,维修方便;10)设计时应注意对旋转件的动平衡要求和离心力的影响。离合器用以切断发动机传来的动力,使变数箱得以摘档和挂档;平顺接合保证重型车平稳起步;限制传动系过载 5。重型车广泛采用片式摩擦离合器,其结构简单,接合后传递动力时几乎没有功率损失。对这种离合器的性能要求是:1) 能可靠地传递发动机全部扭矩,接合后不产生滑磨;2) 分离彻底、迅速;3) 接合平顺,以减少重型车起步过程中的冲击载荷;4) 从动部分转动惯量小,以减少变速箱挂档时的冲击载荷;5) 散热良好;6) 操纵轻便。41.4 离合器的类型摩擦式离合器结构类型较多,并且可以有多种组合。为了表达清晰,用图 1-1 显示其相互关系 2。图 1.1 汽车机械式离合器分类图摩擦离合器按摩擦面的工作条件,分为干式和湿式两种。干式离合器结构简单广泛用在农业重型车上。湿式离合器用油液冷却摩擦表面,散热良好,摩擦表面工作性5能稳56定,在长期使用后磨损很小,但结构复杂,重量大,成本高,主要用接合频繁的工业重型车上 7。按摩擦片的数目,可分为单片、双片和多片式。单片离合器结构简单,分离彻底,散热良好,从动部分转动惯量小,在中小重型车上普遍采用(图 1.1) 。双片和多片离合器接合较平顺,在与单片式传递同样转矩的情况下其径向尺寸和操纵力较小,但中间压盘不易散热,分离彻底性较差,从动部分转动惯量较大。对于干式离合器来说,设计时宜优先采用单片式,仅在单片的直径过分增大而显得不合理时,或受外廓限制无法增大时,才选择双片式或多片式。图 1.2 是布置在皮带轮内的手扶重型车离合器。湿式离合器则多为双片或多片式 8。按摩擦面的压紧方式,分为弹簧压紧式、杠杆压紧式和液压压紧式。弹簧压紧式通常做成经常接合的,只有踩下踏板才能分离,放松踏板即自行结合。杠杆压紧式通常做成非经常接合的,不论分离或接合都要移动操纵手杆。液压压紧式则是用工作油液推动油缸的活塞或缸体,直接压紧摩擦表面。由于液压油缸在旋转状态下工作,制造精度要求较高,主离合器中用的很少,但结构紧凑,在摩擦式换挡变速箱中广为采用。 图 1.2 单片干式离合器 图 1.3 双片干式离合器2571-副离合器分离杠杆 2.主离合器从动盘 3-主离合器分离杠杆 4-副离合器从动盘图 1.4 独立操纵式双作用离合器按离合器在传动系中的作用,分为单作用式和双作用式。单作用离合器(图 1.2)只有一套从动盘和从动轴,向驱动轮及非独立式动力输出轴传递动力。双作用离合器有两套从动盘和从动轴,因而可看成有两个离合器组成,其中的主离合器控制传往驱动轮的动力,副离合器控制传往动力输出轴的动力。当主、副离合器分别用两套操纵机构、分离和接合互不相关时,称为独立操纵式双作用离合器 3(图 1.4) ,它可获得独立式动力输出轴,但操纵机构较复杂。当主、副离合器共用一套操纵机构、分离和接合按一定次序时,称为联动操纵式双作用离合器。与独立操纵式相比,联动操纵式为了分离副离合器,所花费的操纵力和操纵功都大大增加,但只需一套操作机构,也能满足较多的农艺要求,故这次设计采用双作用离合器。主、副离合器有不同的布置方式。图 1.5 中的主离合器在前、副离合器在后,用各自的蝶形弹簧压紧。图 1.6 中副离合器在前,用蝶形弹簧压紧;主离合器在后,用螺旋258弹簧压紧。这两个离合器的共同特点是主、副离合器之间安装了隔板,但主离合器1-主离合器从动盘 2.前压盘 3-隔板 4-副离合器从动盘 5-离合器盖 1-副离合器从动盘6-蝶形弹簧 7-后压盘 8-分离螺钉 2.主离合器从动盘9-蝶形弹簧图 1.5 主离合器在前联动操纵式双作用离合器 图 1.6 主离合器在后联动操纵式双作用离合器时,不影响副离合器的压紧力。图 1.7 的离合器则不同。在图 1.7a 中,当主离合器结合时,主离合器受弹簧 2 的压力,副离合器却受弹簧 1、2 的共同压力,被过分压紧;当主离合器分离时,弹簧 2 的压力被踏板上的操纵力抵消,副离合器才只受弹簧 1 的压力。在图 1.7b 中,主副离合器共用一组压紧弹簧 2,当主离合器分离时,副离合器所受的压紧力增加,被过分压紧。259a)压紧力减小 b)压紧力增大1-副离合器压紧弹簧 2.同时压紧主、副离合器的弹簧 3-副离合器轴 4-主离合器轴 5-动力输出轴的传动轴图 1.7 主离合器分离时副离合器所受压紧力发生变化的双作用离合器5102 离合器主要参数的确定片式摩擦离合器的主要参数包括:离合器储备系数 、摩擦面所受压紧力 Q0 ,摩擦面外径 D2 和内径 D1,摩擦面对数 i。 给出数据有整车质量 42000kg,发动机转速 2500r/min.2.1 离合器储备系数 的确定摩擦片或从动盘的外径是离合器的重要参数,它对离合器的轮廓尺寸有决定性的影响,并根据离合器能全部传递发动机的最大转矩来选择。为了能可靠地传递发动机最大转矩 ,离合器的静摩擦力矩 应大于发动机最大转矩 ,而离合器传递的cTmaxeT摩擦力矩 又决定于其摩擦面数 Z、摩擦系数 、作用在摩擦面上的总压紧力 与摩擦片平均摩擦半径 ,即(2.1)式中 离合器的后备系数,中、重型货车选 1.60-2.25 之间。选择时考虑摩擦片磨损后仍能传递 及避免起步时滑磨时间过长;同时应考虑防止传动系过载及操纵maxeT轻便等 9。 摩擦系数,计算时一般取 0.25-0.30。此处取 0.28f摩擦片平均摩擦半径 (当压力均布时)为(2.2)式中 D摩擦片外径,D=2R;d摩擦片内径,d=2r。图 2.1 摩擦片上的单元摩擦面积当 时, 可足够精确地由下式求得:6.0DdmR511(2.3)设 为摩擦表面所承受的单位面积上的压力,则单元摩擦面积 上产生的单元摩0p dS擦力为 (2.4)而单元摩擦力矩为(2.5)整个摩擦片上产生的摩擦力矩则为(2.6)而单位压力为(2.7)对于具有 对摩擦表面(此处 )的离合器,其摩擦力矩则为Z4Z(2.8)再将式(2.7)带入上式,得(2.9)此式就是式(2.2)代入式(2.1)的结果。离合器应按转矩容量及热容量设计,摩擦片或从动片外径 D 是其基本尺寸,它关系到结构尺寸及质量的大小和使用寿命的长短。决定离合器轮毂尺寸及其摩擦表面耐磨性的因素之一是作用在其摩擦表面上的单位面积压力 。现根据式( 2.9)及(2.1)有0p512(2.10)通常取 ,若以 代入上式,经整理可得到摩擦片或从动片R0.65.rRr6.0外径:(2.11)当发动机最大转矩 已知,离合器的结构型式和摩擦片材料已定, 和 便已zf定,上式便成了离合器的 D, , 三参数的关系式。选好 及 ,则摩擦片尺寸即可确定。对于石棉基摩擦材料,通常取 ,且较小值用于发动机后备功率较小、离合器使用频繁的汽车,装载质量打或在坏路面上形式的汽车。货车约为。当摩擦片外径较大时,为降低其外缘处的热负荷,也应降低 值。选择 时应考虑到:为了能可靠地传递发动机最大转矩及防止过长时间的滑磨, 应取较大值 10。储备系数 是离合器的最大摩擦扭矩 MLmax 与发动机标定扭矩 MeN 之比,可写成:(2.12)在离合器使用过程中,由于摩擦面的磨损、油污、弹簧压紧力下降等原因,都可能降低离合器传递扭矩的能力。为了保证离合器工作过程中能传递发动机全部扭矩,并减小接合过程中的滑摩功,储备系数 不宜过小。但加大 将会增加离合器的尺寸重量以及操纵力和操纵功,并减小防护传东西过载的作用。多数弹簧压紧式和带有补偿弹簧的杠杆压紧式离合器,=2.52.8;不带补偿弹簧的杠杆压紧式离合器,=2.83.5;双作用离合器中的副离合器的储备系数可低于主离合器,但通常不小于1.31.5。本设计要设计的是某重型车离合器设计,可选主离合器的储备系数 =2.5,副离合器的储备系数 =1.612。最大摩擦扭矩 MLmax 由下列参数决定:(2.13)式中 摩擦系数;Q0摩擦面所受压紧力;Rp摩擦合力作用半径;i摩擦面对数。摩擦系数 与摩擦材料、温度、相对滑摩速度和单位压力等有关,设计时假定只与材料有关,从表 2.1 选取。计算干式石棉对铸铁或钢的摩擦副时,一般取 =0.3。513当摩擦面为环状时,摩擦合力作用半径可足够精确地取为外径和内径的平均值:(2.14)式中 D2、 D1摩擦面的外直径和内直径。表 2.1 摩擦因数 与单位压力 q摩 擦 副 材 料干式 湿式q干式 湿式钢、铸铁对钢铸铁、铁对石棉铸铁、钢对粉末冶金0.150.18 0.030.080.250.30 0.080.150.250.40 0.080.120.250.40 0.61.00.100.25 0.20.50.400.60 1.22.02.离合器摩擦片内外径 D1、D2 的确定据统计,石棉材料的单片干式摩擦面外直径 D2 多在如下范围内:(2.15)式中 MeN 的单位为 Nm。对于双片式离合器,式中的系数更小。选定外径 D2 后,如缩小内径 D1 可增加摩擦面积,但会使摩擦面所受的压力分布不均、内沿与外沿的相对滑摩速度的差距加大,造成摩擦面的磨损不均匀。因此,一般趋向于使 D1 与 D2 较为接近,多数重型车 ,。摩擦面对数 (m主动片数,n从动片数) 。选取上述参数后,即可计算出压紧力验算单位压力:使之符合表 2.1 所给的范围:(2.16)式中 F每个摩擦面的面积,环状摩擦面13143 离合器的接合过程和滑摩功验算3.1 离合器的接合过程 重型车机组通过离合器主动盘和从动盘逐渐接合而起步。在接合过程中,摩擦面产生相对滑摩而发热。其接合过程如图 3.1 所示。开始结合前发动机以 e0 的角速度空转,随着主、从动盘逐步接合,摩擦扭矩 ML 也逐渐增长(M L 的增长情况随操纵而异,图中假定 ML 直线上升) 。摩擦扭矩 ML 对发动机是负载力矩,故发动机及与之相连的离合器主动部分的角速度 e 下降;M L 对离合器从动盘及与之相连的传动系和驱动轮是主动扭矩,但在时间 t1 之前,M L 小于作用于离合器从动盘上的阻扭矩 Mn,离合器从动盘还不能转动,机组仍保持静止状态。从时间 t1 后由于 MLMn,从动盘的角速度 n 便由零开始升高,机组开始起步。至时间 t2,离合器的摩擦盘完全被压紧,摩擦扭矩达到最大值 MLmax。至时间 t3 离合器从动盘的角速度已经与从动盘相等。此后,主、从动盘就成为一个运动的整体,在发动机扭矩的作用下共同增速,机组的速度也继续提高,直至某一时刻发动机的扭矩下降到等于阻力矩 Mn,机组的增速停止,起步过程结束。要说明的是,在 t3 瞬时发动机由减速变为增速,其惯性力矩方向变化,故摩擦扭矩也由最大值 MLmax 骤然下降 13。图 3.1 离合器在机组起步时的接合过程15图 3.2 作用于离合器主动及从动部分的扭矩由上可知,在接合过程中主、从动盘仅在时间 以前存在相对滑磨。图 3.2 表示这时作用在主动及从动部分的扭矩,可分别写出扭矩平衡式:(3.1)式中 换算到离合器主动盘上的发动机转动惯量;换算到离合器从动盘上的重型车机组的转动惯量;主动盘的角减速度;从动盘的角加速度。3.2 滑磨功验算在某一微小时间 dt 的滑磨功,等于摩擦扭矩 ML 和主、从动盘角速度之差,以及 dt的乘积,也即 ML( e-n) dt,故整个接合过程的滑磨功 W 为(3.2)式中 ML、 e 和 n 与时间 t 的关系取决于多种复杂因素,要想求出实际的滑磨功是很困难的。为了对滑磨功进行比较计算,这里作如下假定:(1)离合器的接合是瞬时完成的,并在整个滑磨期间都传递最大摩擦扭矩MLmax;(2)发动机扭矩在整个滑磨期间均为标定扭矩 MeN,作用于从动盘的阻扭矩Mn 也等于 MeN;16(3)开始接合的瞬间,发动机角速度为标定角速度 eN。经简化后的离合器接合过程见图 3.3。这样,式(32)中的 ML 就是常量。图 3.3 简化的离合器结合过程MLmax,可从积分内提出,而 就是三角形 OAB 的面积,它等于eNt30.5,故式( 3.2)转化为:(3.3)由图 3.3 可知,在时间 t3 时 e = n,故 eN - ets = nt3,因而:(3.4)在上述简化的条件下式(3.1)可换写成:; ; ;将上式代入(34) ,再将所得的 t3 代入式(3.3) ,可求出整个接合过程的滑磨功为:17(3.5)计算时,转动惯量 Je 一般取飞轮转动惯量的 1.2 倍。可将飞轮分为若干圆环,求各圆环的转动惯量之和,每个圆环的转动惯量为 ,其中 d2、d 1 和 b 分别是各环的外径、内径和宽度(m) , 为材料的密度( kg/m3) 。计算转动惯量 Jn 时,一般只将机组直线运动的质量进行转换(忽略有关旋转部分如齿轮、轴、行走机构旋转时的惯量) ,则 Jn = M(r dq/i) 2,其中 M 为机组的质量,一般取为重型车质量与满载拖车质量之和(kg) ,r dq 为驱动半径(m ) ,i 为传动系的总传动比,履带重型车按最高档考虑,轮式重型车通常不以最高档直接起步,可按低运输档考虑,轮式重型车通常不以最高档直接起步,可按最低运输档考虑 14。选取式(35)中发动机标定角速度 eN 的单位为 rad/s,J e 和 Jn 的单位为 kgm2,则滑摩功 W 的单位为 J。滑摩功 W 不能作为比较离合器磨损的指标,因为滑摩功相同、但摩擦面积不同的离合器,其磨损和发热情况显然是不一样的。通常以单位摩擦面积的滑摩功 w 来评价:(3.6)上式中 F 和 i 分别是每个摩擦面的面积和摩擦面对数。对于石棉摩擦材料,单位滑摩功 W 通常不超过 0.3J/mm2。离合器结合过程的滑摩功转化为热量,使零件温度升高。温度过高会降低摩擦表面的摩擦系数,加剧磨损。为了降低摩擦表面的温升,应加强散热同分。对于接合频繁的离合器则宜采用在高温下性能较稳定的摩擦材料,必要时采用湿式离合器。计算时,转动惯量 Je 一般取飞轮转动惯量的 1.2 倍。可将飞轮分为若干圆环,求各圆环的转动惯量之和,每个圆环的转动惯量为 ,其中 d2、d 1 和 b 分别是各环的外径、内径和宽度(m) , 为材料的密度( kg/m3) 。计算转动惯量 Jn 时,一般只将机组直线运动的质量进行转换(忽略有关旋转部分如齿轮、轴、行走机构旋转时的惯量) ,则 Jn = M(r dq/i) 2,其中 M为机组的质量,一般取为重型车质量与满载拖车质量之和(kg) , rdq 为驱动半径(m) ,i 为传动系的总传动比,履带重型车按最高档考虑,轮式重型车通常不以最高档直接起步,可按低运输档考虑,轮式重型车通常不以最高档直接起步,可按最低运输档考虑 14。18选取式(35)中发动机标定角速度 eN 的单位为 rad/s,J e 和 Jn 的单位为 kgm2,则滑摩功 W 的单位为 J。滑摩功 W 不能作为比较离合器磨损的指标,因为滑摩功相同、但摩擦面积不同的离合器,其磨损和发热情况显然是不一样的。通常以单位摩擦面积的滑摩功 w 来评价:(3.7)上式中 F 和 i 分别是每个摩擦面的面积和摩擦面对数。对于石棉摩擦材料,单位滑摩功 W 通常不超过 0.3J/mm2。离合器结合过程的滑摩功转化为热量,使零件温度升高。温度过高会降低摩擦表面的摩擦系数,加剧磨损。为了降低摩擦表面的温升,应加强散热同分。对于接合频繁的离合器则宜采用在高温下性能较稳定的摩擦材料,必要时采用湿式离合器。194 离合器主要零件的计算和结构设计4.1 从动盘4.1.1 从动盘总成及作用简单的从动盘由从动片、摩擦片及从动盘毂铆接而成,其结构简单、质量小、有时用于运输拖拉机尤其是双盘离合器中。离合器依靠主动盘和从动盘之间的摩擦来传递动力。为了提高摩擦系数并减少磨损,通常使一盘具有由专门摩擦材料制成的摩擦衬面,而另一盘为铸铁或钢与之多磨。摩擦衬面通常装在从动盘上,对摩擦材料的主要要求是:摩擦系数高且比较稳定;耐磨;有足够的机械强度和耐热能力;不易同对磨表面咬合。采用带扭转减震器的从动片是现在汽车的发展趋势,这时,从动片与花键毂间通过减震弹簧相连,具有切向弹性以消除高频共振起缓冲作用。从动盘、花键毂与减震盘间有减震摩擦片,装蝶形垫片作弹性夹紧后起摩擦阻尼作用,并使阻尼力矩保持稳定,以吸收部分能量、衰减低频振动。扭转减震器按发动机及传动系专门设计并经试验修正,则可得到最佳减震,降低效果4.2.2 从动盘的选择目前,中小型农业重型车多采用石棉衬面,它用石棉纤维与粘结剂和多种添加剂制成。通过采用不同的原料配方和生产方法,可获得不同的性能。一般来说,石棉衬面具有摩擦系数较高、比重小、成本低、制造容易等优点,其主要缺点是摩擦系数随着温度的上升而明显下降,而摩擦系数下降将导致离合器储备系数减少,增加了接合过程中的滑摩功,从而使离合器温度进一步上升,造成摩擦系数进一步下降的恶性循环。当摩擦材料温度达 200300后往往因粘结剂发生分解而损坏。石棉衬面一般厚 35mm,用紫铜或铝铆钉铆在从动盘钢片上(图 4.1) 。为了保证在衬片使用期限内铆钉头不会露出,铆钉头应陷入衬片内 12mm。有的重型车用环氧树脂等将衬片粘结在从动盘钢片上,使摩擦衬面的容许磨损量不受铆钉头外露的限制,材料利用更为充分,但磨损后更换较困难。从动盘钢片通常很薄以减少惯性力矩,一般用厚度为 1.52.5mm 的中碳钢片制成。为了防止从动盘钢片受热翘曲,常在钢片上开出几条径向切口。从动盘钢片和轮毂常用刚铆钉铆接,铆钉应进行强度校核,计算载荷取发动机标定扭矩 MeN,许用剪切应力可取 30MPa,许用挤压应力可取 80MPa。粉末冶金衬面正日益受到重视。这种衬面有铜基、铁基两种,分别以铜粉或铁粉20为主要成分,加上多种金属和非金属材料,在高压下冷压成形,再进行烧结使之固着在钢21片上。粉末冶金衬面在高温时仍不变质或剥落,保持良好的耐磨性。它能承受较高的单位压力,导热性能好,摩擦系数较稳定,当表面沾有油、水时,对其工作性能的影响也较小。这种衬面的硬度高,受压后变形小,故要求较高的表面光洁度和足够的单位压力,才能与对磨表面良好接触,如果单位压力偏低反而会加剧磨损。铁基衬面在油中耐磨性较差,铁质磨屑进入油中会使液压元件加剧磨损,故一般只用于干式。铜基则多用于湿式。粉末冶金衬面的缺点是价格较贵,从动盘转动惯量较大 15。1-摩擦衬面 2.甩油盘 3-从动盘毂 4-铆钉 5-从动盘钢片图 4.1 铆有石棉摩擦衬面的从动盘干式粉末冶金衬面可以用不同方式配置在从动盘上。全盘式像一般的石棉衬面那样将整个工作表面铺满;分块式是指衬面分成若干个小块铺在从动盘上。与全盘式相比,分块式的优点是:衬面之间留有空隙利于通风散热;与对磨表面接触良好;从动盘重量减轻,转动惯量小。全盘式衬面虽然摩擦面积较大,但由于粉末冶金衬面允许承受较大的单位压力,且单位压力偏低反而会加速磨损。因此,磨损面积的无谓增加只会带来不良后果。而且全盘式衬面在实际工作中往往有相当一部分面积处于接触不良或并不接触的状态,所以,这种配置方式仅在从动盘半径很小的情况下才得到采用。分块衬面又有不同的形状和配置方式。圆形衬面,形状简单,但在从动盘不同半径上摩擦面积的分布很不均匀,特别是圆周速度最高的外径上摩擦面积极少,容易磨损;梯形衬面克服了圆形衬面的上述缺点,同时,由于衬面交错配置在不同半径的圆22周上(称为棋盘式配置) ,有利于加大摩擦环带宽度 h,减少对磨表面的磨损;改为星形,则进23一步提高了散热效果并改善了摩擦表面的接触 16。4.2 压紧弹簧4.2.1 碟形弹簧的分类因为碟形弹簧轴向尺寸小、承载能力大、具有变刚度和非线性的变形特性, 因而常应用于车辆离合器中, 实现动力的接合与分离。故选用碟形弹簧压紧装置。碟形弹簧简称碟簧,是用金属带材,板材活着锻造坯料冲压而成的截锥形薄片他黄,它的负载与变形呈非线性关系。图 4.2 碟形弹簧根据截面结构形状的不同,碟簧可分为三种类型:(1)普通碟形弹簧其截面为矩形,在承受轴向负载 P 后,截面的锥底角减小,碟簧产生轴向压缩变形 f。 一般当碟簧厚度 mm 时,因受负荷较小,支承部分为两个圆;当碟簧厚度3hmm 时,因受负荷较大,在内外缘加工成支承面,支承面得宽度为 b,取3h, D 为碟簧外径,支承平面式两个宽度为 b 的环形。150b(2)带径向沟槽的碟形弹簧在普通碟簧基础上,沿径向开出若干个均匀分布的槽,槽可以由内孔向外圆方向开出,也可以由外圆向内孔方向开出。为减小应力集中,在径向槽末端制成圆形。(3)梯形截面碟形弹簧24碟簧厚度成线性变化。又分为两种类型:1.内缘厚度大于外缘厚度型;2. 内缘厚度小于外缘厚度型 17。4.2.2 碟形弹簧的材料及特点我国碟形弹簧采用材料有高质量的弹簧钢 60Si2MnA、50CrVA 或特殊材料,如不锈钢、铬镍铁合金等。其中特殊材料不锈钢、铬镍铁合金等适用于高温和腐蚀性环境。大连高压阀门厂刘敏亮等 2002 年介绍采用铬镍铁合金碟形弹簧的高温高压硬密封球阀,密封可靠,零泄漏,可承受很大的轴向力,适用于液体、气体和酸类等强腐蚀介质以及泥浆和砂类等强磨损介质,可广泛用于石油、化工和电力等行业。武汉锅炉股份有限公司工艺处薛松等 2002 年介绍镍基合金材料(0Cr15Ni70Ti3AlNb)制碟形弹簧可用于核反应堆设备。上海核工碟形弹簧制造有限公司在铬镍铁合金中主要添加了 Ti 等元素,使碟形弹簧的强度、弹性和塑性进一步提高。本文碟形弹簧的设计取钢材。碟形弹簧由于具有抗冲击载荷强、变形量小、承载能力大、在受载方向空为间尺寸小等显著优点,常作为弹性元件广泛使用。近些年来碟形弹簧在航空,航天,冶金,机械等方面获得了广泛的应用。国外碟形弹簧在很大范围内取代了圆柱螺旋弹簧。 我国近年来在引进和生产地机械设备中广泛地运用了碟形弹簧。在大 的碟形弹簧盒带径向槽的碟簧的特性曲线上有这么一段,其变形范围内hH0负荷基本保持不变,可作为汽车拖拉机以及其它机械中的离合器弹簧。碟形弹簧最早是 1860 年法国 J. Belleville 首先设计发明的,由于开始时材料选用和制造方法不完善,碟簧在使用中残余变形过大;同时,没有提出实用的设计计算公式,因此其应用受到限制。20 世纪 30 年代早期,工程师(G.M.)Almen and Laszio 发展了理论、制订了生产、质量标准 DIN 2092 和 DIN 2093。这些标准作为碟形弹簧的第一次工业标准被世界各地接受,并传遍了欧洲,目前已经被许多跨国公司广泛采用。日本制订了他们自己的相应标准,但美国还没有就碟形弹簧制定自己的工业标准。许多美国生产商以 DIN 标准作为碟形弹簧质量标准。1980 年我国也参照 DIN 规定制定了相应标准,1992 年作了修订,标准号为 GB/T1972 1992,它规定了碟形弹簧的尺寸系列、技术要求、试验方法、检验规则和设计计算。近年来,优化设计,可靠设计,有限元等学科的发展使跌换的研究进入了优化设计为主的新阶段。1978 年,美国的 G.S.A.Shawki 发表了“不同约束条件下均匀截面碟形弹簧的最佳设计” 一文,讲优化技术引入到碟簧研究领域。1981 年 G.S.A.Shawki 有发表了“梯形截面碟形弹簧的优化设计” 一文。在疲劳强度试验中引入可靠性的处理方法,得到了超寿概率曲线,也为寿命设计提供了更广泛的资料。当前碟簧研究的去向有两个,在材料冶炼方面提高原材料的质量,提高材料的疲劳迁都;碟簧参数优化。本文主要研究碟簧的参数优化。25目前我国碟形弹簧品种不全,多为结构简单、易于成形、用量大的一些低技术含量产品,性能方面与国外同类碟形弹簧也有一定差距,如弹簧的负荷精度、垂直度精度等方面都有不少的差距,集中反应在性能不稳定,有些重要质量指标离散性大,使用寿命不稳定。特别是当主机要求弹簧在高速、高应力工况下工作时,矛盾更为突出。理论计算和实际测定证明,碟簧负荷变形特性曲线呈非线性关系。当材料,内径d,外径 D 和厚度 h 一定时,特性曲线只与 比值有关, 极限行程,等于内锥高。 值对特性曲线影响很大。 值在不同数值范围内,特性曲线特点不同。 时,特性曲线出现更宽的负刚度区域,当变形量达到某值时,负载2出现最小值,随后变形再增加,负荷也再增加,刚度变为正值,碟簧的截锥形将突然倒翻过来,欲恢复原来形状,须加上方向相反的负荷。图 4.3 碟形弹簧负载变形曲线同时碟形弹簧具有很多优点,它与圆柱螺旋弹簧相比,碟形弹簧具有自己的特点特点:负载变形特性曲线呈非线性关系;由于碟簧的固有特性,我们可以通过选择合适的 值来满足各种使用要求,这是圆柱螺旋弹簧无法做到的;碟形弹

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号