资源目录

压缩包内文档预览:(预览前20页/共39页)

编号:6050913

类型:共享资源

大小:12.11MB

格式:RAR

上传时间:2017-11-02

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

口径

膛线

磁场

复合

电解

加工

工装

设计

- 资源描述:

-

- 内容简介:

-

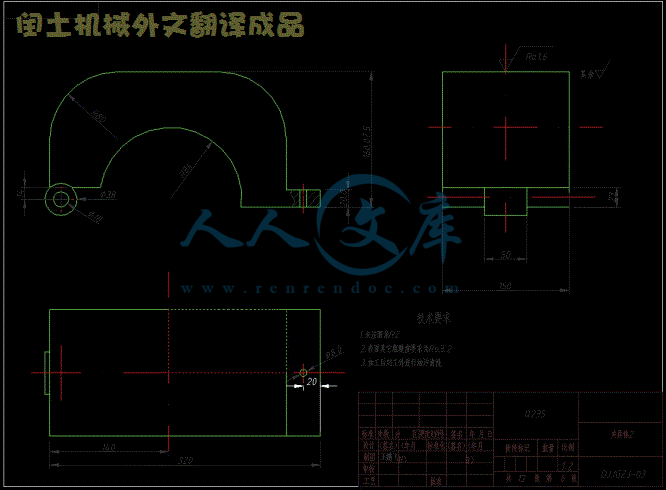

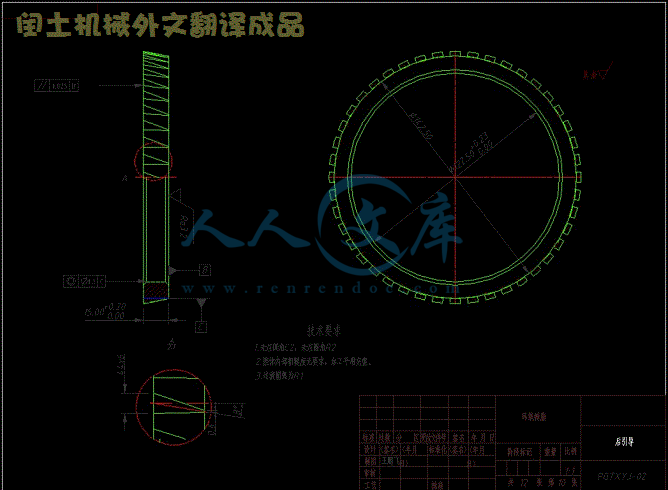

本科毕业设计(论文)题目:某中口径身管膛线磁场复合电解加工工装设计II某中口径身管膛线磁场复合电解加工工装设计摘 要现代战争对火炮的射程、寿命提出更高要求,于是出现了变缠度的减速膛线和混合膛线,出现了中口径、深线型、高强度材料的身管,采用机械拉削,加工率低,表面质量差等缺陷,用电解加工方法解决混合膛线的加工无疑是一种有效途径。本文进行了某中口径身管膛线磁场复合电解加工工装设计,采用等间隙法设计了膛线阴极;采用了镶嵌式组合磁路,磁力线贯穿整个加工间隙,均匀流场,提高加工精度和表面质量;采用了侧向供液方式,设计了膛线电解加工工装实现了阴极和工件的导电、定位和夹紧,并解决了电解加工过程中的密封和绝缘,本套工装结构简单,拆卸方便。关键词:中口径膛线,电解加工,阴极,工装,磁场IIIOne of The Medium Caliber Pipe Grooves Magnetic Composite ECM Equipment DesignAbstractThe modern war has put forward higher requirements to artillery range、 life,So the twist of deceleration grooves and mixed grooves,the large diameter and deep lines, high strength material of body tube, Adopt mechanical broaching , working rate is low, poor surface quality defects, using electrchemical machining method to solve the mixed grooves are makes an effective way. This article has carried on the certain diameter and tube grooves in the magnetic composite electrochemical machining equipment design, the grooves was designed using the method such as clearance cathode; Adopted the embedded combination of magnetic circuit,the lines of magnetic force throughout the machining gap, uniform flow field, improve the machining accuracy and surface quality.Grooves was designed using the lateral fluid for way, electrochemical machining equipment to realize the conductive cathode and the artifacts of conductive, positioning and clamping; And solve the sealing and insulation in the electrochemical machining process,this set of equipment has simple structure, easy to remove.Key Words : Medium caliber grooves;ECM; Cathode; Tooling;Magnetic fieldIV主要符号表阴极底部直径aD阴极齿大端直径c加工后的间隙工作齿半面角( )o工作齿半锥角( ) 阴极大端过液面积S阴极小段过液面积0目 录1 绪论 .11.1 电解加工基本原理 .11.1.1 电化学加工的介绍 .11.1.2 电解加工原理 .31.2 电解加工的特点 .61.3 电解加工的应用 .71.4 电解加工技术的研究现状 .71.5 课题设计内容 .91.6 膛线加工总体方案确定 .101.6.1 固定式膛线电解加工 .101.6.2 移动式膛线电解加工 .101.6.3 三面进给阴极膛线电解加工 .112 膛线电解加工阴极设计 .122.1 膛线电解加工概述 .122.2 阴极的组成 .152.3 阴极工作齿的设计 .152.4 增液孔的设计 .162.5 引导体的设计 .182.6 磁场的选用 .192.7 连接头和后螺盖 .202.8 阴极装配图 .213 膛线电解工装设计 .223.1 工装设计遵循方法和原则 .223.1.1 立式加工装置 .223.1.2 卧式加工装置 .223.2 工件定位方式选择 .233.2.1 六点定位原理 .233.2.2 定位方式 .233.2.3 确定要限制的自由度 .243.3 工装冷却系统设计 .243.4 导电的设计 .253.4.1 确定导电轴参数 .25I3.4.2 导电轴及配套件的设计 .263.5 工装设计图 .273.6 工装工作原理 .274 结论 .28参考文献 .29致 谢 .30毕业设计(论文) 知识产权声明 .31毕业设计(论文) 独创性声明 .3201 绪论电解加工又称电化学加工,自 20 世纪 50 年代问世以来,经过半个多世纪发展,已成为机械学科中一个重要部分,是国防工业生产中的关键制造技术。电解加工对难加工材料可以柔克刚,对形状复杂的零件可以一次成型,并以表面质量好,生产率高,无工具损耗,无切削应力等独到的优点,成为先进制造技术中一种不可或缺的手段,在制造业中发挥着重要作用。随着科学技术的发展,电解加工精度不断的提高!加工的对象进一步扩展,在航空,航天,兵器,汽车,电子,模具以及新能源技术需求的增加,电解加工将有更为广阔的发展空间,并且电解加工已在国内外军事工业中得到了广泛的应用,成为军品制造不可缺少的重要工艺方法 【1】 。1.1 电解加工基本原理1.1.1 电化学加工的介绍电解加工(Electrochemical machining, 简称 ECM)是利用金属在电解液中可以发生阳极溶解的原理,将零件加工成形的。加工过程中工具阴极和工件阳极不接触,具有加工不受材料强度和硬度限制、工具阴极无损耗、不会产生加工变形和应力以及加工质量好、生产率高等优点。因此自电解加工问世以来,就受到制造业的广泛重视,被应用于加工机械加工困难的叶轮、叶片、炮管膛线等零件以及难加工硬度大的零件,还在锻模、齿轮和各种型孔以及去毛刺等方面取得广泛的应用。随着整个制造业向精密化发展,工业产品设计中大量的结构对其制造精度和制造工艺提出了越来越严格的要求,电解加工技术面临新的发展机遇和挑战,在扩展新的应用领域、提高加工精度和稳定性、与其它加工技术的复合应用等方面。图 1.1 电解加工过程示意图12电解加工(ECM),是利用阳极溶解的原理并借助于成型阴极将工件按一定的形状和尺寸加工成型的一种加工工艺方法。其论基础是 1834 年法拉第发现的金属阳极溶解基本定律,即法拉第定律。如图 1.1 所示为电解过程示意图,图中显示金属铁电解的过程,它由电解质溶液、直流电源、连接电源正极的工件阳极、连接电源负极的工具阴极组成。当接通电源后,电解反应并未开始就发生,只有当电压升高到临界值(分解电压)后,电解过程才开始,在阴极处开始有气泡生成,阳极处开始有电解产物出现。在阴极和阳极的电极/溶液界面上发生主要电化学反应过程为:阳极一侧:Fe=Fe2+2e(阳极溶解 )Fe2+2OH-+O2=Fe(OH)2(淡绿色絮状物)4Fe(OH)2+2H2O+O2=4Fe(OH)3(红棕色絮状物)阴极一侧:2H+2e=H2(逸出氢气)如果阳极只发生阳极溶解而没有析出其它物质,则根据法拉第第一定律,阳极溶解的金属质量为: =MkQIt阳极溶解的金属体积为:式中 析出金属的质量了;比例常数;k通过的电量;Q电流强度;I通电时间;t液体密度。从电解加工的试验中可以得出,实际加工过程阳极金属的溶解量并不和理论的计算量相同,通常是理论计算量会大于实际的溶解量,极少数情况也会发生实际溶解量大于理论计算量的情况。其原因是在理论计算时,采用了“阳极只发生确定原子溶解而没有其它物质析出”这一假设。而实际加工情况是:1) 实际溶解的原子价比计算用的原子价要高或低;2) 除金属溶解外还有一些副反应消耗了一部分电流;3) 金属有时在电解加工过程中由于材料组织不均匀或金属材料与电解液的匹配不当发生剥落而不是完全由金属均匀溶解所致。为了表示这个实际和理论的差别,引入电流效率概念来表示实际溶解金属所KtVITv3耗用的电量和通过阳极总电量的比例关系。电流效率 定义为:=理论去除量/实际去除量影响电流效率的因素有:电流密度,电解液的种类、浓度及温度等工艺条件。其中,作为计算电解加工速度、分析电解成型规律的必要参数之一,电流密度对于电流效率的影响可以通过实验获得两者之间的关系曲线,即 -i 曲线。1.1.2 电解加工原理电解加工是一种由两类导体串联形成的电化学系统,电子得失的电化学反应发生在两类导体界面,即电极的双电层(如图 1.2)。关于电极的定义,在电解加工中习惯把它看成工具阴极和工件阳极,而从电化学的概念来理解,电极应当是包括金属电极连同其相邻溶液的整体,表示为电极/溶液。电解加工与普通电化学系统不同的是两极间距离小,一般为 0.100.60 2,电流密度远高于普通的电化m学系统。作为电极/溶液界面金属的工件阳极,伴随着气体析出,金属元素也随之溶解。界面的溶液由于高速液体冲击,电极表面扩散层厚度大大减小,浓度梯度变大,双电层结构发生畸变,流体动力因素极大地影响了电化学步骤的液相传质过程。同时由于大量气体在小间隙内形成气液混合体,加上温度、蚀除产物的变化,使界面及极间状态十分复杂,这也是导致电解加工过程不能彻底保证稳定性和精度的重要原因。电极反应发生在电极和溶液界面上,在一般的电化学系统中,界面的性质对反应速度影响很大,一方面表现在电极材料及其表面状态,另一方面为界面存在电场所引起的特殊效应,这是因为界面上存在着离子双电层电位差、表面偶极层的电位差、吸附双层的电位差(如图 1.3)。在一般电化学系统中形成的离子双电层,电极表面只有少量剩余电荷,所产生的电位差不大,但它对电极反应的影响却很大,如果电位差为 1 ,界面上两V层电荷间距的数量级为 1-10 ,则双电层的场强为 。离子双电um=/0/mEL图 1.2 双电层分布示意图4层之所以能达到如此大的场强,就是因为两层电荷的距离太小,这样的场强足以使一般条件下本来不能进行的化学反应变得可以进行,如电解水。当然也可使电极反应速度发生极大变化,例如当界面电位改变 0.10.2 ,反应速度可改变 l0 倍。在场V强的数量级超过 106 时,任何电介质均被击穿放电,引起电离,只不过电化V/m学体系中可供击穿的粒子均在双电层外。而电解加工系统的电流密度及电极表面剩余电荷远远高于一般电化学系统,这也是电解加工能够进行的主要因素。实际加工时,阳极溶解形成的加工间隙很大程度上受间隙流场、电场的影响,因为工件与阴极间的几何形状差异使流场不能均匀分布,气、液和固三相流间隙的成形规律十分复杂,沿程气泡率、电解产物和温度的变化使工件溶解速度不能恒定,杂散腐蚀引起已加工面的二次蚀除使加工间隙失控。工件阳极的电极/溶液界面是形成最终成品的表面,在其发生的电化学过程是零件成形的实质过程,因此电解加工间隙的核心是工件电极/溶液界面,即电极的双电层。液相传质有电迁移、扩散和对流三种方式。间隙中从电极到溶液理论上可分为双电层、扩散层和对流层三层,从扩散层向外为对流层,以对流传质为主。在紧靠电极表面的薄层液体中,不管搅拌作用如何强烈,电迁移和扩散过程作为电极过程的一部分仍起着重要作用。当电极表面溶液当电极上有电流通过时,三种传质方式同时存在,各区域的传质方式以一种或两种为主。电解加工采用高压泵强力输液,对流速度远远大于扩散速度,具有实现稳态扩散的条件。从所传输的粒子情况看,电迁移传输的是正负离子,扩散和对流传输的可以是离子,分子,也可以是其他微粒,如图 1.4 所示。在电迁移和扩散过程中,溶质与溶剂之间存在着相对运动;在对流传质过程中,溶液的一部分相对于另一部分做相对运动,而运动的这部图 1.3 电极溶液界面电势示意图溶液电极MS5分溶液中不存在溶质和溶剂的相对运动。阳极处开始有电解产物出现 1。由于电解加工的工件电极本身是加工对象,两极的形状不是任意设计的。电极 表面不可能靠改变形状获得均匀的扩散层。虽然电解加工采用高压泵高速输送电解液,极大程度消除了因扩散阻力引起的浓差极化,但是由于电解加工的对象一般形状较复杂,在工件不同部位的传质过程存在区别。复杂零件的电解加工,间隙各处流场不均匀,并且因为电迁移、扩散、对流所传输的离子、粒子种类和速度的差异,必然造成电解加工电极表面各处电极过程不均匀。三种传质方式在间隙中的不同分布、在电极表面附近溶液层中的不同比例对电极过程的影响,成为间隙形成过程中间隙不能均匀分布的重要因素。即使形状简单,从供液孔到加工间隙的过水面积的变化也不可避免,造成空穴、束流等。这些也是目前仍然无法找到电解加工过程中实时检测间隙分布规律的因素。微细电解加工时,由于工具电极直径只有几十微米到几百微米左右,高压、高速的电解液冲刷会影响加工精度和破坏微细电极,所以通常采用静液或相当于静液电解槽内加工,这样就会使加工间隙中电解液供液困难,新鲜电解液很难流入加工间隙,电解产物和电解产生的热量也很难排除,因此,微细电解加工中必须考虑如何改善小间隙内电解液的充足供给和电解产物与电解热的排出问题。在超纯水微细电解加工中,超纯水属于低浓度、低电导率的电解液,并拥有较低的粘度,可以减少流动的压力损失并加快热量及产物的迁移,从而可运用于小间隙加工;另外,其较高的热容可防止沸腾和空穴的形成,有利于小间隙、高电流密度的加工。电解加工的基本原理是电化学阳极溶解。此种加工技术要求被加工的工件必须为导电材料,工具通常为紫铜、黄铜或不锈钢材料。加工时,工件接电源图 1.4 反应中电子与离子转移过程示意图6正极,工具接电源负极,电源电压通常为 520V ,加工电流密度为20200A/cm 2。工具电极向工件低速进给,使阴极和阳极之间保持较小的加工间隙(0.1 0.8mm),同时,使具有一定压力(0.52MPa) 的电解液从间隙中流过,这时阳极工件的金属材料被逐渐溶解,电解产物被高速流动的电解液带走,从而将工件加工成型 2。根据法拉第第二定律,推导出电解加工中阳极工件成型规律的方程组,可写作:(1.1)上式中 间隙电解液中的欧姆压降(V);RU阴、阳极之间的电压(V);电解加工的阴、阳极电极电位值总和( );EV电流密度( );i 2A/cm电解液的电导率( );1/电解加工间隙( );工件的加工速度( );avc/s电流效率;被电解物质的体积电化学当量( );3cm/As1.2 电解加工的特点电解加工是一种优点和缺点都十分明显的工艺,其独到的优势表现在 2:(1) 生产率高。约为电火花加工的 5 倍10 倍,在一定的条件下,比切削加工的生产率还高,如复杂型孔、型面和型腔一次成型,且加工生产率与加工精度和表面粗糙度没有相互制约的关系,这样,就有可能使上述三项工艺指标同时得到提高。(2) 加工范围广。不受金属材料本身硬度,强度和韧性的限制,没有残余应力,可以加工薄壁、弹性等零件。(3) 表面质量好。因为无切削力,不会产生冷作硬化层;因为是常温下电化学溶解,不会产生表面变硬层,没有显微裂纹;没有飞边毛刺;表面粗糙度好,一般可以达到 Ra1.25 。m0.8RRaUEivi7(4) 工具阴极理论上不消耗。在工艺参数控制得当、设备条件良好的情况下可重复使用。电解加工的主要缺点包括:(1) 加工精度和加工稳定性较差。机械加工时刀具与工件直接接触,刀具的位置精度基本可决定工件的尺寸精度(仅考虑弹性让刀等因素即可)。电解加工时工具阴极通过一个间隙对工件进行蚀除,间隙状态非常复杂,间隙中电化学、电场、流场等多种因素控制比较困难,自动化程度有待提高,这也是目前电解加工科研努力攻关的课题。(2) 附属设备多,占地面积比较大。机床需有足够的刚性和防腐蚀性,成本较高,因此不宜用于单件小批量生产。此外,电解产物应回收处理。好在实际电解加工生产中电解液是循环式用的,用一段时间后排放废渣,电解液本身不含有毒物质,但是在加工含 Ni。Cr 的材料时,应加强管理。目前,对含 Ni、Cr、Fe 废渣的回收各有一定方法,只要管理好,不会对环境造成危害。1.3 电解加工的应用20 世纪 60 年代初,电解加工工艺首先在炮管膛线和航空发动机涡轮叶片的加工中得到应用,其后又逐渐扩大应用于锻模型腔、深孔、小孔、长键槽、等截面叶片整体叶轮的加工以及去毛刺等领域,取得了显著的经济效果,电解加工已成为制造业中一种重要的加工工艺之一。70 年代以后,虽然其应用范围有所减小,但应用要求更高,且在某些新的领域又得到新的应用。现在国内外已广泛用于叶片、机匣、深细小孔、膛线、花键等重要零件的加工。近二十年在民用工业如汽车、拖拉机、煤机等的锻模加工及去除毛刺中也得到了广泛应用。为适应高新技术的发展、新型军工型号研制的需要,以及提高电解加工自身的水平,近二十余年,国内外在提高电解加工精度及扩大电解加工的应用等方面进行了大量的研究工作。新型电解液、脉冲电流电解加工、复合电解加工、数控展成电解加工等新兴工艺方法以及 CNC 自动生产线、CNC 自动机床等新兴电解加工设备的出现,为实现上述战略目标展现了广阔的前景。1.4 电解加工技术的研究现状随着越来越多的结构出现在工业应用中,加工的研究得到越来越广泛的8重视。近几年来由于许多其它领域的新技术、新工艺的引入以及对电解加工过程机理的更深入研究,电解加工一改原来加工精度不高的特点,被应用于高精度结构的加工中,在电解技术方面的研究也迅速发展起来。电解加工以其加工速度快、表面质量好、凡金属都能加工而且不怕材料硬、韧、无宏观机械切削力、工具阴极无损耗、可用同一个成形阴极作单方向送进而成批加工复杂型腔、型面、型孔等优点,在 20 世纪 60 年代初,首先在炮管膛线和航空发动机涡轮叶片的加工中得到应用,其后又逐渐扩大应用于锻模型腔、深孔、小孔、长键槽、等截面叶片整体叶轮的加工以及去毛刺等领域,取得了显著的技术、经济效果。但是,在 70 年代以后,随着国际市场经济竞争形式的变化,产品更新换代快,生产批量减小,使得电解加工的适用范围也发生变化。总体看应用范围有所减小,但应用要求却越来越高。在经历大约 20 年的低潮后,从 20 世纪 90 年代后期起,电解加工又重新焕发了生机。其研究机构及人员逐渐壮大,应用领域(尤其在航天、航空、军工领域)有所扩展,研究成果及论著数量激增,工艺技术水平及设备性能均达到了一个新的高度 4。微纳米加工的尺寸多在几微米以下,而普通小型加工尺寸为毫米级,中间的这段范围(几微米至几百微米)称为 meso scale,随着现代工业向精密化、化发展,微电子、航空航天、精密仪器和精密模具等领域中出现了越来越多的金属结构,而其中大部分的尺寸都是 meso scale,它们的加工精度、加工质量、加工效率等对产品的性能、质量和成本有很大的影响,由于上述原因,国外近年来越来越重视 meso machining 的研究,因此研究这一经济、高效和实用的加工技术显得很有意义。目前电解加工发展方向主要有两方面:一是不断追求电解加工的极限加工能力,探求微纳米尺度上的加工;二是针对目前工业制造中大量存在的 meso scale(尺寸从几微米至几百微米)的结构,研究如何采用电解加工经济、高效地进行加工。目前,国内外开展这方面的研究主要包括针对硅材料的半导体加工技术和针对金属等非硅基材料的加工技术,前者研究比较系统、成熟;而针对金属材料,目前发展了许多不同的加工技术(如 LIGA 技术、电火花加工技术、激光加工技术等) ,虽然加工精度和加工尺寸均能达到较高的水平,但是存在加工效率低、成本昂贵、加工范围有限等缺点。近年来电解加工技术在整个制造领域,尤其是在 meso machining 研究中正受到越来越广泛的重视,美国、德国、日本等发达国家的科研机构相继开展了9这方面的研究,并在加工机理、加工精度等关键问题上取得了一定的进展。1.5 课题设计内容膛线电解加工,主要是针对于深口径、大缠角的螺旋线,仅需要一个阴极,从弹膛“走”到炮口,多条膛线,一次成型,生产率高。而中口径的炮管在拉线机上,需要多把拉刀,分组进行,有的需要几十次甚至几百次拉削,才能完成全部的膛线加工。电解阴极不消耗,与昂贵的拉刀相比,其优越性不言而喻。电解工装是技工主要功能除了安装、定位工件、工具电极并按需求要求松紧工具电极外,好必须将加工电流和电解液输送到加工区;电源以一定的方式提供工件发生样机溶解需要的电能;电解也系统向加工区提供一定温度、压力和流量的洁净电解液。研究对象如图 1.6 所示。课题主要内容:(1) 设计膛线电解阴极如图 1.7 所示,进行流场、磁场的设计与分布。(2) 膛线的工装设计,考虑工件的定位和导电的安排。 图 1.6 单根炮管膛线三维图图 1.7 炮管膛线二维图101.6 膛线加工总体方案确定1.6.1 固定式膛线电解加工固定式加工也可以省掉机床,固定式膛线电解加工阴极仅有阴极本体,起切削 (电解) 加工作用的工作面和为保护阳线镶嵌在阴极题中部的绝缘条线组成,定位 支撑、导电、导流、密封等均与家具做成一体,如图 1.8 所示。1-定位杆;2-阴极工作条;3- 绝缘板;4-连接杆。图 1.8 固定式膛线电解加工阴极缺点:成型过程是一个半椭圆柱面逐渐扩大过程,得不到矩形截面的膛线线形,所以只适用于小口颈。111.6.2 移动式膛线电解加工1-后引导套;2-阴极体;3-出液套;4- 密封圈;5-前引导套;6- 绝缘片。图 1.9 移动式圆柱形阴极结构移动式膛线阴极,如图 1.9 所示。(1) 移动式圆柱形膛线阴极设计a. 阴极工作条长度和直径b. 绝缘条、槽及尺寸c. 前后引导、出液孔和密封圈(2) 移动式圆柱形印记加工的成型过程(3) 移动式圆锥形阴极1.6.3 三面进给阴极膛线电解加工对于大口径炮管,线型深的火炮膛线加工采用圆锥式,如图 1.10 所示图 1.10 三面进给式膛线阴极缺点:阴极两侧需要绝缘,制造麻烦,中间绝缘层易脱落。12优点:加工精度有效措施高,分液设有增液槽,寿命长,效率高。132 膛线电解加工阴极设计2.1 膛线电解加工概述枪炮管膛线是在内孔抛光后刻蚀得到的沿圆周均布的一组螺旋槽。等齐膛线的加工利用机床上变换齿轮的方法调节缠度,使阴极在作轴向送进的同时按一定缠度旋转。刻蚀后凹陷部分称为阴线,未被刻蚀的部分称为阳线,膛线的断面多为矩形,如图 2.1 所示,膛线的深度,枪管的约为其口径的1.42,炮管的约为其口径的 1%1.5%,炮管的阳线表面粗糙度为 Ra0.4,阴极表面粗糙度要求达到 Ra0.8 。s s枪炮管膛线在内孔抛光后采用电解加工一次成型,取代常规机械加工,优点如下:与较大口径炮管的传统加工工艺拉线发比较,电解加工仅需要一个阴极,从弹膛“走”到炮口,多条膛线,一次成型,生产率高。比较大口径的炮管的拉线机上,要用多把拉刀,分组进行,有的需要几十次甚至几百次拉削,才能完成全部膛线的加工。电解加工的阴极是不消耗的,与昂贵的易耗的拉刀相比,其优越性不言而喻。a-阳线宽度 B-引线宽度 d-阳线直径D-阴线直径 R-根部圆弧半径图 2.1 炮管膛线实物图及剖面图(b) 膛线剖面图(a) 膛线实物图14与小口径的枪管的传统加工工艺挤线法相比较,挤线法虽然生产效率高,但是工具冲头制造困难。为了保证在挤制膛线过程中产生均匀的塑性变形,原材料须采用等径圆钢,挤成后再按枪管外形去除多余材料,费工费时。为了挤成顺利,须校正一着铜一镀铜一镀铅一去铅一去铜一回火,辅助工序多。采用电解加于小号径枪炮膛线,其膛线比中、大口径炮管成型更易成功,因此加工小口径枪炮管膛线采用电解加工方法也是适宜的。电解加工枪炮管膛线的优点可以归纳如下:(1) 加工效率高,一次成型,工序简单:(2) 技工阴极不消耗,节省了大量昂贵的拉刀和冲头:(3) 表面质量好,无飞边毛刺,无残余应力,表面粗糙度优于拉制和挤制:(4) 因为电解加工时非接触式加工,可以加工硬度高、强度高的材料,所以可以安排在热处理后进行,从根本上解决了枪炮管加工后的变形问题。膛线电解技工的方法按加工的类型、工具阴极的结构形式及特点如表 2.1所示。表 2.1 膛线电解加工的方法分类 类 型 特 点 应用状况/范围等齐膛线 旋转角不变 采用电解加工工艺 40 多年渐速膛线 变螺旋角混合膛线由两段或三段不同缠度的膛线组成近 20 年开始采用电解加工工艺固定式阴极(1) 属全型复制加工类型(2) 设备简单,但电源容量大;(3) 采用与炮管等长的柱形阴极,但刚性差,制造难度大;(4) 加工时间隙不断扩大且沿阴极长度流场分布不均,电解液进出口温差变化大,加工精度较差(5) 只适用于小口径,浅膛线,短炮管的加工;(6) 可以加工渐速膛线按膛线类型按阴极结构和加工方式15推式移动式阴极拉式(1) 推式阴极的流场为收敛形,但是进给不如拉式平稳;(2) 不论拉式还是推式,阴极体的形状有圆柱形,圆锥形及片状阴极;(3) 可采用小间隙加工并保持间隙基本不变,获得较高的加工精度和良好的表面粗糙度根据产品结构特点在不能进行拉式加工的情况下选择推式阴极;对于精度要求高,根部圆角要求小的膛线采用圆锥阴极控制时间 给定初始加工电流,控制加工时间固定式阴极加工控制电压 全程按电压曲线控制 炮管匣,花键混合控制电流和电压进出口控制电压,中间段控制电流炮管膛线人工 设备简单,操作工人须集中精力等齐膛线计算机控制阴极运动轨迹和加工参数可以达到精确控制的目的 等齐膛线,渐速膛线,混合膛线按控制手段1-后螺盖;2-后引导;3-增液孔;4-前引导;5-密封圈;6-前螺母;7-磁铁图 2.2 三面进给阴极的组合162.2 阴极的组成三面进给式阴极的基本组成。如图 2.2 所示其各个部分的组成及其作用如表 2.2 所示。表 2.2 三面进给式阴极组成一览表序号 名称 材料 作用1 后螺盖 有机玻璃 封住电解液,使之充满加工区;使阴极体后端面绝缘2 后引导 环氧树脂 在加工中起导向、定位、绝缘作用3 阴极体 黄铜 去除金属,将齿廓形状复制到工件上,获得所需槽型4 前引导 环氧树脂 在加工中起导向、定位、绝缘作用5 密封圈 耐油橡胶 防止电解液从配合间隙中漏出,对液体起密封作用6 前螺母 有机玻璃 加固阴极同拉杆的连接2.3 阴极工作齿的设计(2.1)159.642cD(2.2) 08(2.3).3cB为了便于控制槽型的成型尺寸精度,令 (2.7)20.5ccbBh已知: -阳极底部直径; -阴极孔的内径; -阴极齿大端直径;aDaDcDtan2cBb(2.6)tchL (2.5)2 (2.4)17-阴极齿小端直径; -加工前的间隙; -加工后的间隙;cD0-膛线的宽度; -阴极大端宽度; -阴极小端宽度;BcBcb-工作齿大端高度; -小端齿的高度; chh5由以上的公式可以计算出阴极齿的长度为 29.83mm。借鉴以往的经验选择阴极齿的长度为 32.8mm。2.4 增液孔的设计三面进给式阴极工作齿三个面都是呈锥形,加工的过程中间隙截面积增加很快,设计增液孔是解决三面进给式阴极加工过程中过液面积不断扩大,导致阴极后段加工区域流场不饱满的一种有效的手段。如图 2.3 所示,供液孔的直径应该保证所通过它的流量满足加工区域所需要的流量。供液孔的面积应大于喷液孔截面积与增液孔面积之和,大于阴阳极间最大加工间隙面积之和。设计初始间隙为 0.50mm,最终间隙为 0.30mm。阴极锥体小头进入预制孔时,凹瓣出用环氧树脂涂覆,使间隙也保证是 0.50mm,则过液面积 计算得:0S(2.8)20=3.145.82041.6mSD实际的进水面积应该去它的 1.5 倍,则为 362.43mm2。考虑到膛线有 44 根螺旋线,所以进水孔设计为 44 孔 mm。加工面积随着阴极不断进给而增大。进水面积的选用应该使它的截面积大于起始间隙面积。考虑到孔对阴极强度的影响,所以 44 孔分两排圆周分裂在阴极齿的小段,如图 2.4 所示。还应当指出,设计时按照间隙计算的阴极,为了避免从进液孔喷出的电解液产生涡流或因电解液直接流入加工区域引起的表面不均匀的腐蚀,在进液孔后应该开设宽度与喷水孔直径相同、深度为加工间隙的 1.5 倍2 倍的整流槽,与工作齿小段连接部分应该圆滑过渡,长度约为 10mm20mm。将喷液孔流出的高速的、图 2.3 阴极供液孔剖面图18不均匀的液体加以整流,使流入加工区域的液体具有均匀的流场。如图 2.5 所示为整流槽。开设增液孔的目的就是逐段补充电解液的流量,当增液孔孔径过大时,电解液通过每个小孔的压力降减少,在小孔出水口处压力接近于增液孔前一段工作齿面的压力,这样,从进液孔流过来前一段工作齿处的电解液受到阻滞,将产生涡流现象,容易因为流场不均造成短路。同时,孔径过大,整流不好,还会使加工表面形成纵向条痕。因此增液孔直径的选取不宜过大,但是也不宜过小,孔径过小,小孔加工困难,通常在最终加工间隙为 0.01mm0.50mm 时,整夜孔的直径选用 0.4mm0.8mm。阴极大端的过液 S 面积计算:(2-9)23.1458.605.mSD取 1.3 倍,为 325mm2。图 2.5 整流槽图 2.4 进水孔三维图19依据经验,将工作齿分为 4 段(开设 3 排增夜孔),全部在阴极齿上,如图 2.6所示,设 3 段增液槽的长度分别为 、 、 ,每段各处流量相等。从锥体的大1l2l端到小端,阴极齿半径 R 是均匀减小的,则 到 当然是逐渐边长,变长的规13律符合等比级数,这样就给出了增液孔在阴极齿上面分布的位置关系。增夜孔的宽度由过液面积决定, 。最后一排增液孔的过液面积应为最大端过液面积 S 减去最初出液孔面积与前 2 排增液孔流量之和,即:(2-10)312S孔径根据加工间隙选为 ,则按上述公式计算,S 至少为 325mm2,0.8m所以 3 排进液孔可以设计为第一排为 50 孔 均不,第二排为 51 孔0.8,第三排为 52 孔 均不。0.8m.2.5 引导体的设计Sbl图 2.7 前引导的二维图图 2.6 阴极孔分布三维图20引导与工件内孔的配合公差采用 2 级第 1 中动配合,对同轴度,椭圆度、锥度均应该提出严格的要求。如图 2.7 所示。密封圈内经和宽度按密封槽的选用,要保证密封圈的变形余地,外经应比阴极导向体直径大 0.15mm0.20mm。如采用非压制的密封圈时,一般为矩形截面。非压制的矩形截面密封圈内经比实际尺寸一般比槽底直径小 1mm2mm,外经实际尺寸比阴极导向体直径大 0.15mm0.30mm。一般密封圈采用中等硬度的橡胶,过软的容易磨损,过硬的则塑性小。密封圈的尺寸、截面形状的选用,因此综合考虑选用 O 形密封圈,材料为耐油橡胶。2.6 磁场的选用根据实验数据,采用电解加工装置上叠加永磁铁(钕铁磞),选择永磁体的N、S 方向与阴极进给放向平行,设计思想是要使所施加的永磁体落在电解加工的间隙中。实验证明,正水加工时,在相同的电参数和进给速度下,加磁场后工件表面纵向流纹明显减轻;反水加工时,由于反水加工纵向流纹已经减轻,加磁场与不加磁场,与正水加工相比,差异不是很明显,但是工件的表面粗糙度确实有了大的改变。因为在加工过程中,镶嵌永磁体 N、S 极的安装方向不同时,加工效果恰好相反,所以永磁体的 N 极向左 (即 S 极与阴极的进给方向一致) 时,如图 2.8 所示,有利于减小型孔侧壁斜角,减小杂散腐蚀,反过来安装则没有效果。经资料参考、模拟试验的现象和工艺试验的结果联系起来,可以的出电解复合磁场加工有如下几点:(1) 加磁场后电极反应的临界电压降低,电极上气泡密度有很大变化,是因为磁场提供了额外的电极极化的能量,使反应粒子从平均能级激发到高能级的几率增加。图 2.8 磁力线的分布21(2) 磁场方向改变对正负极析气反应有不同的影响,因为家磁场后,溶液中粒子(H +)的磁矩会以磁场方向为轴心作进动,就像一个陀螺以地心为引力为轴心作进动一样。当磁场方向和 H+电迁移方向一致时,加快了电极过程的传质步骤;反之,则削弱。(3) 模拟实验记录了各种加磁场的方法对异形电极电场等位线的影响,结果表明以正交磁场使电力线集中的效果最显著。如果在机床上所加的磁场方向使离子的磁矩进动朝着加工区,按照量子电化学提出的隧道跃迁理论“一步电化学反应只转移一个电子” 的观点,非加工区的杂散腐蚀必然减少,这是两相界面电子转移的量子行为决定的,工艺试验结果与上述分析一致。如图 2.9 所示为磁场复合点解加工机理分析一览表。2.7 连接头和后螺盖一般连接头长 20mm,3 级细牙螺纹。连接头长一些可以改善定位、导电和图 2.9 磁场复合点解加工机理分析一览表22连接的牢固性,不过装卸阴极的辅助时间要相应增加。当加工螺纹头的时候要注意螺纹的旋向,防止阴极的松动(采用右旋)。后螺盖一般采用有机玻璃。罗盖端面应该和阴极体端面密合,以免阴极后端面对工件产生腐蚀。2.8 阴极装配图如图 2.10 所示,为阴极爆炸图,从中清晰应各个部分的相对位置关系。图 2.10 阴极爆炸图233 膛线电解工装设计3.1 工装设计遵循方法和原则3.1.1 立式加工装置工件立式夹紧放置在加工工作台上,电解液反向供给在加工间隙。如图 3.1所示,此装置只适合于小型,长宽浮动比例不大的工件,例如油盖锻模板。工件的装卸需要方便灵活,人们能够独自的完成。3.1.2 卧式加工装置卧式加工夹具,主要是加工细长类零件。符合膛线电解加工需求,因此本次设计主要参考卧式加工机床夹具展开设计,如图 3.2 所示。图 3.17 反水加工结构总图1、底座 2、密封套、3 工件、3、导引套 5、阴极头 6、分液套 7、连接管8、琐紧螺母 9、弹性夹头 10、型密封圈 11、内护圈 12、紧定螺钉 13、垫圈 14、外护圈 15、弹性夹头 16、弹性夹头 17、调节螺母 18、开槽

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号