资源目录

压缩包内文档预览:(预览前20页/共58页)

编号:6053404

类型:共享资源

大小:1012.94KB

格式:RAR

上传时间:2017-11-03

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

采暖

锅炉

控制系统

设计

- 资源描述:

-

- 内容简介:

-

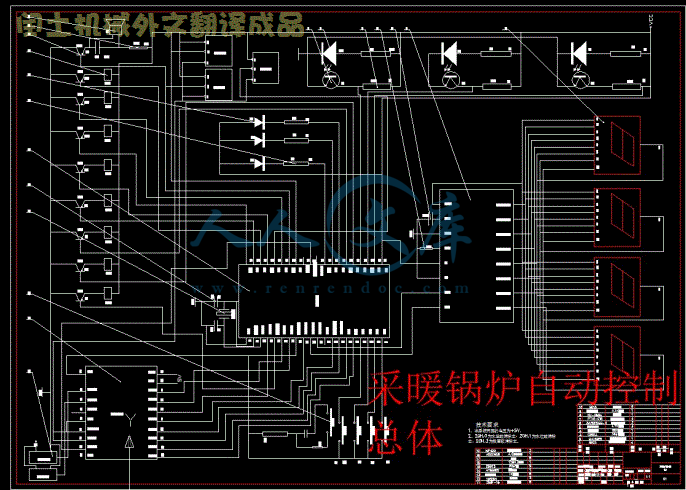

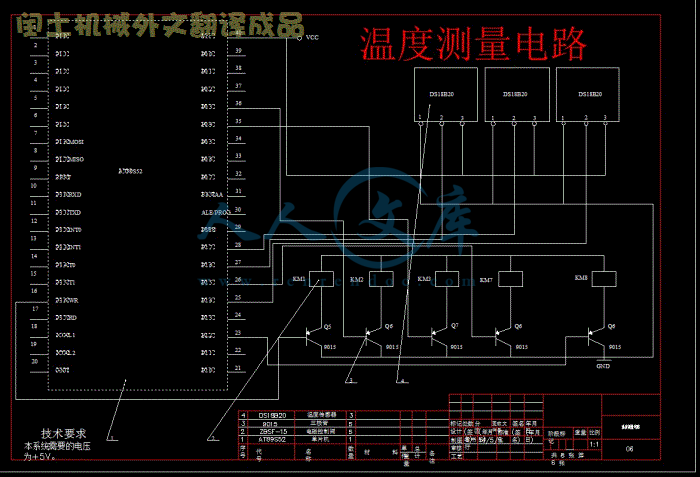

毕业设计(论文)中期报告题目:采暖锅炉控制系统设计11. 设计(论文)进展状况我的毕业论文从选题开始至现在,在导师的辛勤指导下已经了解了题目的背景意义、研究价值以及国内外的相关研究情况。依据论文的任务书的要求调研和参阅了大量的相关资料,掌握了 AT89S52 单片机的工作原理和 ADC0804 以及 DS18B20等等的工作的原理;通过各研究方案优缺点的比较确定了本课题的研究方案。在此基础上完成了开题报告的撰写。同时完成了英文资料翻译以及采暖锅炉控制系统的电子电路的草图。2. 存在问题及解决措施2.1 遇到的问题:(1)单片机类型的选择(2)AD 转化所用的芯片的选择(3)锅炉水位的测量的方法(4)四个数码管占用大量的 I/O 端口,导致 I/O 端口不够(5)编程语言的学习2.2 解决措施(1)通过查找资料了解到 AT89S51 是采用了 8051 内核芯片,内部含有 Flash EEPROM存储器,内部程序存储空间为 8KB,可以提供 ISP 在线编程功能等等,结合本课题的主要内容的需求,可以满足本课题的要求。(2)集成 AD 转化器品种繁多,选用是应综合考虑各种因素选择集成芯片。ADC0804 是逐次比较型 A/D 转化器,采用 COMS 工艺 20 引脚,分辨率为 8 位,转化时间为 0.1ms,输出电压为 05V,内部含有三态输出锁存器,可以直接连接的数据总线上,故可以满足需求。(3)锅炉水位的自动测量是锅炉控制实现自动化的很重要的一个过程。水位检测是通过四对高亮二极管和光敏三极管分别安装在四个不同的位置,实时对锅炉里的水位进行检测,工作原理如图 1 和图 2 所示。3图 1 3DU 实用电路图 图 2 水位检测安装示意图(4)数码管能够很好的显示简单的数字,但是如果每个数码管都直接与单片机相连,每个数码管要占用 8 个 I/O 端口,造成了很大的 I/O 端口的浪费,故采用由数码管驱动器 MAX6951 驱动数码管,这样可以节约 I/O 端口。(5)单片机的编程可以采用多种语言,每种语言都有自己的优缺点,例如用汇编语言程序的执行效率是最好的,不同型号的单片机代码指令不同,代码重复利用率很低,故很少采用。用 C+语言编程是比较简单,代码可以重复利用,但是程序的执行效率很低。用 C 语言程序的执行效率介于两者之间,且编程是比较简单,代码可以重复利用。故采用了 C 语言,通过老师的指导和自己的学习,能够完成本课题的要求。3. 后期工作安排(1) 对所确定的实施方案进行全面的、系统的设计与分析(2) 完善单片机外围附件的选择和电路的设计,温度控制的理论计算以及程序的编制(3) 对所设计的电子电路进行软件模拟(4) 撰写毕业论文(5) 准备答辩指导教师签字:年 月 日3毕业设计(论文)开题报告题目:采暖锅炉控制系统设计11.毕业设计(论文)综述(题目背景、研究意义及国内外相关研究情况)1.1 题目背景、研究意义随着社会经济的飞速发展,城市建设规模的不断扩大,以及人们生活水平的不断提高,对城市生活供暖的用户数量和供暖质量提出了越来越高的要求。目前,我国北方地区冬季生活供暖仍然以锅炉供暖为主,锅炉房自动控制系统配置相对落后,风机和水泵等电机的控制主要依赖值班人员的手工操作,控制过程繁琐,耗电耗资源,耗费人力,对人的依赖行高,而且手动控制无法对锅炉供水温度和管网压力变化及时做出适当的反应。本课题来自工程实际,具有很高的实用价值,涉及到机械、电子、自动控制及能量方面的知识,我们通过本毕业设计,能够将大学中学到的机械、电子、自动控制及能量方面的知识很好的应用到实际工程中,培养我们进行实际工程设计的能力。采用自动控制系统,设计了锅炉供暖恒温控制系统,使主循环水泵电机和备用循环水泵电机轮换工作,以求达到控制方便、安全可靠、自动高效节能的目的。提高热效率,降低耗煤量,降低耗电量用微机进行控制是一件具有深远意义的工作。1.2 国内外相关研究情况当今,环境与发展己成为人类社会面临的两大课题,而这些问题的解决无一不与能源密切相关。我国的锅炉目前以煤为主要燃料,耗煤量接近全国煤产量的三分之一,燃用的主要是中、低质煤,工业污染十分严重,而且锅炉形式比较陈旧,生产效率和自动化程度低,这又进一步加重了环境污染的程度。因此,调整能源消费结构,逐步提高使用液体燃料和气体燃料的比例是加强环境保护、实施可持续发展战略的措施之一。其中油、气燃料作为优质、高效、环保型清洁能源有着广阔的应用前景。当前,在一些发达国家中,石油和天然气在能源消费中约占 60%,成为第一能源。据统计,这些国家的供暖锅炉中,燃油燃气锅炉己经占据相当大的份额。燃油、燃气锅炉的燃烧效率高、体积小、无尘、噪音低,并且适合于自动控制,具有广大的应用发展前景,成为中小型锅炉必然的升级换代产品。国内对锅炉控制系统的研究起步较晚,始于 80 年代初期.国内研究锅炉控制系统比较成熟的企业包括上海杜比公司、南京仁泰公司,还有一些科研院校联合企业开发的各种智能锅炉控制系统,如清华大学动力工程与控制学院为亚运村北辰供热厂热水锅炉的改造开发的锅炉控制系统,采用“一控四”方案,既一台主机控制 4 4台热水锅炉等等。尽管对锅炉控制系统的研究已有了很大进展,但是仍然存在许多急待解决的问题:(1)锅炉控制方案不尽合理。(2)现有的锅炉控制器可控制的仍是普通开关量设备,不能对它们进行精确连续调节,使控制精度低,控制手段单一。(3)锅炉控制系统外围设备适用范围不广。(4)锅炉控制系统的通讯配置较为落后。目前锅炉自动控制在国内外的发展程度,尚未达到较高的综合控制水平,特别在锅炉供热量与用户热用量的自动精确匹配方面,国内外尚未见先例,大有潜力可挖。我国目前大多数锅炉仍处于能耗高、浪费大、对环境污染比较严重的状态。2.本课题研究的主要内容和拟采用的研究方案、研究方法或措施2.1 本课题研究的主要内容了解采暖炉系统构成、工作原理,机构和运动特点,进行功能和工作状况的分析。掌握采暖锅炉对控制系统的控制条件和控制对策的要求,分析控制锅炉良好运行时应该具备的控制方法和手段,构建控制系统本身的功能模块。2.2 研究方案对锅炉的控制采用自动控制方法,为保持恒定的室内温度,有以下几种方案:a恒定循环水流量,改变出水温度。此法要求确定出口温度与大气温度之间的关系曲线,通过调节燃烧量使出口温度满足这条曲线。此法简单,但出口温度不能精确反映供热量,因为入口温度并非恒定,此外,天气暖和时负荷低,为节电应切换到低流量循环泵上运行,此时出口温度设定曲线要相应改变,带来麻烦。b恒定循环水流量,调节入口温度。理论分析表明,若燃煤量调节合理,供、需热能平衡时,入口温度能稳定在某范围内,可以此为定值进行燃烧调节。但实际系统中,影响入口温度因素很多,难找规律。c维持出口温度恒定,通过改变循环流量控制热负荷。该方法能维持循环水进、出温差基本恒定,有利于锅炉稳定、安全运行;同时,能保持用户各散热设备之间的负荷均衡,提高采暖效果。d综合了以上三种方式的特点,根据大气温度和室内温度自动算出应该提供的5热负荷(单位是大卡/秒),并以此作为设定值,自动调节燃煤气量使实际供热量始终跟踪这一定值,构成一“随动系统” 。设定值(即室内温度)与被调量(即热负荷)直接指出采暖系统需求量与实际供热量,概念清晰直观,管理水平高。系统具备随天气自动改变流量的功能。不仅可节约电能,亦可因减少进、出口温差变化,提高采暖水平,而且,在改变流量时无须改变设定值计算式。2.3 研究方法或措施通过查找资料,对资料的学习,分别对所选定的方案进行理论分析,可行性分析,控制方法设计,控制功能模块设计,然后采用模拟软件 Proteus 进行模拟,观察效果,根据运行结果以及别人已经进行的实验研究,选择最佳的工作方案。3.本课题研究的重点及难点,前期已开展工作本课题的重点是:设计、绘制控制模块电路图。室内维持恒温控制,对电机的速度和运行控制。难点是:在复杂多变的环境下,怎样保持室内恒温、安全、系统运行可靠度高。前期已开展工作:查阅了采暖锅炉控制系统设计的相关资料,了解了采暖锅炉自动控制的一些方法,需要的机械、电子、自动控制及能量方面的知识等等,为进一步周密设计做好了充分的准备。4.完成本课题的工作方案及进度计划(按周次填写)第 1-3 周(2013-12-6 至 2013-12-27):查阅资料,了解工作原理以及特点,完成基础知识的积累并撰写开题报告;第 4-6 周(2013-12-28 至 2014-01-10):方案论证,深化方案具体实施步骤;第 7-10 周(2014-01-11 至 2014-02-07):采暖锅炉控制系统具体方案设计,图纸绘制,准备中期答辩;第 11-15 周(2014-02-08 至 2014-03-14):撰写毕业论文,论文修改,准备毕业答辩。45 指导教师意见(对课题的深度、广度及工作量的意见)指导教师: 年 月 日 6 所在系审查意见:系主管领导: 年 月 日4参考文献1 吕泽华,徐向东,曹仁风等. 采暖锅炉计算机监控、管理系统J.热动力工程.1998(7):291-294.2 魏毅立,吴振奎,李华德等.采暖锅炉智能控制J.工业锅炉.2003 年第 4 期:44-47.3 刘秀凤,孔祥伟,孙江等.采暖锅炉自动控制系统J.北方环境.2003(6):66-69.4 锡钰. 锅炉智能控制系统D.北京工业大学.2011.5 蔡建军.供暖锅炉变频控制系统设计D. 西南交通大学.2012.6 于宗宝. 供暖锅炉延伸预测模糊控制方法研究D.兰州理工大学.2012.7 唐永辉.锅炉控制及 PLC 应用D.合肥工业大学.2006.8 刘春哲,李冰冰,吴静然,陈奇栓,等. 基于 AT89C55 的锅炉控制系统设计J. 科技信息.2012(6):125-126.9 王振.基于 PLC 的锅炉供热控制系统的设计D.大连海事大学.2008.10徐标,郭浩,等. 基于单片机的辅锅炉自动控制系统J. 船海工程.2011(6):141-144.11李宁.嵌入式智能锅炉控制器的设计与开发D.北京地质大学.2008.12刘峰,牛全正,梁耀东,李之光,等.工业锅炉现代设计与开发M.北京:中国质检出版社&中国标准出版社.2011.13彭伟.单片机 C 语言程序设计实训 100 例M.北京:北京航空航天大学出版社.2010.14张克彦.单片机实用程序设计(第 2 版)M.北京:北京航空航天大学出版社.2012.15温丽. 锅炉供暖技术运行与管理M. 北京: 清华大学出版社.1995.16Z.Liaoa, M.Swainsona, A.L.Dexter. On the control of heating systems in the UK J. Building and Environment. 2005 (4) 343351.17MarkusGlles, StefanReiter, ThomasBrunner. Model based control of a small-scale biomass boiler J. Control Engineering Practice .2013(5)94102.18Jinhong, Wei, Heqiang, Yuan. Application Research of Predictive Control in Heating System J. Institute of Mechatronics Engineering.2012 (10)100-106.本科毕业设计(论文)题目:采暖锅炉控制系统设计采暖锅炉控制系统设计摘 要随着我国经济的发展,资源和环境矛盾日趋尖锐,使我国的现代化建设面临严峻挑战。然而,我国目前运行的很多锅炉控制系统自动化水平不高、安全性低、工作效率和环境污染普遍低于国家标准,因此实现锅炉的计算机自动控制具有重要的意义。在本控制系统中,采用 MCS-51 系列单片机作为主控制器,主要包括传感器、A/D 转换器、数码显示单元等,使控制系统的运行更加准确、可靠。在设计中主要通过两个数字温度传感器 DS18B20 分别对环境温度和锅炉出水温度进行实时信号采集,用压力传感器 PT125 作为对锅炉内压力的实时信号采集,用二极管和光敏三极管 3DU 对锅炉内水位进行检测,单片机 AT89S52 可根据这些采集信号进行实时的程序运算,以判断单片机是否需要进行相应的操作,即是否需要打开鼓风机,是否需要开启补水泵,是否需要加快循环泵的转速等操作,从而实现单片机自动控制的目的,保证系统节能、安全运行。另外为了使系统操作、维护更加方便,加入了手动按键操作、显示和报警等电路。本设计用单片机控制易于实现锅炉供暖、而且有造价低、程序易于调试、一部分出现故障不会影响其他部分的工作、维修方便等优点。关键词:单片机;传感器;压力;水位IHeating Boiler Control System DesignAbstractWith Chinas economic development, resources and the environment has become an increasingly acute contradiction, so that the modernization of our country is facing a formidable challenge. However, the majority of Chinas current operating boiler systems security and efficiency is enera1ly lower than the national standard. So its great significance to achieve automatic control for boiler with computer.In the control system, using the MCS-51 series single-chip as the main controller, including sensor, A / D converter, digital display unit and so on, the operation of the control system is more accurate and reliable. In the design of the main through two digital temperature sensor DS18B20 respectively on the ambient temperature and the temperature of the water for real-time signal acquisition, using a pressure sensor PT125 as the pressure in the boiler of the real-time signal acquisition, using a diode and a photosensitive triode3DU on boiler water level detection, single chip AT89S52 according to the collected signal real time program, to judge whether SCM need to carry on the corresponding operation, namely, whether it needs to open a fan, whether it needs to turn on a water pump, whether it needs to quicken circulating pump speed operation, thereby realizing the single slice machine automatic control to ensure system, safe operation, energy saving. In order to make the system operation, maintenance more convenient, joined the manual button operation, display and alarm circuit. The design of MCU control is easy to realize the heating boiler, and has low cost, easy to debug the program, a part of fault will not affect other parts of the work, convenient repair.Key Words: SCM; Sensor; Pressure; Water level主要符号表温度gt热量nQ热当量W比热sC有效系数n热耗量vq温度*gt温度w目 录1 绪论 .11.1 锅炉控制系统发展概述 .11.2 燃油燃气锅炉控制系统国内外研究现状 .11.3 本课题的基本内容 .22 系统总体方案 .32.1 系统框图 .32.2 系统设计方案 .33 系统硬件设计 .53.1 单片机的配置 .53.2 温度传感器 .63.3 压力传感器 .93.4 水位传感器 .93.5 显示部分 .103.6 A/D 转换器 .114 系统的具体设计与实现 .134.1 单片机控制系统的流程图 .134.2 电源电路 .134.3 温度控制系统 .144.3.1 读出温度子程序 .154.3.2 温度转换命令子程序 .164.4 压力控制系统 .164.5 风机、循环泵控制系统 .174.5.1 风机、循环泵硬件控制电路 .174.5.2 风机、循环泵软件控制流程 .184.6 水位控制系统 .184.6.1 补水泵软件控制设计流程 .194.6.2 水位控制硬件电路 .204.7 键盘部分 .214.8 显示部分电路 .214.9 自动报警电路 .224.11 单片机标志及按键功能 .234.12 安全控制 .235 理论计算 .255.1 热网数学模型的预估 .255.2 热网预估模型 .25I5.3 负荷调节 .275.3.1 小偏差区间 0.3 .28gt*5.3.2 中偏差区间 0.3 1.5.285.3.3 大偏差区间 1.5 .28gt*6 结束语 .30参考文献 .31致 谢 .32毕业设计(论文)知识产权声明 .33毕业设计(论文)独创性声明 .34附录 1 程序代码 .3501 绪论1.1 锅炉控制系统发展概述随着社会经济的飞速发展,城市建设规模的不断扩大,以及人们生活水平的不断提高,对城市生活供暖的用户数量和供暖质量提出了越来越高的要求。目前,我国北方地区冬季生活供暖仍然以锅炉供暖为主,锅炉房自动控制系统配置相对落后,风机和水泵等电机的控制主要依赖值班人员的手工操作,控制过程繁琐,耗电耗资源,耗费人力,对人的依赖行高,而且手动控制无法对锅炉供水温度和管网压力变化及时做出适当的反应。传统的供暖锅炉控制方式存在许多问题,例如:不能进行远距离的集中控制、自动化程度低、调节精度差,导致采暖系统稳定性差、锅炉运行耗能大以及存在安全隐患等问题,而由于被控对象越来越复杂,对控制的要求却不断提高,单靠人工操作已不能适应采暖系统的控制需要 11。1.2 燃油燃气锅炉控制系统国内外研究现状当今,环境与发展已成为人类社会面临的两大课题,而这些问题的解决无一不与能源密切相关。我国的锅炉目前以煤为主要燃料,耗煤量接近全国煤产量的三分之一,燃用的主要是中、低质煤,工业污染十分严重,而且锅炉形式比较陈旧,生产效率和自动化程度低,这又进一步加重了环境污染的程度。因此,调整能源消费结构,逐步提高使用液体燃料和气体燃料的比例是加强环境保护、实施可持续发展战略的措施之一。其中油、气燃料作为优质、高效、环保型清洁能源有着广 阔的应用前景。当前,在一些发达国家中,石油和天然气在能源消费中约占 60%,成为第一能源。据统计,这些国家的供暖锅炉中,燃油燃气锅炉己经占据相当大的份额。燃油、燃气锅炉的燃烧效率高、体积小、无尘、噪音低,并且适合于自动控制,具有广大的应用发展前景,成为中小型锅炉必然的升级换代产品。国内对锅炉控制系统的研究起步较晚,始于 80 年代初期。国内研究锅炉控制系统比较成熟的企业包括上海杜比公司、南京仁泰公司,还有一些科研院校联合企业开发的各种智能锅炉控制系统,如清华大学动力工程与控制学院为亚运村北辰供热厂热水锅炉改造开发的锅炉控制系统,采用“ 一控四” 方案,既一台主机控制 4 台热水锅炉等等。尽管对锅炉控制系统的研究已有了很大进展,但是仍然存在许多急待解决的问题:0a. 锅炉控制方案不尽合理;b. 现有的锅炉控制器可控制的仍是普通开关量设备,不能对它们进行精确连续调节,使控制精度低,控制手段单一;c. 锅炉控制系统外围设备适用范围不广;d. 锅炉控制系统的通讯配置较为落后;目前锅炉自动控制在国内外的发展程度,尚未达到较高的综合控制水平,特别在锅炉供热量与用户热用量的自动精确匹配方面,国内外尚未见先例,大有潜力可挖。我国目前大多数锅炉仍处于能耗高、浪费大、对环境污染比较严重的状态 3。据统计,这些国家的供暖锅炉中,燃油燃气锅炉己经占据相当大的份额。燃油、燃气锅炉的燃烧效率高、体积小、无尘、噪音低,并且适合于自动控制,具有广大的应用发展前景,成为中小型锅炉必然的升级换代产品 1。1.3 本课题的基本内容 本系统以单片机 AT89S52 为核心,对锅炉运行时的温度、水位实现实时采集,通过单片机程序,实现对中小型锅炉运行的自动控制。设计中采用低功耗数字温度传感器 DS18B20 进行温度测控,可大大简化设计方案,系统性能也更稳定;用压力传感器 MP4250 进行锅炉内压力实时采集压力信号;采用光敏三极管 3DU 测控水位,可有效保证水位的自动控制,能更好地对锅炉进行自动化控制;用四位 LED 显示器来完成显示部分,用变频器来控制循环泵的转速。通过对环境温度、水位信号的采集,将这些信号与单片机中内部设定的值相比,进行内部程序运算,输出结果控制变频器,以判断单片机是否需要进行相应的操作,即是否需要打开鼓风机,是否需要开启补水泵,是否需要加快循环泵的转速等操作,从而实现对循环泵、风机、补水泵等部件的自动控 2。02 系统总体方案2.1 系统框图系统结构框图如图 2.1 所示,系统通过实时采集室内环境温度、锅炉出水温度、锅炉蒸气室内压力、锅炉内液位等参数输入单片机,由单片机 AT89S52在内部与预先设定参数通过软件计算生成各个控制信号,从而对补水泵、循环泵、风机等锅炉部件进行优化控制。另外,系统中加入了故障报警、显示和手动按键等电路,使系统操作、维护更加方便 17。 图 2.1 系统结构框图2.2 系统设计方案本系统采用单片机模块化来完成程序设计使程序易于编写、调试和修改;便于分工,从而可同时调试多个程序;程序可读性好;程序可进行局部修改,其他部分保持不变。这里采用 51 系列单片机 AT89S52 控制锅炉供暖,系统采用手动和自动两种。主要是单片机自动控制,设置有手动/自动切换。包括温度控制、补水泵控制、循环泵控制、故障报警。在温度控制部分,用数字温度传感器的值送入单片机与单片机内部设定值进行比较。在当温度低于给定温度 1 时,蒸汽阀打开给水加热;当温度低于给定温度 2 时,系统报警。在压力控制部分,锅炉正常安全运行,炉膛负压是一个重要的参数。本系统采用在炉膛内放置压力传感器,其采集信号与单片机内预存最大值信号相比锅炉单片机驱动循环泵风机压力温度水位按键显示故障报警补水泵泄压阀0较,当压力过大时,开启泄压阀,从而保障锅炉安全运行。在压力控制部分,锅炉正常安全运行,炉膛负压是一个重要的参数。本系统采用在炉膛内放置压力传感器,其采集信号与单片机内预存最大值信号相比较,当压力过大时,开启泄压阀,从而保障锅炉安全运行。 在补水部分,用水位传感器来检测水位,当锅炉汽包水位低于规定的最低水位时系统发出报警,指示灯亮,继电器线圈得电,电磁阀打开,水泵开始注水;炉内的水位到达或超过规定的最高水位时系统发出报警,指示灯亮,线圈失电,电磁阀闭合,停止注水。在循环控制部分当水温值在设定的范围内,则开启循环泵。当循环泵 1 出现故障时,报警系统报警,单片机接收到信号,备用的循环泵 2 开始代替循环泵 1 工作。在故障报警部分,当温度控制部分、补水泵部分、循环泵部分出现故障时,报警系统报警。而且报警系统设置的是声光报警,使维修人员容易区分哪部分出现了问题,以便及时维修。 附属电路包括故障报警部分和显示部分和按键控制部分。当风机控制部分、补水泵部分、循环泵部分等出现故障时,报警系统报警。而且报警系统设置的是声光报警,使维修人员容易区分哪部分出现了问题,以便及时维修。 显示部分可实时显示管道水温、环境温度、和锅炉内压力值。多功能控制按键,通过软件控制实现按键的多功能操作,可以完成设定温度、压力基准值和报警取消等功能。安全方面,在锅炉的上方安装空气减压阀,避免锅炉内的空气压力过高,发生爆炸,实现机械方面的安全保护,在电气方面,安装一个电磁控制的卸压孔,用单片机控制,如果锅炉内的压力高于预设值时,打开控制阀,保护设备的安全,双重保护避免发生锅炉爆炸。在锅炉水循环泵附件安装一个流体溢流阀,防止循环水的压力过高,损坏循环泵。03 系统硬件设计本系统从经济性,电路结构,系统性能等多方面考虑。选用单片机AT89S52,在其外围加入数字温度传感器 DS18B20,以及压力传感器MP4250,输出通过控制继电器等元件来控制数码管显示,光敏三极管 3DU 等,共同组成风机、补水泵、循环泵控制系统。 3.1 单片机的配置现在工业控制领域常用的微处理器主要有 MCS-51 系列和 MCS-96 系列。MCS-51 系列为 8 位微处理器,它技术成熟,扩展芯片选择范围广,价格低廉;MCS-96 系列为 16 位微处理器,它的工作速度和精度较高,但价格也较高,主要用在对控制精度和响应速度要求很高的场合。而锅炉是一个大延时系统,对速度和温度、水位的精度没有特别高的要求,同时,从经济成本上考虑, MCS-96 系列微处理器的价格比 51 系列高很多,因此在满足系统功能的前提下,选择 MCS-51 系列是完全经济可行的 7。选择微处理器另一个是看 ROM 的容量大小,容量越大,能存放的程序也就越长,特别是较为复杂的控制系统对 ROM 的需求更高。最初本课题选择的是美国 ATMEL 公司的 AT89S51 芯片,其 EEPROM 容量为 4K,但随着程序的编制,最终程序长度己达 6K,AT89S51 已不能满足需要,因此最后选择的是AT89S52。AT89S52 是一个低功耗,高性能 CMOS 8 位单片机,片内含 4k Bytes ISP(In-system programmable)的可反复擦写 1000 次的 Flash 只读程序存储器,器件采用 ATMEL 公司的高密度、非易失性存储技术制造,兼容标准 MCS -51 指令系统及 80C51 引脚结构,芯片内集成了通用 8 位中央处理器和 ISP Flash 存储单元,功能强大的微型计算机 AT89S52 可为许多嵌入式控制应用系统提供高性价比的解决方案。AT89S52 具有如下特点:40 个引脚,4k Bytes Flash 片内程序存储器,128 bytes 的随机存取数据存储器(RAM) ,32 个外部双向输入 /输出(I/O)口,5个中断优先级 2 层中断嵌套中断,2 个 16 位可编程定时计数器,2 个 全双工串行通信口,看门狗(WDT)电路,片内时钟振荡器。 AT89S52 引脚图如图3.1。0图 3.1 AT89S52 引脚图此外,AT89S52 设计和配置了振荡频率可为 0Hz 并可通过软件设置省电模式。空闲模式下,CPU 暂停工作,而 RAM 定时计数器,串行口,外中断 系统可继续工作,掉电模式冻结振荡器而保存 RAM 的数据,停止芯片其它功能直至外中断激活或硬件复位。同时该芯片还具有 PDIP、TQFP 和 PLCC 等三 种封装形式,以适应不同产品的需求 14。主要功能特性:a. 兼容 MCS-51 指令系统; b. 4k 可反复擦写 (1000 次)ISP Flash ROM ;c. 32 个双向 I/O 口; d. 4.5-5.5V 工作电压;e. 2 个 16 位可编程定时 /计数器; f. 时钟频率 0-33MHz;g. 全双工 UART 串行中断口线; h. 128x8bit 内部 RAM;i. 2 个外部中断源;j. 低功耗空闲和省电模式;k. 中断唤醒省电模式; l. 3 级加密位;m. 看门狗(WDT)电路; n. 软件设置空闲和省电功能;o. 灵活的 ISP 字节和分页编程; p. 双数据寄存器指针;3.2 温度传感器本系统采用的是美国 DALLAS 半导体公司推出的一种改进型智能温度传感器 DS18B20,与传统的热敏电阻等测温元件相比,它能直接读出被测度数,并1且可根据实际要求通过简单的编程实现 9-12 位的数字值读数方式。DS18B20 的性能特点:a. 独特的单线接口仅需一个端口引脚进行通信;b. 多个 DS18B20 可以并联在唯一的三线上,实现多点组网功能; c. 无须外部器件;d. 可通过数据线供电,电压范围为 3.0-5.5V,零待机功耗;e. 温度以 9 或 12 位数字量读出;f. 用户还可定义的非易失性温度报警设置;g. 报警搜索命令识别并标志超过程序限定温度(温度报警条件)的器件; h. 负电压特性,电源极性接反时,温度计不会因为发热而烧毁,但不能正常工作;DSl8B20 的引脚如图 3.2 所示。此外 DSl8B20 数字温度计提供 9 位(二进制)温度读数,指示器件的温度。信息经过单线接口送入 DSl8B20 或从 DSl8B20 送出,因此从主机 CPU 到 DSl8B20 仅需一条线(和地线)。DSl8B20 的电源可以由数据线本身提供而不需要外部电源。因为每一个 DSl8B20 在出厂时已经给定了唯一的序号,因此任意多个 DSl8B20 可以存放在同一条单线总线上。这允许在许多不同的地方放置温度敏感器件。DSl8B20 的测量范围从 -55 摄氏度到+125 摄氏度,增量值为 0.5 摄氏度,可在 ls(典型值)内把温度变换成数字。每一个DSl8B20 包括一个唯一的 64 位长的序号,该序号值存放在 DSl8B20 内部的ROM(只读存贮器)中。开始 8 位是产品类型编(DSl8B20 编码均为 10H)。接着的48 位是每个器件唯一的序号。最后 8 位是前面 56 位的 CRC(循环冗余校验)码。DSl8B20 中还有用于存储测得的温度值的两个 8 位存贮器 RAM,编号为 0 号和1 号。1 号存贮器存放温度值的符号,如果温度为负(摄氏度),则 1 号存贮器 8位全为 1,否则全为 0。0 号存贮器用于存放温度值的补码,LSB(最低位)的 1表示 0.5 摄氏度。将存贮器中的二进制数求补再转换成十进制数并除以 2 就得到被测温度值(-55 摄氏度 -125 摄氏度) 。每只 D518B20 都可以设置成两种供电方式,即数据总线供电方式和外部供电方式。采取数据总线供电方式可以节省一根导线,但完成温度测量的时间较长,采取外部供电方式则多用一根导线,但测量速度较快。2图 3.2 DS18B20 引脚图DS18B20 温度传感器的内部存储器还包括一个高速暂存 RAM 和一个非易失性的可电擦除的 EERAM。高速暂存 RAM 的结构为 8 字节的存储器,结构如图 3.3 所示。头 2 个字节包含测得的温度信息,第 3 和第 4 字节 TH 和 TL 的拷贝,是易失的,每次上电复位时被刷新。第 5 个字节,为配置寄存器,它的内容用于确定温度值的数字转换分辨率。DS18B20 工作时寄存器中的分辨率转换为相应精度的温度数值。该字节各位的定义如图 3.4 所示。低 5 位一直为1,是工作模式位,用于设置 DS18B20 在工作模式还是在测试模式,DS18B20 出厂时该位被设置为 0,用户要去改动,R1 和 R0 决定温度转换的精度位数,来设置分辨率。64位ROM和单线接口存储器与控制 逻辑高 速 缓 存温度传感器高温触发器 TH低温触发器TL配置寄存器8 位 CRC发生器图 3.3 DS18B20 内部结构3图 3.3 气压传感器配置图 3.4 DS18B20 字节定义3.3 压力传感器设计采用高温高压压力变送器 MP4250 来采集蒸汽室气压 MP4250 常应用于橡胶、塑料、涤纶锦纶、聚脂、蒸汽等高温的精确测量和控制。其常用参数如下:a. 量 程:01-450MPa;b. 综合精度: 0.1%FS 0.2%FS 0.5%FS 1.0%FS;c. 输 出 :05V; d. 工作温度: -10200-450;e. 供电电压: 936 V(24VDC) ;f. 长期稳定性:0.1%FS/ 年;g. 负载阻抗:电流型最大 800 电压型 50K以上;h. 绝缘电阻:大于 2000M ,100VDC ;i. 振动影响:对于 20HZ-1KHZ 的机械振动,输出变化小于 0.1%FS;j. 密封等级:IP65;l. 信号引出:六芯镀金进口接插件;m. 螺纹连接:1/2-20UNF(可按客户要求加工);3.4 水位传感器用二极管和光敏三极管 3DU 来检测水位。温度 LSB温度 MSBTH 用户字节 1TL 用户字节 2配置寄存器保留保留保留CRCTM R1 R0 1 1 1 1 143.5 显示部分在单片机系统中,通常用 LED 数码显示模块来显示各种数字或符号。由于它具有显示清晰、亮度高、使用电压低、光电转换效能高、寿命长的特点,因此使用非常广泛。由于直接使用 I/O 端口驱动 LED 数码显示模块占用比较多,故采用 MAX6951 驱动 LED 数码显示模块。MAX6951 是紧凑的共阴极显示驱动器,通过SPITM、QSPITM 、MICROWIRETM 兼容的串行接口,连接微处理器和独立的7 段 LED 数码管、条形图或分立的 LED。电源电压可低至 2.7V。可驱动 8 位7 段数码管或 64 个分立的 LED。内置 16 进制字符译码器(09,A F)、复用扫描电路、段码和位驱动器,以及存储每一位数据的静态 RAM。用户可以为每一个显示位选择 16 进制译码方式,或非译码方式,驱动任何 7 段码组合、柱状图或分立 LED。 LED 段电流由内部数字亮度控制电路设定,段驱动器为限斜率输出,以降低 EMI。每个显示位单独寻址和刷新,无须重写所有显示单元。这些器件具有低功耗关断模式、数字亮度控制电路、扫描限制寄存器(允许用户选择1 至 8 位显示) 、各驱动器可相互保持同步的段闪烁控制,以及强制所有 LED 点亮的测试模式。MAX6951 的引脚图如图 3.5:图 3.5 MAX6951 的引脚图MAX6951 有 16 个引脚的功能如下:a. DIN:串行数据输入。在 CLK 的上升沿将数据移入内部 16 位移位寄存器;b. CLK:串行时钟输入。在 CLK 的上升沿,数据被移入内部移位寄存器。在 CLK 的下降沿,数据在 DOUT 端移出。CLK 输入仅在 CS 为低电平时有效;5c. DIGX, SEGX:充当位驱动器时,X 位输出端吸入来自显示器共阴极的电流。段 X 驱动器为显示器源出电流。段/位驱动器在关断时处于高阻状态;d. ISET:电流设置。在此引脚与 GND 之间连接一个电阻(RSET) ,以便设置峰值电流。该电阻还与电容 CSET 一起用来设置复用显示时钟频率;e. GND:电源地;f. OSC:复用显示时钟输出。当使用内部 RC 振荡器复用时钟时,在此引脚和 GND 之间连接一个电容(CSET)。电阻 RSET (还用来设置峰值电流) 和电容 CSET 一起用来设置复用时钟频率。当使用外部时钟时,OSC 由一个 1MHz到 8MHz 的时钟来驱动;g. CS:片选输入。只有在 CS 为低电平时,串行数据才能移入移位寄存器,在 CS 的上升沿,锁定最后的 16 位串行输入数据;h. V+:电源正端。0.1uF 电容旁路之 GND;3.6A/D 转换器采用常见的 ADC0809。ADC0809 的引脚图如图 3.6;ADC0809 是带有 8 位A/D 转换器、8 路多路开关以及与微型计算机兼容的控制逻辑的 CMOS 组件,其转换方法为逐次逼近型。在 A/D 转换器内部含有一个高阻抗斩波稳定比较器,一个带有模拟开关树组的 256 电阻分压器,以及一个逐次逼近型寄存器。8 路的模拟开关由地址锁存器和译码器控制,可以在 8 个通道中任意访问一个通道的模拟信号。由于多路开关的地址输入部分能够进行锁存和译码,而且三态TTL 输出也可以锁存,所以它易于与微型计算机接口直接相连。 图 3.6 ADC0809 引脚图a. ADC0809 芯片有 28 条引脚,采用双列直插式封装,各引脚功 能如下。6b. IN0IN7:8 路模拟量输入端。c. 2-12-8:8 位数字量输出端。d. DDA、ADDB 、ADDC:3 位地址输入线,用于选通 8 路模拟输入中的一路。如表 3.7 所示。表 3.7 ADDA、ADDB、ADDC 真值图地址码C B A对应输入通道000011110011001101010101IN0IN1IN2IN3IN4IN5IN6IN7e. ALE:地址锁存允许信号,输入,高电平有效。f. START: AD 转换启动信号,输入,高电平有效。g. EOC: AD 转换结束信号,输出,当 AD 转换结束时,此端输出一个高电平(转换期间一直为低电平) 。h. OE:数据输出允许信号,输入,高电平有效。当 AD 转换结束时,此端输入一个高电平,才能打开输出三态门,输出数字量。i. CLK:时钟脉冲输入端。要求时钟频率不高于 640KHZ。j. REF(+ ) 、REF(-):基准电压。k. Vcc:电源,单一 5V。l. GND:地。04 系统的具体设计与实现 4.1 单片机控制系统的流程图单片机控制系统模拟量处理子程序、温度控制部分子程序、循环系统控制子程序、补水泵选择子程序、故障诊断与报警处理,它的流程图如图 4.1 所示。图 4.1 系统控制流程图4.2 电源电路系统工作电压为 6V,电流 1A。采用原边交流 220V,副边 12V 的变压器,经桥式整流,1000UF 电容滤波,7805 稳压,可使电源满足要求。其原理图如图 4.2 所示。0图 4.2 电源原理图4.3 温度控制系统传感器是“能感受规定的被测量并按照一定的规律转换成可用输出信号的器件或装置”,它通常由敏感元件和转换元件组成。温度传感器 DS18B20 将检测到的温度数据由单片机的 P1.8 口送入。由单片机 AT89C51 进行运算,换算出测量温度,即水温。它与设定温度相比较,从而控制继电器的通断即(控制蒸汽电磁阀的通断)及报警系统的开闭。当水温高于设定温度时蒸汽阀关,水温刚低于设定温度时,蒸汽阀并不会立即导通,只有当水温底于设定温度 1 时,蒸汽阀才会导通,给水加热。若水温继续下降,低于设定温度 2 时,报警系统报警。温度控制部分。将检测到的温度送到 P1.4、 P1.5、P1.6、P1.7 分别为室外温度、出水温度、回水温度。它们与设定温度相比较,从而控制继电器的通断即(控制蒸汽电磁阀的通断)及报警系统的开闭。温度控制流程框图如 4.3所示。1图 4.3 温度控制流程框4.3.1 读出温度子程序读出温度子程序的主要功能是读出 RAM 中的 9 字节,在读出时需进行CRC 校验,校验有错时不进行温度数据的改写。读温度子程序框图如图 4.4 所示。2图 4.4 读温度子程序框4.3.2 温度转换命令子程序温度转换命令子程序主要是发温度转换开始命令,当采用 12 位分辨率时转换时间约为 750ms,在本程序设计中采用 1s 显示程序延时法等待转换的完成。温度转换流程图如图 4.5 所示。图 4.5 温度转换流程图4.4 压力控制系统 设计中将 ADC0809 作为一个外部扩展的并行 I/O 口,直接由单片机的 P2.0和 P2.1、P2.2 脉冲启动其 A/D 转换,MP4250 输出的模拟信号送入 IN.0 端。而其他输入口端均无效,所以将 ADDA-B-C 端均置零。收发数据则由中断处理程3序来完成,所以除将 EOC 状态端的状态信号送至外部中断口 1 端以共向 CPU提出中断请求。如果压力值超出预设值时,单片机 P3.6 输出信号控制继电器KM8 从而控制泄压阀动作,保证锅炉正常安全运行。压力控制系统电路如图4.6 所示。IN-026 msb2-1 212-2 202-3 192-4 182-5 82-6 152-7 14lsb2-8 17EOC7ADD-A25 ADD-B24 ADD-C23ALE22ref(-) 16ENABLE9 START6ref(+) 12CLOCK10ADC0808GNDPT125DC24V5VP1.01 P1.12P1.23 P1.34P1.45 P1.5/MOSI6P1.6/MISO7 P1.7/SCK8REST9 P3.0/RXD10P3.1/TXD11 P3.2/INT012P3.3/INT113 P3.4/T014P3.5/T115 P3.6/WR16P3.7/RD17 XTAL218XTAL119 GND20 P2.0 21P2.1 22P2.223P2.3 24P2.4 25P2.526P2.6 27P2.7 28PSEN29ALE/PROG 30EA/VPP 31P0.732P0.6 33P0.5 34P0.435P0.3 36P0.2 37P0.138P0.0 39VCC 40AT89S51GNDQ99015图 4.6 压力控制系统电路图4.5 风机、循环泵控制系统4.5.1 风机、循环泵硬件控制电路1 2 3 1 2 3DS18B20DS18B20P1.01 P1.12P1.23 P1.34P1.45 P1.5/MOSI6P1.6/MISO7 P1.7/SCK8REST9 P3.0/RXD10P3.1/TXD11 P3.2/INT012P3.3/INT113 P3.4/T014P3.5/T115 P3.6/WR16P3.7/RD17 XTAL218XTAL119 GND20 P2.0 21P2.1 22P2.223P2.3 24P2.4 25P2.526P2.6 27P2.7 28PSEN29ALE/PROG 30EA/VPP 31P0.732P0.6 33P0.5 34P0.435P0.3 36P0.2 37P0.138P0.0 39VCC 40AT89S51GNDVCCR14KM1 KM2 KM3Q109015Q99015Q89015KM7 KM8Q109015Q99015图 4.7 温度采集控制电路由于风机和循环泵都是利用温度传感器 DS18B20 采集温度来控制其运行,其工作原理相同,所以在此不做独立介绍要由 DS18B20、AT89S52 和上拉电阻组成,其工作电路如图 4.7 所示。设计利用单片机总线技术,单片机 P2.7 口作4为总线口,挂接两个 DS18B20。它们分别检测锅炉出水口处温度和供暖环境温度,经单片机内部运算从 P3.6 和 P0.3 口输出开关信号给 KM1、KM2 继电器控制相应变频器动作来控制循环泵运行状况;单片机内部运算从 P2.5 和 P2.2 口输出开关信号给 KM7、KM8 继电器控制相应变频器动作来控制风机运行状况。4.5.2 风机、循环泵软件控制流程本系统用两台循环,一台工作一台备用。循环泵部分的子程序部分当出水温度和回水温度在规定范围之内,开启循环泵 1,有变频器控制。使锅炉内水循环达到供暖。当循环泵 1 出现故障时,用备用的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号