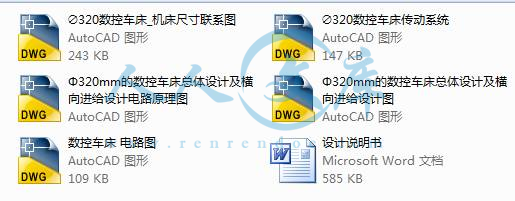

Φ320mm的数控车床总体设计及横向进给设计.doc

Φ320mm的数控车床总体设计及横向进给设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:6065477

类型:共享资源

大小:1.23MB

格式:ZIP

上传时间:2017-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

45

积分

- 关 键 词:

-

mm

妹妹

数控车床

总体

整体

设计

横向

进给

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

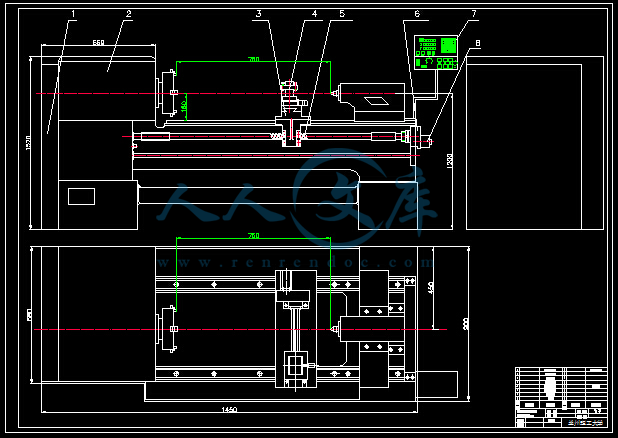

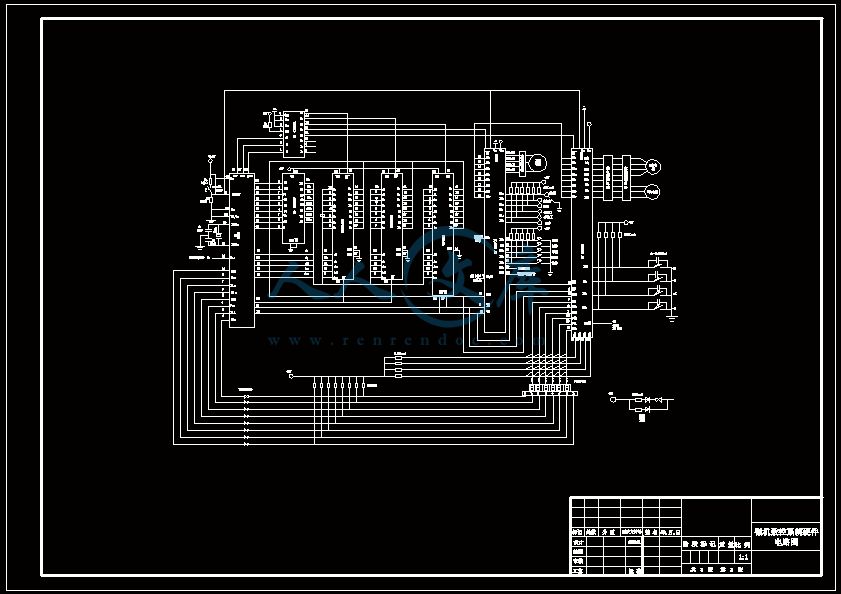

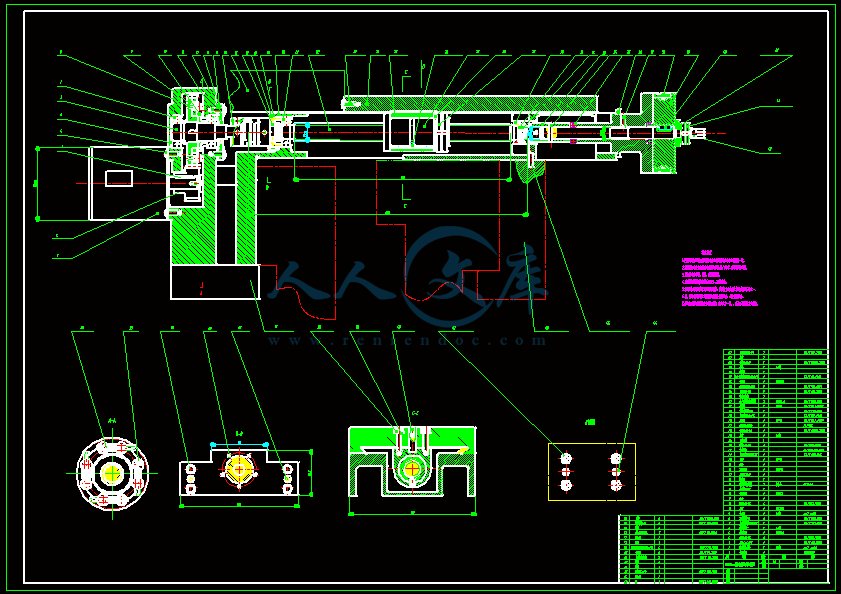

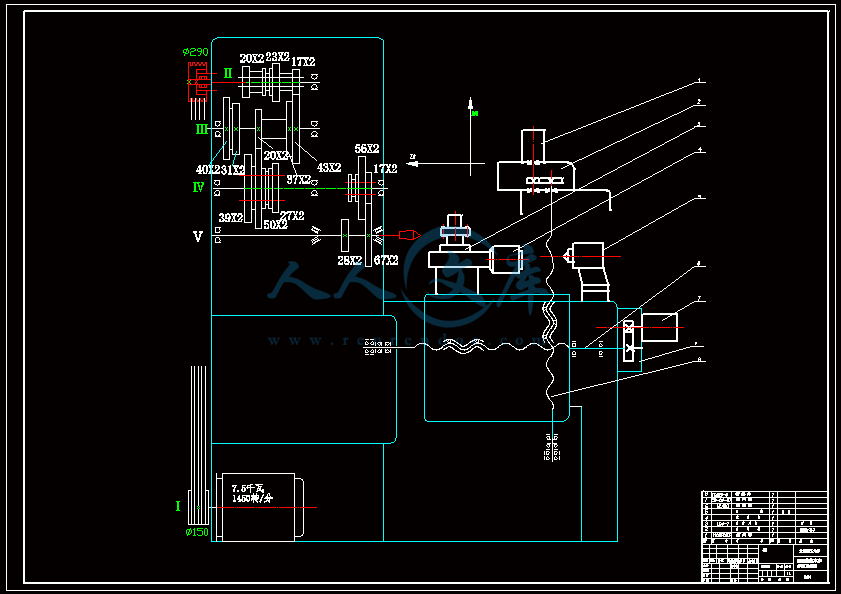

购买后包含有 CAD 图纸和说明书,咨询 Q 197216396I毕业设计说明书设计题目:320mm 的数控车床总体设计及横向进给设计设计所 在 学 院专 业班 级姓 名学 号指 导 老 师年 月 日购买后包含有 CAD 图纸和说明书,咨询 Q 197216396II摘 要全面阐述了数控车床的结构原理,设计特点,论述了采用伺服电机和滚珠丝杠螺母副的优点。详细介绍了数控车床的结构设计及校核,并进行了分析。另外汇总了有关技术参数。其中着重介绍了滚珠丝杠的原理及选用原则,系统地对滚珠丝杠生产、应用等环节进行了介绍。包括种类选择、参数选择、精度选择、循环方式选择、与主机匹配的原则以及厂家的选择等。关键词:车床,数控,伺服电机,滚珠丝杠购买后包含有 CAD 图纸和说明书,咨询 Q 197216396IIIAbstractComprehensively elaborated numerical control lathe structure principle, design features, discusses the use of servo motor and ball screw nut pair advantages. Introduces the NC lathe structure design and verification, and analysis. In addition to collect the related technology parameters.This paper emphasizes on the ball screw principle and selection principle, system of ball screw production, application etc were introduced. Including the type selection, parameter selection, precision, circulation mode selection, matched with the host machine and the selection principle of manufacturers.Key Words: lathe, numerical control, servo motor, the ball screw购买后包含有 CAD 图纸和说明书,咨询 Q 197216396IV目 录摘 要 .IIAbstract.III目 录 .IV第 1 章 绪论.61.1 数控机床及其特点 .61.2 数控机床的工艺范围及加工精度 .71.3 数控机床的经济分析 .81.4 数控机床的发展趋向 .9第 2 章 数控机床总体方案的制订及比较.132.1 数控车床设计总体要求 .132.2 数控车床设计确定 .13第 3 章 确定切削用量及选择刀具.143.1 刀具选择 .143.2 切削用量确定 .153.3 切削三要素 .153.4 加工精度和表面粗糙度 .153.5 刀具材料 .19第 4 章 X 轴( 横向)进给系统的设计和计算 .194.1 横向进给系统的设计 .194.2 横向进给系统的设计和计算 .194.3 步进电机的选择 .224.3.1 步进电机的选择的基本原则 .224.3.2 步进电机的选择 .24第 4 章 数控硬件电路系统设计.244.1 硬件电路设计 .244.1.1 数控系统的硬件结构 .244.1.2 数控系统硬件电路的功能 .25购买后包含有 CAD 图纸和说明书,咨询 Q 197216396V4.2 关于各线路元件之间线路连接 .254.3 关于电路原理图的一些说明 .26致 谢.30参考文献.31购买后包含有 CAD 图纸和说明书,咨询 Q 197216396VI购买后包含有 CAD 图纸和说明书,咨询 Q 197216396VII购买后包含有 CAD 图纸和说明书,咨询 Q 197216396VIII购买后包含有 CAD 图纸和说明书,咨询 Q 1972163969第 1 章 绪论1.1 数控机床及其特点随着科学技术的发展,机械产品的结构越来越合理,其性能、精度和效率日趋提高,更新换代频繁,生产类型由大批大量生产向多品种小批量生产转化。因此,对机械产品的加工相应地提出了高精度、高柔性与高度自动化的要求。在机床行业,由于采用了数控技术,许多过去在普通机床上无法完成的工艺内容得以完成,大量普通机床为数控机床所代替,这就极大地促进了机床行业的技术进步和行业发展。目前数控机床已经遍布军工、航空航天、汽车、造船、机车车辆、机床、建筑、通用机械、纺织、轻工、电子等几乎所有制造行业。综上所述,数控机床在促进技术进步和经济发展,提高人类生存质量和创造新的就业机会等方面,起着非常重要的作用。数控机床是一种高效能自动加工机床,是一种典型的机电一体化产品。与普通机床相比,数控机床具有如下一些优点:易于加工异型复杂零件;提高生产率;可以实现一机多用,多机看管;可以大大减少专用工装卡具,并有利于提高刀具使用寿命;提高零件的加工精度,易于保证加工质量,一致性好;工件加工周期短,效率高;可以大大减少在制品的数量;可以大大减轻工人劳动强度,减少所需工人数量等。数控机床的机械结构主要由传动系统、支承部件、分度台等部分组成。传动系统的作用是把运动和力由动力源传递给机床执行件,而且要保证传递过程中有良好的动态特性。传动系统在工作过程中,经常受到激振力和激振力矩的作用,使传动系统的轴组件产生弯曲和扭转振动,从而影响机床的工作性能。随着机床切削速度的提高和自动化方向的发展,传动系统的结构组成越来越简单,但对其机械结构性能的要求却越来越高,从而使传统的设计方法远远达不到要求,这样,各种设计理论的研究和使用就得到了迅猛的发展。数控机床是高精度和高生产率的自动化机床,其加工过程中的动作顺序、运动部件的坐标位置及辅助功能,都是通过数字信息自动控制的,操作者在加工过程中无法10干预,不能像在普通机床上加工零件那样,对机床本身的结构和装配的薄弱环节进行人为补偿,所以数控机床几乎在任何方面均要求比普通机床设计得更为完善,制造得更为精密。为满足高精度、高效率、高自动化程度的要求,数控机床的结构设计已形成自己的独立体系,在这一结构的完善过程中,数控机床出现了不少完全新颖的结构及元件。与普通机床相比,数控机床机械结构有许多特点。1.2 数控机床的工艺范围及加工精度随着机械制造生产模式的演变,对机械制造装备提出了不同的要求.在 50 年代“刚性”生产模式下,通过提高效率,自动化程度,进行单一或少品种的大批量生产,以“规模经济”实现降低成本和提高质量的目的。从 90 年代开始,为了对世界生产进行快速响应,逐步实现社会制造资源的快速集成,要求机械制造装备的柔性化程度更高,采用拟实制造和快速成形制造技术。工业发达国家都非常注重机械制造业的发展,为了用先进技术和工艺装备制造业,机械制造装备工业得到先发展。对比之下,我国目前机械制造业的装备水平还比较落后,表现在大部分工厂的机械制造装备基本上是通用机床加专用工艺装备,数控机床在机械制造装备中的比重还非常低,导致“刚性” 强 ,更新产品速度慢,生产批量不宜太小,生产品种不宜过多;自动化程度基本上还是“ 一个工人,一把刀,一台机床” ,导致劳动生产率低下,产品质量不稳定。 因此,要缩小我国同工业发达国家的差距,我们必须在机械制造装备方面大下功夫,其中最重要的一个方面就是增加数控机床在机械制造装备中的比重。数控设备的发展方向六个方面:智能化、网络化、高速、高精度、符合、环保。目前德国和瑞士的机床精度最高,综合起来,德国的水平最高,日本的产值最大。美国的机床业一般。中国大陆、韩国。台湾属于同一水平。但就门类、种类多少而言,我们应该能进世界前 4 名。数控系统 由显示器、控制器伺服、伺服电机、和各种开关、传感器构成。目前世界最大的三家厂商是:日本发那客、德国西门子、日本三菱;其余还有法国扭姆、西班牙凡高等。国内由华中数控、航天数控等。国内的数控系统刚刚开始产业化、水平质量一般。高档次的系统全都是进口。 华中数控这几年发展迅速,软件水平相当不错,但差就差在电器硬件上,故障率比较高。华中数控也有意向数控机床业进军,但机床11的硬件方面不行,质量精度一般。目前国内一些大厂还没有采用华中数控的。广州机床厂的简易数控系统也不错。 我们国家机床业最薄弱的环节在数控系统。机床精度 1.机械加工机床精度分静精度、加工精度(包括尺寸精度和几何精度) 、定位精度、重复定位精度等 5 种。 2.机床精度体系:目前我们国家内承认的大致是四种体系:德国 VDI 标准、日本 JIS 标准、国际标准 ISO 标准、国标 GB,国标和国际标准差不多。3.看一台机床水平的高低,要看它的重复定位精度,一台机床的重复定位精度如果能达到 0.005mm(ISO 标准.、统计法),就是一台高精度机床,在0.005mm(ISO 标准.、统计法)以下,就是超高精度机床,高精度的机床,要有最好的轴承、丝杠。4.加工出高精度零件,不只要求机床精度高,还要有好的工艺方法、好的夹具、好的刀具。1.3 数控机床的经济分析目前世界著名机床厂商在我国的投资情况 1. 2000 年,世界最大的专业机床制造商马扎克(MAZAK)在宁夏银川投资建了名为“宁夏小巨人机床公司”的机床公司,生产数控车床、立式加工中心和车铣复合中心。机床质量不错,目前效益良好,年产 600台,目前正在建 2 期工程,建成后可以年产 1200 台。 2. 2003 年,德国著名的机床制造商德马吉在上海投资建厂,目前年组装生产数控车床和立式加工中心 120 台左右。 3. 2002 年,日本著名的机床生产商大隈公司和北京第一机床厂合资建厂,年生产能力为 1000 台,生产数控车床、立式加工中心、卧式加工中心。 4.韩国大宇在山东青岛投资建厂,目前生产能力不知。 5.台湾省的著名机床制造商友嘉在浙江萧山投资建厂,年生产能力 800 台。民营企业进入机床行业情况 1.浙江日发公司,2000 年投产,生产数控车床、加工中心。年生产能力 300 台。 22004 年,浙江宁波著名的铸塑机厂商海天公司投资生产机床,主要是从日本引进技术,目前刚开始,起点比较高。 32002 年,西安北村投产,名字象日本的,其实老板是中国人,采用日本技术。生产小型仪表数控车床,水平相当不错。军工企业技情况 军工企业得到国家拨款开始于当年“大使馆被炸”,后来台湾阿扁上台后,大规模技开始了,军工企业进入新一轮的技高峰,我们很多军工企业开始停止购买普通设备。尤其是近 3 年来,我们的军工企业从欧洲和日本买了大批量的先进12数控机床。也从国内机床厂哪里采购了大批普通数控机床,国内机床厂商为了迎接这次大技,也引进了不少先进技术,争取军工企业的高端订单。 听在军工企业的朋友讲,阿扁如果再能“ 顶” 三年,我们的整体水平会上一个台阶。 其实,胡锦涛总书记掌权以来,已经把国防事业提到了和经济发展一样的高度上,他说,我们要建立和经济发展相适应的国防能力,相信再过 10 年,随着我国国防工业和汽车行业的发展,我们国家会诞生世界水平的机床制造商,也将会超越日本,成为世界第一机床生产大国。1.4 数控机床的发展趋向数控技术是先进制造技术的核心,是制造业实现自动化、网络化、柔性化、集成化的基础。数控装备的整体水平标志着一个国家工业现代化水平和综合国力的强弱。 数控机床的发展在很大程度上取决于数控系统的性能和水平,而数控系统的发展及其技术基础离不开微电子技术和计算机技术。随着计算机及其软硬件技术的飞速发展,数控系统的硬件平台趋于一致化,而控制系统软件的竞争日益加剧。我国的数控系统经过“六五”期间的引进, “七五”期间的数控系统开发, “八五”期间的数控应用技术研究以及“九五”期间的主数控系统软件开发应用,已逐步形成了以航天数控、蓝天数控、华中数控和中华数控为主的数控系统产业。 近年来,我国数控机床的产量持续增长,数控化率也显著提高。另一方面我国数控产品的技术水平和质量也不断提高。目前我国一部分普及型数控机床的生产已经形成一定规模,产品技术性能指标较为成熟,价格合理,在国际市场上具有一定的竞争力。我国数控机床行业所掌握的五轴联动数控技术较成熟,并已有成熟商品走向市场。我国在数控机床高端产品的生产上取得了一定的突破。目前我国已经可以供应网络化、集成化、柔性化的数控机床。同时,我国也已进入世界高速数控机床生产国和高精度精密数控机床生产国的行列。目前我国已经研制成功一批主轴转速在800010000 转 /分以上的数控机床。 我国数控机床行业近年来大力推广应用 CAD 等信息技术,很多企业已开始和计划实施应用 ERP、MRP和电子商务。如,济南第二机床集团有限公司的 CAD 普及率达100%,是国家级“CAD 示范企业” ,企业的 MRP系统应用也非常成功,现代化管理水13平较高。 但是和发达国家相比,我国数控机床行业在信息化技术应用上仍然存在很多不足。一、信息化技术基础薄弱,对国外技术依存度高。我国数控机床行业总体的技术开发能力和技术基础薄弱,信息化技术应用程度不高。行业现有的信息化技术来源主要依靠引进国外技术,对国外技术的依存度较高,对引进技术的消化仍停留在掌握已有技术和提高国产化率上,没有上升到形成产品自主开发能力和技术创新能力的高度。具有高精、高速、高效、复合功能、多轴联动等特点的高性能数控机床基本上还得依赖进口。 二、产品成熟度较低,可行性不高。国外数控系统平均无故障时间在 10000 小时以上,国内自主开发的数控系统仅 3000-5000 小时;整机平均无故障工作时间国外达800 小时以上,国内最好只有 300 小时。 三、创新能力低,市场竞争力不强。我国生产数控机床的企业虽达百余家,但大多数未能形成规模生产,信息化技术利用不足,创新能力低,制造成本高,产品市场竞争能力不强。 随着柔性制造系统的迅速发展和计算机集成系统的不断成熟,对数控加工技术提出了更高要求。当今数控机床信息化正朝着以下几个方面发展。 高速度、高精度化。速度和精度是数控机床的两个重要指标,它直接关系到加工效率和产品质量。目前,我国生产的第六代数控机床系统均采用位数、频率更高的处理器,以提高系统的基本运算速度,使得高速运算、模块化及多轴成组控制系统成为可能。同时,新一代数控机床将采用超大规模的集成电路和多微处理器结构,以提高系统的数据处理能力。 智能化。现代数控机床的智能化发展将通过对影响加工精度和效率的物理量进行检测、建模、提取特征、自动感知加工系统的内部状态及外部环境,快速作出实现最佳目标的智能决策,对机床的工艺参数进行实时控制,使机床的加工过程处于最佳状态。 基于 CAD 和 CAM 的数控编程自动化。随着计算机应用技术的发展,目前 CAD/CAM14图形交互式自动编程已得到较多的应用,是数控技术发展的新趋势。它是利用 CAD 绘制的零件加工图样,经计算机内的刀具轨迹数据进行计算和后置处理,从而自动生成数控机床零部件加工程序,以实现 CAD 与 CAM 的集成。随着 CIMS 技术的发展,当前又出现了 CAD/CAPP/CAM 集成的全自动编程方式,其编程所需的加工工艺参数不必由人工参与,直接从系统内的 CAPP 数据库获得,推动数控机床系统自动化的进一步发展。 发展可靠性最大化。数控机床的可靠性一直是用户最关心的主要指标。新一代的数控系统将采用更高集成度的电路芯片,利用大规模或超大规模的专用及混合式集成电路,减少元器件的数量,从而提高可靠性。同时通过自动运行诊断、在线诊断、离线诊断等多种诊断程序,实现对系统内硬件、软件和各种外部设备进行故障诊断和报警。 一、是高速加工技术发展迅速高速加工技术发展迅速,在高档数控机床中得到广泛应用。应用新的机床运动学理论和先进的驱动技术,优化机床结构,采用当前数控机床技术发展趋势高性能功能部件,移动部件轻量化,减少运动惯性。在刀具材料和结构的支持下,从单一的刀具切削高速加工,发展到机床加工全面高速化,如数控机床主轴的转速从每分钟几千转发展到几万转、几十万转;快速移动速度从每分钟十几米发展到几十米和超过百米;换刀时间从十几秒下降到 10 秒、3 秒、1 秒以下,换刀速度加快了几倍到十几倍。应用高速加工技术达到缩短切削时间和辅助时间,从而实现加工制造的高质量和高效率。二、是精密加工技术有所突破通过机床结构优化、制造和装配的精化,数控系统和伺服控制的精密化,高精度功能部件的采用和温度、振动误差补偿技术的应用等,从而提高机床加工的几何精度、运动精度,减少形位误差、表面粗糙度。加工精度平均每 8 年提高 1 倍,从 1950年至 2000 年 50 年内提升 100 倍。目前,精密数控机床的重复定位精度可以达到 1m,进入亚微米超精加工时代。三、是技术集成和技术复合趋势明显技术集成和技术复合是数控机床技术最活跃的发展趋势之一,如工序复合型15车、铣、钻、镗、磨、齿轮加工技术复合,跨加工类别技术复合金切与激光、冲压与激光、金属烧结与镜面切削复合等,目前已由机加工复合发展到非机加工复合,进而发展到零件制造和管理信息及应用软件的兼容,目的在于实现复杂形状零件的全部加工及生产过程集约化管理。技术集成和复合形成了新一类机床复合加工机床,并呈现出复合机床多样性的创新结构。四、是数字化控制技术进入了智能化的新阶段数字化控制技术发展经历了三个阶段:数字化控制技术对机床单机控制;集合生产管理信息形成生产过程自动控制;生产过程远程控制,实现网络化和无人化工厂的智能化新阶段。智能化指工作过程智能化,利用计算机、信息、网络等智能化技术有机结合,对数控机床加工过程实行智能监控和人工智能自动编程等。加工过程智能监控可以实现工件装卡定位自动找正,刀具直径和长度误差测量,加工过程刀具磨损和破损诊断、零件装卸物流监控,自动进行补偿、调整、自动更换刀具等,智能监控系统对机床的机械、电气、液压系统出现故障自动诊断、报警、故障显示等,直至停机处理。随着网络技术的发展,远程故障诊断专家智能系统开始应用。数控系统具有在线技术后援和在线服务后援。人工智能自动编程系统能按机床加工要求对零件进行自动加工。在线服务可以根据用户要求随时接通 INTERNET 接受远程服务。采用智能技术来实现与管理信息融合下的重构优化的智能决策、过程适应控制、误差补偿智能控制、故障自诊断和智能维护等功能,大大提高成形和加工精度、提高制造效率。信息化技术在制造系统上的应用,发展成柔性制造单元和智能网络工厂,并进一步向制造系统可重组的方向发展。五、是极端制造扩张新的技术领域极端制造技术是指极大型、极微型、极精密型等极端条件下的制造技术。极端制造技术是数控机床技术发展的重要方向。重点研究微纳机电系统的制造技术,超精密制造、巨型系统制造等相关的数控制造技术、检测技术及相关的数控机床研制,如微型、高精度、远程控制手术机器人的制造技术和应用;应用于制造大型电站设备、大型舰船和航空航天设备的重型、超重型数控机床的研制;IT 产业等高新技术的发展需要超精细加工和微纳米级加工技术,研制适应微小尺寸的微纳米级加工新一代微型数控机床和特种加工机床;极端制造领域的复合机床的研制等。16第 2 章 数控机床总体方案的制订及比较2.1 数控车床设计总体要求数控车床设计主要考虑以下四方面因素:(1) 经济性这里的成本包括数控系统,主传动系统、伺服驱动系统及机械传动系统等。(2) 方便性数控系统的方便性主要反映在系统的人机界面。人机界面应当对用户友好,对此系统应从以下几个途径来体现: 汉化按键,方便各种层次的操作者使用。输入、检索、修尽量一体化。即输入时可以检索、修,检索时可以修、输入,并且自动显示程序段号。快速检索,即能对程序进行上下翻页显示。(3) 实用性经济型数控系统的设计不应追求功能的大而全,应以实用为原则。一般的机械加工只要能具有以下功能即可满足需要:直线、圆弧插补。插补速度要充分考虑被机床本身的内在素质,如刚性、抗震性、耐磨性等,不宜过高。速度衔接技术,即速度升/降速控制。速度衔接技术可以保证系统在加工过程中实现 2 段程序问的速度平滑连接,从而避免造成加工刀痕,保证精度。变频调速。加工程序的掉电保护能力。(4) 可靠性17由于数控系统工作环境十分恶劣,必须有足够的可靠性才能保证系统稳定运行。2.2 数控车床设计确定(1) 主传动系统设计为了保证主轴在运动时有准确的定位,安装主传动的定位检测装置。采用电气式主轴准停装置,利用磁力传感器检测定位。只要数控系统发出指令信号,主轴就可以准确的定位。这种磁力传感器的工作原理是,在主轴上装上永磁铁和主轴一起旋转,在距离磁铁 l-2mm 的旋转轨迹外,固定一个磁传感器,当传感器发出信号后经过放大,由定向电路使电动机准确的停止在规定的周向位置上。将主传动采用变频交流电动机无级调速。低档转速为 270-1500r/min,高档转速为 1500-4500r/min,在各档内可以实现无级调速。与原立式车床的机械结构相比比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,省去了复杂的齿轮变速机构,主传动系统是一个开环控制的交流变频调速系统,通过软件来实现它的调速。(2) 进给传动系统设计进给采用滚珠丝杠,并由齿轮箱与滚珠丝杠连接,使机床的机械传动部分具有高静态、动态刚度;运动副之间的摩擦因数小,传动无间隙;功率大;便于操作和维修。,其定位精度为0.01mm,重复定位精度为0005mm。 (3) 数控系统的设计采用 AT89C58 单片机控制系统。采用模块化设计方案,从总体上分为人机界面模块、坐标进给模块、变频调速控制模块、串行通信模块、液压系统、冷却系统、润滑系统及基于 89C58 单片机的主控模块。利用变频调速的原理,设计主轴的无级变频调速系统;通过插补算法,实现步进电机的准确定位以便达到工件的精确度;通过键盘和显示模块,实现程序的编辑和显示;通过其他辅助系统的设计,实现机床功能的完善化。第 3 章 确定切削用量及选择刀具3.1 刀具选择(一)刀具选择:18铣平面:硬质合金端铣刀或立铣刀,尽是采用二次走刀。凸台、凹槽、箱口面:立铣刀。毛坯表面或粗加工孔:镶硬质合金刀片的玉米铣刀(粗皮刀) 。立体型面和变斜角轮廓外形:球刀、环形刀、锥形刀、盘形刀。(二)原则:安装调整方便、刚性好、耐用和精度高。尽是用较短刀柄,保证刚性。(三)排序原则减少刀具数量;装夹一次,尽是加工完;即使刀具规格相同,粗、精加工刀具分开;先铣后钻;精加工,先曲面后二维轮廓;尽可能自动换刀。3.2 切削用量确定粗:效率;半精、精:质量、兼顾效率。1、主轴转速 n:根据线速度 v 确定:V= (端铣: 150m/min;周铣:30m/min)0D2、切深 t:最好是 t 等于加工余量。3、切宽 L:与刀具直径成正比,与切深成反比。L0.60.9d粗加工:大切深、大进给、低切速。精加工:小切深、小进给、高切速。3.3 切削三要素主轴转速、切削深度、进给速度。少切削,快进给。3.4 加工精度和表面粗糙度1、加工精度:尺寸精度、形状精度、位置精度。(1)尺寸精度:公差与配合国家标准(GB1800 1804-97) 。19IT01、IT0、IT1、IT2、IT18。新公差等级与旧公差等级的对照及应用旧精度等级新公差等级轴 孔加工方法 应用IT01IT2 研磨用于量块、量仪制造IT3IT4无研磨用于精密仪表、精密机件的光整加工IT5 1 无IT6 2 1研磨、珩磨、精磨、精铰、精拉IT7 3 2IT8 34磨削、拉削、铰孔、精铣、精镗、精铣、粉末冶金用于一般精密配合。IT7 IT6在机床和较精密的机器、仪器制造中用得最为普遍IT9 4IT10 5铣、镗、铣、刨、插用于一般要求。主要用于长度尺寸的配合外,如键和键槽的配合IT11 6IT12IT13 7粗铣、粗镗、粗铣、粗刨、插、钻、冲压、压铸用于不重要的配合。IT12 IT13也用于非配合IT14 8 冲压、压铸IT15IT18 912铸、锻、焊、气割用于非配合(2)形状精度:零件上的线、面要素的实际形状相对于理想形状的准确程度。国家标准(GB11821184-80)规定了六项形状公差:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度。20(3)位置公差:零件上点、线、面要素的实际位置相对于理想位置的准确程度。国家标准(GB11821184-80)规定了八项位置公差:定向:平行度、垂直度、倾斜度。定位:同轴度、对称度、位置度。跳动:圆跳动、全跳动。2、表面粗糙度:表面上微小峰谷高低程度。国家标准(GB3503-83、GB103183、GB131-83)轮廓算术平均偏差:Ra 或近似于 Ral1dxy0|)(| n11)673()(.03.0bFCK微观不平十点高度:Rz ( + )51iYp51iv在常用数值范围内(Ra0.256.3m,Rz0.125m) ,在图样上应优先选用 Ra。表面粗糙度 Ra、Rz 允许值及加工方法表Ra(m) Rz(m)表面要求表面特征第 1系列第 2系列第 1系列第 2系列加工方法旧国际光洁度级别代号160012501000800630500不加工毛坯表面清除毛刺100 400粗 明显可 80 320 粗铣 12163 250见的刀纹 50 20040 16032 125可见刀纹 25 100 220 8016.0 63加工微见刀纹 12.5 50粗铣粗刨钻粗锉310 408 32可见加工痕迹 6.3 25 45 204 16微见加工痕迹 3.2 12.5 52.5 102 8半精加工不见加工痕迹 1.6半精铣精铣精铣精刨粗磨 61.25 6.31.00 5可辨加工痕迹的方向 0.8 470.63 3.20.5 2.5微辨加工痕迹的方向 0.4 2.080.32 1.60.25 1.25精加工不辨加工痕迹的方向 0.2 1.00精铰刮精拉精磨90.16 0.800.125 0. 63暗光泽面 0.1 0.50 100.080 0.40精密加工亮光泽0.063 0.32精密磨削珩磨研磨 1122面 0.05 0.250.040 0.200.032 0.16镜状光泽面 0.025 0.125 120.020 0.100.016 0.080雾状光泽面 0.012 0.063超精加工抛光130.010 0.0500.008 0.040镜面0.025 0.032镜面磨削研磨143.5 刀具材料碳素工具钢 T10A、T12A:HRC60-64,200-250, V8m/min。合金工具钢 CrWMn、9SiCr:350-400,V10m/min。高速钢 W18Cr4V、W6Mo5Cr4V2 :HRC62-67,550-600,V 30m/min;110W1.5Mo9.5Cr4Vco8、W6Mo5Cr4V2Al :HRC68-70,6004、硬质合金:HRA89-93(HRC74-82) ,850-1000,V100-300m/min。另外,还有新型硬质合金、陶瓷材料、人造金刚石、立方氮化硼等。第 4 章 X 轴(横向)进给系统的设计和计算4.1 横向进给系统的设计经济型数控设计的横向进给系统的设计比较简单,一般是步进电机经减速后驱动滚珠丝杠,使刀架横向运动。步进电机安装在大拖板上,用法兰盘将步进电机和机床大拖板连接起来,以保证其同轴度,提高传动精度。4.2 横向进给系统的设计和计算已知条件:工作台重(根据图纸粗略计算) W=30f=300N时间常数 T=25ms23滚珠丝杠基本导程 L0=4 左旋行程 S=190脉冲当量 p=0.005/step步距角 =0.75/ step快速进给速度 vmax=1m/min(1)切削力计算 横向进给量为纵向的 1/21/3,取 1/2,则切削力约为纵向的 1/2FZ=0.5152.76=76.38f=763.8N在切断工件时:Fy=0.5 FZ=0.576.38=38.19f=381.9N(2)滚珠丝杠设计计算1)强度计算:对于燕尾型导轨:P=KFyf (F zW)取 K=1.4 f=0.2则P=1.438.190.2(76.3830)=74.74f=747.4N寿命值 L1= = =13.5610Tn605最大动负载Q= = =213.55f=2135.5NPfHW31 74.12.53根据最大动负载 Q 的值,可选择滚珠丝杠的型号。例如,滚珠丝杠参照汉江机床厂的产品样本选取 FC1B 系列,滚珠丝杠公称直径为 20,型号为 FC1B2045E2 左,其额定动负载为 5393N,所以强度足够用。2)效率计算:螺旋升角 =338,摩擦角 =10则传动效率= = =0.956)(tg)0183(tg3)刚度验算:滚珠丝杠受工作负载 P 引起的导程的变化量24L 1= = = 5.9610-6EFP0 26719.0.214.347滚珠丝杠受扭矩引起的导程变化量L 2 很小,可忽略, 即:L= L 1 所以导程变形总误差为= mL9.14096.54010 查表知 E 级精度丝杠允许的螺旋误差(1m 长)为 15m/m ,故刚度足够。4)稳定性验算:由于选用滚珠丝杠的直径与原丝杠直径相同,而支承方式由原来的一端固定、一端悬空,一端固定,一端径向支承,所以稳定性增强,故不再验算。(3)齿轮及转矩有关计算1)有关齿轮计算传动比 i= 67.1350.36470pL故取 Z1=18 Z2=30m =2 b=20 =20d1=36 d2=20d1 =40 d1 =64a=482)传动惯量计算工作台质量折算到电机轴上的转动惯量:J1= 20439.13)75.01438()80( 22 Wp丝杠的转动惯量:JS=7.810-4D4L1=7.810-42450=0.624 2齿轮的转动惯量:JZ1=7.810-43.642=0.262 2JZ2=7.810-4642=2.022 2电机转动惯量很小可以忽略。因此,总的转动惯量:25J= 0439.2.)0.624.()53)(1122 JJiZS=1.258 23)所需转动力矩计算nmax= min/7.416350maxrLivMamax= Nm=2.23f28.025.698.106.94maxTJnt= =33.17r/min34.31001 DLvfif主Mat= =0.0174 Nm=0.1775 f425.6978.Mf= = = 0.287f =0.028 NmiF0iWf0 58.013.M0= 0.116f=0.011 N m)9.(.469.)1(6 22iLYMt= 1.824f=0.182 Nm58.03.iFY所以,快速空载启动时所需转矩:M=MamaxM fM 0=2.23 0.2870.116=2.633f=26.33N切削时所需力矩:M=Mat Mf M0M t=0.17740.287 0.1161.824=2.404f=24.04 N快速进给时所需力矩:M= MfM 0=0.2870.116=0.403f=4.03 N从以上计算可知:最大转矩发生在快速启动时,M max=2.633f=26.33 N264.3 步进电机的选择4.3.1 步进电机的选择的基本原则合理选用步进电机是比较复杂的问题,需要根据电机在整个系统中的实际工作情况,经过分析后才能正确选择。现仅就选用步进电机最基本的原则介绍如下:1步距角 步距角应满足: imn式中 i传动比 min系统对步进电机所驱动部件的最小转角。2精度步进电机的精度可用步矩误差或积累误差衡量。积累误差是指转子从任意位置开始,经过任意步后,转子的实际转角与理论转角之差的最大值。用积累误差衡量精度比较实用。所以选用不进电机应满足Qi s式中 Q步进电机的积累误差; s系统对步进电机驱动部件允许的角度误差。3转矩 为了使步进电机正常运行(不失步、不越步) ,正常启动并满足对转速的要求,必须考虑:1)启动力矩 一般启动力矩选取为:Mq 5.03L式中 Mq电动机启动力矩;ML0电动机静负载力矩。根据步进电机的相数和拍数,启动力矩选取如表(2)所示。M jm 为步进电机的最大静转矩,是步进电机技术数据中给出的。表 (2) 步进电机相数、拍数、启动力矩表运行 相数 3 3 4 4 5 5 6 627方式 拍数 3 6 4 8 5 10 6 12Mg /Mjm 0.5 0.866 0.707 0.707 0.809 0.951 0.866 0.8662)在要求的运行频率范围内,电动机运行力矩应大于电动机的静载力力矩与电动机转动惯量(包括负载的转动惯量)引起的惯性矩之和。3启动频率 由于步进电机的启动频率随着负载力矩和转动惯量的增大而降低,因此相应负载力矩和转动惯量的极限启动频率应满足:ftf cpm式中 ft极限启动频率;fcpm要求步进电机最高启动频率。4.3.2 步进电机的选择320MM 的数控车床横向进给系统步进电机的确定Mq = N825.64.0132.L电动机仍选用三相六拍工作方式,查表知:Mq/Mjm=0.866所以,步进电机最大静转矩 Mjm 为:Mjm= N01.768.256.0q步进电机最高工作频率fmax= =3333.3 Hz05.maxpv为了便于设计和采购,仍选用 110BF003 型直流步进电机,能满足使用要求。第 4 章 数控硬件电路系统设计数控系统最核心的控制是位置控制,最重要的运算是插补运算,最主要的数据处理是刀具补偿。位置控制的实质就是位置负反馈,即指令位置和实际位置进行比较,用位置偏差进行控制;插补运算就是根据加工程序所确定的坐标点,通过一定的运算28法则实时获得位置指令;刀具补偿就是要解决编程轨迹和刀具中心不相符的矛盾。4.1 硬件电路设计4.1.1 数控系统的硬件结构数控系统根据其使用单片机结构的划分,一般可分为单微处理器和多微处理器结构两大类。单微处理器数控系统由于结构简单,价格便宜,在一些标准型数控系统中应用广泛。多微处理器数控系统可以满足当今数控机床高速度、高精度和许多复杂功能的要求,代表当今数控发展的水平。根据设计任务要求,本设计将采用较经济的单微处理器数控结构,对于一般切削加工而言,其速度和精度已能满足实际要求。数控机床单微处理器硬件结构电路概括起来有以下几个部分组成:(1)中央处理单元 CPU;(2)总线,包括数据总线、地址总线和控制总线;(3)存储器,包括只读可编程存储器和随机读写存储器;(4)输入输出接口电路;(5)外围设备,如键盘、显示器及光电编码器等。4.1.2 数控系统硬件电路的功能根据设计要求,确定数控系统应具有以下功能:读取键盘输入数据;读取操作面板开关及按钮信号;读取螺纹/光电编码器信号 ;读取电动刀架刀位信号;接受车床行程开关信号;控制 LED 显示;控制电动刀架自动选刀;控制纵向、横向电动机驱动;控制主轴正转、反转与停止;(10) 控制交流变频器;(11) 控制冷却泵启停;(12) 可与 PC 进行串行通信。29本次设计在采用 8031 作为主控芯片,采用两片 2764 程序存储器之外

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号