资源目录

压缩包内文档预览:(预览前20页/共51页)

编号:6069939

类型:共享资源

大小:1.53MB

格式:RAR

上传时间:2017-11-07

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

齿轮

冲压

工艺

冲孔

设计

- 资源描述:

-

![1N$TS66ZF{RZ4]`]29UMI8U.gif](https://www.renrendoc.com/ueditor_s/net/upload/2017-11/7/6364563575679483289455021_1.gif)

- 内容简介:

-

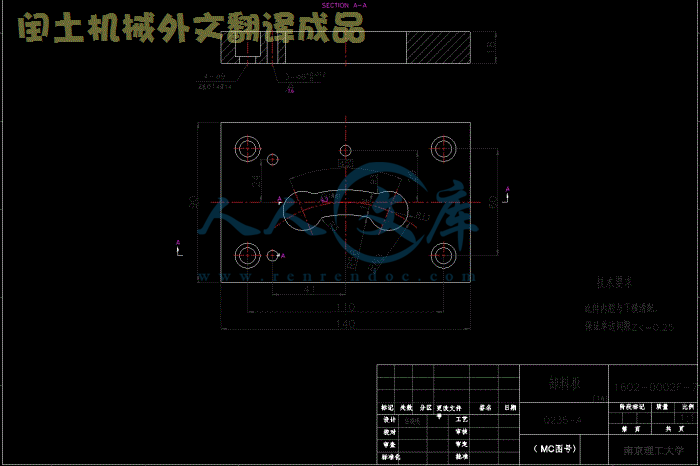

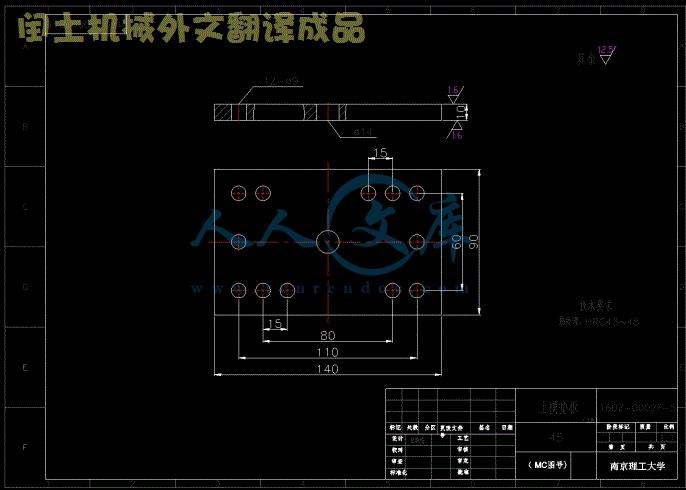

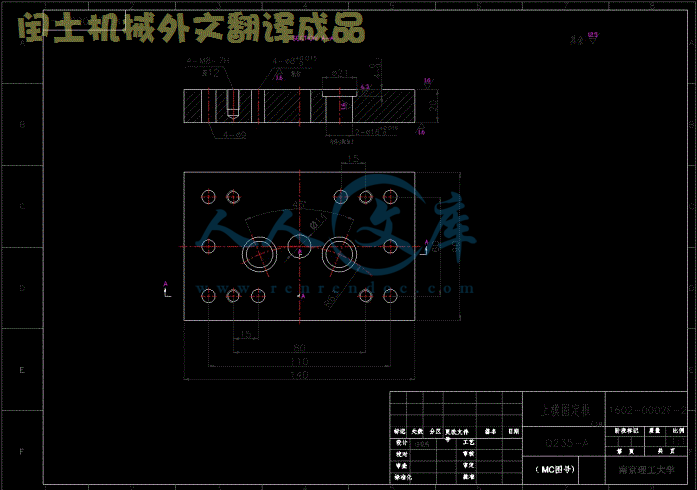

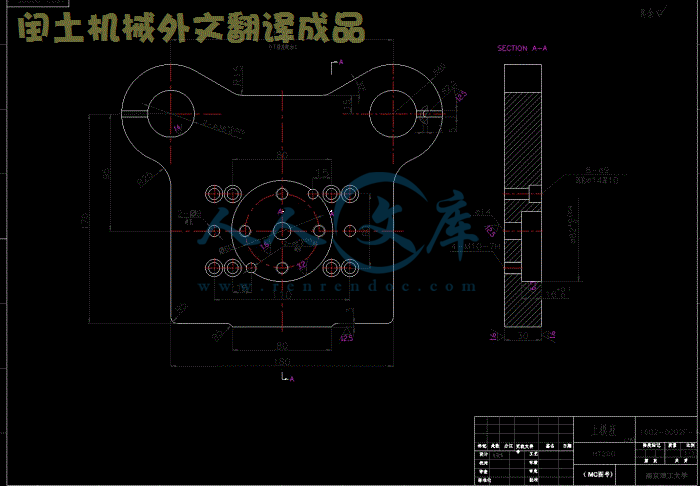

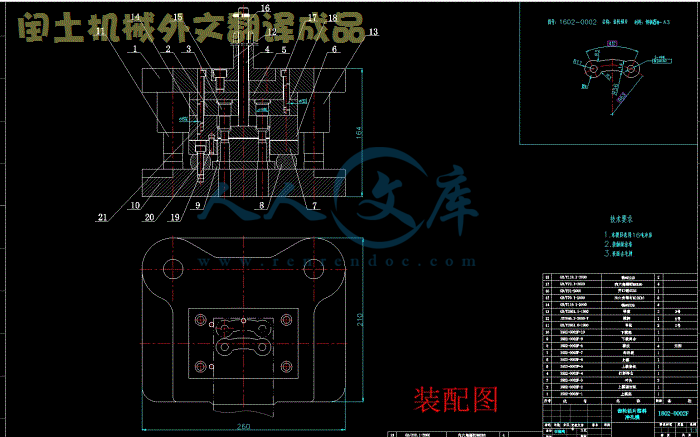

南 京 理 工 大 学毕业设计(论文)前期工作材料学 生 姓 名 : 任晓鸣 学号: 542148130232教 学 点 :专 业 : 机械工程及自动化设计 (论文 )题目 : 齿轮锁片冲压工艺与落料冲孔模设计指 导 教 师 : 汤燕萍 高级讲师材 料 目 录2016 年 12 月 14 日序号 名 称 数量 备 注1 毕业设计(论文)选题、审题表 12 毕业设计(论文)任务书 13 毕业设计(论文)开题报告含文献综述 14 毕业设计(论文)外文资料翻译含原文 15 毕业设计(论文)中期检查表 1南 京 理 工 大 学毕业设计(论文)开题报告2016 年 12 月 14 日学生姓名: 任晓鸣 学号 542148130232专 业 机械工程及自动化设计 (论文 )题目 齿轮锁片冲压工艺与落料冲孔模计指 导 教 师 汤燕薄毕 业 设 计(论 文)开 题 报 告1结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000 字左右的文献综述:摘 要模具是工业生产的基础工艺装备,利用其特定形状去成形具有一定形状和尺寸精度制品的工具。本课题就是以摩托车行走系统中的零件齿轮锁片作为设计模型,根据产品要求明确设计的思路,以冷冲压模具的相关知识和在工厂实习时获得的技能作为依据,查阅、参考类似产品落料与冲孔模具设计的资料,阐述冷冲模具的设计的全过程。然后确定本次所设计产品的冲压成形工艺过程,再对各个具体部分进行了详细的计算和校核。如此设计出的结构可确保模具精度及工作运用可靠,保证了各个部件的配合精度。最后,利用 Auto CAD软件对制件进行绘图设计,并绘制出模具的总装配图和零件图。同时利用三维软件 UG绘制出齿轮锁片的整套模具图。关键词 : 齿轮锁片;冲压工艺 ;模具设计本次所设计的齿轮锁片是运用于摩托车行走系统方面。在摩托车制造研发中起到了很重要的作用。由于摩托车现在在人们的生活中还是很重要,是很普通的交通工具。在大批大量的生产车辆的同时还需要更多的齿轮锁片。因此合理的设计齿轮锁片冲压工艺与落料冲孔模显得十分的重要。合理的冲压工艺不仅仅在产量上有优势,同时操作简单,更能做出精度高,材料利用率高,质量稳定的产品。为企业节省劳动力,节省材料成本,从而带来更大的利润。模具是工业生产的基础工艺装备,利用其特定形状去成形具有一定形状和尺寸精度制品的工具。本课题就是以摩托车行走系统中的零件齿轮锁片作为设计模型,根据产品要求明确设计的思路,以冷冲压模具的相关知识和在工厂实习时获得的技能作为依据,查阅、参考类似产品落料与冲孔模具设计的资料,阐述冷冲模具的设计的全过程。然后确定本次所设计产品的冲压成形工艺过程,再对各个具体部分进行了详细的计算和校核。如此设计出的结构可确保模具精度及工作运用可靠,保证了各个部件的配合精度。最后,利用 Auto CAD软件对制件进行绘图设计,并绘制出模具的总装配图和零件图。同时利用三维软件 UG绘制出齿轮锁片的整套模具图。一、模具冲压行业的发展现状及市场前景1、模具冲压行业的发展当前,我国工业生产的特点是产品品种多、更新快和市场竞争激烈。在这种情况下, 用户对模具制造的要求是交货期短、精度高、质理好、价格低。因此,模具工业的发展的趋势是非常明显的。 日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。模具是工业生产的基础工艺装备,利用其特定形状去成形具有一定的形状和尺寸精度制品的工具。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。利用模具加工技术,可以提高制造业的综合效益和竞争力,已经在航空航天、汽车、机械等越来越多的行业中得到应用。当今世界上模具市场总体是供不应求,市场需求量维持在 600亿至 650亿美元,同时,我国的模具产业也不断迎来一轮又一轮的发展机遇。近几年,我国模具产业总产值保持 13%的年增长率,到 2005年模具产值预计为 600亿元。如今模具的标准化和专业化生产,已得到模具行业的广泛重视。这是由于模具标准化是组织模具专业化生产的前提,而模具的专业化生产是提高模具质量、缩短模具制造周期、降低成本的关键。我国已经颁布了冷冲压术语、冷冲模零部件的国家标准。冲模的模架等基础零部件已专业化,商品化。而试观国外发达国家模具制造,也把标准化的模具设计放在了最重要的位置上。其次是设备问题,性能良好的冲压设备是提高冲压生产技术水平的基本条件。但总的来说,我国冲模的标准化和专业化还是比较低的,主要是模具制造商对模具制造的认识还不够,因此还要继续努力完善模具的制造流程,不光是设计上还要求在人员管理等方面。随着科学技术的进步和工业生产的迅速发展,冲压加工技术的应用愈来愈广泛,模具成形已成为当代工业生产的重要手段。冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件(俗称冲压件或冲件)的一种压力加工方法。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素。冲压是一种先进的金属加工方法,在国民经济的加工工业中占有重要的地位。与机械加工及塑性加工和其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点,主要表现如下:(1) 冲压一般没有切削碎料产生,材料的消耗较少利用率高,一般为 70%85%,易实现机械化和自动化;(2) 在形状和尺寸精度方面的互换性较好。一般情况下可直接满足装配和使用要求;(3) 冲压可加工的尺寸范围大、形状复杂的零件,而这些零件用其它方法是不可能或很难得到的,如薄壳件;(4) 被加工的金属在冲压加工过程中产生加工硬化,金属内部组织得到改善,机械强度有所提高,所以冲压件刚度强度较好;(5) 冲压时由模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压材料的表面质量,而模具的寿命一般较长,所以冲压件的质量稳定,互换性好,具有“一模一样”的特征;(6) 在大量生产的条件下,产品的成本低,经济效益较高;(7) 冲裁过程能耗较低。由此可见冲压制得的零件具有表面质量好重最轻成本低的优点。所以冲压在现代工业生产中,尤其是大批量生产中应用十分广泛。相当多的工业部门越来越多的采用冲压方法加工产品零件,如汽车、农机、仪器、仪表、电子、航空、航天、家电及轻工业等行业。在这些工业部门中,冲压件所占的比重相当的大,少则 60%以上,多则90%以上。不少过去用锻造、铸造和切削加工方法制造的零件,现在大多数也被质量轻刚度好的冲压件所代替。有些机械设备往往以冲压件所占比例的大小作为评价结构是否先进的指标之一 2。工业发达国家对冷冲压生产工工艺的发展是很重视的.不少国家(如美国、日本等)模具工业产值己超过机床工业。从这些国家钢材构成可以看出冷冲压的发展趋势。钢带和钢板占全部品种的 67%,充分说明冲压这种加工方法己成为现代工业生产的重要手段和发展方向。冲压技术的发展特征是:(1)冲压成形科学化、数字化和可控化;(2)突出“精、省、净“三大优势;(3)冲压成形可以实现全过程控制;(4)产品从设计开始即进入控制,考虑工艺;(5)冲压生产的灵活性和柔性。2、模具行业的市场前景为了适应冲压新工艺的需要,研制了许多新型结构的冲压设备。近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。从模具设计和制造角度来看,模具的发展趋势可分为以下几个方面: (1)加深理论研究 在模具设计中,对工艺原理的研究越来越深入,模具设计已经有经验设计阶段逐渐向理论技术设计各方面发展,使得产品的产量和质量都得到很大的提高。(2)高效率、自动化 大量采用各种高效率、自动化的模具结构。高速自动化的成型机械配合以先进的模具,对提高产品质量,提高生产率,降低成本起了很大的作用。 (3)大型、超小型及高精度 由于产品应用的扩大,于是出现了各种大型、精密和高寿命的成型模具,为了满足这些要求,研制了各种高强度、高硬度、高耐磨性能且易加工、热处理变形小、导热性优异的制模材料。 (4)标准化 开展标准化工作,不仅大大提高了生产模具的效率,而且改善了质量,降低了成本。随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂、大型、精密,更新换代速度快的变化特点,冲压模具正向高效、精密、长寿命、大型化方向发展。为适应市场变化,随着计算机技术和制造技术的迅速发展,冲压模具设计与制造技术正由手工设计、依靠人工经验和常规机械加工技术向以计算机辅助设计(CAD)、数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。有了先进技术的相辅助,模具行业前景很乐观,有很大的发展的空间。参考文献1 刘全坤. 材料成形基本原理. 北京:机械工业出版社,2005.2 王孝培. 冲压手册M. 北京:机械工业出版社,2004:65-72.3 朱旭霞. 冲压工艺及模具设计M. 北京:机械工业出版社,2008.4 郭守华等. 快换模具标准件的特点及其应用J. 装配维修技术,2008.(2)5 李岩. 2006 新编锻模设计实用手册M. 北京:中国知识出版社,2006.46 刘庚武. 冷冲压模具设计M. 西安:西安电子科技大学出版社,2007.7 冯之敬主编. 机械制造工程原理M. 第 2版 . 北京:清华大学出版社,2008.28 徐嘉元,曾家驹主编 . 机械制造工艺学. 北京:机械工业出版社,20049 马朝兴主编. 冷冲压工艺与模具设计. 北京:化学工业出版社,2005.10 冯小明主编. 冲压工艺与模具设计. 重庆:重庆大学出版社,2004.11 郝滨海. 挤压模具简明设计手册. 北京:化学工业出版社,2006.12 王新华,袁联富编. 冲模结构图册. 北京:机械工业出版社,2003.13 朱元友. 中厚板多孔位大型冲孔模设计J. 模具工业,2010,36(6):34-35.14 胡亚民. 材料成形技术基础M. 重庆: 重庆大学出版社,2000:15-17.15 纪名刚. 机械设计. 西北工业大学机械原理及机械零件教研室.2002.34-36.16 任海东、苏君. 冷冲压工艺与模具设计. 河南科学技术出版社,2007.17 黄健求. 模具制造. 机械工业出版社,2001.18 李德群. 现代模具设计方法. 机械工业出版社,2004.19 孙凤勤. 冲压与塑压设备. 机械工业出版社, 2007.20 翁其金. 冷冲压技术M. 机械工业出版社, 2005.21 中国工业机械教育协会组. 冷冲模设计制造M. 机械工业出版社, 2002.22 李奇涵. 冲压成型工艺与模具结构实例. 北京:科学出版社,2009.23 甘永利. 几何量公差与测量. 上海: 上海科学技术出版社, 2008.24 周玲. 冲模设计实例. 北京: 化学工业出版社,2007.毕 业 设 计(论 文)开 题 报 告本课题要研究或解决的问题和拟采用的研究手段(途径):此次设计主要是围绕摩托车齿轮锁片这一零件的冲压模具设计展开的,运用落料、冲孔的冲压工序设计冷冲压成形复合模具。通过近段时间查阅资料和老师所给的原始材料,我对本课题的主要设计意图有了一定的了解,认真分析了要完成的设计任务。本课题要解决的重点难点主要包括一下三点:1对齿轮锁片进行工艺分析,进行冲压工艺方案及模具结构方案设计;2对复合冲压模具零部件工艺参数进行参数选择及验算;3确定冲压加工工艺方案,绘制复合冲压模具装配图和零件图。由于该齿轮锁片零件须经过冷冲压工序才能加工出来,通过设计复合冲压模具能够较大提高生产效率和冲压件的质量。而设计冲压复合模具时其结构也将较复杂,这需要我充分考虑以下几方面问题:1压力机的许用压力和复合模压力的联系2复合模中凹凸模的设计3复合模中的卸料班设计4复合模选用的模架5复合模工作部分零件的材料选用6图凹模刃口的尺寸及其公差的确定,各个部件之间的相互连接方法等。 毕 业 设 计(论 文)开 题 报 告指导教师意见:1对“文献综述 ”的评语:本文主要阐述了模具冲压行业的发展现状及市场前景,冲压制得的零件具有表面质量好重最轻成本低的优点,冲压在现代工业生产中,尤其是大批量生产中应用十分广泛。通过阅读和查阅参考文献,文献综述写作比较规范,符合文件综述基本要求。2对本课题的深度、广度及工作量的意见和对设计(论文)结果的预测:此次设计主要是围绕摩托车齿轮锁片这一零件的冲压模具设计展开的,运用落料、冲孔的冲压工序设计冷冲压成形复合模具。该课题有一定的深度及广度,工作量适中,并符合工程实际,毕业设计的工作量和学术水平将能达到本科毕业设计要求。指导教师: 汤燕萍 2016 年 12 月 14 日 南 京 理 工 大 学毕业设计(论文)外文资料翻译学院( 系): 南京理工大学 专 业: 机械工程及自动化 姓 名: 任晓鸣 学 号: 542148130232 外文出处: STAMPING DIE DESIFN OF LOCK PLATE 附 件: 1.外文资料翻译译文;2.外文原文。 指导教师评语:精密模锻技术用于乘用车的铝合金轮毂产品,包括旋转锻造,始锻,终锻,切边,切断,磨削。和铸造铝合金轮毂相比,铝合金的重量因为使用设计模具锻造的车轮减少 17.8,材料利用率可高达 63,制造精度和力学性能明显提高。有一定的先进性、实用性。签名: 汤燕萍 2016 年 12月 14日注:请将该封面与附件装订成册。附件 1:外文资料翻译译文整体式锻造铝合金轮毂工艺步骤的分析及模具设计摘要:为了使精密模锻技术用于乘用车的铝合金轮毂产品,在已经设计好的轮毂模型基础上,锻造工艺分五个步骤,包括旋转锻造,始锻,终锻,切边,切断,磨削。根据所选设备的技术参数和畸变铝合金材料的特性,锻造模具及工程图纸,设计使用三维设计软件CATIA。和铸造铝合金轮毂相比,铝合金的重量因为使用设计模具锻造的车轮减少 17.8,材料利用率可高达 63,制造精度和力学性能明显提高。关键词:锻造铝合金轮毂; 电力旋转; 处理步骤分析; 模具设计1介绍几乎所有用于乘用车的现代轮毂有铝合金材料经过以下两种方式中其中一种做成,即铸造和锻造。锻造过程中,因为涉及到巨大的压力,同时也压缩金属,消除气孔和空洞,气孔和空洞而这些可以是一个裂缝或腐蚀源。其结果是,更少的金属材料需要用到来获得给定的强度的轮毂,这意味着更轻,更强的轮毂可以制造得到。锻造轮毂是在一个,两个或三个部分构件类型中选择其中一个制造出来的。因为材料的连续性并没有被破坏,单件锻造的车轮有较高的强度和可靠性,因此车辆在商人中受欢迎程度越来越高。如何采取高效,经济的方法,以生产高品质的锻造铝合金轮毂,成为迫切需要的解决方案中的关键问题。毫无疑问,模具设计成为了限制产品的属性的关键必不可少的因素。在模具设计,模具的个人资料是复杂的,几何图案和表面建模综合方面的元素都是独一无二的,所以传统的模具设计和制造方法是难以达到的目的。本文选择三维的绘图设计软件 CATIA 并利用其强大的曲面设计功能设计轮毂实体模型。在此基础上,锻造工艺步骤分析及模具设计已经完成。稍加修改后,高品质的铝合金轮毂可以锻造出来由于模具设计的发展和应用。与铸造铝合金轮毂的模具设计相比较,锻造铝合金轮毂的各种的性能,可以得到大幅度提高。在这篇文章中的模具设计,可直接申请应用到在生产,设计原理和方法方面,也可以提供技术指导,为其他不同大小和造型的轮毂做模具设计和开发。2选材和轮毂造型设计6061 合金是一种铜镁硅锰铝合金,在生产中供锻造加工使用。其组成成分以下包括 0.400.8 的 Si 含量,0.7 铁含量,铜的含量 0.150.40,0.15 的锰含量,0.81.2Mg 含量,0.040.25 的铬含量,锌的含量 0.15,钛的含量 0.05,其他的成分是铝。种铝合金的应用大多在 T6 热处理的状态解决方案得以实现以后产生的,即这种解决难题是保持这种温度 155-165至少要 18 小时以上。这种材料在前述既定状态下的机械性能:弯曲强度大于 320Mpa, 屈强比 S12,刚性 HB120 和在一个旋转周期内,此材料的厚度减少率高达 60。由于此种合金材料具有良好的变形能力和足够的强度,铝合金 6061 是广泛适用于锻造车轮。因此在本文也使用这种材料对轮毂以便于进行锻造加工方法运用,所选的锻造材料是直径为 8 英寸冷轧坯料杆构件。冷轧铝合金内部具有致密的晶粒结构,使金属具有优良的延展性和较高疲劳强度性能。实体设计的轮毂结构的合理性直接影响到模具以及其作为产品模具使用的可行性,因此轮毂实体必须被设计,然后在前面的模具设计的具体要求下,可以得到目标给定的模具大小。在 188.00 乘用车铸造用轮所采取的措施的基础上,本文使用 CATIA 软件设计出一个新的锻造轮毂造型,结构和大小的轮毂如图 1 所示。通过计算和测量分析,与现有的铸造轮相比,所设计的锻造轮毂的重量可以减少 17.8 。由于车轮之间的车身和唯一的接触地面部分的轮毂,所有载荷和以及来自地面的冲击,依靠汽车轮子上承受载荷和冲击,所以车轮必须有足够的强度性能,刚度性能和抗疲劳性能。轮毂在设计时已经进行了轮毂造型,强度结构和疲劳性能等各方面分析,利用有限元软件已分析轮毂的结构强度和疲劳性能,从而进行设计车轮。通过软件的仿真结果表明,与铸造轮毂相比较,这个锻造轮毂的机械性能,可以提高超过 20。1轮辋 2 阀口 3 窗口 4 螺栓孔 5 辐图 1 锻造轮毂模型结构3.锻造工艺步骤分析3.1 所有工艺步骤在锻造加工的关键工艺步骤的设计经验的基础上,采取工艺步骤大致如下:钢坯切割-预热-旋锻 -初始锻造-重新加热- 最终锻造 -切割-切断-整体退火-粗加工- 电控磨削-热处理加工-去毛刺-PLC 控制抛光-喷涂- 成品 这样一系列过程。在高速的,自动化的电锯工具下,钢坯准确地把零件切割刀适当所规定的长度。开始,部分零件预热严密控制温度,钢坯在加热炉中加热,加热温度一般控制在约 500一 540。因为 6061 铝合金材料的燃烧温度约 590,加热温度最高的部分温度应降低 30一 50,这个温度比其燃烧点降低 30一 50,因此在 540的最高温度是合适的,在这种温度状况下的锻件容易成型加工。然后在此工序过后,继续做锻造成形,一旦形成,热处理将非常具有由计算机进行控制,固体形式和热处理时间标准是加热工件至 530并且保持这个温度为 2 小时,然后再继续用冷水冷却,合格成熟的标准是加热热工件至 170,并且在此温度下保持 10 小时。下一步将进行轮毂的最后一道工艺的加工。那就是枢纽面外侧的适当的轮廓加工和内侧轮毂部分所需的加工,阀孔钻在枢纽面钻孔并且通过一个阀孔钻腿部内侧的边缘部分,最后,轮毂抛光和成品应用形成一个明确的涂层,因此,在此过程过程中产生的一个单件锻造铝合金轮毂,我们将其纳入薄又强大的一个轻量级轮辋。3.2 锻造工艺分析通过锻造工艺决定单件锻造铝合金轮毂的成形质量。根据加工过程形式的需要,通常将整个锻造过程分为 5 个步骤:旋转锻造,始锻,终锻,切边和切断,电力磨削等一系列轮辋加工工艺。3.2.1 旋转锻造旋转锻造是所有广泛使用的锻造工艺,可形成各种轴对称零件圆柱坯。在正逐渐变形工件之间,上层有一个倾斜的旋转轴的轨道运动的锥形模,而且下模向上移动。最后,旋转锻造由于是打击成形,不同于轧制连续成形,但它又不同于传统的锻造成形,它打击的次数非常多,而每次打击的面很类似轧制,所以人们还是把它归于轧制成形中。闭式模锻和闭式镦锻由于没有飞边,材料的利用率就高。用一道工序或几道工序就可能完成复杂锻件的精加工。由于没有飞边,锻件的受力面积就减少,所需要的荷载也减少。但是,应注意不能使坯料完全受到限制,为此要严格控制坯料的体积,控制锻模的相对位置和对锻件进行测量,努力减少锻模的磨损。由于整个装置的旋转锻造使用,在旋锻机锻造工件的机械性能是优于直接锻造,这是有利于下道工序的进行。3.2.2 始锻和终锻两个工艺步骤:即始锻和终锻,这两个工序是极为相似,除了形成它们之间程度的差异而已,其他没有差异。初始锻造的过程是在终了锻造之前成型,并且初具规模。锻造的始、终锻温度是由它的材料来确定的。一般的普通材材铝合金的始锻温度,终锻温度要有严格限制。另外还要看产品的变形量。此外在最后还需要再回火,温度要高些防止晶粒粗大。锻打过程中始锻、终锻要轻击、中间进行重击,击打过程中注意各部分变形要均匀,要保持各部分的温度的均匀,注意多向镦拔,注意保证足够的锻比。 新型模具钢的导热性差,塑性低,变形抗力大,锻造范围窄,淬透性高,变形发热效应较大。若锻造工艺掌握不当,易裂,合格率低,碳化物级别不易达到要求。锻造过程中需充分预热和保温,锻打时应采用轻重轻的方法,落锤均匀,避免连续重锤,严禁放冷锤,以防出现内裂等缺陷。当枢纽已经被锻造出来了,当含有沿内径流向的同轴枢纽部分时,轮辋部分是挤压延展的。4 锻压设备选型及模具设计4.1 锻造设备选择对于模具的目标尺寸是基于设备而定的。设备这个工序是优于模具设计这个过程的。在锻造过程中选定的设备包括 1300 吨旋转锻造压力机,两个相同的 4000 吨油压机,始锻和终锻 1000 吨的双托盘摩擦的工件螺旋压力机,三辊轴垂直旋转锻压机。此外,有 5 个扩展工件机器人,另外还有工件拆卸和组装的模具和以及运输设备之间延长工件的机器人。4.2 旋锻模具设计旋锻模具在图 3 所示,其中主要包括旋转模,下模和坯件材料三个模块。H13 热作模具选择使用钢模具材料,从而保证凹模的相互运动的强度和使用寿命,模具之间不应该有任何滞留不够顺畅的部分,旋转模头有一个圆锥形的工作表面并且其倾斜角为 50。装备之间的旋转模和下模的设计间隙为 1.5mm,同心度较低的模具和杰克材料极之间不应该超过 0.3毫米,但组装后,锻造模具得旋转的结构,应该很简单的,但工件可能动摇,可能是不够的。在加工的形状,为了使之初步达到成型的形状,产品加工过程应符合步骤图。核心芯片表面的设计应尽可能平稳,以消除或避免任何震动,通过这种方式,来达到初具规模的效果并且这种效果会更好。 1旋转模具 2 下模座 3 杰克材料极 4 工件图形 3 旋转锻造模具5 模具工程图CATIA 软件拥有强大的输出功能,能完成三维实体设计,绘制模具工程图纸,人们可以使用该软件的制图模块所提供的功能将三维实体模型自动转化为二维工程图纸。例如,在初始核心模具设计中,第一个设计的三维造型,然后转换成二维工程图纸的结果,在最后一次使用由软件提供的辅助功能标注尺寸大小的数据,公差,粗糙度等,成品的三维实体。结构和二维工程图如图 8 所示,使用这种方法,其他部分的工程图纸,也可以设计出。a三维图全规模样板 b二维工程图图 8 高端初始核心模具6总结通过 CATIA 软件,本文介绍的造型设计,工艺步骤分析及在乘用车中使用的整体式锻造铝合金轮毂模具设计的使用,并还可用于生产车间模具的工程图纸的创建。锻造出来后,这种设计的模具车轮材料利用率由可达到 63和锻造铝合金轮毂的重量,是能够减少17.8。同时,所有的机械性能明显改善,但是,实际的性能指数法,直到等待进一步的检查,通过实验和模具工程图纸可能还需要一些修改。在一般情况下,提出了一些类似的产品设计技术参考和手段以及大量理论研究和技术实践。附件 1:外文原文ONE-PIECE FORGED ALUMINUM ALLOY WHEEL PROCESS STEPS ANALYSIS AND DIES DESIGNLipeng ZHANG(1,2),Bingnan QI(1),Dongjie ZHAO(1)1School of Automobile and Traffic Engineering,Liaocheng University,Liaocheng252059,China2School of Vehicular Engineering, Beijing Institute of Technology, Beijing100081, ChinaE-mail mokezlp163comAbstract:In order to use precision die forging technology to product aluminum alloy wheel used in passenger car, on the basis of the designed wheel model,process steps and dies were designed in this paper. The forging process was divided into five stepsWhich Include rotary forging,Initial forging,final forging,trimming cut and flared end,power spinning of wheel rimAccording to the technical parameters of the selected equipments and the distortion characteristic of aluminum alloy materialThe forging dies and compared with the casting aluminum alloy wheel, the weight of the aluminum alloy wheel forged using the designed dies is able to reduce 178:the material utilization ratio may up to 63:the manufacture precision and the mechanical properties are markedly raisedKey words:Forged aluminum alloy wheel;Power spinning ;Processing step analysis;Die design1 IntroductionAlmost all modem wheels used in passenger car are made from aluminum alloy by one of two processes:casting and forgingThe forging process,because of the vast pressures involved, also compacts the metal,eliminating porosity and the voids that can be a source of cracks or corrosionThe result is that less metal is required to achieve a given strength,meaning lighter Stronger wheels can be madeForging wheels are made in one,two or three pieces construction typesBecause of the continuity of material has not been destroyed,onepiece forged wheels have higher intensity and reliabilityAnd welcomed more and more by the vehicle merchantHow to adopt the high efficient,economic methods to produce the highquality forging aluminum alloy wheel becomes the pivotal problem in dire need of solutionUndoubtedly,the dies design becomes the key factor of restricting the property of me productIn dies design,dies profile is complex,geometrical pattern and surface modeling of constructional element are unique,so the traditional dies design and the manufacture methods are difficult to reach the purposehis article selects the threeDimensional design software CATIA and uses its formidable curved surface design function to design the wheel entity modelOn this foundation,forging process steps analysis and dies design have been doneAfter a 1ittle modificationhighquality aluminum alloy wheel may be forged out with the dies designedCompared with the casting aluminum alloy wheel,every performance of the forging aluminum alloy wheel can be raised by a large marginThe dies designed in this article may apply directly in the production,the design principle and method also may provide technical guidance for other dies design of different sizes,modeling wheel2 Material Selection and Wheel Modeling Design6061 alloy is one kind of Cu-Mg-Si-Mn aluminum alloys,which used in forging processingIts composition includes of 0.400.8Si, 0.7 Fe,0.150.40 Cu,0.15 Mn ,0.8 一1.2Mg, 0.040.35 Cr,0.25 Zn,015 Ti,0.05 other impuritiesThe others are A1.This kind of aluminum alloy is applied mostly after solution heat treatment under T6 statekeep temperature 155-165 for 18 hoursThe mechanical property1 of this material in the said state is:bend intensity 320MpaTense ratio 12,departure ratio 25,rigidity HB120 and one cycle spinning thickness reduction ratio is up to 60 Because of good distortion ability and enough intensity, aluminum alloy 6061 is general used for forging wheelsTherefore the wheel that wants to be forged in this paper also uses this materialThe selected forging materials is an 8 inches diameter cold rolled billet rodCold rolled aluminum alloy has a dense grain structure giving the metal excellent ductility and high fatigue strengthThe entity design of wheel directly affects to the structure rationality of wheel dies as well as the feasibility of produce diesTherefore the wheel entity must be designed in front of the dies designThen the concrete goal size of dies can be obtainedOn the foundation of the measure of an 18800 casting wheel used in passenger carThis paper uses CATIA software devised a new forging wheel modeling, the structure and size of the wheel is shown in figure1Through calculating and measuring,compared with the existing casting wheelThe weight of the designed forging wheel is possible to reduce 178Because wheels are the only contact parts between vehicle body and groundAll kind of load and ground impact rely on wheels to withstand,therefore the wheels must have enough intensity,rigidity and antifatigue propertyWhen designing wheel modeling,intensity checkout and fatigue property analysis have to be carried outFinite element software has been utilized to analyse the structural intensity and fatigue property of the designed wheelThe simulation result indicates that compares with the casting wheel the mechanical property of this forging wheel can be heightened more than 20.3 Forging Process Steps Analysis3.1 All process stepsThe key of the forging processing is the design of process steps. On the basis of experience, the adopt process steps are generally as follows: billet cutting- preheating- rotary forging- initial forging-reheating -final forging-trimming cut and flared end-entire anneal-pre-machine-power spinning of rim-heat treatment-machining-debarring-PLC controlled polishing -painting -finished product.Billet is accurately cut to appropriate length on high-speed, automated saws. At first, parts are preheated to the closely controlled temperature in the billet heating furnaces. The heating temperature is approximately 500. Because the burning temperature of 6061 aluminum alloy is about 590 C, the highest heating temperature of the parts should lower 30 C 50 C than its burning point, therefore the 540 C maximum temperature is suitable. Under this temperature, the forging workpiece is easy to take shape. Then keep on doing computer controlled forging forming. Once formed, heat treatment will be conducted. The criterion of solid solution and age treatment is heat workpiece to 530C, keep this temperature for 2-hour, and then continue doing water-cooling. The criterion of manual work age treatment is heat workpiece to 170 and keeps 10-hour heating. Next do the final machining of the wheel. The outboard side of the hub face is machined to the proper contour and the inboard side of the hub section is machined as required. Lugholes are drilled in the hub face and a valve hole is drilled in through inboard leg of the rim section. Finally, the wheel is polished and a clear coat finish is applied forming the finished product. Thus, the process produces a one-piece forged aluminum alloy wheel incorporating a thin yet strong rim resulting in a lightweight wheel.Rotary forging .Rotary forging is an incremental forging process and is available to form various axisymmetrical parts from cylindrical billets. 161 The workpiece is gradually deformed between an upper conical die having orbital motion with an inclined rotating axis, and the lower die moving upwards. At last, the workpiece is forged into the disk shape desired. Due to only a small area of the die being in contact with the workpiece at any one time, the needed force and power of deformation are greatly smaller than that of conventional forging technologies. Rotary forging can reduce the equipment size, energy consumption and cost. Because of this, a 300-ton press is able to consistently produce aluminum alloy

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号