资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:6073216

类型:共享资源

大小:1.54MB

格式:ZIP

上传时间:2017-11-08

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

20

积分

- 关 键 词:

-

汽车

差速器

原理

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

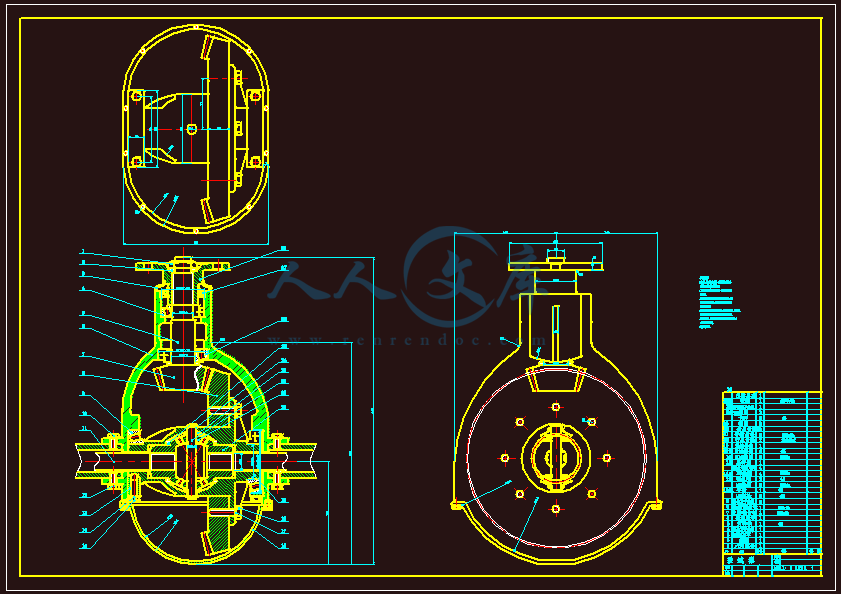

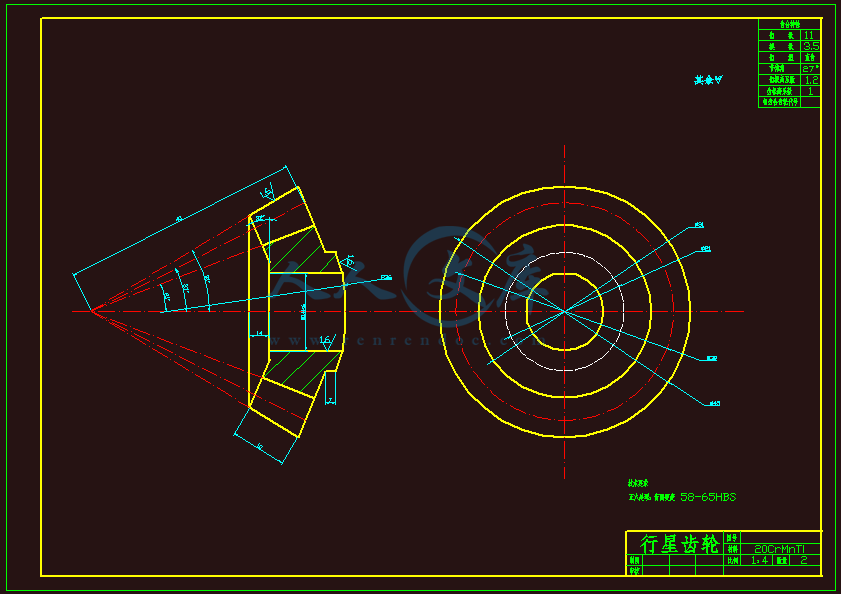

购买后包含有 CAD 图纸和说明书,咨询 Q 197216396汽车差速器原理及设计摘 要: 本次设 计 主 要 对 安 装 在 驱 动 桥 的 两 个 半 轴 之 间 的 差 速 器 进 行 设 计 , 主 要 涉及 到 了 差 速 器 非 标 准 零 件 如 齿 轮 结 构 和 标 准 零 件 设 计 计 算 , 同 时 也 介 绍 了 差 速 器的 发 展 现 状 和 差 速 器 的 种 类。因此对 于 差 速 器 的 方 案 选 择 和 工 作 原 理 也 作 出 了 简略 的 说 明 。 在 设 计 中 参 考 了 大 量 的 文 献 , 因 此 对 差 速 器 的 结 构 和 作 用 有 了 更 透 彻的 了 解 。 在 设 计 出 合 理 适 用 的 差 速 器 的 同 时 也 对 差 速 器 相 关 的 行 业 有 了 一 定 得 认识 。关 键 词 : 半 轴 ,差 速 器 ,齿 轮 结 构Auto differential prinpicle and disignAbstract : The design of the main drivers on the installation of the bridge in between the two axle differential design, mainly related to the differential structure of non-standard parts such as gear parts and standards for design and calculation, but also introduced the development of differential status and the type of differential. For differential selection and the principle of the program have also made a brief note. Reference in the design of a large amount of literature on the role of differential structure and have a more thorough understanding. Re-engineering the application of a reasonable differential at the same time also has been related industries must be aware of. Differential through the mapping component map also let me in the field of learning has been improved.2Keywords: Axle, differential ,gear structure购买后包含有 CAD 图纸和说明书,咨询 Q 197216396I目 录 1.引言 .11.1 汽车差速器研究的背景及意义 .11.2 汽车差速器国内外研究现状 .12.设计任务书 .43.传动方案的拟定 .64.总体设计 .74.1 传动比的分配 .74.2 传动装置的运动和动力参数计算 .75.传动零件的设计 .95.1、主减速器齿轮的基本参数选择、设计与计算 .95.2、选择齿轮类型、材料和热处理、精度等级、齿轮齿数 .105.3、主减速器主动齿轮与从动齿轮的强度校核 .146.差速器的基本参数选择、设计与计算 .177.半轴的设计 .237.1 半轴计算转矩及杆部直径 .237.2 半轴强度校核计算 .238 滚动轴承的选择 .269.差速器壳体的设计 .26结 论 .28参考资料 .29致 谢 .30 11.引言1.1 汽车差速器研究的背景及意义汽车行业发展初期,法国雷诺汽车公司的创始人雷诺发明了汽车差速器,汽车差速器作为汽车必不可少的部件之一曾被汽车专家誉为“小零件大功用” 。汽车转弯行驶时,内、外两侧车轮在同一时间内要移动不同的距离,外轮移动的距离比内轮大。差速器的作用就是将主减速器传来的动力传给左、右两半轴,并在转弯行驶时允许左、右两半轴以不同转速旋转(差速) 。本世纪六七十年代,世界经济发展进入了一个高速增长期,而 2008 年开始的全球金融危机又让汽车产业在危机中有了发展的机遇,在世界各处都有广阔的市场。目前国内重型汽车的差速器产品的技术基本源自美国、德国、日本等几个传统的工业国家,我国现有的技术基本上是引进国外的基础上发展的,而且已经有了一定的规模。但是目前我国差速器的自主开发能力仍然很弱,影响了整车新车的开发,在差速器的技术开发上还有很长的路要走。21.2 汽车差速器国内外研究现状3当前汽车在朝着经济性和动力性的方向发展,如何能够使自己的产品燃油经济性和4动力性 4尽可能提高是每个汽车厂家都在做的事情,当然这是一个广泛的概念,汽车的每一个部件都在发生着变化,差速器也不例外,尤其是那些对操控性有较高要求的车辆。1.2.1 国外差速器生产企业的研究现状国外的那些差速器生产企业的研究水平已经很高,而且还在不断的进步。年销售额达 18 亿美金的伊顿公司汽车集团是全球化的汽车零部件制造供应商,在发动机气体管理,变速箱,牵引力控制和安全排放控制领域居全球领先地位,对汽车差速器的内部各零件的加工制造要用精密制造方法。零件主要产品包括发动机气体管理部分及动力控制系统,其中属于动力控制系统的差速器产品在同类产品中居领先地位。伊顿公司开发了新型的锁式差速器,它的工作原理与其他差速器的不同之处:当一侧轮子打滑时,普通开式差速器几乎不能提供任何有效扭矩给车辆,而伊顿的锁式差速器则可以在发现车轮打滑,锁定动力传递百分之百的扭矩到不打滑车轮,足以克服各种困难路面给车辆带来的限制。在牵引力测试、连续弹坑、V 型沟等试验中,两驱车在装有伊顿锁式差速器后,越野性能及通过性能甚至超过了四驱动的车辆,通过有限元软件的分析,就可以知道各个车轮的受力情况。因为只要驱动轮的任何一侧发生打滑空转以后,伊顿锁式差速器会马上锁住动力,并把全部动力转移到另一有附着力的轮上,使车辆依然能正常向前或向后行驶。毫无疑问,更强的越野性和安全性 9是差速器的最终目标。1.2.2 我国差速器行业市场的发展以及研究现状从目前来看,我国差速器行业已经顺利完成了由小到大的转变,正处于由大到强的发展阶段,在这个转型和调整的关键时刻,提高汽车车辆差速器的精度、可靠性是中国差速器行业的紧迫任务。近几年中国汽车差速器市场发展迅速,产品产出持续扩张,国家产业政策鼓励汽车差速器产业向高科技产品方向发展,国企企业新增投资项目逐渐增多。投资者对汽车差速器行业的关注越来越密切,这就使得汽车差速器行业的发展需求增大。差速器的种类趋于多元化,功用趋于完整化。目前汽车上最常用的是对称式锥齿轮差速器,还有现在各种各样的功能多样的差速器,如:5轮间差速器、防滑差速器、强制锁止式差速器、高摩擦自锁式差速器、托森差速器。其中的托森差速器是一种新型差速器机构,它能解决在其他差速器内差动转矩较小时不能起差速作用的问题和转矩较大时不能自动将差速器锁死的问题。这里着重介绍一下一种新型差速器为 LMC 常互锁差速器:LMC 常互锁差速器是由湖北力鸣汽车差速器公司投资 5000 万元生产的新型差速器 2009 年批量生产,2010年达到验收。LMC 常互锁差速器用于 0.5-1.5 吨级车辆,它能有效地提高车辆的通过性、越野型、可靠性、安全性和经济性,能够满足很多不同条件和不同情况下的车辆要求。这种纯机械、非液压、非液粘、非电控的中央差速分动装置,已申报了美、英、日、韩、俄罗斯等 19 个国家的专利保护,这一技术不仅仅是一项中国发明,也是一项世界发明。LMC 常互锁差速器是由多种类的齿轮系统及相应的轴、壳体组成,具备传动汽车的前轮和后轮轮间差速器、前后桥轴间差速器。LMC 常互锁差速分动器通过四支传动轴和轮边减速器带动四个车轮,实现每个车轮独立驱动,在有两个车轮打滑的情况下仍能正常行驶,在冰雪路面、泥泞路面、无路路面上有其独特优势,可以彻底解决传统四驱汽车的不足:如不能高速行驶;车轮打滑不能正常行驶;不能实现轴间差速;高油耗问题、功率循环问题;四驱转换麻烦等。装有 LMC 常互锁差速分动器的车辆具有以下优点:(1)提高车辆的通过性:具有混合差速,LMC 常互锁差速分动器可实现轮间、轴间、对角任意混合差速和锁止,任何情况下单个车轮、对角线双轮不会发生滑转,即使单个车轮悬空,车轮仍有驱动力而能正常行驶。(2)提高汽车的传动系的寿命和可靠性:因实现了任意差速,消除了功率循环,克服了分时四驱在四驱状态下传动系统因内耗而产生的差速器、传动轴、分动器等机件磨损,甚至于致命性的损坏,延长了传动系统的使用寿命。(3)提高车辆的安全性:行车安全,转弯容易,加速性好,制动稳定,操纵轻便安全,无需增加操纵机构。(4)具有良好的经济性:功能领先,制造成本低,维修简便,节油,经济环保,产品适用性广。LMC 常互锁差速分动器的研发是在经济刺激的影响下产生的产品,符合我国国情的需要。1.3 汽车差速器的功用及其分类6差速器的功用是当汽车转弯行驶或在不平路面上行驶时,使左右驱动车轮以不同的角速度滚动,以保证两侧驱动车轮与地面间作纯滚动运动。汽车转弯时驱动轮运动示意图汽车行驶时,左右轮在同一时间内所滚动的路程往往不等。如图所示,在转弯时内、外两侧车轮转弯半径 R1 和 R2 不同,行程显然不同,即外侧车轮滚过的距离大于内测车轮;汽车在不平的路面行驶时,由于路面波形不同也会造成两侧车轮滚过的路程不等;即使在平直的路面行驶,由于轮胎气压、轮胎负荷、胎面磨损程度不同以及制造误差等因素的影响,也会引起左、右车轮因滚动半径不同而使左、右车轮行驶不等。如果驱动桥的左、右车轮钢性连接,则行驶时不可避免地会产生驱动轮在路面上滑移或是滑转。这样不仅会加剧轮胎磨损与功率和燃料的消耗,而且可能导致转向和操纵性能恶化。为了防止这些现象的发生,汽车就要安装差速器,从而保证了驱动桥两侧车轮在行程不等时具有不同的旋转角速度,满足了汽车行驶运动学的要求。在 驱动桥的左右车轮之间设置差速器,称为轮间差速器,在两轴间分配转矩,保证两输出轴有可能以不同的角速度转动,使汽车行驶时能作纯滚动运动,提高了车辆的通过性。现在差速器的种类趋于多元化,功用趋于完整化。目前汽车上最常用的是对称式锥齿轮差速器,还有各种各样的功能多样的差速器,如:防滑差速器、强制锁止式差速器、高摩擦自锁式差速器、托森差速器、行星圆柱齿轮差速器。72.设计任务书题目: A0 级轿车差速器设计车型 发动机 N.max 发动机 M.max I 档变比 主传动比 驱动方案 发动机面包车 I 80kw/6000rmp 140N.m/4500rmp 3.64 3.23.9 FR 纵置已知条件:(1)假设地面的附着系数足够大;(2)发动机到主传动主动齿轮的传动效率 ;96.0w(3)车速度允许误差为3%;(4)工作情况:每天工作 16 小时,连续运转,载荷较平稳;(5)工作环境:湿度和粉尘含量设为正常状态,环境最高温度为 C03(6)要求齿轮使用寿命为 17 年(每年按 300 天计);(7)生产批量:中等。(8)车轮半径 mR380(9)半轴齿轮、行星齿轮齿数,可参考同类车型选定,可自己设计。 9)差速器转矩比 S=1.15-1.4 之间选取。(10)安全系数为 n=1.2-1.35 之间选取8(11)其余参数查相关手册。(12)车重 1.8 吨3.传动方案的拟定普通的对称式圆锥行星齿轮差速器1,12- 轴承; 2-螺母;3, 14-锁止垫片;4-差速器左壳;5,13-螺栓;6-半轴齿轮垫片;97-半轴齿轮;8-行星齿轮轴;9-行星齿轮;10-行星齿轮垫片;11-差速器右壳4.总体设计4.1 传动比的分配一档变比 :主传动比:64.31i 5.30i总传动比: 921.01总4.2 传动装置的运动和动力参数计算主减速器主动锥齿轮所传递的扭矩 m.216489.063140MNi主减速器从动锥齿轮所传递的扭矩: .73.20i总差速器转矩比为 4.1S(1).MSB(2)mNB.7360联立两式得 , 取 为半轴齿轮所接s.5NMB.40961mNMB.40961收的转矩主减速器主动锥齿轮转速 in/2.3.5/1rin主10半轴齿轮转速 rmpin24.389.1/450/0 总由差速器原理知 21当车辆转向时其极限情况为内侧车轮不转,则另一侧车轮转速为 rmpn48.6920则当车辆转向时,半轴齿轮最大转速 ,最大转矩rmpn48.69maxNM.1ax表 1 传动装置和动力参数名称转速 n/()1minr扭距/ mN传动比/i发动机最大扭矩/转速M.max4500 1401I 挡 4500 1403.64主减速器主动锥齿轮1236.26 489.2163.55主减速器从动锥齿轮348.24 1736.717半轴齿轮 696.48 961.40115.传动零件的设计注: 注:本计算采用西北工业大学编机械设计(第八版)讲述的计算方法。有关设计计算公式、图表、数据引自此书。5.1、主减速器齿轮的基本参数选择、设计与计算螺旋锥齿轮传动(图 a)的主、从动齿轮轴线垂直相交于一点,齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端。另外,由于轮齿端面重叠的影响,至少有两对以上的轮齿同时啮合,所以它工作平稳、能承受较大的负荷、制造也简单。但是在工作中噪声大,对啮合精度很敏感,齿轮副锥顶稍有不吻合便会使工作条件急剧变坏,并伴随磨损增大和噪声增大。为保证齿轮副的正确啮合,必须将支承轴承预紧,提高支承刚度,增大壳体刚度。本次课程设计采用螺旋锥齿轮传动 a)图 a 主减速器齿轮传动形式a)螺旋锥齿轮传动 b)双曲面齿轮传动 c)圆柱齿轮传动 d)蜗杆传动驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、12作用时间长、变化多、有冲击等特点。它是传动系中的薄弱环节。锥齿轮材料应满足如下要求:1)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面具有高的硬度以保证有高的耐磨性。2)轮齿芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。3)锻造性能、切削加工性能及热处理性能良好,热处理后变形小或变形规律易控制。4)选择合金材料时,尽量少用含镍、铬元素的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。5.2、选择齿轮类型、材料和热处理、精度等级、齿轮齿数1)按传动方案选用直齿轮圆锥直齿轮传动2)主减速器受轻微冲击,速度不高,故选用 7 级精度(GB 10095-88)。3)材料选择 由所引用教材表 选择直齿锥轮材料为 20CrMnTi(调质),硬度为10300HBS(齿芯部).60HRC(齿面)4)选小齿轮齿数 ,则: ,取 。16z ,8.561.312zi主 572z1、按齿面接触强度设计由教材式( )进行试算,即a903 2121 )5.0(9. uKTZEdRRHt (1)确定公式中各计算数值: 1)初选载荷系数 3.tK齿轮 7 级精度,由图 查得动载系数81025.1VK直齿轮, FH由表 查得 7 级精度、小齿轮相对支承非对称布置时,910 15.beHFHK13故载荷系数 438.15.2.1HVAK2) 计算小齿轮传递的转矩 m.6489.063140MNTi3)由表 选取齿宽系数7.R4)由表 查得材料的弹性影响系数65)由图 按齿面硬度查得小齿轮的接触 疲劳强度极限e210 aEMPZ8.19;大齿轮的接触疲劳强度极限aHMP1lim H602lim6)由式 计算应力循环次数。3264.501n,91 103.73081hjLN;52.3092i7)由图 取接触疲劳寿命系数系数 ,191.0HNK93.02HN8)计算接触疲劳许用应力。取失效率为 ,安全系数 由式(10-12)得2.1S MPaaSHH 3.609K1limN1 aa12402.32li22 PHH67.121(2)计算1)计算小齿轮分度圆直径 ,带入 中较小的值。td1H143 2121 )5.0(9.2uKTZEdRRHt mt 25.76.3).0(3. 189467.128.3 2521 2)计算齿宽 b 及模数 ntmdbt 84.9.03.1zmtnt 51.6271h=2.25 =2.25 4.51=10.14mm,nt35.2hb3)按实际的载荷系数校正所算的分度圆直径 1dmKdtt 72.43.1825.731 计算模数 nm5.41672.zdn3.按齿根弯曲强度设计由式( )得弯曲强度的设计公式为20321)5.(4FSaRRYuZKTm()确定公式内的各计算数值)由图 查得小齿轮的弯曲疲劳强度极限 ;大齿轮的弯曲强d0 aFEMP10度极限 aFEMP12)由图 取弯曲疲劳寿命系数80,86.01FNK,89.02FN)计算弯曲疲劳许用应力。15取弯曲疲劳安全系数 ,由( )得1S20 MPaKFENF 8686.011 SFEF 909.224)计算载荷系数 。K438.15.2.1FVA)查取齿形系数。,6.tanco1221dzu 31.7456.arctn2.107.5cos)5.0(222 mdzRvv取整 , ,12v 6.3122uzv 1vz由表 查得 ; 50971Fay0.2Fay)查取应力校正系数。由表 查得 。15.1Sa.12Sa)计算半轴齿轮的 ,行星齿轮的tF2tF052.86.9721FSaY46.9.2FSa大齿轮的数值大。()设计计算 3 225321 05.16.3).051(.004138)5.0(4 FSaRRYuZKTm=3.63mm16对比计算结果,由齿面接触疲劳强度计算的模数 大于齿根弯曲疲劳计算的模数,m由于齿轮模数的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关,可取由弯曲强度算得的模数 3.63 并就近圆整为标准值 , 4所以这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。所以,直齿锥齿轮的模数为 4m取分度圆直径 ,修正齿数d72.41,取68.1mZ19Z则 95.32计算中心距 Za172)(21计算大、小齿轮分度圆直径计算齿轮宽度 mdb28.41圆整后取 ,B215.3、主减速器主动齿轮与从动齿轮的强度校核由式( )得弯曲强度的校核公式为:2310)5.(FFRSaFtbmYK1)因为其他参数都已知所以,只需计算主动齿轮的 ,从动齿轮的 ,齿宽 和1tF2tF1b2Zd62117, , 93.4211umzbR 19.5622umzbR mNNzTdFRmt .10487.4873.0184)5.0( 311 )( 322 69.1.54682).( mRt )(8)分别代入各参数,MPambYKFRSat 23.5083.501493.97281)5.0(1 )(,所以主动锥齿轮强度合格。MPaPF62381F,PabYRSaFt 30.128.05149.597628).0(322 )(,所以从动锥齿轮强度合格。PaPF03181F由式(10-25)得接触疲劳强度的校核公式为: )5.01(5312HRREHudKTZ把上式求的参数带入得 强 度 合 格4.120956.37).051(3.04889521 HH MPa 强 度 合 格8.).(. 3225.4、主、从动直齿锥齿轮的具体参数表 2 主减速器主、从动直齿锥齿轮的几何尺寸计算用表18序号 项目 计算公式 计算结果1 模数 m m=42 主动锥齿轮齿数 16 ,应尽量取最小值1z 19z3 从动锥齿轮齿数 2 6724 齿顶高 ha4ah5 齿根高 mf.18.f6 齿高 h2. .h7 分度圆直径 21dz26871d8 分度圆锥角 21,211arctn1290 , 01.57429 外锥距 R 21sinsid13.R10 齿宽 b b)( 35.02. 25.b11 齿顶圆直径 21adcoszma 70846921ad12 齿根圆直径 21f 4.2f 653.21f13 齿顶角 21azasinrct0217.a14 齿根角 21f f i4.2rt 021.ff15 顶锥角 21aaa021768a1916 根锥角 21fff02179.43ff6.差速器的基本参数选择、设计与计算1. 行星齿轮差速器的确定1)选择齿轮类型、精度等级、材料及齿数选择直齿圆锥齿轮,选用 7 级精度,材料为 20CrMnTi(调质),硬度为 5862HRC,行星齿轮数目的选择 ,半轴齿轮齿数10Z20Z2)按齿根弯曲疲劳强度计算 321)5.0(4FSaRRYuKTm确定计算参数查得齿轮弯曲疲劳强度极限 ,取弯曲疲劳寿命系数MPaFE1021,86.01FNK89.02FN,2tanco121dzu43.62arctn.45.0cos)5.0(222 mdzRvv取整 , , ( 在表中无法查到,因此按比例的42v .121uzv 12vzv方法同时把齿数 , 增大, , ),按同样的方法算得 =18, 1261321vz20=70。2vz查得 ,91.Fay24.Fay3)查取应力校正系数。由表查得 ,53.1Sa75.12Sa取弯曲疲劳安全系数 ,由( )得0 MPaSKFENF 946186.011FEF 79.22 PaFF5.6210471.93.1FSaY.75.242FSa计算 ,圆整 3.513.047.120)3.51(3.045m按齿面接触疲劳强度计算 3 2121 )5.0(9.2uKTZEdRRHt 按齿面硬度查得小齿轮的接触疲劳强度极限 ;大齿轮的接触疲劳强aHMP150lim度极限 aHMP12lim aS1350509.KliN1 aaHH MP93.2lim2221MPaHH5.137221计算小齿轮分度圆直径 mdt 92.71)3.051(3.0845.17289.3 21 为了能同时满足弯曲疲劳强度和接触疲劳强度,取最佳半轴齿轮的齿数,圆整为 21, ,圆整为 11.12mZt 5.21Z计算中心距 ma56)(2计算大、小齿轮的分度圆直径 mzd743921计算齿轮宽度bd5.1圆整后取 ,B2m172表 3 差速器直齿锥齿轮的几何尺寸计算用表序号 项目 计算公式 计算结果1 模数 m m=3.52 行星齿数 10 ,应尽量取最小值1z 1z3 半轴齿数 =14252 24 齿顶高 ha5.3ah5 齿根高 mf.14f6 齿高 h2. 7.h7 分度圆直径 21dz43921d228 分度圆锥角 21,211arctnz1290 ,012756.329 外锥距 R 21sinsid408.9R10 齿宽 b b)( 35.02. 1b11 齿顶圆直径 21adcoszma 752ad12 齿根圆直径 21f 4.2f 0312f13 齿顶角 21azasinrct02159.a14 齿根角 21f f i4.2rt 0216.ff15 顶锥角 21aaa02193a16 根锥角 21f ff02157ff差速器直齿锥齿轮的强度计算差速器齿轮主要进行弯曲强度计算,对疲劳寿命则不予考虑,这是因为行星齿轮在工作中经常只起等臂推力杆的作用,仅在左、右驱动车轮有转速差时行星齿轮与半轴齿轮之间才有相对滚动的缘故。越野汽车的差速器齿轮的弯曲应力校核如下弯曲强度的校核公式为; )5.01(FFRSaFtbmYK其中,23,50.31.273501n 81 103.70815.306hjLnN;69.882iN212zi()确定公式内的各计算数值)查得小齿轮的弯曲疲劳强度极限 ;大齿轮的弯曲强度极限aFEMP01aFEMP102)取弯曲疲劳寿命系数 ,86.01FNK,89.2FN)计算弯曲疲劳许用应力。取弯曲疲劳安全系数 ,得2.S MPaaKFENF 3.78.108611 SFEF .152.9224)计算载荷系数 。K438.5.1FVA)查取齿形系数。,2tanco121dzu .62arctn,取4.5.0cos)5.0(222 mdzRvv 452vz, ( 在表中无法查到,因此按比例的方法同时把齿数.1421uv 1vzv, 增大, , ),按同样的方法算得 =18, =70。1z261z321vz2v由表查得 ,9.Fay4.Fay3)查取应力校正系数。由表查得 ,53.1Sa75.12Sa244)计算半轴齿轮的 ,行星齿轮的 。1tF2tFmNNdTFRmt .108.2.3.0534)5.0(2 31 )(Rt .5.9.17628).( 322 )(, , 9.11uzbR 3.0212umzbR5)分别代入各参数,MPambYKFRSat 23.483.051.390784.1)5.(32211 )(,所以半轴齿轮强度合格。3481F1FMP,PabYRSaFt )( 3.051.3929248.)5.0(122,所以行星齿轮强度合格。961F2FP257.半轴的设计7.1 半轴计算转矩及杆部直径根据工作条件,初选轴的材料为 45 钢,调质处理。全浮式半轴只承受转矩,全浮式半轴的计算载荷可按主减速器从动锥齿轮计算转矩进一步计算得到。即 21.476.1385.0Tj式中,差速器转矩分配系数,对于圆锥行星齿轮差速器可取 0.85;单位为 Nm,已经考虑到传动系中的最小传动比构成。T对半轴进行结构设计时,应注意如下几点:杆部直径可按照下式进行初选。mTTd 258.421.768.21.05.2196.03333 式中,许用半轴扭转切应力,MPa;d半轴杆部直径,mm。根据初选的 ,按应力公式进行强度校核。7.2 半轴强度校核计算半轴的扭转切应力为MPadT41.802514.3.7601633 26式中, 半轴扭转切应力,MPa;d半轴直径,mm。半轴的扭转角为26.41.38029547180pGlT式中, 扭转角;l半轴长度;l=600G材料剪切弹性模量 G=290MPapI半轴断面极惯性矩, 。1.3802514.3dlp半轴的扭转切应力考虑到安全系数在 1.31.6 范围,宜为 490588MPa,单位长度转角不应大于 8/m。半轴花键计算半轴和半轴齿轮一般采用渐开线花键连接,对花键应进行挤压应力和键齿切应力验算。挤压应力不大于 200MPa,切应力不大于 73MPa。1)半轴花键的剪切应力 MPa14.8975.03416)25(.7)(043 bzLDdTps式中: 半轴计算转矩,Nmd半轴花键外径,mmD与之相配的花键孔内径,mm27z花键齿数LP花键工作长度,mmb花键齿宽,mm 载荷分配不均匀系数,计算时可取 0.752)半轴花键的挤压应力 MPazLDdpc 57.4.03416)25(.78)(10T823 式中: 半轴计算转矩,NmD半轴花键外径,mmd与之相配的花键孔内径,mmz花键齿数LP花键工作长度,mmb花键齿宽,mm 载荷分配不均匀系数,计算时可取 0.75表 4 半轴花键参数符号 名称 测得数据(mm)z 花键齿数 16b 花键齿宽 3L 花键工作长度 40D 花键大径 25d 花键小径 21C 花键倒角尺寸 1.0288 滚动轴承的选择滚动轴承的选择根据载荷及速度情况,选用圆锥滚子轴承。半轴的结构设计,根据 30。选半 轴d取 30208 其基本参数查表得, , 。kNCr2.43kr5.09.差速器壳体的设计主减速器从动轮与差速器壳联接螺栓计算主减速器从动锥齿轮接收到的转矩为 mNMX.45839螺栓到从动轮中心的距离定为 100mm 选 M16 螺栓课程设计P100,螺母大径 e=26.8mm,(性能等级为 8.8),初定 12 颗。每颗螺栓所传递的力 TF05.28310245.39102从由机械工程切削手册查出所选 M16 螺栓的小径 d =d-2+0.376=14.376mm剪切强度 MPadF46.173.14.05282229挤压强度 MPaLdFp 80.7)25.18(376.140min (L 为螺栓杆与孔壁挤压面的最小高度,其中螺栓孔深度定为 28mm,螺栓孔min倒角长度

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号