摘 要

本课程设计针对的TCL冷暖空调遥控器设计,也就是设计一副注塑模具来生产TCL冷暖空调遥控器的塑件产品,以实现自动化提高产量。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计。本次设计的主要难点有:由于塑件一侧有凹圆,必须特别注意抽芯的方式。

关键词:注射模,工艺性分析,抽芯

Abstract

This course is designed for TCL air conditioning remote control design, is a pair of injection mold design for manufacturing the plastic product TCL air conditioning remote control, in order to realize the automation to increase production. The subject from the product structure craft, specific die structure, the mould gating system, molding part of the structure, the ejector system, cooling system, selection of injection molding machine and related parameters of checking, there are detailed design. The main difficulties of this design are: because there are concave round plastic side, must pay special attention to core pulling.

Key Words: Injection mould, manufacturability analysis, core pulling

目 录

摘要 Ⅰ

第1章 选择与分析塑料原料 3

1.1 选择制件材料 3

1.2 分析制件材料使用性能 3

1.3 分析材料工艺性能 3

1.4 确定塑料成型方式及工艺过程 4

第2章 分析塑件结构工艺性 7

2.1 塑件分析 7

2.2 塑件尺寸精度分析 8

2.3 塑件表面质量分析 8

2.4 塑件的结构工艺性分析 8

第3章 确定塑件成型工艺参数 9

3.1 温度 9

3.2 压力 9

3.3 时间(成型周期) 9

第4章 初步选择注射成型设备 10

4.1 依据最大注射量初选设备 10

4.1.1计算塑件的体积 10

4.1.2计算塑件的质量 10

4.1.3计算每次注射进入模具塑料总体积(总质量) 10

4.2 依据最大锁模力初选设备 11

第5章 分型面的确定与浇注系统的设计 13

5.1 确定型腔数目及布置 13

5.2 选择分型面 13

5.3 浇注系统的设计 14

5.4 设计排气和引气系统设计 17

第6章 注射模成型零部件的设计 18

6.1 成型零部件结构设计 18

6.2 凹模的设计 18

6.3 凸模的设计 19

6.4 成型零部件工作尺寸的计算 19

第7章 注射模具结构类型及模架的选用 22

7.1 确定模架组合形式 22

7.2 模具安装校核 22

第8章 设计注射模具调温系统 23

8.1 冷却水体积流量 23

8.2 温度对塑件质量的影响 24

8.3 冷却系统结构 24

第9章 设计注射模推出机构 26

9.1 推杆横截面直径的确定 26

9.2 推杆的形式 26

第10章 设计注射模侧向分型抽芯机构 28

10.1 斜导柱抽芯机构设计原则 28

10.2 抽芯机构的确定 28

10.3 抽芯距S 28

10.4 斜导柱倾斜角α的确定 28

10.5 滑块的设计 30

10.6 导滑槽的设计 31

10.7 锁紧块 31

第11章 总结 33

致谢 34

参考文献 35

第1章 绪论

塑料与混凝土、钢铁、木材并称为四大工业材料,而其生产的年增长率则以塑料居首位。塑料在材料结构中所占的比例也正在逐年上升。多年的实践证明,增加塑料在整个材料结构中的比重,广泛采用高分子合成材料,可节省资源,降低能耗,社会总体经济效益可大为提高,社会资金和自然资源可以得到更合理的利用。

我国的塑料工业发展较慢,直到1958年,塑料工业才开始有了较快的发展。l972年后,建立了一批以石油化工为基础的原料生产基地,推动了我国塑料工业的发展。又随着新材料技术及工艺的不断发展,塑料材料的性能有了很大的提高,同时新塑料材料不断出现,相应的各种塑料制品也越来越多地走进人们的日常生活,使得注射模制造技术有了飞速的发展,从传统的模具制造工艺向CAD/CAE/CAM一体化发展,大大提高了塑料制品的生产效率和质量,降低了成本。塑料以它优异的性能逐步地代替了许多已经使用了几十年、几百年的材料和器皿,成为人们生活中不可缺少的助手。塑料集金属的坚硬性、木材的轻便性、玻璃的透明性、陶瓷的耐腐蚀性,橡胶的弹性和韧性于一身,因此除了日常用品外,塑料更广泛地应用于航空航天、医疗器械、石油化工、机械制造、国防、建筑等各行各业。

塑料加工方法的种类很多,注塑成型是其中之一,也是最常用的成型方法。该种成型方法发展很快,是目前最具前景的塑料成型加工方法。虽然成型用的设备一般造价较高,但适应性强,生产效率高,可成型性能好、形状复杂、精度高的塑料制品。

第二章 塑件的工艺性分析

2.1设计任务书

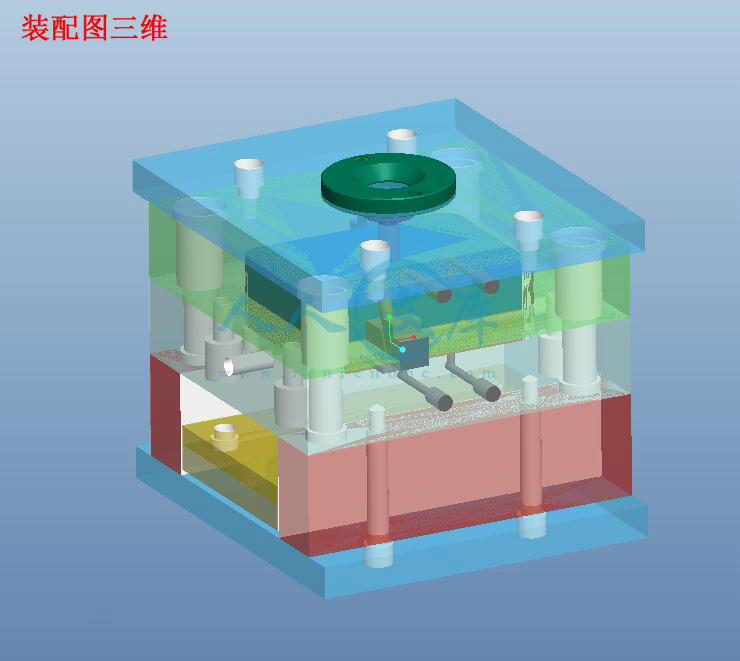

在本课题的研究中,所涉及的塑件——TCL冷暖空调遥控器;从结构上来看,其侧面有凹圆,因此在模具结构上考虑采用抽芯结构,同时要求以一模多腔的方式进行成型。此外在模具设计中,要对塑件的成型工艺要求,模具的结构要求进行综合的分析,然后制订出整体的设计方案,应用所学的相关知识对注塑模具结构进行设计,并对一些重要零部件进行计算分析,并对成型零件进行工艺设计,同时应用autoCAD、PROE等绘图软件对模具的装配图、零件图进行设计绘制。

川公网安备: 51019002004831号

川公网安备: 51019002004831号