工艺夹具设计-柴油机主轴承盖的工艺规程及工装设计(含全套CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:6091798

类型:共享资源

大小:2.09MB

格式:RAR

上传时间:2017-11-14

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

工艺

夹具

设计

柴油

机主

轴承

规程

工装

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

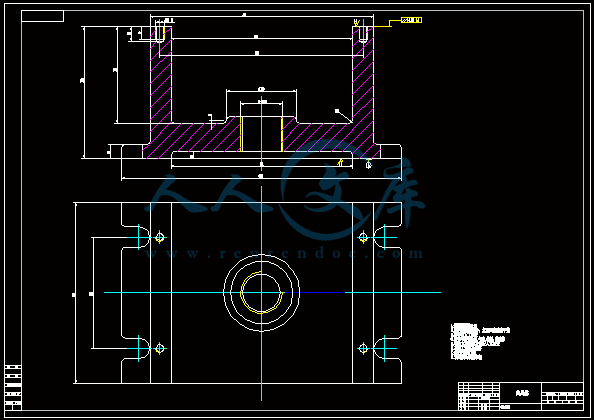

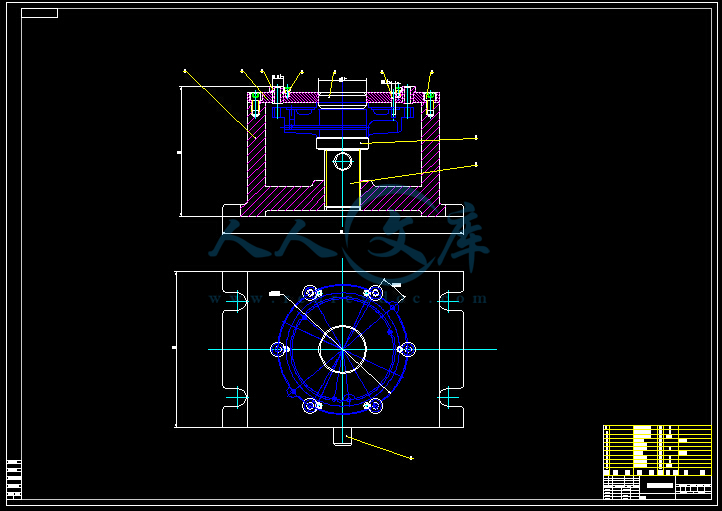

摘 要本设计是主轴承盖零件的加工工艺规程及一些工序的专用夹具设计。主轴承盖零件的主要加工表面是平面及孔。一般来说,保证平面的加工精度要比保证孔的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔的加工精度。基准的选择以主轴承盖外圆面作为粗基准。先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。整个加工过程选用数控机床。在夹具方面选用专用夹具。考虑到零件的结构尺寸简单,夹紧方式多采用手动夹紧,夹紧简单,机构设计简单,且能满足设计要求。关键词 加工工艺,夹具,定位,夹紧ABSTRACTThis paper is to design the main bearing cap lever spare parts and some specialized tongs in the process. main bearing cap lever spare part primarily processes the surface and bores. Generally speaking, to guarantee the accuracy of the flat surface process is easier than that of the bore. Therefore, this design follows the principle that surface first and then the bore, and definitely divides the process of flat surface and bore into coarse processes and precise processes to guarantee the bore processes. The basic choice is to consider outside circle as rough basis and to consider 25 bore and its next surface as precise basis. The bottom is first processed out to be fixed position basis, and process the bore using the bottom as the precise basis. The whole processes choose the machine bed. In the aspects of tongs choosing, specialized tongs are used. In consideration of the simple construction size of the spare parts, clipping by hands is adopted. It is simple, and the organization design is simple, and can satisfy the design request.Key Words craft proces , tongs, fixed position, tight clip目 录一.零件的分析1.零件的作用12.零件的工艺分析1二.工艺规程设计11.确定毛坯的制造形式12.基准的选择13.工艺路线的制定24.机械加工余量的确定35.加工余量的确定46.确定切削用量及基本工时 20三.夹具设计21四.设计体会23五.参考资料24前 言主轴承盖是单缸柴油机( 如 S195) 支承曲轴的重要零件 , 此零件加工精度高低, 直接影响柴油机的性能, 而且前使用的单缸柴油机的大多是农业机械, 且生产此产品的厂家大多是县级的专业中型企业, 其资金受到一定的制约, 因此对提高零件加工精度, 工艺方案显得尤为重要。本文将对此零件的加工工艺进行讨论。工工艺规程及钻 6-9 钻孔夹具设计的说明书,是根据机械制造工艺及专用夹具设计指导上的设计过程和步骤编写的,本设计的主要内容包括: 零件的分析,工艺规程设计,夹具设计,设计体会,参考资料等。编写本设计时,力求符合设计要求,详细说明了主轴承盖的加工工艺规程,以及每个参数的具体计算。如:零件的分析,工艺路线的制定,切削用量及基本工时的计算。本设计在编写过程中,得到了指导老师和同学的大力支持和热情的帮助,在此表示忠心的感谢。根据单缸柴油机大多应用于农业机械这一特点, 制定工艺方案时, 在保证产品质量的前提下 , 既要考虑采用先进的技术装备, 又要考虑生产农机产品企业的特点, 尽可能采用数控机床、专用机床或通用机床改装成专用机床、配备专用夹具相结合的经济型工艺方案, 达到提高经一 零件的分析(一).零件的作用:主轴承盖,主要用作柴油机的部件,它的内部设有润滑油孔,在主轴承盖与机体结合面处的油孔的四周设有卸油槽,用以蓄油并卸油,可起到回油作用,结构简单,并能有效地防止漏油现象发生。(二).零件的工艺分析:从图可知, 其结构不是太复杂。主要加工内容是外圆、内孔和安装用的螺栓、螺钉孔。精度最高的是!196k6 外圆和!78H7 内孔, 其粗糙度为Ra1.6, 其它加工部位精度都 IT8 级以下。主要的设计基准是!78H7 内孔轴线的端面 D, 孔本身有圆度和对设计基准的同轴度、垂直度要求。6- 9 和 3-M6 有位置度公差要求, 其公差值为 0.4mm, 要求不是很高。总体来说, 该零件的加工难度不是很大, 关键是如何保证同轴度、垂直度和位置度公差要求。二.工艺规程设计(一).确定毛坯的制造形式根据零件的工作情况,零件的材料为 HT200,由于零件为盘类零件, 主要起到支承与密封作用、冲击载荷等,所以毛坯形式采用铸件,其晶粒细小,较均匀、致密,可以保证零件的工作可靠。(二).基准的选择粗基准的选择。由于该零件为普通的盘套类零件,故选内孔为粗基准。精基准的选择,选外圆与端面作为精基准。(三).工艺路线的制订制定工艺路线的出发点,应使零件的几何形状精度、 尺寸精度、位置精度等技术要求得到保证。 在生产纲领成批生产的条件下, 可以考虑采用通用机床和专用夹具尽量使工序集中而提高生产率,除此还应考虑,经济效果使成本最低。2.1 现有的工艺方案山东某企业生产规模较大, 其设备条件、技术力量比较好。采用了数控车床、加工中心组成的生产线。其主要加工路线是: 以 78H7 底孔和左端面为粗基准, 在数控车床上粗车右端面、95 外圆和 D 平面以!195 外圆和 D 端面为基准, 用数控车床粗加工 90、87、80 孔和左端面在专用钻床上钻!6.5 孔以 195 外圆和 D 端面为基准, 用数控车床精加工 90、87、80 孔 以 78H7 底孔和左端面为精基准, 在数控车床上精车 195k6 外圆和 D 平面以 78H7 底孔和左端面为精基准, 在加工中心上加工 6- 20、6- 9、3-M6 等孔和内螺纹。整个生产需 4 台数控车床、2 台专用钻床、1 台立式加工中心。这种工艺方案比较先进, 零件精度能得到可靠的保证, 但投资比较大, 一般企业难以实现, 其经济效益并不是很好。而江苏某县级企业规模不大, 技术条件也不是很好。其工艺过程是: 采用普通车床粗、精车 195k6、78H7、87H9、190H8 外圆、内孔,用摇臂钻床钻 6- 20 、6- 9、3-M6 等螺栓、螺钉孔。整个工艺过程使用了普通车床、摇臂钻床等通用机床组成的流水线。这种工艺方案生产效率较低, 加工精度也很难提高。2.2 经济型工艺方案及分析2.2.1 经济型工艺方案笔者认为, 可以采用经简单改造普通车床、数控车床、专用钻床和专用夹具相结合的工艺方案。其主要工艺过程为: 以 78H7 铸造孔定位(专用夹具) 粗车 195k6 、D 端面; 以前道工序加工好的外圆、端面定位, 粗加工 78H7、80H9、190H8 等孔经分析比较,方案二更容易保证零件图上面各项技术要求,因些说可以确定选后面一种加工方案.(四).机械加工余量,工序尺寸及毛坯尺寸的确定该零件的材料为 HT200,硬度为 HB220-250, 生产类型为中批生产,根据上述原始资料及加工工艺,用查表法分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸。毛坯直径的确定:工件直径 195,公差为 0.015,机械加工总余量为:2(2.6+0.5+0.3) 23.4毛坯尺寸为 212mm。工件直径 87,公差 0.013,机械加工总余量:2(2.2+0.45+0.3+0.1+0.06) 23.11毛坯尺寸为 94mm2.毛坯长度 L 的确定:查工艺手册表(1-52)可知195 的长度方向的加工余量为 2.0 mmL 1=36 mm87 及以后的外圆长度方向的加工余量为 2 mmL 210总长 L36 +10 =46 mm拔模斜度为 7。查(工艺手册表 1-51)3.毛坯过渡圆角的确定查(工艺手册表 1-51)毛坯圆角半径 R2-5mm毛坯的外圆角半径取 3mm。(五).加工余量的确定:查表工艺手册表 1-27 加工表面 余 量195 外圆精车 195 mm 2Z0.60mm半精车 195.6mm 2Z1.0mm粗车 196mm 2Z5mm毛坯 201mm87 外圆精车 87mm 2Z0.60mm半精车 87.6mm 2Z0.90mm粗车 88.5mm 2Z5.18mm毛坯 94mm内孔 190钻孔 187.7mm粗车 190 mm 2Z2.3mm内孔 78扩孔 76mm粗镗 74.5mm 2Z1.5mm精镗 74mm 2Z0.50mm通孔 9钻孔 8mm扩孔 9mm 2Z1mm(六).确定切削用量及基本工时车端面,钻中心孔,粗车各外圆(如未特别注明,本工序相关数据的出示切削用量手册的车削用量选择)1. 车端面(1).加工条件工作材料:HT200加工要求:车两端面,打中心孔,粗车各外圆表面机床:C620-1 卧式车床刀具:刀片材料 YT15 , 刀杆尺寸 1625mm Kr90, r 010,。12, s0,r 1.0mm.(2).计算切削用量a.粗车 87 端面,用计算法切削深度:加工总余量2.0mm,留余量 0.5mm,单边余量 0.75mm,一次走刀,a p0.75mm进给量:根据表 4 选 f0.6-0.9mm/r。按 C620-1 机床说明书选 f=0.52mm/r 表 26计算切削速度:见表 21根据表 10,车刀耐用度 t60minV( 1-mTmapxvfyv)Kv式中 Cv=242,x v0.15,y v0.35,m0.20KvK Mv KtvKkrvKsvKTvKKv其中 Ktv1.0(表 21-6),Kk rv0.81(表 21-7),K SV0.8(表 21-5),KTv1.0(表 11),K Kv1.24(表 21-9),K Mv0.637/ b0.637/0.7350.87(表 21-1)v=(242/60 1-0.236000.20.750.150.520.35)0.871.00.810.81.01.241.623m/s确定机床主轴转速:ns1000v/dw 10001.623/(3.14107)4.83r/s(290r/min)按 C620-1 机床说明书(表 26),与 269r/min 相近的机床转速为305r/min,现选 nw305r/min,所以实际切削速度Vn Wdw/1000 3051073.14/100070.56r/min(1.176r/s)切削工时工艺手册表 7-1:T 左 Ll 1l 2/nf 式中 L107/253.5,l 14,l 20T 左 53.5+4+0/0.523050.36min(21.75s)T 右 Ll 1l 2/nf, 式中 L107-81/213,l 14,l 20T 右 13+4+0/0.523050.107min(6.4s)b.车 195 端面:切削深度: 加工总余量 2mm,留余量 0.5mm,单边余量 1.5mm,一次走刀,a p1.5mm主轴转速和进给量:为了提高生产率,在不影响加工质量的情况下,取与车 87 端面时的主轴转速和进给量。即 n305r/min,f0.52mm/r。所以实际切削速度:Vd wns/10003.1439305/100025.71m/min(0.43m/s)切削工时工艺手册表 7-1:TLl 1l 2/nf,式中 L39/219.5,l 14,l 20T19.540/0.523050.15min(8.9s)2.车外圆粗车 87 外圆。要求校验机床功率及进给强度切削深度:单边余量 Z2.75mm,一次走刀。a p2.75mm,进给量:查表 4,f0.6-0.9mm/r。按机床说明书取 f=0.6mm/r。计算切削速度:按表 21V( 1-mTmapxvfyv)Kv,式中Cv=242,x v0.15,y v0.35,m0.20,KvK Mv KtvKkrvKsvKTvKKv其中 Ktv1.0(表 21-6),Kk rv0.81(表 21-7),K SV0.8(表 21-5),KTv1.0(表 11),K Kv1.0(表 21-9),K Mv0.637/ b0.637/0.7350.87(表 21-1)V(242/60 1-0.236000.22.760.150.60.35)0.871.00.810.81.01.01.03m/s(61.8m/min)确定主轴转速:ns1000v/dw 100061.8/3.14107183.94r/min按机床选取 n230r/min,所以实际切削速度Vn Wdw/1000 3.14107230/1000 77.28m/min (1.29m/s)校验机床功率:由表 22 中查得:P mF zV10-3KW,式中 Fz可由表 13 查出,当 b0.569-0.951GPa,a p2.0mm,f0.6mm/r,V1.66m/s 时,F z2350N,切削力 Fz的修正系数为 KKrFz0.89,Kr0Fz1.0(表 22-3)故 Fzc23500.89=2091.5NP mc FzV10-3 2091.51.1610-3 2.43kw,按机床说明书,当n230r/min 时,机床主轴允许功率 PE5.9kw,因 Pmc PE故所选切削用量可在 C620-1 车床上进行。校验机床进给系统强度:根据 C620-1 机床说明书,其进给机构允许走刀力 Fmax3530N,由表 16,当 b0.669-0.794GPa,a p2.8mm,f0.75mm/r,V1.66m/s,Kr90时,走刀力 Fxc760N。切削时 Fx的修正系数为 Kr0Fx1.0,K sFx1.0,K KrFx1.17(表 22-3)故实际走刀力为 Fxc7601.01.01.17889.2N,则所选f0.6mm/r 的进给量可用。切削工时工艺手册表 7-1:TLl 1l 2/nf,式中 L12,l 14,l 23T12+4+3/2300.60.138min(8.3s)考虑到该零件台阶面较多,如若各台阶面都采用不同的转速和不同的进给量,则效率不高,故在不影响加工质量的情况下, 粗车该轴时,采用主轴转速 230r/min,粗车进给量 f0.6mm/r。粗车 195 外圆切削深度:单边余量 3mm,二次走刀,a p1.5mm进给量 f=0.6mm/r主轴转速 n=230r/min,所以实际切削速度Vn Wdw/1000=3.1481230/1000=58.5m/min(0.97m/s)切削工时:TLl 1l 2/nf,式中 L120,l 14,l 20T120+4/2300.6=0.9min半精车各外圆(如未特别注明,本工序相关数据的出示切削手册的车削用量选择)半精车 87 外圆选择刀具:刀片材料 YT15 , 刀杆尺寸 1625mm Kr45 r010,。7, s3 r 1.0mm切削深度 ap0.5mm进给量:因表面粗糙度 Ra=6.3,r =1.0mm。查表6,f=0.550.65mm。按机床说明书取 f=0.55mm。计算切削深度:根据表 21Vc=(C v/601-mTmapXvfyv)K v, 式中Cv=242,X v=0.15,y v=0.35,m=0.2。KvK Mv KtvKkrvKsvKTvKKv 。其中 KMv=0.637/0.735=0.87,Ktv=1.0,Kk rv=1.0,K sv=0.8,K Tv=1.0,K Kv=1.0V c=(242/60 1-0.236000.20.50.150.550.35)0.871.01.00.81.01.01.70m/s(102m/min)确定主轴转速:ns1000v/dw 1000102/3.14107304r/min按机床选取 n370r/min,所以实际切削速度Vn Wdw/1000 3.14107370/1000124.31m/min (2.07m/s)校验机床功率:由表 22 中查得:P mF zV10-3KW,式中 Fz可由表 13 查出,当 b0.569-0.951GPa,a p2.0mm,f0.6mm/r,V3.0m/s 时,Fz1470N,切削力 Fz的修正系数为 KKrFz1.0,Kr 0Fz1.0(表 22-3),故 Fzc1470NP mc FzV10-314701.7510 -32.573kw按机床说明书,当 n370r/min 时,机床主轴允许功率 PE6.4kw,因 Pmc PE,故所选切削用量可在 C620-1 车床上进行。校验机床进给系统强度:根据 C620-1 机床说明书,其进给机构允许走刀力 Fmax=3530N由表 16,当 b0.669-0.794GPa,a p2.0mm,f0.75mm/r,V2.58m/s,Kr45时,走刀力 Fxc630N。切削时 Fx的修正系数为 Kr0Fx1.0,K sFx1.0,K KrFx1.0(表 22-3),故实际走刀力 Fxc630N。则所选 f0.6mm/r 的进给量可用。切削工时工艺手册表 7-1:TLl 1l 2/nf,式中 L12,l 14,l 23T12+4+3/3700.550.09min(5.6s)考虑到该零件台阶面较多,如若各台阶面都采用不同的转速和不同的进给量,则效率不高,故在不影响加工质量的情况下, 半精车该轴时,采用主轴转速 n=370r/min,进给量 f0.55mm/r。半精车 195 外圆切削深度 ap0.45mm进给量:因表面粗糙度 Ra=0.8,r =1.0mm。为了保证质量,查表6,f=0.20.3mm,按机床说明书取 f=0.25mm/r。计算切削速度:根据表 21Vc=(C v/601-mTmapXvfyv)K v, 式中Cv=291,X v=0.15,y v=0.2,m=0.2。KvK Mv KtvKkrvKsvKTvKKv 。其中 KMv=0.637/0.735=0.87,Ktv=1.0,Kk rv=1.0,K sv=0.8,K Tv=1.0,K Kv=1.0V c=(291/60 1-0.236000.20.450.150.250.35)0.871.01.00.81.01.02.21m/s(132.6m/min)确定主轴转速:ns1000v/dw 1000132.6/3.1481519r/min按机床选取 n610r/min,所以实际切削速度Vn Wdw/1000 3.1481610/1000155m/min (2.59m/s)切削工时:TLl 1l 2/nf,式中 L64,l 14,l 20T42+4+0/6100.250.316min(18.1s)钻 78、195,钻扩通孔 9(如未特别注明,本工序相关数据的出示切削手册的孔加工削用量选择)钻孔 9mm。要求校验机床的功率和扭矩。选择钻头:选莫氏锥柄麻花钻,其直径 d0=8mm,钻头几何形状(表 1及表 2):双锥修磨横刃、棱带,=30,2=118,2 1=70, 0=10,=50。切削用量:进给量:根据表 5,当 b0.784GPa,d=9m 时,f=0.350.43mm/r,按机床取 f=0.43mm/r.切削速度:根据表 11, b=0.735GPa 的 HT200 加工性属 7 类。由表10,当加工性为第 7 类,f0.49mm/r,双横刃磨的钻头,d 0=19mm 时,Vt=0.30m/s(18m/min),切削速度的修正系数:K TV=1.0(表 10),KCV=1.0(表 23),K lv=1.0(表 23),K tv=1.0(表 21-6)。故 V=0.30主轴转速:n=1000V/dw 100018/3.1419301.7r/min按机床说明书去取 nW=400r/min,所以实际切削速度为:Vn Wdw/1000 3.1419400/100023.86m/min (0.4m/s)校验机床功率及扭矩:根据表 17,当 f0.51mm/r,d 021mm 时,M t=76.81Nm。扭矩的修正系数 KMM=1.11,K WM=1.0,故 Mc=76.811.1=85.26Nm。根据钻床说明书,当 n=400r/min 时,M m=115.8Nm。据表 19,当 b=0.6670.804GPa,d 0=19mm,f0.38mm/r,V0.29m/s 时,Pm=1.7Kw。根据钻床说明书,P E=4.50.81=3.645Kw。由于McM m,P mP E,故选择的切削用量可用。切削工时:T=L/nf, 式中 L=l+y+,l=130,由表 22 查得 y+=7mmT=130+7/4000.43=0.8min(47.8s)钻 M8底孔 mm选择钻头:选莫氏锥柄麻花钻,其直径 d0=6.8mm 。切削用量:进给量:根据表 5,当钢的 b0.784GPa,d=6.8m 时,f=0.390.47mm/r,由于 l/d=80/40=2,故应乘孔深修正系数 Klf=0.95,则f=(0.390.47)0.95=0.3710.447mm/r,按机床取 f=0.43mm/r。主轴转速:取与钻 9 孔时相同,即 n=400r/min,所以实际切削速度为:Vn Wdw/1000 3.1440400/100050.24m/min (0.84m/s)切削工时:T=L/nf, 式中 L=l+y+,l=80,由表 22 查得 y+=9mmT=80+9/4000.43=0.517min(31.05s)扩孔 9mm查表 27 查得扩孔钻扩孔 9mm 时,进给量 f=0.60.7mm/r,按机床取 f=0.57mm/r。切削速度:由表 29v=(C vd0Zv/601-mTmapXvfyv)Kv 式中Cv=20.6,Zv=0.6,x v=0.2,y v=0.3,m=0.25,修正系数Kv0=0637/0.735=0.87,T=1800s(表 28)v=(20.617 0.6/601-0.2518000.250.50.20.570.3)0.87=0.95m/s(57m/min)主轴转速 n=1000v/d=100057/3.149=907.64r/min按机床取 n=1100r/min,所以实际切削速度为:Vnd/1000 3.1491100/100068.08m/min (0.98m/s)切削工时:T=L/nf, 式中 L=l+y+,l=50,由表 22 查得 y+=10mmT=50+10/11000.57=0.096min(5.74s)车 190、78 孔及其倒角1.车 190 孔切削深度:单边余量 Z=0.94mm,a p=0.94mm进给量和主轴转速:与半精车 74 时相同,即 f=0.25mm/r,n=610r/min所以实际切削速度:v=nd/1000 3.1460610/1000=114mm/min切削工时:TLl 1l 2/nf,式中 L44,l 14,l 20T44+4+0/6100.250.30min(17.4s)2.车 78 孔切削深度:单边余量 Z=1.15mm,a p=1.15mm进给量和主轴转速:与粗车时相同,即 f=0.6mm/r,n=230r/min所以实际切削速度:v=nd/1000 3.1478230/1000=28.9mm/min切削工时:TLl 1l 2/nf,式中 L36,l 14,l 20T36+4+0/2300.60.29min(17.4s)钻 3-M6 底孔,6-20 锪平。(如未特别注明,本工序相关数据的出示切削手册的孔加工削用量选择)1. 3-M6 底孔:进给量:根据表 5 查得 f=0.250.31mm/r,按机床说明书选 f=0.25mm/r,计算切削速度:由表 23v=(Cvd 0Zv/601-mTmfyv)Kv, 式中 Cv=11.1,Zv=0.4,yv=0.5,m=0.2,T=2700s(表 9)v=(11.115 0.4/601-0.227000.20.250.5)0.871.01.00.81.01.0=0.35m/s主轴转速:n=1000v/d=100021/3.145=445.9r/min,按机床取 n=530r/min。所以实际切削速度:v=dn/1000=3.145530/1000=24.96m/min(0.42m/s)切削工时:T(l+y+/nf)i,式中 l26,根据表 19,y+=6mm,i=4T(7+6/5300.25)40.39min(23.5s)3-20 锪平:进给量:根据表 5 查得 f=0.250.31mm/r,按机床说明书选 f=0.25mm/r,计算切削速度:由表 23v=(Cvd 0Zv/601-mTmfyv)Kv, 式中 Cv=11.1,Zv=0.4,yv=0.5,m=0.2,T=2700s(表 9)v=(11.120 0.4/601-0.227000.20.250.5)0.871.01.00.81.01.0=0.3m/s主轴转速:n=1000v/d=100018 /3.1410=513r/min,按机床取 n=530r/min。所以实际切削速度:v=dn/1000=3.1420530/1000=16.64m/min(0.31m/s)切削工时:T(l+y+/nf)i,式中 l26,根据表 19,y+=6mm,i=4T(7+6/5300.25)40.97min(58.2s)精车 871.刀具:刀片材料 YG15 , 刀杆尺寸 1625mm Kr45 r010,。7 s3 r 1.0mm2.切削用量切削深度 ap0.3mm进给量:因表面粗糙度 Ra=6.3,r =1.0mm。查工艺手册表 3-14,f=0.450.8mm,机床说明书取 f=0.45mm。计算切削深度:根据表 21Vc=(C v/601-mTmapXvfyv)K v, 式中Cv=242,X v=0.15,y v=0.35,m=0.2。KvK Mv KtvKkrvKsvKTvKKv 。其中 KMv=0.637/0.735=0.87,Ktv=1.0,Kk rv=1.0,K sv=0.8,K Tv=1.0,K Kv=1.0V c=(242/60 1-0.236000.20.30.150.450.35)0.871.01.00.81.01.01.96m/s(117.6m/min)确定主轴转速:ns1000v/dw 1000117.6/3.14103.75115r/min按机床选取 n120r/min,所以实际切削速度Vnd/1000 3.14103.75120/100039.093m/min (0.652m/s)切削工时:TLl 1l 2/nf,式中 L10,l 14,l 23,T10+4+3/1200.450.32min(18.9s)采用主轴转速 n=460r/min,进给量 f0.45mm/r。精车 195切削深度 ap0.3mm进给量:因表面粗糙度 Ra=0.8,r =1.0mm。查工艺手册表 3-14,f=0.170.2mm。按机床说明书取 f=0.18mm。计算切削深度:根据表 21Vc=(C v/601-mTmapXvfyv)K v, 式中Cv=291,X v=0.15,y v=0.2,m=0.2。KvK Mv KtvKkrvKsvKTvKKv 。其中 KMv=0.637/0.735=0.87,Ktv=1.0,Kk rv=1.0,K sv=0.8,K Tv=1.0,K Kv=1.0V c=(291/60 1-0.236000.20.30.150.180.2)0.871.01.00.81.01.02.512m/s(150.72m/min)确定主轴转速:ns1000v/dw 1000150.72/3.1474.92648.68r/min按机床选取 n770r/min,所以实际切削速度Vnd/1000 3.1474.92770/1000119m/min (2 m/s)切削工时:TLl 1l 2/nf,式中 L40,l 14,l 20,T40+4+0/7700.180.32min(19.05s) 三.夹具设计夹具设计中的特点:1.夹具的设计周期较短,一般不用进行强度和刚度的计算。2.专用夹具的设计对产品零件有很强的针对性。3.“确保产品加工质量,提高劳动生产率”是夹具设计工作的主要任务,加工质量包括被加工表面的本身精度和位置精度,后者主要用夹具来保证。4.夹紧装置的设计对整个夹具的结局有具定性的影响。设计一个好的夹具可以减少废品率。因此,夹具设计要保证以下几个条件:1.夹具的结构应与其用途及生产规模相适应。2.保证工件的精度。3.保证使用方便与安全。4.正确处理作用力的平衡问题。5.注意结构的工艺性,便于制造和维修。注意夹具与机床、辅助工具、刀具、量具之间的联系。在机械制造中,为了适应新产品的不断发展要求。因此,夹具设计过程中有朝着下列方向发展的趋势:1.发展通用夹具的新品种由于机械产品的加工精度日益提高,因此需要发展高精度通用夹具。广泛的采用高效率夹具,可以压缩辅助时间,提高生产效率。2.推广和发展组合夹具及拼拆夹具。3.加强专用夹具的标准化和规范化。4.大力推广和使用机械化及自动化夹具。采用新结构、新工艺、新材料来设计和制造夹具。本设计属于工艺夹具设计范围,机械加工工艺设计在零件的加工制造过程中有着重要的作用。工艺性的好坏,直接影响着零件的加工质量及生产成本,在设计中为了适应中批批量的生产情况,以提高产品的生产效率,在设计中所采用的零件尽量采用标准件,以降低产品的生产费用。设计任务 设计在成批生产条件下,在专用立式钻床上钻 6-9 孔的钻床夹具.根据该零件具体结构及老师给的设计要求,我设计了一套专用的钻孔夹具.1、6-9 可一次钻削保证.该孔在轴线方向的设计基准是以钻套的中心线的,设计基准是以外圆与 D 端面. 上图 是钻 6-9 的工装。该工装连接在通用钻床上,将通用钻床改装成一次钻 6-9 孔的多轴钻床。下部分是夹具, 安装在通用钻床工作台上。该夹具选用止口平面、78H7 孔和 M8 底孔作定位基准。锥销 4 与夹具体 1 采用 30H7/g6 配合, 通过弹簧 3 保持其上、下浮动。削边销 2 与锥销、定位平面实现工件的完全定位。考虑到与机床联接, 采用悬挂式钻模板, 钻模板与夹具体通过两个滑柱 5 导向联接, 保证其位置精度。该夹具的主要要求是保证 6 个孔的位置度要求。采取的措施是: 采用基准重合原则;使用锥销, 达到销与孔配合无间隙; 对钻套提出垂直度、位置度相应较高的位置公差要求。通过实践, 此夹具完全能保证加工要求。上部分是多轴箱。输入轴 11 连接在钻床主轴上, 用塞铁 12 楔紧。动力轴输入轴经齿轮传入 6 根钻削主轴。多轴箱与夹具通过两根滑柱连接, 滑柱上装有弹簧, 用于夹紧工件。钻削开始时, 多轴箱、钻模板一起随钻床主轴下移, 当钻模板接触工件时, 此时钻头离工件有适当距离, 多轴箱工进, 弹簧被压缩夹紧工件 , 直至钻孔完毕, 多轴箱回程, 带钻模板上移后, 取出工件。安装该工装时, 要注意对钻床主轴进行平衡。2、定位基准的选择工序结合面是已加工过的平面,且又是本工序要加工的孔的设计基准,按照基准重合原则选择它作为定位基准是比较恰当的。因此,选择结合面与内孔作为定位比较合理。3、切削力及夹紧力的计算刀具:麻花钻,d w=9mm,则 F=9.8154.5 ap0.9af0.74ae1.0Zd0-1.0F z (切削手册)查表得:d 0=9mm,ae=195, af =0.2, ap =9.5mm, F z =1.06 所以:F=(9.8154.52.50.90.20.74192151.06) 20=79401N查表可得,钻削水平分力,垂直分力,轴向力与圆周分力的比值:FL/ FE=0.8, FV / FE =0.6, FX / Fe =0.53故 FL=0.8 FE =0.879401=63521NFV=0.6 FE=0.679401=47640NFX =0.53 FE=0.5379401=42082N在计算切削力时,必须考虑安全系数,安全系数K=K1K2K3K4 式中:K 1 基本安全系数,2.5K2加工性质系数,1.1 K3刀具钝化系数,1.1K2断续切削系数,1.1则 F/=K FH=2.51.11.11.163521=211366N选用螺旋压头夹紧机构,故夹紧力fN=1/2 F/f 为夹具定位面及夹紧面上的摩擦系数,f=0.25则 N=0.52113660.25=52841N4、工序精度分析在夹具设计中,当结构方案确定后,应对所设计的夹具进行精度分析和误差计算。影响设计尺寸的各项误差分析1、重合,故产生定位误差 。定位尺寸公差 =02mm,在加工尺寸方wd.I向上的投影,的方向与加工方向是一致的,所以 =0.2mm,因为平面定位。bj.所以 0.yj故 mbjwd2.2、垂直度所引起的夹具安装误

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号