资源目录

压缩包内文档预览:(预览前20页/共32页)

编号:6094082

类型:共享资源

大小:1.26MB

格式:ZIP

上传时间:2017-11-15

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

60

积分

- 关 键 词:

-

电动车

踏板

冲压

工艺

模具设计

- 资源描述:

-

!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

下垫板.dwg

下模板.dwg

全部图纸.dwg

冲头1.dwg

冲头2.dwg

冲头固定板.dwg

凸凹模.dwg

凸凹模固定板.dwg

凹模.dwg

卸料板.dwg

定位销.dwg

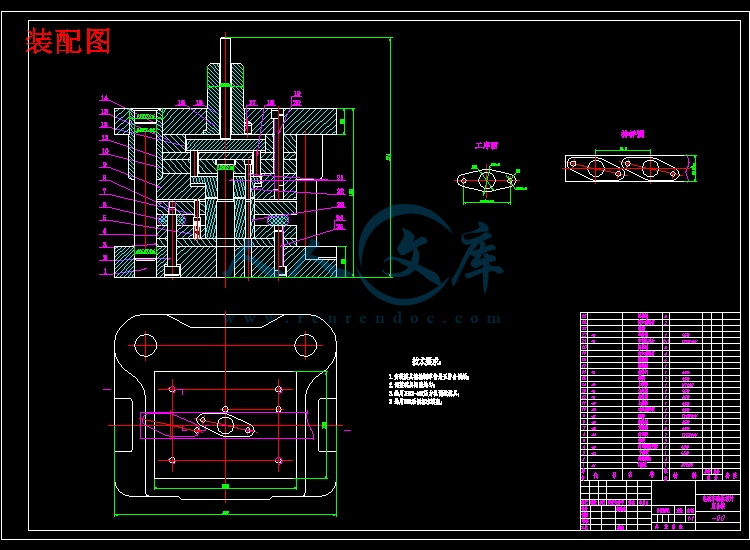

装配图.dwg

设计说明书.doc

摘 要

随着我国模具制造的技术化逐渐的向科学化发展起来,逐步的由之前手动方式发展为现在利用软件电脑等高科技方式辅助设计的完成。冷冲模是其中的一种。

毕业设计这个环节是我们在大学中模具专业理论教学后进行的实践教学项目。是我们大学生对所学知识的一次检验,是我们在之后走向工作岗位前的实战演练。它的目的是让我们综合的运用在课上所学的理论和实践内容设计一个完整并实用的训练模具、提高和培养出自己在以后的工作及创造能力,扩充和巩固专业模具课程上所学的知识,熟练掌控模具制造与设计的方式、步骤和技术规范内容。查阅与之相关的技术资料内容。掌控模具制造与设计的基本能力,例如模具工艺方案的论述和证明,工艺的计算方法,制造工艺的方式方法,制件工艺性分析,编写及绘图技术文件,查阅和收集资料等。

模具与冲压工艺的设计应该结合起来工厂的人员和设备等情况,从零件本身的生产效率,质量,劳动力的多少,生产成本,生产的安全性以及保护环境各个方面综合起来考虑。选择先进的技术,合理的经济,安全可靠的工艺方案和模具,方便冲压件的生产,保证达到图样设计的每一项技术的要求,尽可能的降低冲压工艺的成本和保证生产的安全性。

伴随模具设计的飞速发展,在现代化的工业生产中,模具早已经成为各种工业产品绝对不可或缺的重要工艺设备阶段。这次的毕业设计是我们大学生在学习完所有机械专业课程的基础上完成的,是对我们综合解决能力的一种考核,是对我们所学的综合运用,同时也是我们对所学知识检查与回顾。

我们本次毕业设计是在我们指导老师耐心、认真的指导下,对现在模具的寿命、经济性、生产的成本及生产的周期等指标下全面、仔细的进行分析而设计出来的。我们每一位学生在此,感谢每一位毕业设计指导老师的耐心指导,谢谢!

关键词:模具工艺方案的论述也论证;工艺方面的分析以及计算过程;加工以及制造设备的选定;查阅、收集与毕业设计相关的资料文献,编写以及绘图技术文件等

目 录

摘 要 i

ABSTRACT ii

目 录 iv

1 绪论 1

1.1 模具行业的发展现状及市场前 1

1.2 课题来源和研究意义 2

1.3 题目研究方法 2

1.4 论文构成及研究内容 3

2 冲裁件的工艺性分析 4

2.1 冲裁件的结构工艺性 4

2.1.1 冲裁件的形状 4

2.1.2 冲裁件的尺寸精度 5

3 制件冲压工艺方案的确定 6

3.1 冲压工序的组合 6

3.2 冲压顺序的安排 6

4 制件排样图的设计及材料利用率的计算 7

4.1 制件排样图的设计 7

4.1.1 搭边与料宽 7

4.2 材料利用率的计算 8

5 确定总冲压力和选用压力机及计算压力中心 10

5.1 冲压力 10

5.1.1 冲裁力的计算 10

5.1.2 卸料力、推件力及顶件力的计算 10

5.2 压力中心的计算 11

5.3 压力机的选用 11

6 凸、凹模刃口尺寸计算 12

6.1 凸、凹模刃口尺寸计算原则 12

6.2 凸模、凹模刃口尺寸计算方法 13

6.2.1 凸模和凹模分开加工 13

7 模具整体结构形式设计 15

8 模具零件的结构设计 17

8.1 凸凹模的设计 17

8.2 落料凹模的设计 17

8.3 凸模固定板的设计 18

8.4 选择标准模架 20

8.5 卸料、压边弹性元件的确定 20

9 模具总体结构设计 22

9.1 模具类形的选择 22

9.2 定位方式的选择 22

9.3 卸料、出件方式的选择 22

9.4 导柱、导套位置的确定 22

结论 23

参考文献 24

致 谢 26

- 内容简介:

-

摘 要随着我国模具制造的技术化逐渐的向科学化发展起来,逐步的由之前手动方式发展为现在利用软件电脑等高科技方式辅助设计的完成。冷冲模是其中的一种。毕业设计这个环节是我们在大学中模具专业理论教学后进行的实践教学项目。是我们大学生对所学知识的一次检验,是我们在之后走向工作岗位前的实战演练。它的目的是让我们综合的运用在课上所学的理论和实践内容设计一个完整并实用的训练模具、提高和培养出自己在以后的工作及创造能力,扩充和巩固专业模具课程上所学的知识,熟练掌控模具制造与设计的方式、步骤和技术规范内容。查阅与之相关的技术资料内容。掌控模具制造与设计的基本能力,例如模具工艺方案的论述和证明,工艺的计算方法,制造工艺的方式方法,制件工艺性分析,编写及绘图技术文件,查阅和收集资料等。模具与冲压工艺的设计应该结合起来工厂的人员和设备等情况,从零件本身的生产效率,质量,劳动力的多少,生产成本,生产的安全性以及保护环境各个方面综合起来考虑。选择先进的技术,合理的经济,安全可靠的工艺方案和模具,方便冲压件的生产,保证达到图样设计的每一项技术的要求,尽可能的降低冲压工艺的成本和保证生产的安全性。伴随模具设计的飞速发展,在现代化的工业生产中,模具早已经成为各种工业产品绝对不可或缺的重要工艺设备阶段。这次的毕业设计是我们大学生在学习完所有机械专业课程的基础上完成的,是对我们综合解决能力的一种考核,是对我们所学的综合运用,同时也是我们对所学知识检查与回顾。我们本次毕业设计是在我们指导老师耐心、认真的指导下,对现在模具的寿命、经济性、生产的成本及生产的周期等指标下全面、仔细的进行分析而设计出来的。我们每一位学生在此,感谢每一位毕业设计指导老师的耐心指导,谢谢!关键词:模具工艺方案的论述也论证;工艺方面的分析以及计算过程;加工以及制造设备的选定;查阅、收集与毕业设计相关的资料文献,编写以及绘图技术文件等iABSTRACTWith mold manufacturing skills to the scientific development of progressive, gradual development from the previous manually using software and other high-tech ways to assist the design is complete. Die is one of them.Graduation is a practical teaching after teaching the theory of professional mold. Is the knowledge of the lump-sum test, is a combat exercise to work before. Its purpose is the integrated use of theoretical and practical knowledge of the course of study, a complete mold design training, culture and improve their ability to work. Consolidation and expansion of mold professional courses what they learn, master mold design and manufacturing methods, procedures and relevant technical specifications. Skilled access to relevant technical information. Master mold design and manufacturing of basic skills, such as parts of the process analysis, mold technology demonstration program, process calculation, the selected processing equipment, manufacturing processes, and access to design data collection, preparation of design drawings and technical documents.Stamping process and die design should be combined with the actual situation of the factory equipment, personnel, etc., from the quality of parts, productivity, production costs, labor intensity, environmental protection and security of all aspects of the production account, choose the advanced technology, economic rationality, safe and reliable use of the scheme and the mold to make stamping parts production guarantee the achievement of the technical requirements of design drawings on minimizing process costs punched and ensure safety in production.With the rapid development of the mold, in modern industrial production, the mold has become the production of various industrial products indispensable process equipment. The graduation project is based on the study completed all courses conducted on machinery, comprehensive ability is my assessment, is the integrated use of my knowledge, but also on the knowledge I review and inspection.This design is under the guidance of teachers serious, patient guidance of the lower mold economy, life of the mold, the production cycle, and the cost of production and other indicators to conduct a comprehensive, detailed analysis carried out under the design. Here, I express my heartfelt thanks for their teachings.iiKEYWORDS:Process analysis; mold technology demonstration program, process calculation; the selected processing equipment;manufacturing processes; and access to design data collection; preparation of design drawings and technical documentsiii目 录摘 要 iABSTRACTii目 录 iv1 绪论 11.1 模具行业的发展现状及市场前 11.2 课题来源和研究意义 21.3 题目研究方法 21.4 论文构成及研究内容 32 冲裁件的工艺性分析 42.1 冲裁件的结构工艺性 42.1.1 冲裁件的形状 42.1.2 冲裁件的尺寸精度 53 制件冲压工艺方案的确定 63.1 冲压工序的组合 63.2 冲压顺序的安排 64 制件排样图的设计及材料利用率的计算 74.1 制件排样图的设计 74.1.1 搭边与料宽 74.2 材料利用率的计算 85 确定总冲压力和选用压力机及计算压力中心 105.1 冲压力 105.1.1 冲裁力的计算 105.1.2 卸料力、推件力及顶件力的计算 105.2 压力中心的计算 115.3 压力机的选用 116 凸、凹模刃口尺寸计算 12iv6.1 凸、凹模刃口尺寸计算原则 126.2 凸模、凹模刃口尺寸计算方法 136.2.1 凸模和凹模分开加工 137 模具整体结构形式设计 158 模具零件的结构设计 178.1 凸凹模的设计 178.2 落料凹模的设计 178.3 凸模固定板的设计 188.4 选择标准模架 208.5 卸料、压边弹性元件的确定 209 模具总体结构设计 229.1 模具类形的选择 229.2 定位方式的选择 229.3 卸料、出件方式的选择 229.4 导柱、导套位置的确定 22结论 23参考文献 24致 谢 2601 绪论1.1 模具行业的发展现状及市场前冲压工艺的加工方式是塑性加工方式的基本加工方式之一。它的主要作用是加工板料的零件。所以也称为板料冲压。冲压的生产主要是靠设备与模具完成加工,所以生产率比较高,而且因为操作比较方便,以便于实现自动化与机械化。现在我们利用加工模具,可以有冷加工的方法所不能达到的效果,或复杂的零件以及难以制造的零件。产品的尺寸精度是由压力机以及模具保证的,质量相对来说比较稳定,一般情况下不需要后续加工完成。冲压加工属于冷加工,所以它不但加工成本低,材料利用率也高,产品的表面质量相对来说比较好,原材料的使用是工厂冶金大量生产的带料或者轧制板料,在冲压的过程中材料的表面不会有被二次破坏的情况。冲压加工在仪表、仪器、电器、汽车、拖拉机、电机以及各种民用轻工产品航空、航天以及兵工的生产方面有着相当重要的地位。现在先进工业化国家的冲压都是很发达的。现在我国的现代化建设中,冲压有着十分重要的地位。因为冲压的工艺有着质量稳定、生产效率高、成本相对来说比较低廉以及可以加工形状比较复杂的工件一系列优点,在汽车、机械、国防、轻工、电器电机、家用大小电器和生活用品等行业应用十分广泛,有着很重要的位置。伴随工业产品的飞速发展和生产水平的逐渐高升,冲压模具作为很重要基础工艺,它将起到愈来愈大的作用。模具技术水平已经成为衡量某一个国家生产制造业的关键标准。现如今,伴随科学的飞速发展,冲压工艺的技术也在不断的发展和创新,这些创新和发展表现在以下的几个方面:(1)工艺分析计算方法的现代化(2)模具设计及制造技术的现代化(3)冲压生产的机械化和自动化(4)新的成型工艺以及技术的出现(5)改进板料的基本性能,来提高成型的能力和使用的效果,以达到预想1的结果。 1.2 课题来源和研究意义我的题目是北京交通大学海滨学院所提供的,经指导老师张海军审核通过。我设计的题目的主要内容是对冲压模的设计, 研究的目的是在原来踏板的基础之上,对踏板进行改进,来提高设计产品的效益和质量,达到人们预期的效果。二十一世纪以前,一些欧美国家就已经出现对模具及模具工业的高度评价和比喻。比如:“美国工业的基石就是模具”(美利坚合众国 );“加快国家繁荣富强的动力就是模具”( 日本国) ; “金属加工的王者就是模具”(德国);“模具就相当于黄金”( 东欧国家) 等。二十世纪末二十一世纪初,我们中国才刚刚认识到模具的重要性,同时也作出了科学的评论:“现代的工业之母就是模具”(中华人民共和国)。在今天,整个世界的模具每年总产值大概是 649 亿美元,在这些其中亚洲占据世界一半的产值。在亚洲,最高的产值则是日本,每年的产值达大概 199 亿美元。美国的每年产值是 49 亿美元。我们中国后来居上,现在也已经达到了 82 亿美元。但是,每年的总产值并不相当于质量技术。在近期的五年,每年平均的模具进口则约为 13.4 亿美元,2004 年就在外面进口了将近 14.6 亿美元的模具,当然了就在这些里面还没包括随生产线和设备作为附属零件所带进来的模具。表明了中国大陆模具产业的发展潜力还是特别之大的。所有这些就是我这次所设计的原因。我们国家中国的模具 CAD/CAM 的技术发展已经有奖金 25 年的历史了。是原华中工学院和武汉 733 总厂在 1984 年完成的精细冲模 CAD/CAM 系统,这个是我们中国第一个自行研究并开发的模具系统。北京磨具厂和华中工学院在 1986年共同完成并实施了的冷冲模 CAD/CAM 系统是我们中国自行研究并开发的冲压模系统。人家上海交通大学研究并开发的冷冲模 CAD/CAM 系统也是在同年完成的。二十一世纪开始之后,CAD/CAM 技术慢慢普及,现如今有一定生产能力的冲压模具企业基本上都已经有了这项技术,在这些企业当中,重点企业同时还有了 CAE 的能力。1.3 题目研究方法我所写的论文就是主要通过这些具体的例子和方式对模具冲压的设计流程和2生产进行研究、介绍、分析。我也是通过对电动车踏车挡片模具设计的说明和实际考察,看了许多辆电动车以及自行车的踏板挡片,比较细致的论述了冲压模具的设计生产流程。我也是对零件加工分析、零件的加工工艺方式、模具冲压的组成结构这些进行讲述并且对冲压模具生产中的出现比较常见的缺陷进行分析论述以及设计。步骤如下:(1)零件成型方案确定;(2)零件形状的分析,依据模拟的结果进行工艺改良的方案和设计制造;(3)利用 CAD 画图对零件分析,设计研究零件图和装配图;(4)撰写并完成冲压零件设计研究的文字说明和论述。1.4 论文构成及研究内容论文主要由绪论、零件的成型工艺分析、工艺方案制定、及设计计算、模具结构零部件的设计计算,模具缺陷分析等五大部分构成。我所写的论文主要是围绕电动车踏板挡片冲压成形及模具设计研究展开的,运用综合冲压工艺成形和模具设计理论实践和 AUTOCAD 等这些辅助软件设计,书写完成设计和计算过程,并且绘制出模具零件图和装配图。32 冲裁件的工艺性分析模具冲压最重要是按照工艺类型分类,这些可以分为成形工序和分离工序两大类。成形工序目的是使板料在不被破坯质量表面的前提下有塑性变形,压制成所需要的尺寸和形状的零件。分离工序也叫冲裁,它的目的是使所需要形状的零件沿所需要的尺寸从板料上分离,也保证分离断面的质量要求。这些在实际生产中,经常是很多工序应用于一个工件,这叫复合冲裁。 我所设计冲裁件工艺性指的是它在冲裁加工中的困难程度。其中冲裁工艺性棒指的是可以使用平常的冲裁方法,使得生产率相对来说比较高和成本较低的条件下能够获得合格质量的冲裁件。论文主体是毕业设计(论文)的主要部分,占主要篇幅,可以包括:调查对象、实验和观测方法、仪器设备、材料原料、实验和观测结果、计算方法和编程原理、数据资料、经过加工整理的图表、形成的论点和导出的结论等。2.1 冲裁件的结构工艺性2.1.1 冲裁件的形状4图 1 零件及尺寸图我所设计的这个制件的形状相对来说比较简单,四个角用圆角过渡一下,所以设计模具的时候,这个凹模的热处理之后做工的时候不爱裂开,我为了方便模具的加工以及尽可能降低冲压时候在尖角地方裂开的情况,当然了也能够预防尖角地方刃口的快速损耗。我所设计的产品材料是 Q235。这个原始材料是普通的碳素结构钢,它的抗剪度是 310-380Mpa,抗拉强度是 400-470Mpa,屈服极限是 230Mpa,它有很好的冲裁性。2.1.2 冲裁件的尺寸精度我所设计的冲裁件精度主要是以它的冲裁断面粗糙度、尺寸精度、毛刺高度这三个方面来衡量的,我是根据这些图上的尺寸标注以及公差,我才能够判断尺寸精度是 IT12IT14 的经济级普通冲裁。53 制件冲压工艺方案的确定3.1 冲压工序的组合我所设计的冲裁工序能够分为这几个方面,复合工序冲裁、单工序冲裁和连续冲裁的这几个方面。冲裁方式根据下列因素确定:(1) 我所设计的这设计是依据生产的批量来确定的,对于这些每年总产量需要 101 万件左右的产品来说,使用连续模或者是复合模相对来说比较合适。(2) 我所设计的这些是依据冲裁件的精度和尺寸等级来确定的,这些模具复合冲裁得到的冲裁件精度尺寸等级比较高,连续冲裁的比复合冲裁的尺寸精度相对来说比较低。我是依据冲裁件尺寸形状的适应性来确定的,我也是顾虑到了单工序送料不怎么太方便以及生产效率相对来说比较低。所以经常使用连续冲裁或者复合冲裁。连续冲裁可以多少的加工复杂形状、宽度比较窄的冲裁异形件。我是依据设计以及操作是否很方便,工厂生产是否很安全来确定的,我的复合冲裁出件清除废料是比较快的,但是安全性比较不好,这个连续冲裁是比较安全的。所以,我的综上所述,我是在满足质量和生产率的标准之下,我选择了倒装复合冲裁的方式方法,它的模具寿命相对来说比较长,它的生产率相对来说比较高,其中操作起来也比较方便以及安全性也比较高。3.2 冲压顺序的安排我所设计的倒装式的落料冲孔复合模具是这样的,其中下模是弹压的卸料装置是这样的,再一个上模是刚性打料卸料的装置模具。64 制件排样图的设计及材料利用率的计算4.1 制件排样图的设计排样时需考虑如下原则:提高材料利用率(不影响冲件使用性能前提下,还可适当改变冲件的形状)在这其中我用的是比较合理并且合适的方法进行排样的,它操作起来比较方便,而且工作起来强度比较低并且安全性也比较高。模具结构简单、寿命长。我所设计的模具尽量保证冲裁件的质量标准以及冲裁件对板料纤维方向的标准要求。4.1.1 搭边与料宽1排样搭边中,其中两个相邻零件间的余料或者是零件和料边缘之间的余料称作诗搭边。在这其中,搭边它的作用就是补偿定位的误差,保持条料有一定的刚度强度,来保证零件送料方便以及质量要求。它的这个搭边值是要合理确定的,它的值过大呢材料利用率就越低了;值过小呢搭边的强度与刚度就可能不够了,冲裁时容易拉断或者被翘曲,这样不仅会增大冲裁件的毛刺增多,有的时候还会单边拉入模具的间隙造成冲裁力不那么均匀,这样会容易损坏模具的刃口。所以搭边的最小宽度得大于塑性变形区的宽度,这样一般可以取等于的厚度。这个搭边值的大小与材料的厚度、力学性能、尺寸、零件的形状和挡料方式、卸料排样的形式、送料等因素有关。它这个搭边值一般是由经验来确定的,它是依据所给的材料厚度 =1.5mm,以它来确定搭边工作 a1 为 1.8mm, a 为2.0mm。这样因为外形规则是近似菱形的,为了要节约材料,尽量提高材料的利用率,我们可以采用斜排的方式方法,其中斜排的方法就是将产品按一定角度旋转而成,这样来充分的提高材料转化利用率。2送料步距和条料宽度的确定(1) 其中送料步距是条料在这个模具上的每一步送进的距离成为送料步距。因为我本次的这个设计课题排样是使用的错位排法方法,所以我每送一步,就可7以冲出两个零件。这个步距 S 的公式是:S=D+a1=61.5mm式中 D和送料方向一致的冲裁件宽度;a1冲裁之间的搭边距离。(2) 还有条料宽度是条料宽度的确定原则是最小条料宽度要尽量保证冲裁的时候零件周边要有足够的搭边值。在这其中最大条料的宽度一定要能在冲裁的时候顺利地在导料板间送进去,而且和导料板之间要有一定的间隙隔断。当用孔定距时,可按下式计算条料宽度 B-=(Dmax+2a)-=(25.5+22.0)-0.5=29.5-0.5mm式中 B条料的宽度(mm);这个 Dmax它的冲裁件要垂直于送料方向的最大的尺寸单位是(mm);a侧搭边值;其中 是条料宽度的单向或是负向的公差;在这其中剪切的条料宽度的偏差 =0.5, 所以 B=29.5-0.5。具体排样图如下图 2 排样图4.2 材料利用率的计算一个步距内的材料利用率 为=nF/Bs100%=11206.15/61.529.5100%=66.482%8在这个公式中,其中 F是一个步距内的冲裁件的面积;n一个步距内冲裁件数目;B条料宽度(mm);s步距; 95 确定总冲压力和选用压力机及计算压力中心5.1 冲压力其中这个冲压力指的是卸料力、推件力、冲裁力的总称方式。5.1.1 冲裁力的计算平刃口冲裁力可按下式计算 F=KL落料力计算F=1.3150.5261.5380=111539.766N=111.54KN式中 F冲裁力(N);L冲裁件周边长度(mm);150.526材料抗剪强度(MPa);310-380MP材料厚度;(mm);1.5K系数,通常 K=1.3; 冲小圆孔力计算F=nKLF=21.33.145.51.5380=25594.14N=25.6KN冲大圆孔力计算F=nKLF=11.33.14191.5380=44208.06N=44.21KN5.1.2 卸料力、推件力及顶件力的计算生产中常用下列公式计算F 卸=K 卸 F 落=0.045111.54=5.02KN10F 推=K 推 F 冲=0.05(25.6+44.21 )=3.49KN式中 F冲裁力;F 卸、 F 顶分别为卸料系数和顶件系数综上所述总的冲裁力为F 总= F 落+F 冲+F 卸+F 顶=111.54+25.6+44.21+5.02+3.49=189.86KN5.2 压力中心的计算我所设计的图,其中是使用解析法来求压力中心的,求 YG,XG 我本次设计的课题是孔与外形全是产品中心对称的,所以该模具的模具中心以及压力中心是吻合的,即(0,0)。5.3 压力机的选用根据模具外形大小,压力大小及模具高度,初步确定压力机的型号:F 公称F 总因此选择压力机的型号为:开式双柱可傾式压力机 JG23-40 压力机 表 1 型号为 JG2340 压力机的基本参数表公称压力 /KN 400 厚度 80滑块行程 /mm 100垫板尺寸/mm孔径 200直径 50滑块行程次数/(次/min)80 模柄孔尺寸/mm深度 70最大闭合高度 /mm 300封闭高度调节量 80滑块底面积尺寸/mm滑块中心线至床身距离/mm300 床身最大可倾角 20前后 300 电动机功率/kw 4.0工作台尺寸 /mm左右 450116 凸、凹模刃口尺寸计算6.1 凸、凹模刃口尺寸计算原则它这个间隙是主要影响模具的寿命各种因素当中占据最主要的一个。在冲裁的过程中,其中被冲的孔和凸模之间,还有落料件和凹模之间均有磨檫,并且它的间隙越小,磨檫也就越严重。我们在现实实际生产当中有制造误差以及装配精度的限制会有凸模不可能一定垂直于凹模的平面。还有间隙也不会一定均匀的分布在其中,它的合理间隙均可以使凸模、凹模的侧面与材料间的磨檫降低,还能减缓间隙不均的影响,来提高模具的寿命。冲裁间隙对冲裁力的影响:我这个设计当中冲裁力虽然随着间隙的增大有着相应程度的下降,但是呢当其中单边间隙在材料厚度 5%20%之内的时候,它的冲裁力下降并不怎么明显,也就是 5%-10%。所以,它这个设计在正常的情况之下,冲裁里的间隙对冲裁力影响并不是很大。其中冲裁间隙对顶件力、推件力、斜料力的影响:其中间隙对顶件力、斜料力、推件力的影响相对来说比较明显。它的间隙变大之后,在凸模上、凸模孔口中推出或者顶出零件都会变得比较省力。一般的当单边的间隙变大到厚度的 15%25%山下左右时斜料力将近为零。冲裁间隙对尺寸精度的影响:其中间隙对这个冲裁件的尺寸精度影响的规律是对落料以及冲孔是不相同的,而且与材料轧制纤维方向是有关的。我经过设计并且通过对以上文字和数据的分析能够清晰的看出来,冲裁间隙它对模具的寿命、卸料力、推件力、断面质量、冲裁力、顶件力和冲裁件尺寸精度影响的规律是不相同的。所以,它这个并不存在绝对合理间隙的数值。它能狗同时满足断面的质量是最好的,尺寸的精度是最精确的,冲裁模具的寿命是最长的,推件力、冲裁力、斜料力、顶件力是最小的各个方面要求标准。我在冲压的实际生产的过程当中,这个间隙选用,我主要考虑的是冲裁件的模具寿命和断面的质量两个方面为主要因素的。但是,很多的研究结果显示,只有保证比较好的12断面质量间隙数值以及能够有较高的冲模寿命间隙数值也是不一样的。所以,一般来说,当对断面的质量要求比较高的时候,就应该选择比较小的间隙,当对质量要求不是特别高的时候,那就应该适当地增加间隙值来提高冲模的寿命长度。因此,不管它是冲孔或是落料,它的冲裁间隙都得使用最小并且合理的间隙值。当我们选择模具的制造公差时候,就一般冲模的精度相对比较零件高达 3-4个级别。形状比较简单的方形刃口、圆形,它的制造偏差值可以按照 IT6- IT7 这个级别来进行选择。然而复杂形状的刃口尺寸的制造偏差可以来按照零件本身相应的部位公差值 1/4 来进行选择。刃口尺寸磨损后没有变化的制造偏差值可以选取与冲件相对应的部位公差值 1/8 并且要冠上( )。如果零件并没标注出来公差,可以按照 IT14 的级别来进行选取。6.2 凸模、凹模刃口尺寸计算方法6.2.1 凸模和凹模分开加工我所采用的这种方式方法在设计和加工的时候都是很简单的,它主要是适用于简单或者是圆形的刃口。我在进行设计的时候,是需要在图纸上分别进行标注凸模、凹模刃口尺寸的精度以及所制造的公差。以保证冲模制造公差和冲裁间隙之间的满足: d+p Zmax-Zmin。此方法适合材料相对比较厚的产品。我本次进行设计的这个课题材料的厚度是 2.0,是能够采用凸模和凹模分开的加工方法的,计算:落料凹模以及冲孔凸模的尺寸计算如下:冲孔时 dp=(dmin+X)-p (6-1)落料时 Dp=(Dmax-X-Zmin)-p (6-2)孔心距 Lp=Lp在计算公式当中这两个 Dp dp分别是冲孔和落料凸模刃口尺寸( mm);Dmax 为产品的最大极限尺寸(mm);dmin为孔的最小极限尺寸(mm);工件公差;13公式中 p 是凸模的加工公差为一般选取 p=/4;公式中 p 是它的刃口中心距对称是偏差的一般选取 p=/4;Lp凸模中心距尺寸(mm);计算公式中的 L 是冲件中心距离的基本尺寸(mm);Zmin最小冲裁间隙(mm);查表 Z=0.03-0.06,取 0.04落料凹模尺寸: Aj1=(Amax-X)/4 (6-3)=25.7-0.50.4=25.5 ;02.Aj2=(Amax-X)+ /4 (6-4)=7.1-0.50.2=7 ;02.落料凸模尺寸:Ah1=(Aj1-2Z) + /4=25.5-20.07=25.36 ; 02.Ah2=(Aj2-Z)+ /4=7-0.07=6.93 ; 02.冲孔凸模尺寸:Bj1=( Amin1+X)- /4=5.4+0.50.2=5.5 02.Bj2=(Amin2+X)- /4=18.9+0.50.2=19 02.冲孔凹模尺寸:Bh1=( Bj1+2Z)- /4=5.5+20.07=5.64 02.Bh2=(Bj2+Z)- /4=19+20.07=19.14 02.两孔中心距离为 Lp=L pLp1=Lp=520.01,147 模具整体结构形式设计落料冲孔模结构形式:15图 3 模具总装图我所设计的零件其中下模是采用弹压卸料的装置,还有上模采用的是借力打力的方式方法,用打料杆进行打料的方法来卸料,整个模具结构紧凑,简单,容易加工和装配,调试也方便。168 模具零件的结构设计8.1 凸凹模的设计在我所设计的零件所选取的材料是 Cr12Mov,硬度为 5862HRC (如图),它是通过和固定板的过盈铆接,还有固定板和下模板螺钉与销钉固定完成的。17图 4 成形零件图8.2 落料凹模的设计我所设计的零件因为制件的形状相对来说比较简单,而且总体尺寸也不太大,所以选用整体式方形凹模是比较合理的。所以,选用 Cr12MoV 为凹模材料。凹模周界由冷冲压工艺与模具设计所得出凹模周界的计算公式它的厚度H=Kb( 15mm)式中:b冲裁件的最大外形尺寸,b=52+7+7=66K系数,查表得 K=0.45则 H=0.4566=29.7mm凹模壁厚 c=(1.01.5)H(3040mm)=3044.55mm本设计中取 c=40-45mm通过模具设计指导这本书其中 d 表 5-43 可知,矩形凹模的标准可以查到相对来说比较靠近的凹模周界尺寸是 160120。硬度是 5862HRC,如下图:18图 5 凹模示意图8.3 凸模固定板的设计材料:45#,(如图)19图 6 凸模固定板确定其他零件的尺寸参数通过模具设计指导这本书其中的表 5-4 可知,我所设计的复合模典型组合的尺寸单位是(mm)(JB/T8066.11995)。但是,因为这个可以知道典型的组合标准,就是能够方便确定其他的零件数量、尺寸和比较主要的参数。表 2 零件参数表配用模架闭合高度 H 孔距尺寸凹模周界 凸凹模长度最小 最大 SS1S2S3160120 45 179 199零件名称及标准编号垫板 凸模固定板 凹模 卸料板16012010160120151601203016012015螺钉 圆柱销 卸料螺钉 树脂 螺钉 圆柱销 圆柱销20M1080 1080 M870 M860 860 10608.4 选择标准模架通过凹模的周边界尺以寸和模架的闭合高度是在 179199mm 之间,查阅模具设计指导其中的表 5-7,我是选择了 18#后侧的导柱标准的模架:外形尺寸为 250mm205mm,上下模板一样大,选择标准滑动导柱导套,后侧两个导柱一样大。8.5 卸料、压边弹性元件的确定我这篇毕业设计中的冲压工艺常用的是弹性元件,其中有橡胶和弹簧,但是由于这副模具所需的卸料力较大,如果选用弹簧,即使使用 6 个弹簧,每个弹簧所承担的负荷也将达到 F 预=F 卸/n=5020/6N=836N 。同时由于这是一落料模,产品材料厚度较大,模具的行程较大,也给弹簧的选用带来困难。即使使用了弹簧,必然要选择更多的弹簧,而导致要选择更大的模具外形及模架,所以我们选用压缩力更大的橡胶作为卸料的弹性元件。1、确定卸料橡胶(1)我是确定橡胶自由高度 H,通过查询模具设计指导 其中的表 3-9 所得:H 自=L 工/0.250.30+h 修模L 工冲模的的工作行程(mm)。对冲裁模而言,L 工=t+1=2.5h 修模预留的修模量式中,这个 L 工是模具工作行程再加上 13(mm)。本模具的工作行程为产品的厚度加 1.5mm。故 L 工=2.5mm,这个 h 修模取值范围是 36(mm),我是选取比较小的值 3(mm)。H 自=(2.5/0.3+3 )mm=11.33mm(2)确定 L 预和 H 装。由表 3-9 可得如下计算公式:L 预橡胶的预压缩量H 装冲模装配好以后橡胶的高度L 预=(0.10.15)H 自=0.111.33mm1.13mm21H 装=H 自-L 预 =(11.33-1.13)mm=10.2mm229 模具总体结构设计9.1模具类形的选择由冲压工艺分析和设计目的、要求以及从经济方面考虑,本套模具倒装落料冲孔复合模。工序简单,模具结构也不复杂。9.2 定位方式的选择我设计的这个模具活动的部件是采用导柱导套定位的方法,固定部件采用销钉定位。9.3 卸料、出件方式的选择我是依据模具的冲压运动特点和推件力大小,这个模具是采用的弹压卸料方法相对来说比较方便,因为工件料厚为 1.5mm。利用产品侧面的毛刺返工,顶出模具零件,从而把产品顶出,即安全又可靠。9.4 导柱、导套位置的确定我所设计的模具是为了提高它的寿命和它的质量,以便调整、安装和维修模具,我选择的是合理标准模架,这个标准模架自带的是导柱导套。2 个导柱均匀分布模具后侧,安全,稳定,可靠。23结 论这次的毕业论文设计用了两个月左右的时间,从最初领会要求,到拿到自己手上冲压件进行分析和计算,例如对零件结构、形状的分析等,通过不断地分析计算,对要进行设计的零件有了一个相对全面的认识,并且在这些基础之上综合考虑设计和生产当中的实际因素。最后确定此次毕设的方案。接下来是对排样方式的计算,一直到总装配图的绘出,这些将近用时一个月。在这段时间里,进行了大量的计算:从最开始材料利用率的计算,再到工序压力计算,还有工作部分刃口尺寸和公差计算,再到各种零件的结构尺寸计算和相对主要零部件强度刚度计算。在这些当中,图书馆翻阅了很多与之相关的书籍和各种设计绘图的资料。因此,能够通过本次毕设,也锻炼了一种自己查阅资料,获取信息的能力,这一点非常重要。结论要求精炼、准确地阐述作者的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号