资源目录

压缩包内文档预览:

编号:6095045

类型:共享资源

大小:7.67MB

格式:ZIP

上传时间:2017-11-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

方形

水桶

注塑

模具设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

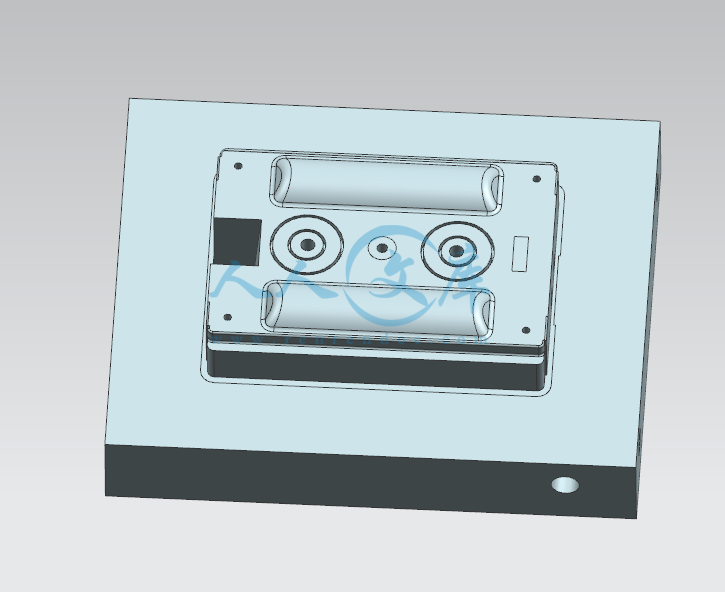

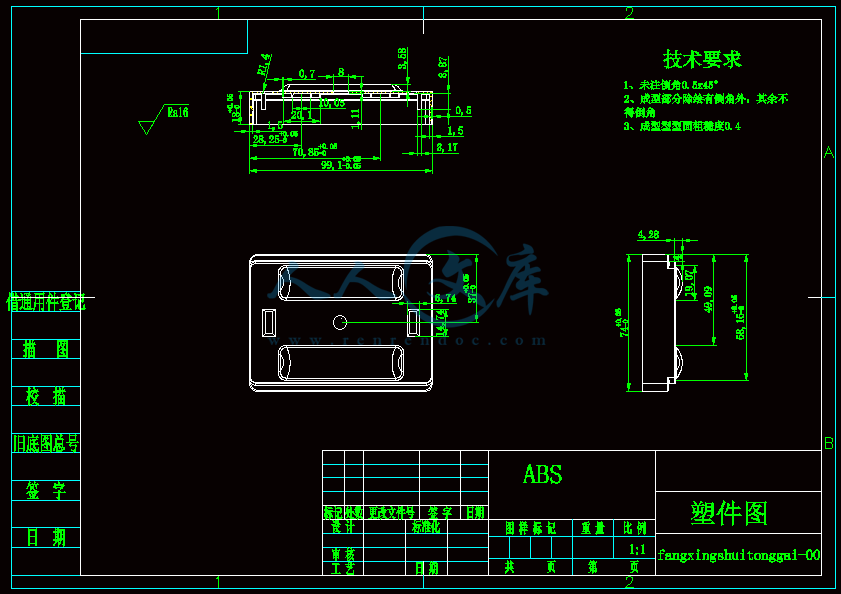

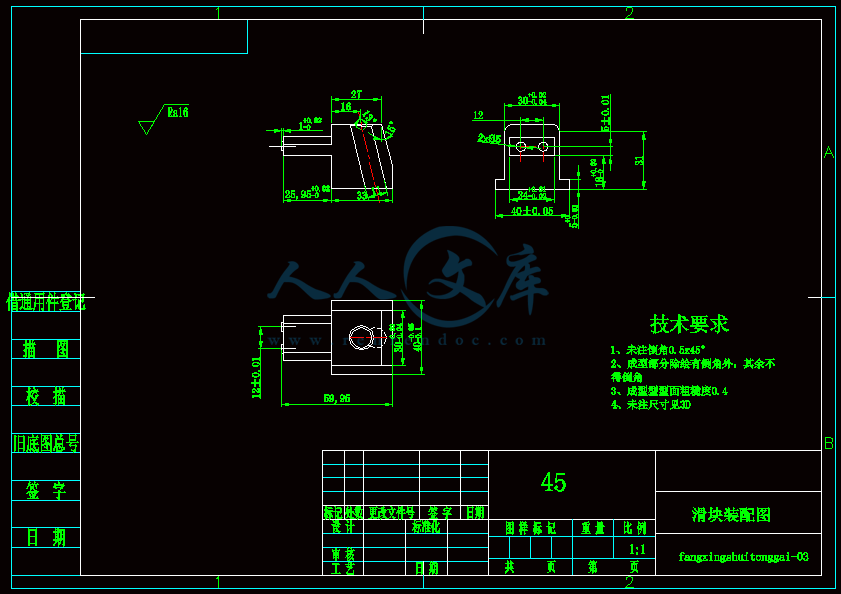

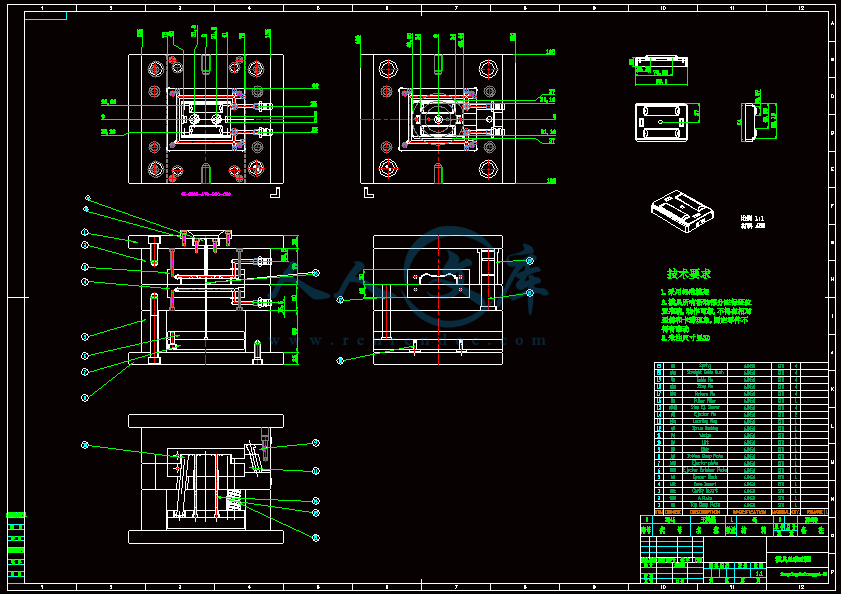

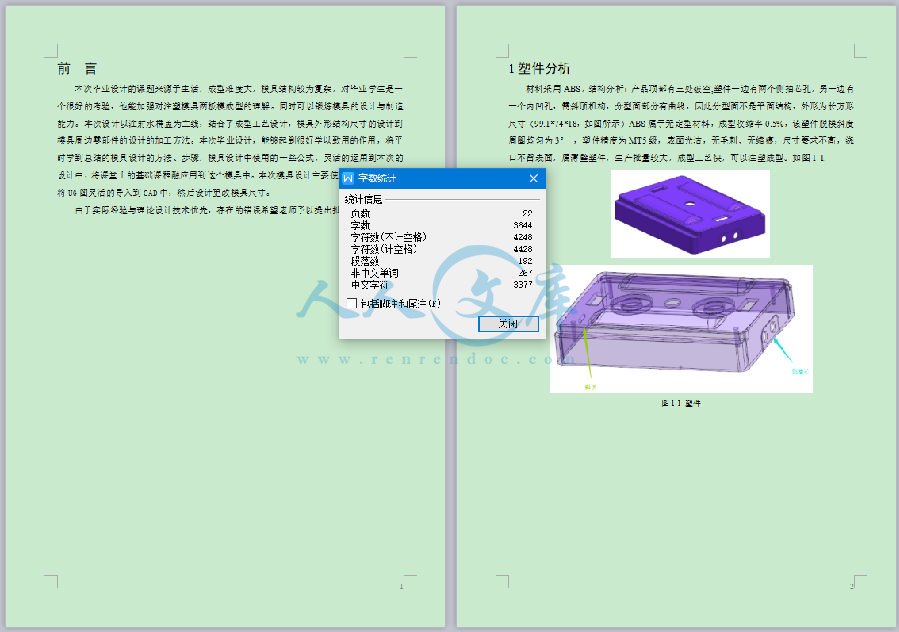

毕业设计(论文)中期检查表设计(论文)题目 方形水桶盖注塑模具设计检 查 项 目 是 否 综合、补充填写正在按计划完成 能完成任务书规定的任务 工作学习态度端正 能遵守纪律、按时出勤 每周与指导教师见面 累积请假课时 0累积旷课课时 0学生填写每周与指导教师见面几小时 2 小时学生签名:年 月 日任务书填写完整、规范正按进度计划进行学生态度端正、无旷课指导教师填写每周与学生见面几小时 (小时)指导教师签字:年 月 日专业负责人填写是否按要求进行(存在的问题或其它)专业负责人签字:年 月 日任 务 书一、课题来源、目标及意义方形水桶盖是日常的生活用品,结构较为简单。而且方形水桶盖成型精度要求不高,很适合作为模具毕业生的研究项目。研究该项目是为了对塑料模具设计过程进一步的熟悉,熟练运用软件,例如 UG,CAD。通过此次毕业设计,学生将对塑料模有更进一步的了解。对于本次设计,学生将综合运用所学知识,完成材料的选用、材料的工艺分析、模具结构设计、型腔型芯的结构尺寸,绘制主要零件的零件图、模具装配图的绘制等。在以后的设计模具时,学生就知道怎样去以经济较合理的方式去设计模具,让学生对冲压模具的设计产生更大的兴趣。二、毕业设计(论文)内容及要求本次设计将通过对塑料件的分析,成型工艺分析,模具结构设计,型芯型腔的结构尺寸,并对各个参数进行校核,设计出一副合理,经济、适用的方形水桶盖注塑模具。本次设计对于学生的能力有很大的提高,意义很大,让学生更为熟悉型芯型腔尺寸的确定;绘制型芯型腔等主要零件的零件图;推出方式的选择;模具的结构设计;模具装配图的绘制等都有进一步的了解与提高。三、毕业设计(论文)进程安排序号 设计(论文)各阶段名称 计划时间1 毕业设计辅导,学生进行相关准备工作,选题并审批。2 教师统一下发任务书,学生根据任务书收集相关资料。3 学生撰写开题报告,上交开题报告。教师指导。4 学生完成毕业设计,并上报周记 5 次,教师指导5 学生提交毕业设计材料(电子稿与纸质稿) 。6 毕业设计答辩。四、参考书及参考文献【1】洪慎章,实用注塑模设计与制造(第 2 版). 北京:机械工业出版社, 2016.【2】付伟. 现代注塑模具设计实用技术手册. 北京:机械工业出版社,2013. 【3】王树勋, 朱亚林, 梅伶, 龙国梁. 注塑模具设计. 华南理工大学出版社,2005.【4】张维和. 塑料成型工艺与模具设计. 北京:化学工业出版社,2014.【5】王静. 注塑模具设计基础. 北京:电子工业出版社,2013.【6】刘朝福注塑成型使用手册北京:化学工业出版社,2013【7】刘来英注塑成型工艺北京:机械工业出版社,2013【8】池成忠注塑成型工艺与模具设计北京:化学工业出版社,2010指导教师(签字): 院(系)主任(签字): 开题报告一、课题来源、选题依据、课题研究目的、应用价值方形水桶盖,是生活中的必需品。结构较为简单。而且方形水桶盖成型精度要求不高,较适合作为学生们的毕业设计。研究该项目是为了对塑料模具设计过程进一步的熟悉,熟练运用软件,例如 UG,AUTO CAD。通过此次毕业设计,学生将对塑料模有更进一步的了解。对于本次设计,学生将综合运用所学知识,完成材料的选用、材料的工艺分析、模具结构设计、型腔型芯的结构尺寸,绘制主要零件的零件图、模具装配图的绘制等。在以后的设计模具时,学生就知道怎样去以经济较合理的方式去设计模具,让学生对注塑模具的设计有进一步的了解。二、课题研究的基本思路、研究的关键问题和研究手段(途径)对于方形水桶盖注塑模具设计来说,我们首先要考虑我们所设计的产品是否符合制造要求,然后运用塑料模具设计基础以及成型工艺的基础知识,分析塑料件的性能要求,选择出符合该制件的材料。之后型芯型腔尺寸与结构的确定、绘制主要零件的零件图、模具装配图的绘制等。再此期间,我们将遇到很多问题,其中要研究的关键问题主要有塑料件材料的选用;型芯型腔尺寸与结构的确定;压力机的选择。还有一些细节方面,也是我们此次设计中将遇到的的问题。比如开模行程,浇注系统的结构设计,开模时的限位方式。通过老师的对塑料模相关知识的讲解和翻阅很多有关塑料模具设计的书籍、文献,我们会对上述的关键问题逐一解决。三、论文的主体框架和主要内容概述想要设计出一个较为完整的设计,必须掌握塑料模具设计基础及塑料成型工艺的基础知识,设计一套完整的塑料模设计一般按以下的步骤来完成:1、塑件分析:1)塑件材料分析 2)外形尺寸精度分析 3)表面质量分析2、成型工艺分析:1)塑件选材 2)塑件的成型工艺参数确定3、模具结构设计:1)分型面的选择 2)型腔布局 3)浇注系统的结构4)推出机构设计 5)模架类型的选择 6)冷却系统设计 7)排气系统设计 8)开模顺序设计4、模具尺寸计算与注塑机选择 1)型芯型腔结构尺寸计算 2)模具结构尺寸计算 3)初选注射机 4)校核注塑机5、模具装配图绘制以上 5 点基本上包括了设计一套模具所需的步骤和要求。同时,在之后的设计过程中,我们将通过查阅大量资料、手册、标准等,结合教材上的知识也对塑料模具的组成结构有了系统的认识。四、论文工作进度与安排起讫日期 工作内容 达到要求2017 年 03 月 08 日前毕业设计辅导,学生进行相关准备工作,选题并审批。审批完成2017 年 03 月 18 日前 教师统一下发任务书,学生根据任务书收集资料。 审核完成2017 年 03 月 18 日至 2017 年 03 月 25 日学生撰写开题报告,上交开题报告。教师指导。初稿完成2017 年 03 月 25 日至2017 年 05 月 08 日 学生完成毕业设计,并上报周记 5 次,教师指导定稿完成2017 年 05 月 10 日前 学生提交毕业设计材料(电子稿与纸质稿) 。 材料上交完成2017 年 5 月 14 日 毕业设计答辩。五、指导教师意见 指导教师:年 月 日六、所在专业负责人审查意见专业负责人:年 月 日七、参考文献阅读清单(要求 8 篇以上)序 号 题 目 ( 及 作 者 )出 处( 书 籍 及 出 版 社 、 期 刊 名 及 期刊 卷 期 号 等 )1 实用注塑模设计与制造(洪慎章) 北京:机械工业出版社,20162 现代注塑模具设计实用技术手册(付伟) 北京:机械工业出版社,20133 注塑模具设计(王树勋, 朱亚林, 梅伶) 华南理工大学出版社,20054 塑料成型工艺与模具设计(张维和) 北京:化学工业出版社,20145 注塑模具设计基础(王静) 北京:电子工业出版社,20136 注塑成型使用手册(刘朝福) 北京:化学工业出版社,20137 注塑成型工艺(刘来英) 北京:机械工业出版社,20138 注塑成型工艺与模具设计(池成忠) 北京:化学工业出版社,2010苏州健雄职业技术学院毕业设计(论文)评价表(指导教师用)学生: 设计(论文)题目:方形水桶盖注塑模具设计成绩评定评价项目 评价要素 评价内涵 满分 得分 检查01 选题方向 和范围 符合本专业的培养目标,基本达到科学研究和实践能力培养和锻炼的目的。 602 难易度 满足专业教学计划中对素质、能力和知识结构的要求,有一定难度,工作量适当。 4选题质量03 理论意义和实际 应用价值选题符合本学科专业的发展,符合科技、经济和社会发展的需要,解决理论或实际工作中的问题,并能理论联系实际,具有一定的科技、应用的参考价值。504 查阅和应用文献 资料能力基本掌握检索中外文献资料的方法,对资料进行初步分析、综合、归纳等整理,并能适当应用。1305 综合运用知识能力能够综合应用所学知识,对课题所研究问题进行分析,研究目标明确,内容具体,且具有一定的深度。1106 研究方法 与手段 较熟练运用本专业的方法、手段和工具开展课题的分析、设计和实施工作。 707 实验技能和实践 能力 已基本掌握了专业技能和研究设计方法,实践能力较强。 9能力水平08 创新意识能够在前人工作的基础上,进行科学的分析与综合,提出问题,探索解决问题的方法、手段有一定的特色或新意,结论有新见解。709 内容与写作 较完整地反映实际完成的工作,概念清楚,内容基本正确,数据可靠,结果可信。 710 结构与水平 结构较严谨,语言通顺,立论正确,论据充分,分析较深入,结论基本正确。 1111 要求与规范 化程度符合本院的毕设工作的规范要求,论文中的术语、格式、图表、数据、公式、引用、标注及参考文献均符合规范。12设计(论文)质量12 成果与成效有一定的实用价值;有实物作品、实际运行的原型系统;初步得到应用或具有应用前景的成果。8综合意见 100指导教师签字: 时间:购买后包含有 CAD 图纸和说明书,咨询 Q 197216396摘 要本文是关于方形水桶盖的注塑模具设计,其设计难点在于侧向抽芯及斜顶的设计,本次设计主要使用 UG、CAD 软件,结合生产实践来设计盒盖的整体结构,通过塑件的形状来分析其分型面的设计,工艺设计,浇注系统的设计,侧向抽芯的设计,斜顶的设计,水路的设计。按照塑件尺寸选择合理的模架,并通过 UG 导出 2D 图及相关部件。选择了合适的注塑机。关键词:注塑模具;抽芯;斜顶;分型面设计;水路设计;模架选择购买后包含有 CAD 图纸和说明书,咨询 Q 197216396目 录前 言 .11 塑件分析 .22 成型分析 .32.1 分型面的确定 .32.2 注射成型方案的确定 .32.3 ABS 材料成型参数 .32.4 模具方案的确定 .43 模具结构设计与尺寸计算 .63.1 模仁结构设计 .63.2 滑块 .63.2.1 滑块抽芯距 .63.3 斜顶 .73.4 模具尺寸 .93.4.1 动定模板尺寸 .93.4.2 模脚尺寸 .93.5 冷却系统设计 .103.6 浇注系统 .113.6.1 主流道 .113.6.2 分流道 .113.6.3 浇口 .123.6.4 冷料穴 .123.7 排气方式 .134 注塑机的选择 .144.1 选定注射机 .14购买后包含有 CAD 图纸和说明书,咨询 Q 1972163964.2 开模行程 .14总 结 .15致 谢 .16参考文献 .18购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 1972163961前 言本次毕业设计的课题来源于生活,成型难度大,模具结构较为复杂,对毕业学生是一个很好的考验,他能加强对注塑模具两板模成型的理解。同时可以锻炼模具的设计与制造能力。本次设计以注射水桶盖为主线,结合了成型工艺设计,模具外形结构尺寸的设计到模具周边零部件的设计的加工方法。本次毕业设计,能够起到很好学以致用的作用,将平时学到总结的模具设计的方法、步骤,模具设计中使用的一些公式,灵活的运用到本次的设计中,将课堂上的基础课程融应用到这个模具中。本次模具设计主要使用CAD、UG 软件,将 UG 图灵活的导入到 CAD 中,然后设计更改模具尺寸。由于实际经验与理论设计技术优先,存在的错误希望老师予以提出批评指正。21 塑件分析材料采用 ABS,结构分析:产品顶部有三处破空,塑件一边有两个侧抽芯孔,另一边有一个内凹孔,需斜顶机构,分型面部分有曲线,因此分型面不是平面结构,外形为长方形尺寸(99.1*74*18,如图所示)ABS 属于无定型材料,成型收缩率 0.5%,该塑件脱模斜度周圈均匀为 3 ,塑件精度为 MT5 级,表面光洁,无毛刺、无缩痕,尺寸要求不高,浇口不留表面,属薄壁塑件,生产批量较大,成型工艺快,可以注塑成型。如图 1-1.图 1-1 塑件32 成型分析2.1 分型面的确定该塑件结构复杂,根据分型面选择的原则,分型面应选在产品截面积最大的位置。如图 2-1.图 2-1 分型面2.2 注射成型方案的确定2.3 ABS 材料成型参数 ABS 材料成型参数如表 2-1 所示。表 2-1 注塑工艺成型参数工艺参数 通用 ABS 耐热 ABS 阻燃 ABS料筒温度后部中部前部180200210230200210190200220240200220170190200220190200喷嘴温度模具温度注射压力MPa螺杆转速r min -11801905070709030601902006085851203060180190507060100205042.4 模具方案的确定 图 2-2 模具图模具采用大水口,一模一穴,推杆推出,复位杆复位,Z 字型拉料杆拉料,无垫板无推件板,型芯型腔采用沉坑嵌入式,如图 2-2.推出方式推杆推出 Z 字型拉料杆拉料:采用两个大推杆推塑件中部,四个小推杆推塑件四个角均匀分布在塑件的各个包紧力较大的地方,Z 字形拉料杆拉冷料穴冷料,方便塑料进入膜仁,如图 2-3.图 2-3 推杆复位杆复位。面针板上四个直径 15 的复位杆,弹簧复位。如图 2-4.5图 2-4 复位杆63 模具结构设计与尺寸计算3.1 模仁结构设计模仁采用清角方式嵌入在 AB 板中,清角直径 10,水路采用直径八毫米环绕型水路,四个螺钉均匀分布在四个角与 AB 板锁。如图 3-1.图 3-1 模仁3.2 滑块在该制品的侧面设计有移除破孔,影响了塑件的脱模,而且也无法与动模行程靠破,由于该制品外观表面要求不允许有结合线,因此必须在动模侧设计斜顶抽芯机构。滑块在导滑中,活动必须顺利丶平稳丶才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质量,模具寿命等。所以我这里选择镶嵌式 T 形槽,因为他稳定性较好。滑快放置在 B 板上,铲基固定 A 板上,开模后带动滑块拔离塑件。如图 3-2.3.2.1 滑块抽芯距将型芯从成型位置抽至不妨碍塑件脱模的位置,型芯或滑块所移动的距离称为抽芯距。一般来说,抽芯距等于侧孔深度加 2mm3mm 的安全距离,故抽芯距 S:S=1+2=3mm7图 3-2 滑块3.3 斜顶该塑件侧面有小型凹陷部位,为方便脱模,故采用斜顶装置,斜顶角度 5。由于斜顶的角度及模板大小的限制,因此固定方式采用工字型槽镶在面针板上,在可行空间内,行程= 扣位 +1.5mm 以上, 1.5+1=2.5mm,这里我取 3mm。如图 3-3.8图 3-3 斜顶93.4 模具尺寸3.4.1 动定模板尺寸定模板要开框装入整体嵌入式型腔件,加上嵌入式的型腔件还要开水路,嵌入式高度为 30mm,还有定模上需要流出最后的距离引出水路,而且还要有足够的强度,故定模板厚度取 70mm。动模板要开框装入整体嵌入式型腔件,加上嵌入式的型腔件还要开水路,嵌入式高度为 24.5mm,还有定模上需要流出最后的距离引出水路,而且还要有足够的强度,故动模板厚度取 50mm。3.4.2 模脚尺寸模脚高度=顶出行程 +推板厚度 +顶出固定板厚度+5mm=80mm经上述尺寸的计算,模架尺寸已经确定为 CI 大水口 25*25 模架,其外形尺寸:长*宽*高=250*250*251 外形如图所示如图 3-4.图 3-4 模架(1)10图 3-5 模架(2)3.5 冷却系统设计 ABS 属于中等粘稠度材料,其成型温度及模具温度分别为 200和 5080。所以,模具温度初步选定为 55,用常温水对模具进行冷却根据塑件形状,型芯型腔应采用环绕型运水冷却回路,并在冷却水槽周围设计密封圈,对水路的运水进行有效的密封。如图 3-6.图 3-6 水路在塑料注射成型过程中,注入模腔中熔体的温度一般在 200300 摄氏度之间,当制品从模具中取出时,温度一般为 60 摄氏度,释放热量都传给了模具,为了保证模具的正常工作,需要对模具进行冷却,主要是采用冷却水管进行冷却,冷却水管一般直径为118mm。冷却水管设计要点:1.)在允许的条件下,冷却水道据型芯型腔壁不宜太远,也不能太近,通常在 1220mm 之间。2.)应保证型芯型腔冷却平衡 3.)为防止漏水,水管连接处需加密封圈。4.)冷却水道不应通过接缝部位,防止漏水。因方形水桶盖注塑模具设计塑件较复杂,且高度偏高,故采用环绕式水路方式冷却。如图 3-7.图 3-7 水路3.6 浇注系统浇注系统一般分为主流道、分流道、浇口、冷料穴四部分组成。3.6.1 主流道在保证塑料制件成型良好的前提下,尽量缩短主流道长度,减少压力热量的损失,主流道大端常采用圆角过度,减少力的损耗。这里主流道上端尺寸为 2mm,斜度为 1。3.6.2 分流道分流道连接主流道和接口,起着分流和转向的作用。1.)排列紧凑,缩小模具板面尺寸;2.)流程尽量要短,锁模力力求平衡。常见的流道截面形状有圆形、梯形、U 型、六边形等。其中圆形流道效率最高,故这里采用圆形分流道,同时分流道较短,易使流道分流平衡。123.6.3 浇口因为塑件表面不能留下浇口痕迹,且塑件成型质量要求较高,故采用之中破空洞进胶。如图 3-8.图 3-8 流道3.6.4 冷料穴冷料穴位于主流道正对面的动模板上,其作用是去除料流前段的冷料,防止冷料进入型腔而影响塑件的质量。Junkai 模具的冷料穴在主流道的正下方,采用一个直径 3mm13的 Z 字型拉料杆拉料,模具开模时拉料杆将冷料拉出。3.7 排气方式本模具采用间隙排气。144 注塑机的选择4.1 选定注射机由 UG 建模分析得到材料密度为(1.05g/cm3)塑件体积为:1.84*104 mm3,塑件的质量为 19.32g。由此选用卧式注射成型机:XS-Z-30;该设备的技术规范见表 4-1.表 4-1 注塑机参数一次注射量 /cm3 30 开模行程/mm 160最大装模厚度/mm 180 最小模厚度/mm 60注射压力 /mpa 119 注射方式 柱塞式锁模力/kn 250 最大注射面积/cm3 90螺杆直径/mm 28 动定模固定板尺寸(mm*mm)250*2804.2 开模行程注射机开模行程应满足开模时塑件能顺利推出的需要,所以设计时所选择的注射机最大开模行程必须大于开模时塑件被推出距离 510mmSH1+H2+(510 )mm式中 S 为注射机的最大开模行程H1 塑件推出高度H2 塑件高度,包含浇注系统中与塑件相连的凝料的高度15总 结结束了毕业设计有种如释重负的感觉,自己的努力也有了结果,心里也有很多感悟,本毕业设计运用了大学三年所用到的知识,从一开始的选择论文方向到模具的零部件确定,都有自己的努力奋斗。从对塑件进行工艺分析,对材料进行分析,以确定分型面和浇口位置。选择模架。然后设计顶出机构,设计浇注系统,包括主流道,分流道,浇口位置设计。由于塑件存在突出破旁边破孔,故需要侧抽芯和斜顶机构,以便完成塑件脱模,最后设置冷却系统,完成整套模具设计。最后选择注塑机,开模的分析。本次设计主要运用了 UG、CAD 软件,这都不同程度的使我学到了更多的知识,使自己在设计中不断地进步。16致 谢完成了本次毕业论文也就意味着自己即将毕业,马上就要走向社会,开始另一段历练。在这之前,感谢各位老师及同学在我论文遇到困难和障碍时给予我的帮助,感谢老师对我进行了无私的指导和帮助,不厌其烦的帮助进行论文的修改和改进。感谢这篇论文涉及到的各位学者,本文引用了数位学者的研究文献,没有他们的研究成果的帮助,我将难以完成本次论文的写作。再次向帮助过指导过我的老师和同学表示最衷心的感谢。17附 录 18参考文献1 洪慎章,实用注塑模设计与制造(第 2 版). 北京:机械工业出版社,2016.2 付伟. 现代注塑模具设计实用技术手册. 北京:机械工业出版社,2013.3 王树勋, 朱亚林, 梅伶, 龙国梁. 注塑模具设计. 华南理工大学出版社,2005.4 张维和. 塑料成型工艺与模具设计. 北京:化学工业出版社,2014.5 王静. 注塑模具设计基础. 北京:电子工业出版社,2013.6 刘朝福注塑成型使用手册北京:化学工业出版社,20137 刘来英注塑成型工艺北京:机械工业出版社,20138 池成忠注塑成型工艺与模具设计北京:化学工业出版社,2010 2017 届学生毕业设计(论文)材料袋题 目: 方形水桶盖注塑模具设计学生姓名:学 号:院(系):专业班级:指导教师:职 称:材 料 目 录序号 名 称 数量 备注1 毕业设计(论文)选题审批表 12 毕业设计(论文)任务书 13 毕业设计(论文)开题报告 14 毕业设计(论文)指导教师评阅表 15 毕业设计(论文)评阅教师评阅表 16 毕业设计(论文)答辩记录 17 毕业设计(论文)答辩审查及成绩评定表 18 毕业设计(论文) (附所有电子资料) 1双面打印、装订(封面用牛皮纸)9 其它材料(如大学生论文检测报告单等)年 月 日毕业设计(论文)答辩记录毕业设计(论文)题目 方形水桶盖注塑模具设计指导教师 倪红海 职 称 讲师 工作单位 苏州健雄职业技术学院答辩日期、时间 2017 年 05 月 13 日答辩组成员(签字):答辩记录:记录人(签字):年 月 日答辩组组长(签字):年 月 日摘 要本文是关于方形水桶盖的注塑模具设计,其设计难点在于侧向抽芯及斜顶的设计,本次设计主要使用 UG、CAD 软件,结合生产实践来设计盒盖的整体结构,通过塑件的形状来分析其分型面的设计,工艺设计,浇注系统的设计,侧向抽芯的设计,斜顶的设计,水路的设计。按照塑件尺寸选择合理的模架,并通过 UG 导出 2D 图及相关部件。选择了合适的注塑机。关键词:注塑模具;抽芯;斜顶;分型面设计;水路设计;模架选择目 录前 言 .11 塑件分析 .22 成型分析 .32.1 分型面的确定 .32.2 注射成型方案的确定 .32.3 ABS 材料成型参数 .32.4 模具方案的确定 .43 模具结构设计与尺寸计算 .63.1 模仁结构设计 .63.2 滑块 .63.2.1 滑块抽芯距 .63.3 斜顶 .73.4 模具尺寸 .93.4.1 动定模板尺寸 .93.4.2 模脚尺寸 .93.5 冷却系统设计 .103.6 浇注系统 .113.6.1 主流道 .113.6.2 分流道 .113.6.3 浇口 .123.6.4 冷料穴 .123.7 排气方式 .134 注塑机的选择 .144.1 选定注射机 .144.2 开模行程 .14总 结 .15致 谢 .16参考文献 .180前 言本次毕业设计的课题来源于生活,成型难度大,模具结构较为复杂,对毕业学生是一个很好的考验,他能加强对注塑模具两板模成型的理解。同时可以锻炼模具的设计与制造能力。本次设计以注射水桶盖为主线,结合了成型工艺设计,模具外形结构尺寸的设计到模具周边零部件的设计的加工方法。本次毕业设计,能够起到很好学以致用的作用,将平时学到总结的模具设计的方法、步骤,模具设计中使用的一些公式,灵活的运用到本次的设计中,将课堂上的基础课程融应用到这个模具中。本次模具设计主要使用CAD、UG 软件,将 UG 图灵活的导入到 CAD 中,然后设计更改模具尺寸。由于实际经验与理论设计技术优先,存在的错误希望老师予以提出批评指正。11 塑件分析材料采用 ABS,结构分析:产品顶部有三处破空,塑件一边有两个侧抽芯孔,另一边有一个内凹孔,需斜顶机构,分型面部分有曲线,因此分型面不是平面结构,外形为长方形尺寸(99.1*74*18,如图所示)ABS 属于无定型材料,成型收缩率 0.5%,该塑件脱模斜度周圈均匀为 3 ,塑件精度为 MT5 级,表面光洁,无毛刺、无缩痕,尺寸要求不高,浇口不留表面,属薄壁塑件,生产批量较大,成型工艺快,可以注塑成型。如图 1-1.图 1-1 塑件22 成型分析2.1 分型面的确定该塑件结构复杂,根据分型面选择的原则,分型面应选在产品截面积最大的位置。如图 2-1.图 2-1 分型面2.2 注射成型方案的确定2.3 ABS 材料成型参数 ABS 材料成型参数如表 2-1 所示。表 2-1 注塑工艺成型参数工艺参数 通用 ABS 耐热 ABS 阻燃 ABS料筒温度后部中部前部180200210230200210190200220240200220170190200220190200喷嘴温度模具温度注射压力MPa螺杆转速r min -11801905070709030601902006085851203060180190507060100205032.4 模具方案的确定 图 2-2 模具图模具采用大水口,一模一穴,推杆推出,复位杆复位,Z 字型拉料杆拉料,无垫板无推件板,型芯型腔采用沉坑嵌入式,如图 2-2.推出方式推杆推出 Z 字型拉料杆拉料:采用两个大推杆推塑件中部,四个小推杆推塑件四个角均匀分布在塑件的各个包紧力较大的地方,Z 字形拉料杆拉冷料穴冷料,方便塑料进入膜仁,如图 2-3.图 2-3 推杆复位杆复位。面针板上四个直径 15 的复位杆,弹簧复位。如图 2-4.4图 2-4 复位杆53 模具结构设计与尺寸计算3.1 模仁结构设计模仁采用清角方式嵌入在 AB 板中,清角直径 10,水路采用直径八毫米环绕型水路,四个螺钉均匀分布在四个角与 AB 板锁。如图 3-1.图 3-1 模仁3.2 滑块在该制品的侧面设计有移除破孔,影响了塑件的脱模,而且也无法与动模行程靠破,由于该制品外观表面要求不允许有结合线,因此必须在动模侧设计斜顶抽芯机构。滑块在导滑中,活动必须顺利丶平稳丶才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质量,模具寿命等。所以我这里选择镶嵌式 T 形槽,因为他稳定性较好。滑快放置在 B 板上,铲基固定 A 板上,开模后带动滑块拔离塑件。如图 3-2.3.2.1 滑块抽芯距将型芯从成型位置抽至不妨碍塑件脱模的位置,型芯或滑块所移动的距离称为抽芯距。一般来说,抽芯距等于侧孔深度加 2mm3mm 的安全距离,故抽芯距 S:S=1+2=3mm6图 3-2 滑块3.3 斜顶该塑件侧面有小型凹陷部位,为方便脱模,故采用斜顶装置,斜顶角度 5。由于斜顶的角度及模板大小的限制,因此固定方式采用工字型槽镶在面针板上,在可行空间内,行程= 扣位 +1.5mm 以上, 1.5+1=2.5mm,这里我取 3mm。如图 3-3.7图 3-3 斜顶83.4 模具尺寸3.4.1 动定模板尺寸定模板要开框装入整体嵌入式型腔件,加上嵌入式的型腔件还要开水路,嵌入式高度为 30mm,还有定模上需要流出最后的距离引出水路,而且还要有足够的强度,故定模板厚度取 70mm。动模板要开框装入整体嵌入式型腔件,加上嵌入式的型腔件还要开水路,嵌入式高度为 24.5mm,还有定模上需要流出最后的距离引出水路,而且还要有足够的强度,故动模板厚度取 50mm。3.4.2 模脚尺寸模脚高度=顶出行程 +推板厚度 +顶出固定板厚度+5mm=80mm经上述尺寸的计算,模架尺寸已经确定为 CI 大水口 25*25 模架,其外形尺寸:长*宽*高=250*250*251 外形如图所示如图 3-4.图 3-4 模架(1)9图 3-5 模架(2)3.5 冷却系统设计 ABS 属于中等粘稠度材料,其成型温度及模具温度分别为 200和 5080。所以,模具温度初步选定为 55,用常温水对模具进行冷却根据塑件形状,型芯型腔应采用环绕型运水冷却回路,并在冷却水槽周围设计密封圈,对水路的运水进行有效的密封。如图 3-6.图 3-6 水路在塑料注射成型过程中,注入模腔中熔体的温度一般在 200300 摄氏度之间,当制品从模具中取出时,温度一般为 60 摄氏度,释放热量都传给了模具,为了保证模具的正常工作,需要对模具进行冷却,主要是采用冷却水管进行冷却,冷却水管一般直径为108mm。冷却水管设计要点:1.)在允许的条件下,冷却水道据型芯型腔壁不宜太远,也不能太近,通常在 1220mm 之间。2.)应保证型芯型腔冷却平衡 3.)为防止漏水,水管连接处需加密封圈。4.)冷却水道不应通过接缝部位,防止漏水。因方形水桶盖注塑模具设计塑件较复杂,且高度偏高,故采用环绕式水路方式冷却。如图 3-7.图 3-7 水路3.6 浇注系统浇注系统一般分为主流道、分流道、浇口、冷料穴四部分组成。3.6.1 主流道在保证塑料制件成型良好的前提下,尽量缩短主流道长度,减少压力热量的损失,主流道大端常采用圆角过度,减少力的损耗。这里主流道上端尺寸为 2mm,斜度为 1。3.6.2 分流道分流道连接主流道和接口,起着分流和转向的作用。1.)排列紧凑,缩小模具板面尺寸;2.)流程尽量要短,锁模力力求平衡。常见的流道截面形状有圆形、梯形、U 型、六边形等。其中圆形流道效率最高,故这里采用圆形分流道,同时分流道较短,易使流道分流平衡。113.6.3 浇口因为塑件表面不能留下浇口痕迹,且塑件成型质量要求较高,故采用之中破空洞进胶。如图 3-8.图 3-8 流道3.6.4 冷料穴冷料穴位于主流道正对面的动模板上,其作用是去除料流前段的冷料,防止冷料进入型腔而影响塑件的质量。Junkai 模具的冷料穴在主流道的正下方,采用一个直径 3mm12的 Z 字型拉料杆拉料,模具开模时拉料杆将冷料拉出。3.7 排气方式本模具采用间隙排气。134 注塑机的选择4.1 选定注射机由 UG 建模分析得到材料密度为(1.05g/cm3)塑件体积为:1.84*104 mm3,塑件的质量为 19.32g。由此选用卧式注射成型机:XS-Z-30;该设备的技术规范见表 4-1.表 4-1 注塑机参数一次注射量 /cm3 30 开模行程/mm 160最大装模厚度/mm 180 最小模厚度/mm 60注射压力 /mpa 119 注射方式 柱塞式锁模力/kn 250 最大注射面积/cm3 90螺杆直径/mm 28 动定模固定板尺寸(mm*mm)250*2804.2 开模行程注射机开模行程应满足开模时塑件能顺利推出的需要,所以设计时所选择的注射机最大开模行程必须大于开模时塑件被推出距离 510mmSH1+H2+(510 )mm式中 S 为注射机的最大开模行程H1 塑件推出高度H2 塑件高度,包含浇注系统中与塑件相连的凝料的高度14总 结结束了毕业设计有种如释重负的感觉,自己的努力也有了结果,心里也有很多感悟,本毕业设计运用了大学三年所用到的知识,从一开始的选择论文方向到模具的零部件确定,都有自己的努力奋斗。从对塑件进行工艺分析,对材料进行分析,以确定分型面和浇口位置。选择模架。然后设计顶出机构,设计浇注系统,包括主流道,分流道,浇口位置设计。由于塑件存在突出破旁边破孔,故需要侧抽芯和斜顶机构,以便完成塑件脱模,最后设置冷却系统,完成整套模具设计。最后选择注塑机,开模的分析。本次设计主要运用了 UG、CAD 软件,这都不同程度的使我学到了更多的知识,使自己在设计中不断地进步。15致 谢完成了本次毕业论文也就意味着自己即将毕业,马上就要走向社会,开始另一段历练。在这之前,感谢各位老师及同学在我论文遇到困难和障碍时给予我的帮助,感谢老师对我进行了无私的指导和帮助,不厌其烦的帮助进行论文的修改和改进。感谢这篇论文涉及到的各位学者,本文引用了数位学者的研究文献,没有他们的研究成果的帮助,我将难以完成本次论文的写作。再次向帮助过指导过我的老师和同学表示最衷心的感谢。16附 录 17参考文献1 洪慎章,实用注塑模设计与制造(第 2 版). 北京:机械工业出版社,2016.2 付伟. 现代注塑模具设计实用技术手册. 北京:机械工业出版社,2013.3 王树勋, 朱亚林, 梅伶, 龙国梁. 注塑模具设计. 华南理工大学出版社,2005.4 张维和. 塑料成型工艺与模具设计. 北京:化学工业出版社,2014.5 王静. 注塑模具设计基础. 北京:电子工业出版社,2013.6 刘朝福注塑成型使用手册北京:

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号