!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

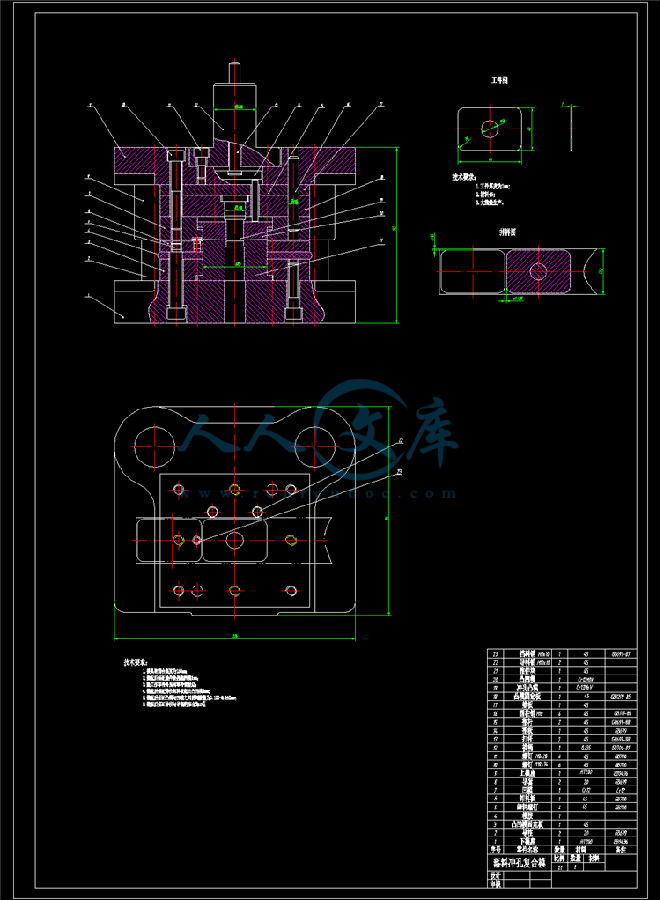

A1竖装配1.dwg

上模座.dwg

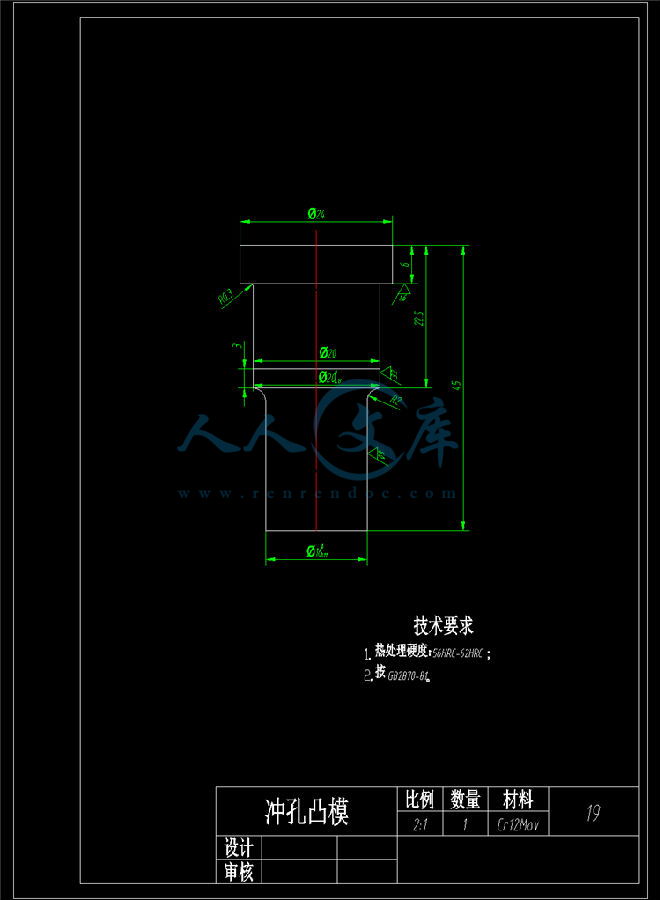

冲孔凸模.dwg

凸凹模.dwg

凸凹模固定板.dwg

凸模固定板.dwg

凹模.dwg

卸料板.dwg

垫板.dwg

工件图-落料冲孔复合模设计.dwg

推件块.dwg

推板.dwg

设计说明书.doc

落料冲孔复合模设计

摘 要

本文对我国模具的发展和应用进行简单的分析,根据毛坯的几何形状要求、材料和尺寸的分析得出凸模、凹模和凸凹模的结构,采用倒装式复合模冲压,有利于提高生产效率,降低成本、缩短制造周期,模具设计有一定的难度。工艺分析结束后,进行主要参数的设计,包括凸、凹模以及凸凹模刃口以及毛坯尺寸的计算,接着是主要零部件的设计和选取,然后选取冲压设备,最后进行压力机的校核,画零件图、装配图。

关键词:复合模;冲压;设计

Falls the material punch holes superposable die design

ABSTRACT

This paper discusses the development and application of mould, according to sim the condition of hat shapes, materials and geometry size analysis punch and die and mould structure, using reverse is a composite modulus, improve stamping production efficiency and reduce cost, shorten the cycle of manufacturing, mold design has the certain difficulty. After the analysis of the technology of design, main parameters, including convex, concave die and intensive blade, then is the main parts of the design and selection, then select stamping equipment, the press, of assembly drawing, painting , finally processing parts and assembling objects.

Keywords: Composite modulus;Ramming;Design

目 录

1 绪 论 1

2 冲裁件的结构工艺性分析 2

3 确定工艺方案及模具的结构形式 2

4 模具总体设计 3

4.1模具类型的选择 3

4.2定位方式的选择 3

4.3卸料、出件方式的选择 3

4.4导向方式的选择 3

5 排样设计 3

5.1材料利用率 3

5.2排样方法 5

5.3搭边值、条料宽度与导料板间距离的确定 6

5.3.1搭边值的确定 6

5.3.2条料宽度的确定 7

6 冲裁力相关的计算……………………………………………………………….9

6.1计算冲裁力的公式 9

6.2总冲裁力、推料力、卸料力、顶件力和总冲压力 9

6.3计算总冲裁力 9

6.4按卸料力公式计算卸料力 11

6.5按推料力公式计算推料力 11

6.6按顶件力公式算顶件力 11

6.7计算总冲压力 12

7 模具压力中心的确定与计算 12

8 冲裁间隙 13

9 凸模与凹模刃口尺寸的计算 14

9.1刃口尺寸计算的基本原则 14

9.2刃口尺寸的计算方法 15

9.3计算凸凹模刃口的尺寸 15

10 主要零部件的设计 19

10.1工作零件的结构设计 19

10.1.1冲孔凸模的设计 19

10.1.2凹模的设计 20

10.2卸料板的设计 21

10.3导料板的设计 22

10.4卸料橡胶的设计 22

10.5定位零件的设计 23

10.6模架及其它零件的设计 24

11 模具总装图 25

12 压力机的选择 26

总 结 27

致 谢..........................................................................................................................28

参考文献 29

附 录 30

附录A 30

附录B 30

川公网安备: 51019002004831号

川公网安备: 51019002004831号