资源目录

压缩包内文档预览:(预览前20页/共34页)

编号:6135265

类型:共享资源

大小:4.18MB

格式:ZIP

上传时间:2017-11-26

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

20

积分

- 关 键 词:

-

液压机

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

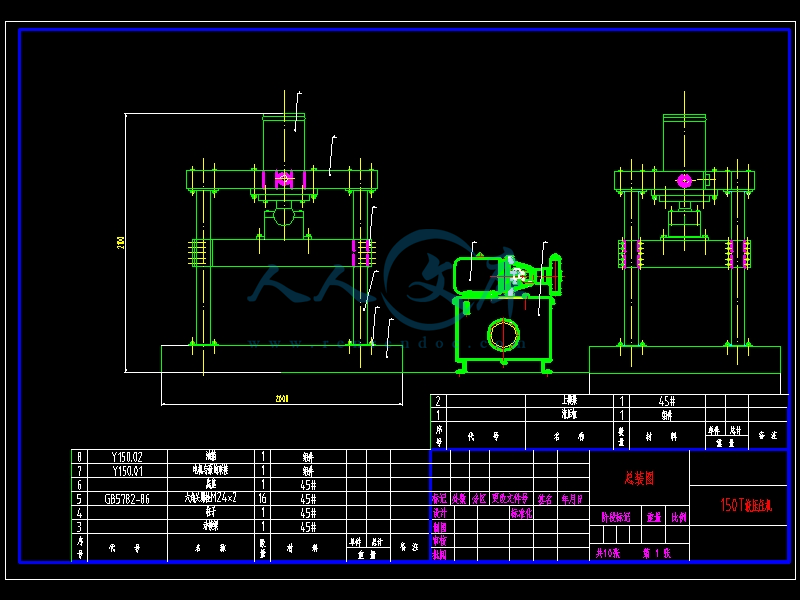

购买后包含有 CAD 图纸和说明书,咨询 Q 1972163961摘 要随着机械工业的迅速发展,大部分轴类、套类零件为了达到某种要求,都需要进行加工,而这可由液压机来高效完成。液压机因其本身的许多优点,在轴类、套类零件的加工工业中被广泛应用。为了简化机构,提高传递的精度和效率,液压机由液压泵直接驱动,液压传动系统利用液压缸推动滑块工件进行加工。液压机的设计包括整体布局的设计、液压系统的设计、管路的设计、液压缸的设计、工作台的设计、行程操纵机构的设计和电气设计。液压系统在过载时能自动保护,液压机由行程操纵机构和电器控制,滑块能够容易的实现直线运动,这种控制方法简单直接。关键词:液压机 ; 液压系统 ; 机械工业购买后包含有 CAD 图纸和说明书,咨询 Q 1972163962ABSTRACTWith quick development of mechanical industry due to many advantages of itself .In order to simplify mechanism and improve the transmission precision and efficiency, the hydraulic machine is drove directly by the hydraulic pump. The hydraulic actuating cylinder exerts pressure on the plate of different width and thickness during the whole traveling to make a folding machining so that the work-pieces ave specified arc. Design of hydraulic system include whole layout, hydraulic system, pipeline, worktable, mechanism of journey control and design of electric. In addition, this system protect automatically under overload. Hydraulic machine is controlled by electrical equipment controlling and itinerary mechanism controlling. It can realizing all beeline motions easily. The method of control is simple and direct.Keywords: machine ; hydraulic system ; mechanical industry购买后包含有 CAD 图纸和说明书,咨询 Q 1972163963目 录摘 要 .1ABSTRACT.2目 录 .3第一章 绪论 .51.1 液压传动与控制概述 .51.2 液压机的发展及工艺特点 .5液压机液压系统工况分析第二章 150T 液压机液压系统工况分析 .6第二章 150T 液压机液压系统工况分析 .72.1 液压系统 .72.2 工况分析 .72.3 负载图和速度图的绘制:.8图 2.2 第三章 液压机液压系统原理图设计 .8第三章 液压机液压系统原理图设计 .931 自动补油的保压回路设计 .932 释压回路设计: .933 液压机液压系统原理图拟定.10第四章 液压系统的计算和元件选型 .1241 确定液压缸主要参数: .1242 液压元件的选择.134.2.1 确定液压泵规格和驱动电机功率 .134.2.2 阀类元件及辅助元件的选择 .154.2.3 管道尺寸的确定 .16第五章 液压缸的结构设计 .205.1 液压缸主要尺寸的确定 .205.2 液压缸的结构设计 .22第六章 液压集成油路的设计 .24第七章 液压站结构设计 .2671 液压站的结构型式 .2672 液压泵的安装方式: .267.3 液压油箱的设计.267.3.1 液压油箱有效容积的确定 .267.3.2 液压油箱的外形尺寸设计 .277.3.3 液压油箱的结构设计 .277.4 液压站的结构设计.297.4.1 电动机与液压泵的联接方式 .29购买后包含有 CAD 图纸和说明书,咨询 Q 19721639647.4.2 液压泵结构设计的注意事项: .307.4.3 电动机的选择: .30参考文献 .32致 谢 .33购买后包含有 CAD 图纸和说明书,咨询 Q 1972163965购买后包含有 CAD 图纸和说明书,咨询 Q 1972163966购买后包含有 CAD 图纸和说明书,咨询 Q 1972163967购买后包含有 CAD 图纸和说明书,咨询 Q 1972163968购买后包含有 CAD 图纸和说明书,咨询 Q 1972163969购买后包含有 CAD 图纸和说明书,咨询 Q 19721639610第一章 绪论1.1 液压传动与控制概述液压传动与控制是以液体(油、高水基液压油、合成液体)作为介质来实现各种机械量的输出(力、位移或速度等)的。它与单纯的机械传动、电气传动和气压传动相比,具有传递功率大,结构小、响应快等特点,因而被广泛的应用于各种机械设备及精密的自动控制系统。液压传动技术是一门新的学科技术,它的发展历史虽然较短,但是发展的速度却非常之快。自从 1795 年制成了第一台压力机起,液压技术进入了工程领域;1906 年开始应用于国防战备武器。第二次世界大战期间,由于军事工业迫切需要反应快、精度高的自动控制系统,因而出现了液压伺服控制系统。从 60 年代起,由于原子能、空间技术、大型船舰及电子技术的发展,不断地对液压技术提出新的要求,从民用到国防,由一般的传动到精确度很高的控制系统,这种技术得到更加广泛的发展和应用。在国防工业中:海、陆、空各种战备武器均采用液压传动与控制。如飞机、坦克、舰艇、雷达、火炮、导弹及火箭等。在民用工业中:有机床工业、冶金工业、工程机械、农业方面,汽车工业、轻纺工业、船舶工业。另外,近几年又出现了太阳跟踪系统、海浪模拟装置、飞机驾驶模拟、船舶驾驶模拟器、地震再现、火箭助飞发射装置、宇航环境模拟、高层建筑防震系统及紧急刹车装置等,均采用了液压技术。总之,一切工程领域,凡是有机械设备的场合,均可采用液压技术。它的发展如此之快,应用如此之广,其原因就是液压技术有着优异的特点,归纳起来液压动力传动方式具有显著的优点:其单位重量的输出功率和单位尺寸输出功率大;液压传动装置体积小、结构紧凑、布局灵活,易实现无级调速,调速范围宽,便于与电气控制相配合实现自动化;易实现过载保护与保压,安全可靠;元件易于实现系列化、标准化、通用化;液压易与微机控制等新技术相结合,构成“机-电-液-光”一体化便于实现数字化。1.2 液压机的发展及工艺特点 液压机是制品成型生产中应用最广的设备之一,自 19 世纪问世以来发展很快,液压机在工作中的广泛适应性,使其在国民经济各部门获得了广泛的应用。由于液压机的液压系统和整机结构方面,已经比较成熟,目前国内外液压机的发展不仅体现在控制系统方面,也主要表现在高速化、高效化、低能耗;机电液一体化,以充分合理利用机械和电子的先进技术促进整个液压系统的完善;自动化、智能化,实现对系统的自动诊断和调整,具有故障预处理功能;液压元件集成化、标准化,以有效防止泄露和污染等四个方面。作为液压机两大组成部分的主机和液压系统,由于技术发展趋于成熟,国内外机购买后包含有 CAD 图纸和说明书,咨询 Q 19721639611型无较大差距,主要差别在于加工工艺和安装方面。良好的工艺使机器在过滤、冷却及防止冲击和振动方面,有较明显改善。在油路结构设计方面,国内外液压机都趋向于集成化、封闭式设计,插装阀、叠加阀和复合化元件及系统在液压系统中得到较广泛的应用。特别是集成块可以进行专业化的生产,其质量好、性能可靠而且设计的周期也比较短。近年来在集成块基础上发展起来的新型液压元件组成的回路也有其独特的优点,它不需要另外的连接件其结构更为紧凑,体积也相对更小,重量也更轻无需管件连接,从而消除了因油管、接头引起的泄漏、振动和噪声。逻辑插装阀具有体积小、重量轻、密封性能好、功率损失小、动作速度快、易于集成的特点,从 70 年代初期开始出现,至今已得到了很快的发展。我国从 1970 年开始对这种阀进行研究和生产,并已将其广泛的应用于冶金、锻压等设备上,显示了很大的优越性。液压机工艺用途广泛,适用于弯曲、翻边、拉伸、成型和冷挤压等冲压工艺,压力机是一种用静压来加工产品。适用于金属粉末制品的压制成型工艺和非金属材料,如塑料、玻璃钢、绝缘材料和磨料制品的压制成型工艺,也可适用于校正和压装等工艺。由于需要进行多种工艺,液压机具有如下的特点:(1) 工作台较大,滑块行程较长,以满足多种工艺的要求;(2) 有顶出装置,以便于顶出工件;(3) 液压机具有点动、手动和半自动等工作方式,操作方便;(4) 液压机具有保压、延时和自动回程的功能,并能进行定压成型和定程成型的操作,特别适合于金属粉末和非金属粉末的压制;(5) 液压机的工作压力、压制速度和行程范围可随意调节,灵活性大。液压机液压系统工况分析购买后包含有 CAD 图纸和说明书,咨询 Q 19721639612第二章 150t 液压机液压系统工况分析2.1 液压系统本机器(见图 2.1)适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本机器具有独立的动力机构和电气系统。采用按钮集中控制,可实现调整、手动及半自动三种操作方式。本机器的工作压力、压制速度、空载快速下行和减速的行程范围均可根据工艺需要进行调整,并能完成一般压制工艺。此工艺又分定压、定程两种工艺动作供选择。定压成型之工艺动作在压制后具有保压、延时、自动回程、延时自动退回等动作。 本机器主机呈长方形,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。图 2.12.2 工况分析本次设计在毕业实习调查的基础上,用类比的方法初步确定了立式安装的主液压缸活塞杆带动滑块及动横梁在立柱上滑动下行时,运动部件的质量为 500Kg。1工作负载 工件的压制抗力即为工作负载: 361509.81470tFN2. 摩擦负载 静摩擦阻力: .2.fs动摩擦阻力: 0984fd N3. 惯性负载 .()7nvFmt6.51.210b自重: 49Gg4. 液压缸在各工作阶段的负载值:购买后包含有 CAD 图纸和说明书,咨询 Q 19721639613其中: 液压缸的机械效率,一般取 =0.9-0.97。0.9mm m工况 负载组成 推力 F/ m启 动 80bfsFGN897.N加 速 34fdm26.快 进 759bf 43工 进 10fdtFGN17.N快 退 3fdbF5982.3 负载图和速度图的绘制:负载图按上面的数值绘制,速度图按给定条件绘制,如图 2.2:图 2.2购买后包含有 CAD 图纸和说明书,咨询 Q 19721639614第三章 液压机液压系统原理图设计31 自动补油的保压回路设计考虑到设计要求,保压时间要达到 5s,压力稳定性好。若采用液压单向阀回路保压时间长,压力稳定性高,设计中利用换向阀中位机能保压,设计了自动补油回路,且保压时间由电气元件时间继电器控制,在 0-20min 内可调整。此回路完全适合于保压性能较高的高压系统,如液压机等。自动补油的保压回路系统图的工作原理:按下起动按纽,电磁铁 1YA 通电,换向阀 6 接入回路时,液压缸上腔成为压力腔,在压力到达预定上限值时压力继电器 11 发出信号,使换向阀切换成中位;这时液压泵卸荷,液压缸由换向阀 M 型中位机能保压。当液压缸上腔压力下降到预定下限值时,压力继电器又发出信号,使换向阀右位接人回路,这时液压泵给液压缸上腔补油,使其压力回升。回程时电磁阀 2YA 通电,换向阀左位接人回路,活塞快速向上退回。32 释压回路设计:释压回路的功用在于使高压大容量液压缸中储存的能量缓缓的释放,以免她突然释放时产生很大的液压冲击。一般液压缸直径大于 25mm、压力高于 7Mpa 时,其油腔在排油前就先须释压。根据设计很实际的生产需要,选择用节流阀的释压回路。其工作原理:按下起动按钮,换向阀 6 的右位接通,液压泵输出的油经过换向阀 6 的右位流到液压缸的上腔。同时液压油的压力影响压力继电器。当压力达到一定压力时,压力继电器发出信号,使换向阀 5 回到中位,电磁换向阀 10 接通。液压缸上腔的高压油在换向阀 5 处于中位购买后包含有 CAD 图纸和说明书,咨询 Q 19721639615(液压泵卸荷)时通过节流阀 9、换向阀 10 回到油箱,释压快慢由节流阀调节。当此腔压力降至压力继电器的调定压力时,换向阀 6 切换至左位,液控单向阀 7 打开,使液压缸上腔的油通过该阀排到液压缸顶部的副油箱 13 中去。使用这种释压回路无法在释压前保压,释压前有保压要求时的换向阀也可用 M 型,并且配有其它的元件。机器在工作的时候,如果出现机器被以外的杂物或工件卡死,这是泵工作的时候,输出的压力油随着工作的时间而增大,而无法使液压油到达液压缸中,为了保护液压泵及液压元件的安全,在泵出油处加一个直动式溢流阀 1,起安全阀的作用,当泵的压力达到溢流阀的导通压力时,溢流阀打开,液压油流回油箱。起到保护作用。在液压系统中,一般都用溢流阀接在液压泵附近,同时也可以增加液压系统的稳定性。使零件的加工精度增高。33 液压机液压系统原理图拟定上液压缸工作循环 (1) 快速下行。按下起动按钮,电磁铁 1YA 通电,这时的油路为:液压缸上腔的供油的油路变量泵 1换向阀 6 右位节流阀 8压力继电器 11液压缸 15 液压缸下腔的回油路液压缸下腔 15液控单向阀 7换向阀 6 右位电磁阀 5背压阀 4油箱油路分析:变量泵 1 的液压油经过换向阀 6 的右位,液压油分两条油路:一条油路通过节流阀 7 流经继电器 11,另一条路直接流向液压缸的上腔和压力表。使液压缸的上腔加压。液压缸 15 下腔通过液控单向阀 7 经过换向阀 6 的右位流经背压阀,再流到油箱。因为这是背压阀产生的背压使接副油箱旁边的液控单向阀 7 打开,使副油箱 13 的液压油经过副油箱旁边的液控单向阀 14 给液压缸 15 上腔补油。使液压缸快速下行,另外背压阀接在系统回油路上,造成一定的回油阻力,以改善执行元件的运动平稳性。(2) 保压时的油路情况:油路分析:当上腔快速下降到一定的时候,压力继电器 11 发出信号,使换向阀 6的电磁铁 1YA 断电,换向阀回到中位,利用变量泵的柱塞孔从吸油状态过渡到排油状态,其容积的变化是由大变小,而在由增大到缩小的变化过程中,必有容积变化率为零的一瞬间,这就是柱塞孔运动到自身的中心线与死点所在的面重合的这一瞬间,这时柱塞孔的进出油口在配油盘上所在的位置,称为死点位置。柱塞在这个位置时,既不吸油,也不排油,而是由吸转为排的过渡状态。液压系统保压。而液压泵 1 在中位时,直接通过背压阀直接回到油箱。(3) 回程时的油路情况:液压缸下腔的供油的油路:变量泵 1换向阀 6 左位液控单向阀 7液压油箱 15 的下腔液压缸上腔的回油油路:购买后包含有 CAD 图纸和说明书,咨询 Q 19721639616液压腔的上腔液控单向阀 14副油箱 13液压腔的上腔节流阀 8换向阀 6 左位电磁阀 5背压阀 4油箱油路分析: 当保压到一定时候,时间继电器发出信号,使换向阀 6 的电磁铁 2YA通电,换向阀接到左位,变量泵 1 的液压油通过换向阀旁边的液控单向阀流到液压缸的下腔,而同时液压缸上腔的液压油通过节流阀 9(电磁铁 6YA 接通) ,上腔油通过换向阀 10 接到油箱,实现释压,另外一部分油通过主油路的节流阀流到换向阀 6,再通过电磁阀 19,背压阀 11 流回油箱。实现释压。下液压缸的工作循环:向上顶出时,电磁铁 4YA 通电,5YA 失电。进油路:液压泵换向阀 19 左位单向节流阀 18下液压缸下腔回油路:下液压缸上腔换向阀 19 左位油箱当活塞碰到上缸盖时,便停留在这个位置上。向下退回是在 4YA 失电,3YA 通电时产生的,进油路:液压泵换向阀 19 右位单向节流阀 17下液压缸上腔回油路:下液压缸下腔换向阀 19 右位油箱原位停止是在电磁铁 3YA,4YA 都断电,换向阀 19 处于中位时得到的。购买后包含有 CAD 图纸和说明书,咨询 Q 19721639617第四章 液压系统的计算和元件选型41 确定液压缸主要参数:按液压机床类型初选液压缸的工作压力为 25Mpa,根据快进和快退速度要求,采用单杆活塞液压缸。快进时采用差动连接,并通过充液补油法来实现,这种情况下液压缸无杆腔工作面积 应为有杆腔工作面积 的 6 倍,即活塞杆直径 与缸筒直径 满1A2AdD足 的关系。56dD快进时,液压缸回油路上必须具有背压 ,防止上压板由于自重而自动下滑,根据2p液压系统设计简明手册表 2-2 中,可取 =1Mpa,快进时,液压缸是做差动连接,但由于油管中有压降 存在,有杆腔的压力必须大于无杆腔,估计时可取 ,快p 1pMPa退时,回油腔是有背压的,这时 亦按 2Mpa 来估算。21) 计算液压缸的面积可根据下列图形来计算1122()6mAFAPP 液压缸工作腔的压力 Pa 液压缸回油腔的压力 Pa 2故:3221261()5019.80.)()6mFAmP购买后包含有 CAD 图纸和说明书,咨询 Q 197216396181(4)0.294ADm5.656d当按 GB2348-80 将这些直径圆整成进标准值时得: ,320D80dm由此求得液压缸面积的实际有效面积为: 22210.3.84DA2222()(.)0.144dm2) 液压缸实际所需流量计算 工作快速空程时所需流量 1cvAVQ液压缸的容积效率,取cv0.96cv31.8.15()minL 工作缸压制时所需流量 3120.8.1065.187()in9cvAVQ 工作缸回程时所需流量 3230.184.607.65()min9cv L42 液压元件的选择4.2.1 确定液压泵规格和驱动电机功率 由前面工况分析,由最大压制力和液压主机类型,初定上液压泵的工作压力取为,考虑到进出油路上阀和管道的压力损失为 (含回油路上的压力损失折25MPa 1MPa算到进油腔) ,则液压泵的最高工作压力为购买后包含有 CAD 图纸和说明书,咨询 Q 1972163961961(251)02pPMPa上述计算所得的 是系统的静态压力,考虑到系统在各种工况的过渡阶段出p现的动态压力往往超过静态压力,另外考虑到一定压力贮备量,并确保泵的寿命,其正常工作压力为泵的额定压力的 80%左右因此选泵的额定压力 应满足:n/0.826/.31.5npPpa液压泵的最大流量应为: max()pLqK式中 液压泵的最大流量pq同时动作的各执行所需流量之和的最大值,如果这时的溢流阀正进行工max()作,尚须加溢流阀的最小溢流量 。23in系统泄漏系数,一般取 ,现取 。LK1.L1.Lmax()(70.652)80465minpLqq1选择液压泵的规格由于液压系统的工作压力高,负载压力大,功率大。大流量。所以选轴向柱塞变量泵。柱塞变量泵适用于负载大、功率大的机械设备(如龙门刨床、拉床、液压机) ,柱塞式变量泵有以下的特点:1) 工作压力高。因为柱塞与缸孔加工容易,尺寸精度及表面质量可以达到很高的要求,油液泄漏小,容积效率高,能达到的工作压力,一般是( ) ,204510Pa最高可以达到 。501Pa2) 流量范围较大。因为只要适当加大柱塞直径或增加柱塞数目,流量变增大。3) 改变柱塞的行程就能改变流量,容易制成各种变量型。4) 柱塞油泵主要零件均受压,使材料强度得到充分利用,寿命长,单位功率重量小。但柱塞式变量泵的结构复杂。材料及加工精度要求高,加工量大,价格昂贵。根据以上算得的 和 在查阅相关手册机械设计手册成大先 P20-195 得:现pqP选用 ,排量 63ml/r,额定压力 32Mpa,额定转速 1500r/min,驱动功率631YCB59.2KN,容积效率 ,重量 71kg,容积效率达 92%。92%2与液压泵匹配的电动机的选定由前面得知,本液压系统最大功率出现在工作缸压制阶段,这时液压泵的供油压力值为 26Mpa,流量为已选定泵的流量值。 液压泵的总效率。柱塞泵为p,取 0.82。 0.8.5p选用 1000r/min 的电动机,则驱动电机功率为3(18.50)18.37(6.2)(0)ppPqNKW购买后包含有 CAD 图纸和说明书,咨询 Q 19721639620选择电动机 ,其额定功率为 18.5KW。1804YM4.2.2 阀类元件及辅助元件的选择1. 对液压阀的基本要求:(1). 动作灵敏,使用可靠,工作时冲击和振动小。油液流过时压力损失小。(2). 密封性能好。结构紧凑,安装、调整、使用、维护方便,通用性大2. 根据液压系统的工作压力和通过各个阀类元件及辅助元件型号和规格主要依据是根据该阀在系统工作的最大工作压力和通过该阀的实际流量,其他还需考虑阀的动作方式,安装固定方式,压力损失数值,工作性能参数和工作寿命等条件来选择标准阀类的规格见表 4-1: 表 4-1序号 元件名称估计通过流量 ()minL型号 规格1 斜盘式柱塞泵156.8 63SCY141B 32Mpa,驱动功率59.2KN2 WU 网式滤油器160 WU-160*180 40 通径,压力损失0.01MPa3 直动式溢流阀120 DBT1/315G24 10 通径,32Mpa,板式联接4 背压阀 80 YF3-10B 10 通径,21Mpa,板式联接5 二位二通手动电磁阀80 22EF3-E10B6 三位四通电磁阀100 34DO-B10H-T 10 通径,压力 31.5MPa7 液控单向阀 80 YAF3-E610B 32 通径,32MPa8 节流阀 80 QFF3-E10B 10 通径,16MPa9 节流阀 80 QFF3-E10B 10 通径,16MPa10 二位二通电磁阀30 22EF3B-E10B 6 通径,压力 20 MPa11 压力继电器 DP1-63B 8 通径,10.5-35 MPa12 压力表开关 KFL830E 32Mpa,6 测点购买后包含有 CAD 图纸和说明书,咨询 Q 1972163962113 油箱14 液控单向阀 YAF3-E610B 32 通径,32MPa15 上液压缸16 下液压缸17 单向节流阀 48 ALF3E10B 10 通径,16MPa18 单向单向阀 48 ALF3E10B 10 通径,16MPa19 三位四通电磁换向阀 25 34DO-B10H-T20 减压阀 40 JF3-10B4.2.3 管道尺寸的确定油管系统中使用的油管种类很多,有钢管、铜管、尼龙管、塑料管、橡胶管等,必须按照安装位置、工作环境和工作压力来正确选用。本设计中油管采用钢管,因为本设计中所须的压力是高压,P=31.25MPa , 钢管能承受高压,价格低(6.3)PMa廉,耐油,抗腐蚀,刚性好,但装配是不能任意弯曲,常在装拆方便处用作压力管道一中、高压用无缝管,低压用焊接管。本设计在弯曲的地方可以用管接头来实现弯曲。尼龙管用在低压系统;塑料管一般用在回油管用。胶管用做联接两个相对运动部件之间的管道。胶管分高、低压两种。高压胶管是钢丝编织体为骨架或钢丝缠绕体为骨架的胶管,可用于压力较高的油路中。低压胶管是麻丝或棉丝编织体为骨架的胶管,多用于压力较低的油路中。由于胶管制造比较困难,成本很高,因此非必要时一般不用。1. 管接头的选用:管接头是油管与油管、油管与液压件之间的可拆式联接件,它必须具有装拆方便、连接牢固、密封可靠、外形尺寸小、通流能力大、压降小、工艺性好等各种条件。管接头的种类很多,液压系统中油管与管接头的常见联接方式有:焊接式管接头、卡套式管接头、扩口式管接头、扣压式管接头、固定铰接管接头。管路旋入端用的连接螺纹采用国际标准米制锥螺纹(ZM)和普通细牙螺纹(M) 。锥螺纹依靠自身的锥体旋紧和采用聚四氟乙烯等进行密封,广泛用于中、低压液压系统;细牙螺纹密封性好,常用于高压系统,但要求采用组合垫圈或 O 形圈进行端面密封,有时也采用紫铜垫圈。购买后包含有 CAD 图纸和说明书,咨询 Q 19721639622液压系统中的泄漏问题大部分都出现在它管系中的接头上,为此对管材的选用,接头形式的确定(包括接头设计、垫圈、密封、箍套、防漏涂料的选用等) ,管系的设计(包括弯管设计、管道支承点和支承形式的选取等)以及管道的安装(包括正确的运输、储存、清洗、组装等)都要考虑清楚,以免影响整个液压系统的使用质量。国外对管子的材质、接头形式和连接方法上的研究工作从不间断,最近出现一种用特殊的镍钛合金制造的管接头,它能使低温下受力后发生的变形在升温时消除即把管接头放入液氮中用芯棒扩大其内径,然后取出来迅速套装在管端上,便可使它在常温下得到牢固、紧密的结合。这种“热缩”式的连接已经在航空和其它一些加工行业中得到了应用,它能保证在 4055Mpa 的工作压力下不出现泄漏。本设计根据需要,选择卡套式管接头。要求采用冷拔无缝钢管。2. 管道内径计算:(1)4Qdmv式中 Q通过管道内的流量 3sv管内允许流速 ,见表:允许流速推荐值油液流经的管道 推荐流速 m/s液压泵吸油管 0.51:液压系统压油管道 36,压力高,管道短粘度小取大值液压系统回油管道 1.52.6(1). 液压泵压油管道的内径: 取 v=4m/s4Qdmv345016.6.4dv根据机械设计手册成大先 P20-641 查得:取 d=20mm,钢管的外径 D=28mm; 管接头联接螺纹 M272。(2). 液压泵回油管道的内径:取 v=2.4m/s购买后包含有 CAD 图纸和说明书,咨询 Q 197216396234dmv3470.65124.Qdv根据机械设计手册成大先 P20-641 查得:取 d=25mm,钢管的外径 D=34mm; 管接头联接螺纹 M332。3. 管道壁厚 的计算2pdm式中: p管道内最高工作压力 Pa d管道内径 m管道材料的许用应力 Pa,bn管道材料的抗拉强度 Pabn安全系数,对钢管来说, 时,取 n=8; 时,7pMPa17.5pMPa取 n=6; 时,取 n=4。17.5pPa根据上述的参数可以得到:我们选钢管的材料为 45#钢,由此可得材料的抗拉强度 =600MPa; b60a15P4(1). 液压泵压油管道的壁厚6331.25012.pdmmMPa(2). 液压泵回油管道的壁厚所以所选管道适用。6331.25012.6pdmPa4. 液压系统的验算上面已经计算出该液压系统中进,回油管的内径分别为 32mm,42mm。但是由于系统的具体管路布置和长度尚未确定,所以压力损失无法验算。4.2.4 系统温升的验算在整个工作循环中,工进阶段所占的时间最长,且发热量最大。为了简化计算,主要考虑工进时的发热量。一般情况下,工进时做功的功率损失大引起发热量较大,购买后包含有 CAD 图纸和说明书,咨询 Q 19721639624所以只考虑工进时的发热量,然后取其值进行分析。当 V=10mm/s 时,即 v=600mm/min22 30.3.6/min4810/in4qDv即 in/8L此时泵的效率为 0.9,泵的出口压力为 26MP,则有620.9PKW:入 KWFv31061470输 出即 .输 出此时的功率损失为: 2314.78.3P:入假定系统的散热状况一般,取 ,CcmKW2/102油箱的散热面积 A 为332220.650.6519.8AVm系统的温升为 38.729Pt CK根据机械设计手册成大先 P20-767:油箱中温度一般推荐 30-50 C所以验算表明系统的温升在许可范围内。购买后包含有 CAD 图纸和说明书,咨询 Q 19721639625第五章 液压缸的结构设计5.1 液压缸主要尺寸的确定1) 液压缸壁厚和外经的计算液压缸的壁厚由液压缸的强度条件来计算。液压缸的壁厚一般指缸筒结构中最薄处的厚度。从材料力学可知,承受内压力的圆筒,其内应力分布规律应壁厚的不同而各异。一般计算时可分为薄壁圆筒和厚壁圆筒。液压缸的内径 D 与其壁厚 的比值 的圆筒称为薄壁圆筒。工程机械的液10/D压缸,一般用无缝钢管材料,大多属于薄壁圆筒结构,其壁厚按薄壁圆筒公式计算 2py设 计 计 算 过 程式中 液压缸壁厚(m);D液压缸内径(m);试验压力,一般取最大工作压力的(1.251.5)倍 ;yp aMP缸筒材料的许用应力。无缝钢管: 。10= =22.9y18.325aMP则 在中低压液压系统中,按上式计算所得液(.1)0.32.35pDmm入压缸的壁厚往往很小,使缸体的刚度往往很不够,如在切削过程中的变形、安装变形等引起液压缸工作过程卡死或漏油。因此一般不作计算,按经验选取,必要时按上式进行校核。液压缸壁厚算出后,即可求出缸体的外经 为1DmD39052301 2) 液压缸工作行程的确定液压缸工作行程长度,可根据执行机构实际工作的最大行程来确定,并参阅P 12表 2-6 中的系列尺寸来选取标准值。液压缸工作行程选 50l缸盖厚度的确定购买后包含有 CAD 图纸和说明书,咨询 Q 19721639626一般液压缸多为平底缸盖,其有效厚度 t 按强度要求可用下面两式进行近似计算。无孔时 ypDt243.0有孔时 022.dty式中 t缸盖有效厚度(m);缸盖止口内径(m);2D缸盖孔的直径(m)。0d液压缸:无孔时 32.9.41063t m取 t=65mm有孔时 32.9100.43.104.67t m取 t=50mm3)最小导向长度的确定当活塞杆全部外伸时,从活塞支承面中点到缸盖滑动支承面中点的距离 H 称为最小导向长度(如下图 2 所示) 。如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。对一般的液压缸,最小导向长度 H 应满足以下要求:设 计 计 算 过 程20DLH式中 L液压缸的最大行程;D液压缸的内径。活塞的宽度 B 一般取 B=(0.610)D;缸盖滑动支承面的长度 ,根据液压缸内径 D1l而定;当 D80mm 时,取 。d购买后包含有 CAD 图纸和说明书,咨询 Q 19721639627为保证最小导向长度 H,若过分增大 和 B 都是不适宜的,必要时可在缸盖与活塞1l之间增加一隔套 K 来增加 H 的值。隔套的长度 C 由需要的最小导向长度 H 决定,即BlC12滑台液压缸:最小导向长度: 5032185m取 H=200mm活塞宽度:B=0.6D=192mm缸盖滑动支承面长度: 10.68ldm隔套长度: 所以无隔套。1249680Cm液压缸缸体内部长度应等于活塞的行程与活塞的宽度之和。缸体外形长度还要考虑到两端端盖的厚度。一般液压缸缸体长度不应大于内径的 2030 倍。液压缸:缸体内部长度 19250692LBl当液压缸支承长度 LB (10-15)d 时,需考虑活塞杆弯度稳定性并进行计算。本设计不需进行稳定性验算。5.2 液压缸的结构设计液压缸主要尺寸确定以后,就进行各部分的结构设计。主要包括:缸体与缸盖的连接结构、活塞与活塞杆的连接结构、活塞杆导向部分结构、密封装置、排气装置及液压缸的安装连接结构等。由于工作条件不同,结构形式也各不相同。设计时根据具体情况进行选择。设 计 计 算 过 程1) 缸体与缸盖的连接形式缸体与缸盖的连接形式与工作压力、缸体材料以及工作条件有关。本次设计中采用外半环连接,如下图 5.1 所示:购买后包含有 CAD 图纸和说明书,咨询 Q 19721639628图 5.1缸体与缸盖外半环连接方式优点:(1)结构较简单(2)加工装配方便缺点:(1)外型尺寸大(2)缸筒开槽,削弱了强度,需增加缸筒壁厚 2)活塞杆与活塞的连接结构参阅P 15表 2-8,采用组合式结构中的螺纹连接。如下图 2 所示:图 5.2活塞杆与活塞螺纹连接方式特点:结构简单,在振动的工作条件下容易松动,必须用锁紧装置。应用较多,如组合机床与工程机械上的液压缸。2) 活塞杆导向部分的结构(1)活塞杆导向部分的结构,包括活塞杆与端盖、导向套的结构,以及密封、防尘和锁紧装置等。导向套的结构可以做成端盖整体式直接导向,也可做成与端盖分开的导向套结构。后者导向套磨损后便于更换,所以应用较普遍。导向套的位置可安装在密封圈的内侧,也可以装在外侧。机床和工程机械中一般采用装在内侧的结构,有利于导向套的润滑;而油压机常采用装在外侧的结构,在高压下工作时,使密封圈有足够的油压将唇边张开,以提高密封性能。参阅P 16表 2-9,在本次设计中,采用导向套导向的结构形式,其特点为:导向套与活塞杆接触支承导向,磨损后便于更换,导向套也可用耐磨材料。盖与杆的密封常采用 Y 形、V 形密封装置。密封可靠适用于中高压液压缸。防尘方式常用 J 形或三角形防尘装置活塞及活塞杆处密封圈的选用活塞及活塞杆处的密封圈的选用,应根据密封的部位、使用的压力、温度、运动速度的范围不同而选择不同类型的密封圈。购买后包含有 CAD 图纸和说明书,咨询 Q 19721639629参阅P 17表 2-10,在本次设计中采用 O 形密封圈。购买后包含有 CAD 图纸和说明书,咨询 Q 19721639630第六章 液压集成油路的设计通常使用的液压元件有板式和管式两种结构。管式元件通过油管来实现相互之间的连接,液压元件的数量越多,连接的管件越多,结构越复杂,系统压力损失越大,占用空间也越大,维修、保养和拆装越困难。因此,管式元件一般用于结构简单的系统。板式元件固定在板件上,分为液压油路板连接、集成块连接和叠加阀连接。把一个液压回路中各元件合理地布置在一块液压油路板上,这与管式连接比较,除了进出液压油液通过管道外,各液压元件用螺钉规则地固定在一块液压阀板上,元件之间由液压油路板上的孔道勾通。板式元件的液压系统安装 、调试和维修方便,压力损失小,外形美观。但是, 目 录 绪论11.1 液压传动与控制概述11.2 液压机的发展及工艺特点22.1 工况分析32.2负载图和速度图的绘制:431 自动补油的保压回路设计532 释压回路设计533液压机液压系统原理图拟定641 确定液压缸主要参数842液压元件的选择95.1 液压缸主要尺寸的确定165.2 液压缸的结构设计1871 液压站的结构型式2272 液压泵的安装方式227.3液压油箱的设计227.4液压站的结构设计25一 绪论1.1 液压传动与控制概述液压传动与控制是以液体(油、高水基液压油、合成液体)作为介质来实现各种机械量的输出(力、位移或速度等)的。它与单纯的机械传动、电气传动和气压传动相比,具有传递功率大,结构小、响应快等特点,因而被广泛的应用于各种机械设备及精密的自动控制系统。液压传动技术是一门新的学科技术,它的发展历史虽然较短,但是发展的速度却非常之快。自从1795年制成了第一台压力机起,液压技术进入了工程领域;1906年开始应用于国防战备武器。第二次世界大战期间,由于军事工业迫切需要反应快、精度高的自动控制系统,因而出现了液压伺服控制系统。从60年代起,由于原子能、空间技术、大型船舰及电子技术的发展,不断地对液压技术提出新的要求,从民用到国防,由一般的传动到精确度很高的控制系统,这种技术得到更加广泛的发展和应用。111 绪论机械手,英文名 mechanical hand,是指模仿人手和臂的某些动作和功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。工业机械手即在工业生产中所使用的机械手,是一种可编程序的自动机械手。它是在五十年代末出现,近年来迅速发展起来的重要的自动化装置,是实现冬夜自动化的重要手段。目前,在各个生产领域,为了提高生产效率和产品质量,实现安全生产,都采用了各种不同形式,不同功能的机械手。由于机械手的出现,在许多生产工艺中都代替了人工,使工业自动化有了较大的发展,这不仅大大的提高了劳动生产率,改善了劳动条件,减轻了工人劳动强度,而且使成批生产有了质量技术的保证,就因为如此,机械手的设计开发成了目前工业技术的重要课题。1.1 研究背景及发展现状机械手在工业生产中广泛的应用于机加工,锻压,铸造,冲压,焊接,装配,喷漆,热处理等各个行业,特别是在笨重,高温有毒,放射性,多粉尘等恶劣危险的劳动环境中,机械手由于有显著的优点而备受重视。以下是机械手在工业中的几种典型应用:1.在实现单机自动化方面1) 各类半自动车床,有自动加紧、进刀,切削、退刀和松开的功能,但仍需人工上下料。装上机械手,可实现全自动生产,一人看管多台机床。目前,机械手在这方面应用最多,如上海柴油机厂的曲拐自动车床和座圈自动车床机械手,大连第二机床厂的自动循环机械手,沈阳仿形车床机械手,沈阳第三机床厂的 Y38 滚齿机械手,青海第二机床厂的滚铣花键机床机械手等。由于这方面使用已有成熟的经验,国内一些机床厂已在这类机床产品出厂时旧附上机械手,或为用户自行安装机械手提供条件。2)注塑机有加料、合模、成型、分模等自动工作循环,装上机械手自动装卸工件,可实现全自动生产。3)冲床有自动上下料冲压循环,装上机械手上下料,可实现冲压生产自动化。目前机械手在冲床上应用有两个方面:一是 160t 以上的冲床用机械手的较多。如沈阳低压开关厂 200t 冲床磁力起动机壳体下料机械手;一是用于多工位冲床用作冲压件工位间步进。如上海第二汽车配件厂的灯壳冲压生产线机械手等。2.在铸、锻、焊等如处理方面在锻造方面,机械手一般用作加热炉,锻压加床或冲床的上下料和工件的传送,其中包括多工位冲床的中间传送。如天津第二锻造厂研究了 JS01 通用机械手用于精锻机上下料。在铸造方面,机械手应用较多的是在熔模铸造中,也用于浇铸,造型,制芯及清理工作。美国 Dochlcn-jarvis 工厂是使用工业机械手最多的,约 12 万台,主要用于从压型中取出铸件,然后用喷气法清洗铸件表面,该厂使用机械手后铸件质量得到了很大提高,稳定性增强。2在焊接方面,这种机械手可分为点焊接机械手和弧焊接机械手。对于点焊接机械手,其手臂能伸缩,俯仰,回转,手腕能摆动,回转,俯仰。至于弧焊接机械手,它的焊炬能作复杂三维曲线运动以调节焊接范围。3.选装体零件生产流水线自动化方面采用机械手在旋转体零件(如轴类、盘类、环类等)生产流水线上的机床之间传送工件能够提高生产线的自动化。国内已建成的这类自动线很多,如沈阳泵厂的深井泵轴承体加工自动线(环类),大连电机厂的 4 号和 5 号电动机轴加工自动线(轴类),上海拖拉机齿轮厂的齿坯加工自动线(盘类)等。加工箱体类零件的组合机床自动线,一般采用随行夹具传送工件,也有采用机械手的,如上海动力机厂的汽缸盖加工自动线转为机械手。4. 在装配方面工业机械手在装配中的应用,是近几年国内外研究和发展的一个重要方面,特别是在汽车制造业的汽车装配自动化和弹药装配等危险作业上有很大的使用价值。目前装配机械手正由串联结构向并联结构转换。1.2 本课题的研究目的及意义工业机械手具有许多人类无法比拟的特点,满足了社会化大生产的需要,其主要优点如下:1.能代替人从事危险、有害的操作。只要根据工作环境进行合理设置,选择适当的材料和结构。机械手就可以在异常高温或低温、异常压力和有害气体、粉尘、放射线作用下,以及冲压、灭火等危险环境中胜任工作。工伤事故多的工种,如冲压、压铸、热处理、锻造、喷漆以及有强烈紫外线照射的电弧焊等作业中,应推广工业机械手或机器人。2.能长时间工作,不怕疲劳,可以把人从繁重单调的劳动中解放出来,并能扩大和延伸认的功能。人在连续工作几小时后,总会感到疲倦和劳累,而机械手只要注意维护、检修,即能胜任长时间的单调重复劳动。3.动作准确,因此可以稳定和提高产品的质量,同时又可避免人为的操作失误。4.机械手特别是通用工业机械手的通用性、灵活性好,能较好的适应产品品种的不断变化,以满足柔性生产的需要。5.机械手能明显的提高劳动生产率和降低成本。由于机械手在工业自动化和信息化中发挥了以上巨大的作用,世界各国都很重视工业机械手的应用及发展,机械手的应用在我国还处于起步阶段,就显示了许多无法替代的优点,展现了广阔的应用前景。近十几年来,机械手的开发不仅越来越优化,而且涵盖了许多领域,应用的范畴十分广阔。成品电动机机体形状很复杂,从毛坯到成品需要很多道加工工序,各道工序及工序之间都要实现机体的移位及定位,这些工序如果全靠人工完成将大大增加工人的劳动强度,不仅使加工质量难以得到保证还增加了劳动的危险性。本课题的研究是为了设计出一种电动机机体加工自动线上用的辅助机械手,该机械手在机体加工自动线能完成下料,转位和翻转等多种功能,提高生产效率,降低劳动强度。31.3 本课题的研究内容本次设计的多功能机械手用于电动机座加工自动线上,主要由手爪、小臂、大臂等组成,具备上料、翻转和转位等多种功能,并按该自动线的统一生产节拍和生产纲领完成以上动作。本机械手为圆柱坐标式机械手,自动线围绕机体布置,具有大手臂旋转、小手臂伸缩、手指伸缩共2个自由度。其中大手臂旋转是为了将工件从自动线转移到卸料工位上,小臂升降手指伸缩是重复自由度,目的是扩大升降范围,避免小手臂频繁升降;驱动方式为液压驱动,且选用双联叶片泵,系统压力为2.5MPa,电机功率为3KW,共有推动大臂旋转油缸、小臂升降油缸、手爪夹紧油缸共3个液压缸;定位采用机械挡块定位,定位精度为0.51mm,采用行程控制系统实现点位控制。 本机械手装置应具备如下功能; 1. 具有友好的人机界面,以保证人机通讯、人机互助和人机协同工作。 2.能够自动完成系统所要求的动作,具有连续工作、单周期工作、单步工作、自动返回原点、手动返回原点、手动操作等功能。 3.在保证精度的前提下,有一定的容错性。 4.能够依次对电动机座完成上料、转位、翻转等辅助加工功能。 5.在保证完成以上功能的前提下具有一定的通用性,使该机械手在整个电动机座加工自动线都具有一定的适应性。42 机械手的总体设计2.1 总体方案的比较与选定2.1.1 各种坐标形式机械手的比较按坐标形式分,机械手主要有以下四种不同的类型: 1. 直角坐标式 2. 圆柱坐标式 3. 球坐标式 4. 平面多关节式 根据设计要求,本课题设计的机械手需要在电动机座加工自动线卸料,包括上料,升降,转位,等多种功能。结合设计要求对各种坐标形式的机械手的优缺点作出评析。如下:1.直角坐标式机械手(如图2.1)。这种机械手所有的送放运动均为直线运动,结构简单,直观性好,便于实现一定的精度要求,但本机械手需要在多个工位上完成辅助加工功能,故在相同的动作范围内其所需要的空间位置大,灵活性差,同时由于手爪部分移动,不利于电液集中配置。图2.1 直线坐标式机械手2.圆柱坐标式机械手(如图2.2)。这是一种回转型机械手,其手臂除了可以伸缩,可以升降外,还可以绕立柱回转。这种机械手与直角坐标式机械手相比,占地面积小而活动范围大,结构亦比较简单,并能达到较高的定位精度。但是,5它的手臂的升降受到机械手结构的限制,距离地面总有一定的距离,不能从地面抓取物件,因此不能完成上料的工序。图2-2 圆柱坐标式机械手 1手部 2腕部 3臂部3.球坐标式机械手(如图2.3)。这种机械手与圆柱坐标式机械手相比,在占有同样大小的空间情况下,可以扩大工作范围,能将手臂伸向地面抓取物件。其缺点是运动的直观性差,结构较复杂,且臂部有两个回转运动,位置精度误差较大。图2.3 球坐标式机械手 4.多关节坐标式机械手(如图2.4)。这种机械手可以在以臂部最大伸展长度为半径的球体空间范围内任意抓取物件,灵活性大。它与其他坐标形式的机械手相比,所占空间最小。但其运动直观性差,臂部前端的位置由多个回转运动决定,要达到较高的运动精度比较困难,为此必须提高制造精度,因而使设计和制造均较为复杂。6图2.4 多关节坐标式机械手2.1.2 选定的两个机械手方案的概述及比较 根据本课题的设计要求,该机械手能够完成上料、升降、转位工件等多种功能,所以,在这里设计了四个机械手将要到达并完成辅助加工的工位,依次是:上料工位、升降工位、转位工位、再次转位工位(见图2.6和2.7)。机械手在一个周期内的动作过程如下: 一上料。机械手在运动开始前面向第一工位。开始工作后,机械手的小手臂的升降缸将手部5下降到取料位置,手部上的定位压盘正卡在工件已加工完的上端止口及其端面上,同时,手指伸缩油缸1的活塞杆下端连接着带圆锥面得推动杆6,使内撑式手部的三个手指伸入到工件内的空槽中。 二完成以上动作后,机械手转向第二工位,将工件升起,小手臂2的油缸上升,将工件提起到预定的高度。 三接下来,大手臂回转90度(当前输送带前进到终点发信)。 四然后小手臂下降到工件准确地放到转载装置前输送带的适当位置上。 完成一个周期的动作后,机械手转向第一工位,处于“回到原点”状态。这时,第一工位的专机已经完成加工处于“等候上料”状态,机械手在第一工位再次完成上料后转向第二工位,这时,在第一工位加工完毕的机体已经顺着自动线传至第二工位,机械手将其转位使其完成第二工位的加工。在连续工作状态中机械手的动作过程如上所述依次循环。 总结上述各种形式的机械手,在满足设计要求的前提下设计出以下两种方案。7方案一:外形图及运动简图如下:图2.5 方案一外形图图2.6 方案一运动简图这是一种屈伸型机械手,该机械手具有与人体上肢相类似的结构。臂部由大臂和小臂两个部分组成。除了大臂本身具有回转和俯仰运动外,小臂相对于大臂也可以俯仰,通过大臂和小臂的俯仰来实现手臂的伸缩,通过机身的回转来实现使手臂面向不同的工位。该机械手有E1-E5(见图2.6)共5个自由度,其中: E1:机身绕机座回转 E2:大臂的俯仰 E3:小臂的俯仰 E4:手腕的俯仰 E5:手腕的回转 这种机械手采用直线式流水线,待加工的电动机座从流水线上依次流A,B,C,D四个工位,机械手通过机身的回转依次停在四个工位,分别完成下料、转位、翻转、再次转位四个辅助加工动作。通过大臂、小臂和手腕的俯仰使机械手到达四个工位点,通过手腕的俯仰和翻转使手爪能够有正确的夹持姿态。方案二:外形图及运动简图如下,见下图8图2.8 方案二外形图图2.9 方案二运动简图这是一种圆柱坐标坐标式机械手。该机械手由机座、机身(即立柱)、大臂、小臂、手腕和手爪组成。有E1-E3共2自由度(立柱升降自由度E2和小臂升降自由度E3是重复自由度),其中: 9E1:大手臂回转 E2:手指伸缩E3:小手臂升降本机械手为圆柱坐标式机械手,自动线围绕机体布置,具有大手臂旋转、小手臂伸缩、手指伸缩共2个自由度。其中大手臂旋转是为了将工件从自动线转移到卸料工位上,小臂升降手指伸缩是重复自由度,目的是扩大升降范围,避免小手臂频繁升降;驱动方式为液压驱动,且选用双联叶片泵,系统压力为2.5MPa,电机功率为3KW,共有推动大臂旋转油缸、小臂升降油缸、手爪夹紧油缸共3个液压缸;定位采用机械挡块定位,定位精度为0.51mm,采用行程控制系统实现点位控制。该机械手的工作流程图如下: 小 手 臂 下 降 大 手 臂 转 出 小 手 臂 下 降 手 指 伸 出 小 手 臂 升 起大 手 臂 转 入 ( 上 料 )( 下 料 )原 位 手 指 缩 回 小 手 臂 上 升图2.10 方案二的工作流程图该机械手由电动机驱动回转缸里的小齿轮,小齿轮通过与大齿轮啮合来驱动大手臂回转;由直动式液压缸推动小臂升降;由直动式液压缸推动手指夹紧与放松。在工作中,自动流水线环绕机座两旁布置,机械手在一个工位完成辅助加工后,缩回手臂,大手臂依次回转到下一工位,伸出手臂完成相应的功能。两种方案通过流水线的不同布置都能使手爪到达指定的工位并且都能够实现所要求的功能,手爪都具有足够的自由度,能从正确的方位夹持电动机座体。两种方案都具有电液集中,占地面积小,可以从地面上抓取工件的优点。所不同的是:方案一通过腰部的回转、大臂的俯仰及小臂的俯仰来使手爪到达正确10的工位,而方案二是通过大手臂回转、小手臂的升降和手指伸缩来使手爪到达正确的工位。 但是,方案一运动直观性差,结构复杂。首先,臂部位置由多个回转运动决定,手臂在俯仰时底部回转角度的误差容易在手臂端部造成误差扩大,通过大臂、小臂、手腕的回转误差累积,最终容易使手爪位置与指定位置有较大偏差。其次,越靠近机身的俯仰运动所需要的驱动力越大,使整个系统各液压缸工作压力相差很大,不易配置液压驱动系统且回转缸出力不大。再次,方案一的手臂有多种屈伸状态,则需要很多的定位装置,而回转液压缸内空间狭小,不宜布置过多的机械挡块。如果改采用连续轨迹控制的机械手,成本太高。所以在第二种方案中回转缸里大小齿轮的啮合来促使手臂回转,通过行程挡铁与形成开关来实现对回转的控制。 综上所述,本课题采用第二种方案。111 Introduction Manipulator, the English name of mechanical hand, is the manpower and arms to imitate certain actions and functions of a fixed procedure for the capture, handling objects or tools of the automatic operation device operation. Industrial robot that is used in industrial production robot is a programmable robot hand. It is in the late fifties, developed rapidly in recent years the importance of automation equipment, automation is an important means to achieve winter. At present, in all areas of production, in order to improve production efficiency and product quality, to achieve safe production, have used a variety of different forms, different functions of the robot. The emergence of the robot, in many production processes have replaced the manual, the industrial automation has made significant development, which not only greatly improve labor productivity, improved working conditions, reduce labor intensity, but also mass production With the guarantee of quality and technology, because of this, the robot design and development of industrial technology has become an important issue at present. 1.1 Background and Development of Manipulator in industrial production are widely used in machining, forging, casting, stamping, welding, assembly, painting, heat treatment and other industries, especially in the heavy, high temperature toxic, radioactive, and more dust and other harsh dangerous work environment, the robot Because of significant advantages has been taken seriously. The following is a robot in the typical industrial applications: 1. In the realization of single automation 1) various types of semi-automatic lathes, automatic step, into the knife, cutting knife and release the function back, but still needs manual loading. Fitted with mechanical hand can be realized fully automatic production, one person in more than one machine. Currently, the mechanical hand in this respect the most widely used, such as Shanghai Diesel Engine Plant crank automatic lathes and seat automatic lathe robot, Dalian Second Machine Tool Plant of automatic loop manipulator, Shenyang copying lathe robot, Shenyang Third Machine Tool Plant of Y38 hobbing mechanical hand, the second machine tool plant in Qinghai spline roller milling machine robots. Since this has proven experience in the use of some domestic machine tool plant has been in such an old machine attached to the factory robots, or users themselves provide the conditions for installation of mechanical hand. 2) injection molding machine with feeding, clamping, forming, parting, such as automatic work cycle, fitted with automatic loading and unloading the workpiece manipulator can realize automatic production. 3) Punch press with automatic loading and unloading cycles, fitted with mechanical hand cutting, stamping automation can be realized. The current robot applications in the red bed has two aspects: First, more than 160t mechanical hand with more punch. Such as low-voltage switchgear plant in Shenyang 200t cutting punch shell magnetic starter manipulator; first multi-station presses used for stamping 12station between the steps. Such as auto parts plant in Shanghai Second lamp shell punch line robots. 2. In casting, forging, welding, etc., such as processing In forging, the mechanical hand normally used for heating, forging an extra bed or press the up and down the transmission of material and artifacts, including the middle of multi-station transfer presses. Such as Tianjin, the second of the JS01 Forge General manipulator forging machine for loading and unloading. In casting, the mechanical hand is used more often in the investment casting, also used for casting, molding, core making and clean-up work. U.S. Dochlcn-jarvis plant is the largest use of industrial robots, about 12 million units, mainly used to remove from the pressure-type casting, and then clean the casting surface jet method, the plant after the use of mechanical hand has been greatly improved casting quality, stability enhanced. In welding terms, this robot can be divided into point arc welding robot and welding robot. For spot welding robot, the arm can stretch, pitch, rotating the wrist to swing, swing, pitch. As for the arc welding robot, and its complex three-dimensional welding torch can be curved to adjust the welding range. 3. Optional Parts production line automation Hand in the rotating body by mechanical parts (such as axle, disc type, ring type, etc.) on the production line is transferred between parts of machine tools can improve the production line automation. China has built many of these auto lines, such as the deep well pump plant in Shenyang, automatic production line for bearing body (ring type), motor plant in Dalian 4 and 5, automatic production line for the motor shaft (shaft), the Shanghai factory gear blank Tractor Gear automatic production line (disk type) and so on. Processing machine tool box part of the automatic line, commonly used to send the workpiece pallet, there is also the manipulator, such as the Shanghai Power Machinery Factory automatic production line for the cylinder head into the robot. 4. In the assembly area Industrial machinery in the assembly of hand, is the research and development at home and abroad in recent years, an important aspect, especially in the automotive industry vehicle assembly automation and ammunition assembly is very dangerous to use operationally value. Present assembly structure of the robot by the serial to parallel conversion structure. 1.2 The purpose and significance of the research project Industrial robots have many human beings can not match the characteristics of large-scale production to meet the needs of society, its main advantages are as follows: 1. Can replace people in dangerous and harmful operations. As long as a reasonable working environment based on set, select the appropriate materials and structures. Robot can in abnormal high or low temperatures, abnormal pressure and harmful gases, dust, radiation, under, and stamping, fire and other dangerous environments the task. Many types of accidents, such as stamping, casting, heat 13treatment, forging, painting, and a strong ultraviolet radiation of the electric arc welding and other operations, should be the promotion of industrial machinery or robots. 2. Can work long hours, fear of fatigue, can be from the heavy monotonous work of liberation, and to expand and extend the function of recognition. After several hours of continuous work people always feel tired and fatigue, and mechanical hand as long as the attention to maintenance, overhaul, that is, capable of performing repetitive work a long time. 3. Action is accurate, it can stabilize and improve product quality, while avoiding the human operational errors. 4. In particular, general industrial robot manipulator versatility, flexibility, can better adapt to changing product variety to meet the needs of flexible production. 5. Manipulator can significantly improve productivity and reduce costs. The robot in industrial automation and information technology has played a more significant role in the world attach great importance to industrial robot application and development of robotic applications in China is still in its infancy, it shows a lot of irreplaceable advantages, showing a broad application prospects. Over the last decade, the development of the robot is not only more and more optimized, and it covers many areas, the application scope is very broad. Product motor body shape is very complex, from rough to finished product requires a lot of channel processing procedures, of the procedures and processes must be achieved between the movement and position of the body, these processes will be done manually if the greatly increased thanks to the labor intensity of workers, not only difficult to ensure the machining quality of labor also increased the risk. Research of this subject is to design a motor body processing aid used in automated robotic line, the robot can automatic production line in the body to complete the next, turn the bit and flip, and other functions, improve productivity and reduce labor intensity. 1.3 The research topic The multi-functional manipulator designed for automatic processing of the motor seat online, mainly by the gripper, the arm, the arm and other components, with feeding, turning and translocation of other functions, according to the unity of the automatic line takt and production program to complete the above action. The robot is a cylindrical coordinate manipulator, automatic line around the body layout, with a large arm rotation, small arms stretching, fingers stretching a total of 2 degrees of freedom. Rotate the arm of which is to be transferred to the workpiece from the automatic line on the discharge station, the arm movements are repeated finger stretching degrees of freedom, the purpose is to expand the range of movements to avoid frequent movements of small arms; drive for the hydraulic drive, and the selection of double pump, system pressure 2.5MPa, motor power 3KW, there to promote the rotating cylinder arm, arm lift cylinder, a total of three gripper cylinder 14clamping hydraulic cylinder; positioning mechanical stop position, positioning accuracy is 0.5 1mm, stroke control system using control points. The robotic device should have the following functions; 1. Has a friendly interface, in order to guarantee machine communication, human solidarity and human work together. 2. Can automatically complete the requested action system, with continuous work, single-cycle work, the work of a single-step, automatic return to origin, manual return to origin, manual operation and other functions. 3. In the given accuracy, there is some fault tolerance. 4. To complete the turn on the motor seat, turn the bit, flip and other auxiliary processing functions. 5. In ensuring the completion of the above function under the premise has a certain generality, so that the robot in automatic production line for the seat motor has a certain flexibility. 152 the overall design of the robot 2.1 Comparison of the overall program with the selected Coordinates in the form of various robotic 2.1.1 Comparison The form of points by coordinates, the robot has the following four different types: 1. Cartesian Coordinate 2. Cylindrical Coordinate 3. Spherical coordinate type 4. Planar multi-joint type According to design requirements, the issue needs to design the robot automatic production line for motor discharge seat, including feeding, lifting, transfer, and other features. Coordinate with the design requirements of various forms of mechanical hand to Review the advantages and disadvantages. As follows: 1. Cartesian coordinate manipulator (Figure 2.1). This mechanical hand movements are all put give linear motion, the stru

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号