资源目录

压缩包内文档预览:(预览前20页/共51页)

编号:6144229

类型:共享资源

大小:31.86MB

格式:RAR

上传时间:2017-11-28

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

abs

连接

塑料

模具设计

- 资源描述:

-

- 内容简介:

-

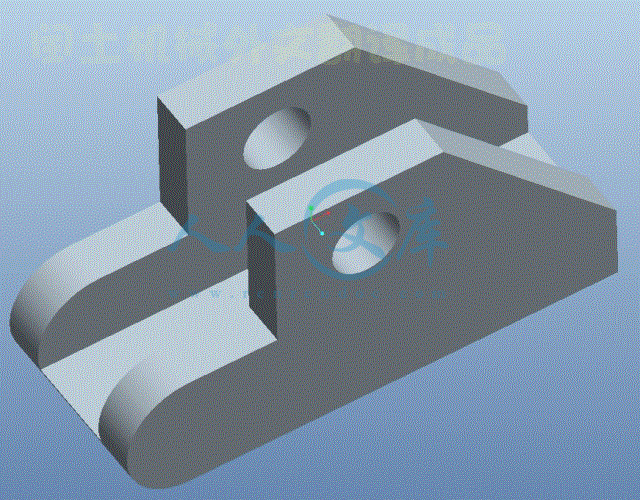

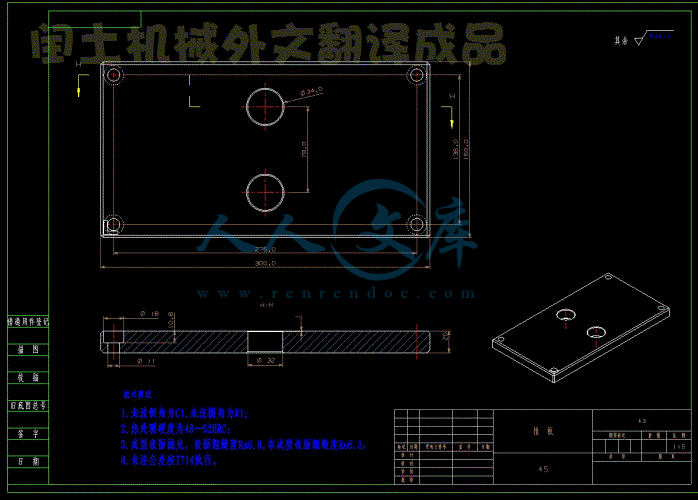

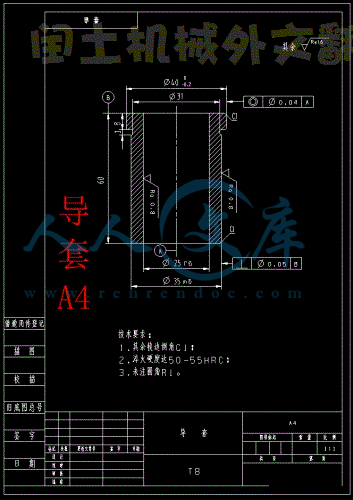

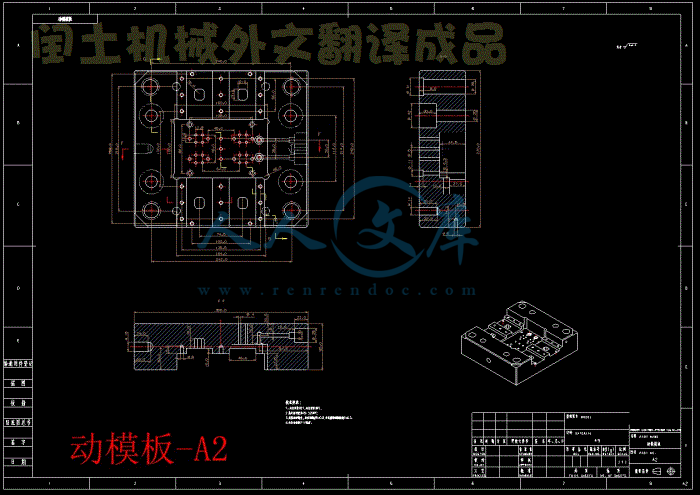

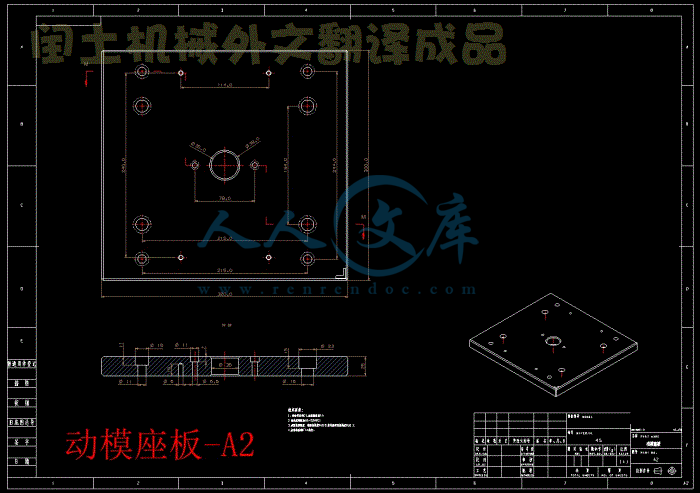

毕业设计(论文)中期报告题目:ABS 连接座塑料模具设计一.设计(论文)进展状况通过前几周的努力,对塑料模具设计有了更深层次的了解,查阅了模具设计方面的相关资料;掌握了 ProE 软件的建模知识;完成了塑件的模具总体结构方案的设计;画出了模具装配草图及三维零件图,并进行了一系列的相关计算,对后续工作有了清晰的思路。1.1通过查阅书籍资料,选取塑件材料为 ABS,即丙烯腈丁二烯苯乙烯共聚物,它是由三种单体聚合而成的非结晶型高聚物,具有三种组合物的综合性能,且无毒无味,塑件成型后有较好的光泽。根据实体塑件测量实际尺寸,绘制零件图(图1.1)。图1.1 ABS 连接座塑件三维图1.2 完成外文资料翻译。1.3 计算塑料件的体积及查阅模具设计手册完成注塑机的选择:HTF86/TJ 卧式注射机。 注射机的主要技术参数注射装置 数值理论注射量: 131cm 3螺杆直径: 34mm注射压力: 206MPa合模力: 860KN模板最大行程: 310mm模具最大厚度: 360mm模具最小厚度: 150mm定位孔直径: 100mm喷嘴球头半径: 20mm注射方式: 螺杆式拉料内间距: 360mmx360mm1.4 模具设计方案:a确定了塑料材料为 ABS,并根据其基本特性,成型工艺和主要用途来进行脱模方式,收缩率,脱模斜度,尺寸精度等的计算。b根据塑件材料设计浇注系统,选择浇口类型为侧浇口。c模具采用一模四腔的设计,侧抽芯机构为滑块抽芯,顶出机构为顶针顶出。d主要零件尺寸的校核,如浇口套,定位环,导向定位机构及其他辅助零件的类型及尺寸。1.5 浇注系统的确定:浇注系统一般由主流道、分流道、浇口和冷料穴组成。浇注系统的设计正确与否直接影响着注射过程中的成型效果和塑件质量。在设计浇注系统时应注意几个原则:1) 根据塑件的形状和大小以及壁厚等因素,并结合选择分型面的形式选择浇注系统的形式及位置。2) 根据所确定的塑件型腔数设计合理的浇注系统布局。3) 应根据所选用塑件的成型性能,特别是它的流动性,选择浇注系统的截面积和长度,并使其圆滑过渡以利于物料的流动。4) 应尽量可能地缩短物料流程和便于清除料把,以节省原料,提高注射效率。5) 排气良好。主流道的结构设计:主流道是连接注射机喷嘴与分流道的一段通道,通常和注射机喷嘴在同一轴线上,断面为圆形,带有一定的锥度,其主要设计要点为:A 为了便于浇注凝料从主流道中取出,主流道采用 =26左右的圆锥孔。对流动性差的塑料也可取得稍大一些,但过大则容易引起注射速度缓慢,并容易形成涡流。B 浇口套与塑件注射区直接接触时,其出料端端面直径 D 应尽量选的小些。如果过大,即浇口套与型腔的接触面积增大,模腔内部压力对浇口套的反作用力也将按比例增大,到一定程度时浇口套则容易从模体中弹出。C 浇口套的材料应选用优质钢 T8A,并应进行淬硬处理,为了防止注射机喷嘴不被碰撞而破坏,浇口套的硬度应低于注射机喷嘴的硬度,锥孔内壁粗糙度Ra 为 0.63m,以增加内壁的耐磨性,并减少注射中的阻力。圆锥孔大端应该有 =12的过渡圆角,以减少料流在转向时的流动阻力。D 浇口套与注射机喷嘴头的接触球面必须吻合。由于注射机嘴头是球面,半径SR 是固定的,所以为使浇口套端面的凹球面与注射机喷嘴的端凸球接触良好,一般地其半径 Sr=SR+(0.51)mm,而圆锥孔的小端直径 d 则应大于喷嘴的内孔直径 d1,即 d=d1+(0.51)mm,端面凹球面深度 L2 取 35mm。球面与主流道孔应以清角连接,不应有倒拔痕迹,以保证主流道凝料顺利脱模。E 定位圈是模体与注射机的定位装置,它保证浇口套与注射机的喷嘴对中定位,定位圈的外径 D1 应与注射机的定位孔间隙配合。其配合间隙为0.050.15mm,定位圈厚度 510mm,即小于注射机定位孔的深度。F 浇口套端面应与定模相配合部分的平面高度一致。G 在可能的情况下浇口套长度 L 应尽量的短,L 越大其压力损失越大,使物料降温过大,影响注射成型。主流道尽量不采用分级对接形式。1.6 绘制模具装配草图(图 1.2,图 1.3,图 1.4) 。图 1.2 型芯和型腔布局图图 1.3 滑块抽芯机构图图 1.4 侧浇口浇注系统图图 1.5 冷却水路图图 1.6 模具装配三维图二存在问题及解决措施1、存在的问题:1.1 对于在尺寸上面的计算还有一些问题,模具零件结构设计计算、力学校核。1.2 总装配图的尺寸标注及模具上各零件图的尺寸标注。1.3 原来计划先进行模具总体结构方案的设计和零部件的设计与计算,然后对已经设计计算出来的零部件进行建模,但在计算过程中发现一些数据并不能与想要的数据很好地吻合,导致一些需要将来在一起装配的零件在尺寸上存在了很大的误差。2、解决措施:2.1 设计冷却水道,尽量避免接近塑件的熔接部位以免产生熔接痕,降低塑件强度;冷却水道要易于加工清理;防止冷却水的泄漏,凡是易漏的部位要加密封圈等。2.2 通过查阅模具资料,和向指导老师请教,以解决这些问题。在零部件设计的过程中对一些正在设计的零件进行建模,或是对一些还没设计的零件先根据预先的设想将零件的模型建出来,然后将建好的模型进行装配,结合计算过程中所得到数据对模型进行修改或是根据建好的模型纠正在计算中出现的错误,力求满足课题的要求。2.3 浇口位置不同,熔体冲入模腔时的流程、流向、流态都会不同,型腔各部分的熔体压力分布也会不同,应严格遵守浇口位置选取原则。2.4 模具冷却方法通常有水冷却,空气冷却和冷冻水冷却,也有采用油冷却的,但最常用的是水冷却法;型腔的冷却回路分为外接直通式、平面式、多层式、嵌入式。为了使设计简洁明了,型腔采用外接直通式冷却回路。 三.后期工作安排1.对所确定的实施方案进行全面的、系统的设计与分析;注:1)正文:宋体小四号字,行距 20 磅,单面打印;标题:加粗 宋体四号字。2)中期报告由各系集中归档保存,不装订入册。2.对模具剩余的零件进行结构设计计算、力学校核;3.对模具的零件进行模型装配,模具零件的工艺规程的编制;4.完成模具零部件的二维工程图及二维装配工程图;5.修改完善装配图,对所有图纸进行校核;6.编写毕业设计说明书,所有资料提请指导教师检查,准备毕业答辩。指导教师签字:2015 年 月 日毕业设计(论文)开题报告题目:ABS 连接座塑料模具设计1.毕业设计(论文)综述(题目背景、研究意义及国内外相关情况):本次的毕业设计可以使我掌握注射模的模具结构机构的设计,对CAD,ProE 等一系列造型软件的应用熟练,让我们能更快适应未来的生产,工作。培养自己综合运用所学基础和专业基本理论、基本方法分析和解决测量与控制及其它相关工业实际问题的能力,在独立思考、独立工作能力方面获得培养和提高。随着塑料制品在机械、电子、交通、国防、建筑、农业、等各个行业广泛应用,对塑料模具的需求日益增加,塑料模在国民经济中的重要性也日益突出。模具作为一种高附加值和技术密集型产品,其技术水平的高低已经一个国家制造业水平的重要标志之一,也成为民族工业的支柱行业之一。塑料相对金属,密度小,但强度比较高,绝缘性能优良,具有非常好的抗化学腐蚀性,在机械、化工、汽车、航空航天等领域,塑料已经大规模的取代了金属。目前塑料制件在工业、日常生活各领域几乎无处不在。所以掌握模具设计这一门技巧,对于未来从事相关行业的我们极其重要。在本课题的制做过程中,我们还锻炼使用 AutoCAD 等 CAD 软件的技巧。使我们在塑件结构设计、塑料成型工艺分析、塑料模具零件的选材、热处理、塑料模具零件的制造,以及资料检索、英文翻译等方面获得综合训练,为未来工作适应期奠定坚实的基础。1.1 国内研究现状及发展趋势:我国在注塑模技术开发研究与应用方面起步较晚。从 20 世纪 80 年代中期开始,国内部分大中型企业先后引进了一些国外知名度较高的注塑模系统。同时,某些高等学校和科研院所也开始了注塑模系统的研制与开发工作,我国注塑模 CAD/CAE/CAM 研究始于 07 年代末,发展较为迅速多年来,我国对注塑模设计制造技术及其开发应用十分重视,在“八五”期间,由北京航空航天大学、华中理工大学、四川联合大学等单位联合进行了国家重点科技攻关课题“注塑模CAD/CAE/CAM 集成系统” ,并于 1996 年通过鉴定,部分成果己投入实际应用,使我国的注塑模研究和应用水平有了较大提高.目前拥有自主版权的软件有,华中理工大学开发的塑料注塑模 CAD/CAE/CAM 系统 HscZ0,郑州工业大学研制的2 一 MOLD 分析软件等.这些软件正在一些模具企业中推广和使用,有待在试用中逐步完善。这些项目的成果对促进我国注塑模技术的迅速发展起了重要作用,使我国注塑模技术及应用水平很快提高。目前,我国经济仍处于高速发展阶段。一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。因此,放眼未来,模具技术的发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产朝着信息化、无图化、精细化、自动化的方向发展,模具企业向着技术集成化、设备精良化、产批品牌化、管理信息化、经营国际化的方向发展。目前,国内市场对中高档模具的需求量很大,但要求国产模具必须在质量、交货期等方面满足用户的需求。另外,随着近年来工业发达国家的人工费用增加,其模具生产正向发展中国家特别是东南亚国家转移。因此,只要国产模具的质量能够有提高,交货期能够保证,模具出口的前景是十分乐观的。 1.2 国外研究现状及发展趋势:近二十多年间,国外注塑模技术发展相当迅速。70 年代许多研究者对一维流动进行了大量研究,由最初的 CAD 技术和 CAM 技术以图纸为媒介传递信息向CAD/CAM 一体化方向发展。80 年代初开展三维流动与冷却分析并把研究扩展到保压分子取向以及翘曲预测等领域。80 年代中期注塑模进入实用阶段,出现了许 多商品化注塑模 CAD/CAE 软件,比较著名的有:1.澳大利亚 MOLDFLOW 公司的MOLDFLOW 系统;2.美国 PTC 公司的 Pro/Engineer 软件;3.美国 UG 公司的UGllUNIGRAPHICSl 系统等等.这些先进软件的熟练掌握极大地促进了国外模具行业的发展。因此,未来的一段时间内,他们将朝着大型、精密、复杂与长寿命模具的方向发展。1.3 综述:参阅了多本资料书籍,注塑成型是现代塑料工业中的一种重要的加工方法 ,世界上注塑模的产量约占塑料成型模具总产量的 50%以上。注塑成型能一次成型形状复杂、尺寸精确的制品 ,适合高效率、大批量的生产方式 ,以发展成为热塑性塑料和部分热固性塑料最主要的成型加工方法,一般需要经过反复调试和修模才能正式投入生产 ,这种传统的生产方式不仅使产品的生产周期延长 ,生产成本增加 ,而且难以保证产品的质量。要解决这些问题,必须以科学分析的方法 ,研究各个成型过程的关键技术,为实现注塑产品的更新换代,提高企业的竞争能力 ,必须进行注塑模具设计与制造,及成型过程分析的 CAD/CAM/CAE 集成技术的研究。国外注塑模 CAD/CAM/CAE 技术研究的成果有关统计数据表明:采用注塑模 CAD/CAE/CAM 技术能使设计时间缩短 50%,制造时间缩短 30%,成本下降 10%,塑料节省 7% 注塑模计算机模拟技术正朝着与 CAD/CAE 无缝整体集成化方向发展 ,注塑模 CAE 的目标是通过对塑料材料性能的研究和注射成型工艺过程的模拟和分析,为塑料制品的设计、材料选择、模具设计、注射成型工艺的制定及注射成型工艺过程的控制提供科学依据 。现时国际上占主流地位的注射模 CAD 软件有 Pro/E、I-DEAS、UG 等;结构分析软件有 MSC、Analysis 等;注射过程数值分析软件有 MoldFlow 等;数控加工软件有 MasterCAM、Cimatron 等。总体说来,国内的模具设计与制造技术与发达国家相比有很大的差距,这也是中国现在只是制造大国而非制造强国的主要原因之一。2.设计的主要内容与拟解决的关键问题:2.1 主要内容包括:合理编制模具零件的制造工艺。合理的设计塑件及模具成型零部件的结构以及工艺。初步掌握侧向分型机构的结构设计和工艺性分析,设计图样要求符合最新制图标准,表达完整,布局合理。课题名称:ABS 连接座模具设计 材料:ABS 生产批量:大批量需要解决的问题有:塑件成型工艺性(原材料、结构和尺寸,收缩率)分析;计算塑件的体积和重量以及塑件收缩率(包含初选注射机型号) ;塑件注射工艺参数的确定;注射模的结构设计(选择分型面、确定型腔数量和排列方式、浇注系统设计、成型零件结构设计、侧向分型结构设计等) ;模具设计的有关计算(包含注射机有关参数的校核)等。2.2 设计方法:通过市场商品调查,满足社会需求及生产要求上,在合理设计方向上,进行塑料模具的设计并且熟练掌握手工和电脑制图,达到产品的要求。导柱抽芯机构:先收集资料,剖析塑件,确定塑件用料;再拟定模具结构方案,初选注塑机,进行模具设计计算,务必使模具结构紧凑,安全可靠;然后绘制模具装配草图,校核注塑机有关工艺参数;最后绘制模具总装配图和零件图。措施:设计课题时,务必认真严谨。多于同学交流,勤于思考,多请教老师。力求高效率,高质量的完成本次的课题设计。3.课题研究的重点及难点,前期已开展工作:模具设计和制造与塑料加工有密切关系。塑料加工的成败,很大程度上取决于模具设计效果和模具制造质量,而塑料模具设计又以正确的塑料制品设计为基础。塑料模具设计要考虑的结构要素有: 分型面,即模具闭合时凹模与凸模相互配合的接触表面。它的位置和形式的选定,受制品形状及外观、壁厚、成型方法、后加工工艺、模具类型与结构、脱模方法及成型机结构等因素的影响。浇注系统,即由注塑机喷嘴至型腔之间的进料通道,包括主流道、分流道、浇口和冷料穴。特别是浇口位置的选定应有利于熔融塑料在良好流动状态下充满型腔,附在制品上的固态流道和浇口冷料在开模时易于从模具内顶出并予以清除(热流道模除外)。 塑料收缩率以及影响制品尺寸精度的各项因素,如模具制造和装配误差、模具磨损等。此外,设计压塑模和注塑模时,还应考虑成型机的工艺和结构参数的匹配。在塑料模具设计中已广泛应用计算机辅助设计技术。前期已开展的工作:对塑件的结构和形状做了分析,初步拟定了注塑模具设计思路。已使用 AutoCAD,ProE 进行了二维图三维图的绘制,查阅了有关注塑模设计的中外文资料,并完成了毕业设计开题报告的编写。图 3.1 塑件三维结构 1 图 3.2 塑件三维结构 2 图 3.4 分型面 1 图 3.5 分型面 2方案设计:方案一:如图 3.4 所示,按此位置连接座中心对称面作为分型面。型腔布局,一模做两个零件,考虑零件体积小,一模两腔,模具成本高,效率低。如果选用中心对称面作为分型面,那么侧抽芯的距离和面积就会太大,容易拉坏零件,损坏零件。零件结构简单,对于零件外表面精度要求不高,选用侧浇口进料,侧浇口加工容易、修整方便,可以通过改变浇口尺寸来调节熔体进入型腔时的剪切速率及浇口的冻结时间;也可以根据制品的形状特点灵活地选择浇口位置,且对各种塑料的成型适应性较强;去除浇口方便,且浇口痕迹不太明显。方案二:如图 3.5 所示,以零件中间与圆弧切除的平面作为分型面。零件两边的孔用侧抽芯机构,模具先抽芯后成型。型腔布局,采用一膜四腔,平行对孔放,两边同时抽芯。这样模具抽芯距离和面积就减少了,也使得模具空间合理利用,生产效率增高。综上所述,塑料制件的壁厚不能超过 4mm,根据模具的生产批量为大批量生产,一模多腔能提高生产效率,降低每一件产品的模具费用。根据一模四腔塑件的体积,可成型一模具多腔。综合考虑,ABS 连接座模具设计采用方案二的分型面,一模四腔布局,浇口形式选用侧浇口。4.研究进度安排:4.1 主要特色:运用电脑软件设计 ABS 连接座塑料注塑模的模具,编制模具零件的制造工艺规程,手绘及电脑绘制模具零件图和装配图,将不少于 15000 字的设计说明书和图样装订成册;4.2 完成本课题的工作方案及进度计划(按周次填写):第 1-2 周(2014.11.25-12.10):测绘塑件,画出 CAD,ProE 图。查阅外文资料阅读关于塑料模具设计的相关书籍,写好毕业设计的开题报告;第 3 周:学习模具设计知识,在导师的指导下,初步掌握和理解;第 4-5 周:分析塑件的材料、形状、结构对注塑成型的影响,提出模具设计方案。方案着重分析斜导柱、哈佛模、点浇口及所有分型面,选出最佳分型面并叙述该模具的开、合模动作过程,确定哪些面有脱模斜度。分析浇口位置、浇口形式及所有推顶装置设置的位置。对该设计方案各部分应作环保、经济技术分析;第 6-7 周:画出模具装配的草图(包含浇注抽芯等) ,并进行相关的计算;第 8 周: 在导师的指导下,画出模具的准确装配图;第 9-10 周:画出模具系统的主要部分的零件图;第 11 周:画出所设计模具的 ProE 三维图;第 12 周:查阅相关书籍,翻译外文资料;第 13-14 周:编写毕业设计说明书;第 15 周:毕业答辩,上交毕业设计资料,指导老师审阅。5.指导教师意见(对课题的深度、广度及工作量的意见):指导老师: 年 月 日6.所在系审查意见:系主管领导: 年 月 日参考文献1常芳娥,坚增运.注压成型模具设计.西北工业大学出版社.2张维合编著,注塑模具设计实用教程M,化学工业出版社,2007.9.3屈华昌.塑料成型工艺与模具设计.北京:机械工业出版社,1996, 1-3.4杨洪旗.模具设计与 CAD 技术J. CAD/CAM 计算机辅助设计与制造,2000.5黄虹.塑料成型加工与模具.北京:化学工业出版社,2003.6黄雁, 彭华太.塑料模具设计与制造技术.广州:华南理工大学出版社,2003.7李秦蕊.塑料模具设计.西安:西北工业大学出版社,1988.8张中元.塑料注射模具设计:入门到精通.北京:航空工业出版社,1999.9邹继强.塑料制品及其成型模具设计.北京:清华大学出版社,2005.10张孝民.塑料模具技术.北京:机械工业出版社,2003.11叶久新,王群主.塑料制品成型及模具设计.长沙:湖南科学技术出版社,2004.12模具实用技术丛书编委会.塑料模具设计制造与应用实例.北京:机械工业 出版社,2002.13颜智伟.塑料模具设计与机构设计.北京:国防工业出版社,2006.14模具实用技术丛书编委会.塑料模具设计制造与应用实例.北京:机械工业出版社,2002.15付宏生, 刘京华.注塑制品与注塑模具设计.北京:化学工业出版社,2003.16H. HILL, S. WEBER, S. SIEBERT, S. HUTH, and W. THEISEN. ComprehensiveInvestigations of the Supersolidus Liquid-Phase Sintering of Two Plastic Mold Steels. The Minerals, Metals & Materials Society and ASM International 2010.17Dong Cherng Wen.Erosioncorrosion behavior of plastic mold steel in solid/aqueous slurry.Springer Science+Business Media, LLC 2009. 18Dong Cherng Wen. Microstructure and corrosion resistance of the layers formed on the surface of precipitation hardenable plastic mold steel by plasma-nitriding. 本科毕业设计(论文)题目:ABS 连接座塑料模具设计 ABS 连接座塑料模具设计摘 要随着现代工业发展的需要,塑料制品在工业、农业、日常生活和军事等各个领域的应用范围越来越广,质量要求也越来越高,中国已经成为全球最大的塑料市场之一,塑料制品产量全球第二。独立完成所给塑件的注塑模具的设计。确定成型工艺方案,设计合理的模具结构;合理的选用模具材料和注塑机,具有分析解决注塑成型工艺中质量问题的能力,内容上注重理论与实践相结合,全方位地表达模具的工作情况,模具的设计要有效地体现出“以应用为目的”的特色,实用价值要高。关键词:工艺方案;模具结构;注塑机;模具设计IPlastic mold design ABS connectionAbstractWith the needs of the development of modern industry, plastic products in industry, agriculture, military and other fields of daily life and the application scope is more and more wide, the quality requirements also more and more high, China has become one of the worlds largest plastics market, plastic products production in the worlds second.Independent to complete a given the design of the injection mould. To determine the molding process scheme, design reasonable mould structure; Reasonable selection of die material and injection molding machine, with analysis of the ability of solving quality problems in molding process, the content on pay attention to the combination of theory and practice, a comprehensive expression of mould working condition, the design of the mould to effectively reflect the for the purpose of application characteristics, higher practical value.Key Words:Process; The Mould Structure; Injection Molding Machine; Mold DesignII主要符号表K 安全系数 E 材料弹性模量Smax 塑料的最大收缩率 P1 脱模阻力Smin 塑料的最小收缩率 C 型芯成型部分断面的平均P0 单位面积的包紧力 L 支撑块的跨距s 塑件公差 P0 单位面积的包紧力D 腔 型腔內形尺寸 安全系数Qcp 塑料平均收缩率 S 顶 顶出行程 Ds 塑件內形基本尺寸 1 顶出行程富裕量h 腔 凸模/型芯高度尺寸 倾斜角Hs 塑件內形深度基本尺寸 Q 抽拔阻力P1 动模受的总压力 P 斜导柱所受的弯曲力F 塑件的投影面积 塑件收缩率P 型腔压力 f 摩擦系数K 修正系数 塑料泊桑比B 动模垫板的宽度 L 支撑块的跨距h 型芯被塑料包紧部分的长度III目 录1 绪 论 .11.1 概述 .11.2 塑料模具发展的现状 .11.3 本文主要研究内容 .11.3.1 主要步骤 .11.3.2 基本内容 .22 塑件工艺分析 .32.1 塑件结构分析 .32.2 塑件材料分析 .42.2.1 基本资料 .42.2.2 ABS 塑料及产品注射成型工艺 .53 拟定成型方案 .63.1 分型面的选择 .63.2 型腔数目的确定及布置 .73.3 抽芯装置形式的确定 .83.4 初选注射机型号 .83.4.1 塑件的体积和质量 .83.4.2 注塑机的选择及校核 .93.5 塑件注射工艺参数的确定 .94 浇注系统的设计 .104.1 主流道设计 .114.2 冷料井设计 .124.3 分流道设计 .124.3.1 分流道设计要点 .134.3.2 分流道的长度 .134.3.3 分流道的断面 .134.3.4 分流道的布局 .134.4 浇口选择 .145 成型零部件设计与计算 .165.1 成型零件的结构设计 .165.1.1 动定模板的结构设计 .16IV5.1.2 型腔型芯的结构设计 .175.1.3 侧向分型抽芯机构选择 .175.2 成型零部件的工作尺寸计算 .185.2.1 定模型腔径向尺寸计算 .195.2.2 型腔的深度尺寸 .195.2.3 型芯的径向尺寸 .205.2.4 型芯的高度尺寸 .205.2.5 中心距尺寸计算 .206 侧向分型抽芯机构设计 .226.1 斜导柱分型机构 .226.2 斜导柱的计算 .226.3 导滑槽设计 .247 合模导向机构设计 .247.1 模具导向机构 .257.1.1 导柱和导套 .257.1.2 导柱与导套配合及布置 .257.2 推出机构导向 .268 脱模机构设计 .278.1 推出机构 .288.1.1 推杆脱模机构 .288.1.2 推板厚度的计算 .298.2 拉料机构 .309 模架选用 .309.1 模板及组合精度 .319.2 选取模架 .3110 冷却系统设计 .3110.1 冷却系统 .3210.1.1 冷却回路的布置 .3210.1.2 冷却时间计算 .3310.2 模具加热和冷却系统的计算 .3310.3 排气机构 .3511 注射机参数校核 .3511.1 模具最大和最小模厚 .3611.2 安装尺寸 .36V11.3 最大开模行程 .3612 模具总体结构 .3712.1 模具装配图 .3812.2 开合模动作 .3913 总结 .39参考文献 .40致 谢 .41毕业设计(论文)知识产权声明 .42毕业设计(论文)独创性声明 .4301 绪 论1.1 概述模具是制造业的一种基本工艺装备,它的作用是通过控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中 6090的产品的零件,组件和部件的生产加工。1.2 塑料模具发展的现状尽管我国模具工业有了长足的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内市场的需要,每年仍需进口 10 多亿美元的各类大型,精密,复杂模具。与发达国家的模具工业相比,在模具技术上仍有不小的差距。因此我们要认识到模具工业对于我国国民经济的重要性。模具主要类型有:冲模,锻摸,塑料模,压铸模,粉末冶金模,玻璃模,橡胶模,陶瓷模等。塑料模是塑料成型的工艺装备。塑料模约占模具总数的35,而且有继续上升的趋势。塑料模主要包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。本次论文是塑料注塑模具的设计。1.3 本文主要研究内容本文首先对注塑模具的普遍成型方法进行了认真地学习与研究,然后根据已知塑件的实际情况并结合理论展开了机器人调整臂塑料注射模具设计工作。1.3.1 主要步骤1a. 塑件分析,包括材料的性能和塑件产品的结构工艺性。b. 选择设备校核有关工艺参数。包括注射量的计算及塑件和浇注系统凝料的投影面积与锁模力的确定。c. 方案论证结构设计。d. 设计中的相关计算。e. 设计校核:包括装模高度、开模行程、顶出行程和锁模力的校核等。f. 模具装配图和非标零件图的绘制。g. 塑料注塑模具相关的外文文献资料翻译。1.3.2 基本内容a. 确定型腔数目及其排列方式;b. 确定分型面;c. 浇注系统的设计;d. 模架的确定;e. 推出机构设计;f. 温度调节系统设计;g. 模具总体结构设计。最后完成一套完整的模具设计,并绘制出模具装配图和部分非标准件的零件图。本课题主要是塑料成型的工艺设计及制造,也就是注塑模的工艺设计方案分析及确定工艺计算,模具结构设计计算等内容。生产主要是为了提高生产效率,因此在设计是要力求结构简单,但是一定要保证其精度要求。22 塑件工艺分析2.1 塑件结构分析本次毕业设计所提供的所需注塑的参考为塑件实体,其三维图如下图所示:图 2.1 塑件三维图由所提供的实体塑件绘制二维塑件图如下图:图 2.2 塑件二维图3塑件结构分析:塑件主体部分是由梯形形成的凸台外形,内部壁厚 4mm的 ABS 塑料连接座。整体长 44mm,高度 23mm,宽度 16.5mm。塑件有凸台,槽,孔,因此需要设计侧向抽芯机构。2.2 塑件材料分析2.2.1 基本资料塑件材料为 ABS, 即丙烯腈丁二烯苯乙烯共聚物,它是由三种单体聚合而成的非结晶型高聚物,具有三种组合物的综合性能,且无毒无味,塑件成型后有较好的光泽。塑料主要性能指标如表 2.1 所示。表 2.1 ABS 塑料主要性能指标密度 (g/cm3) 1.131.14收缩率 % 0.40.8熔点 130160热变形温度 45N/cm 6598弯曲强度 Mpa 80拉伸强度 MPa 3549拉伸弹性模量 GPa 1.8硬度 HR R6286缺口冲击强度 kJ/m2 1120弯曲弹性模量 Gpa 1.4压缩强度 HR R6286体积电阻系数 cm 101342.2.2 ABS 塑料及产品注射成型工艺完整的注射注射工艺包括以下几个阶段。a. 塑料的处理 ABS 的吸水率大约为 0.2%-0.45%,对于一般级别的 ABS,加工前用烘箱以 80-85烘 2-4 小时或用干燥料斗以 80烘 1-2 小时。对于含PC 组份的耐热级 ABS,烘干温度适当调高至 100,具体烘干时间可用对空挤出来确定。再生料的使用比例不能超过 30%,电镀级 ABS 不能使用再生料。 b. 注塑机选用 可选用国产的 XS-Z-60 的标准注塑机(1,工程注射量 60, 2,注射压力大于 122Mpa)。如果采用色母粒或制品外观要求料高,锁3cm模力为 2.1t,具体的制造等级和标准依塑件的要求而定。 c. 模具及浇口设计 模具温度可设为 60-65。流道直径 2-4mm。浇口宽约 0.5mm,厚度与制品一样。 d. 注射速度 防火级要用慢速,耐热级用快速。如制品表面要求较高,则要用高速及多级注塑的射速控制,对于本设计,应采用较快的注射速度。 e. 滞留时间 在 265的温度下,ABS 在熔胶筒内滞留时间最多不能超过5-6 分钟。阻燃时间更短,如需停机,应先把设定温度低至 100,再用通用级ABS 清理熔胶筒。2.3 塑件尺寸精度的选择塑件的尺寸精度是决定塑件制造质量的首要标准,然而,在满足塑件使用要求的前提下,设计时总是尽量将其尺寸精度放低一些,以便降低模具的加工难度和制造成本。根据精度等级选用表,ABS 的高精度为 MT2,一般精度为MT3 级,低精度为 MT5,该塑件精度选取一般精度 MT3。塑件壁厚是 3mm,筋板是 2mm。表面质量分析:外形面和孔面为 Ra=0.8um,其他表面为Ra=1.6um。尺寸精度的组成及影响因素;制品尺寸误差构成为:= + + + (2.1)szca式中 制件总的成型误差; 塑料收缩率波动所引起的误差;s模具成型零件制造精度所引起的误差; z模具磨损后所引起的误差;c模具安装,配合间隙引起的误差;a该零件的表面除要求没有凹陷,无毛刺,内部无缩孔,没有特别得表面质量要求,故比较容易实现。综以上分析可知,注射时在工艺参数控制较好的情况下,零件的成型质量比较容易得到保证。53 拟定成型方案3.1 分型面的选择分开模具取出塑件的面称为分型面,如何确定分型面位置,需要考虑的因素比较多。由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件工艺性、精度、推出方法、模具制造、排气等因素的影响,因此在选择分型面时应综合分析比较。分型面确定的要素为,使塑件留在动模,应选在塑件尺寸较大处,不能影响塑件外观,利于进料成型易于排气,利于型腔加工保证精度,避免或便于测抽芯。塑件为薄壁类零件,各边均为圆角,由以上原则,选取分型面。分型面应选择在外形最大轮廓处,有利于塑件的顺利脱模,分型面选择如下图:图 3.1 二维分型面图 3.2 三维分型面6图 3.3 型芯和型腔布局图3.2 型腔数目的确定及布置一般来说,精度要求高的小型塑件和大中型塑件优先采用一模一腔的结构,对于精度要求不高的小型塑件,形状简单,又大批量生产时,则采用多型腔模具可使生产率提高。型腔数量确定以后,便进行型腔的排布。型腔的排布及模具尺寸、浇注系统的设计、浇注系统的设计的平衡以及温度系统的设计。以上这些问题又与分型面及浇口的位置选择有关,所以在设计过程中,要进行必要的调整,以达到比较完善的设计。在型腔数目的确定时主要考虑以下几个有关因素:a. 塑件的分型面的选择b. 塑件的尺寸精度;c. 模具制造成本;d. 注塑成型的生产效益;f. 模具制造难度。腔数越多,难度越大。首先考虑到在上节确定的塑件分型面方案,联系塑件实际,决定在方案中的水平分型的机构初步采取两板模,可以较好地解决表面是凹凸外观的齿轮的成型和脱模。由于塑件本身体积较大且又采取两板模的分型机构,故认为采用一模两腔的模具结构较为合理。然 后 , 本 次 设 计 结 合 该 塑 件 制 品 的 生 产 总 量 , 确 定 一 个 经 济 的 型 腔 数 量 ,其 计 算 如 下 :A=ty/3600+anc/m (3.1)式中:m:制品的生产总量/个 本设计为 20 万件A:成型每个制品所需费用,元/个7n:型腔数量,个t:成型周期,秒y:成型费用,元/时c:单个型腔模具制作费,元/个a:多个型腔模具制作费递减率,%anc:模具费用,元假设型腔数量计算进行比较,求出 A 为最小值时的型腔数量,即为经济数量。因为塑件的注塑量和体积较大,由上式可知,要想 A 为最小,只要 anc 为最小,n 取 4。综合起来本模具采用一模四腔,既满足塑件要求,又能提高生产效率。3.3 抽芯装置形式的确定根据选取的分型面方案,参照图 3.2,对于水平方向的分型采用两板模机构,此机构可以有效合理地解决塑件的成型与脱模。对于塑件上的水平凸台的侧抽芯,由于考虑到抽芯距离较长,故选取滑块侧向分型与抽芯机构。3.4 初选注射机型号3.4.1 塑件的体积和质量通过 ProE 的分析模块直接得出,单个塑件的投影面积为 552 。因为是一模四腔所以塑件投影面积为 2208 。用 ProE 的分析模块计算得单个塑件的体积 V 塑= 6.92 。体积及质量的计算也利用 ProE 的分析模块自动计算获得,塑件密度由塑料模设计手册表 14 查得: =1.13-1.14g/ 。单个塑件的质量为 m= V 塑=6.921.13= 7.82g注塑体积 V=4 V 塑= 27.68 .由注射量选定注射机.由 ProE 建模分析得(材料密度取 =1.13g/ )总体积 V=27.68cm ;3总质量 m=7.82g;流道凝料 V=0.5V(流道凝料的体积 (质量)是个未知数 ,根据手册取0.5V(0.5M)来估算,塑件越大则比例可以取的越小);实际注射量为:V =27.68 1.5=41.52 cm ;实 3实际注射质量为 M =1.5M4=7.821.54=46.92g;实根据实际注射量应小于 0.8 倍公称注射量原则, 即: 0.8V V 公 实8V = V /0.8公 实=41.520.8=51.9cm ;33.4.2 注塑机的选择及校核由注塑机的理论注射量 V =51.9cm ,初步选用注塑机理论注射容量为公 3131 cm ,注塑机型号为 HTF86/TJ 卧式注射机,其中参数见卢亚萍的塑料成3型工艺与模具设计表 2.1。a. 注射压力相关参数的校核b. 锁模力校核塑件在分型面上的投影面积 A=2208 ,模具型腔内的膨胀力 F 胀=A*p 腔=2208206=454.85KN。查得公称锁模力 F 锁=860KN,锁模力的安全系数 K=1.1, KF 胀=1.1454.85=500.33KN860KN.所以注塑机锁模力合格。3.5 塑件注射工艺参数的确定注塑成型过程a. 成型前准备。对 ABS 的色泽,粒度和均匀等进行检验,由于 ABS 吸水性较大,成型前应该进行充分干燥。注射压力校核。ABS 所需的注射压力为 80-100Mpa,这里取 p=100Mpa,该注射机的公称注射压力为 p 公 =182Mpa,注射压力安全系数 k=1.25-1.4,这里取 k=1.4,则 kp=1.4100=140p 公,所以注射机注塑压力合格。注塑机主要技术参数:表 2.1 注射机的主要技术参数注射装置 数值理论注射量: 131cm3螺杆直径: 34mm注射压力: 206MPa合模力: 860KN模板最大行程: 310mm模具最大厚度: 360mm模具最小厚度: 150mm定位孔直径: 100mm喷嘴球头半径: 20mm注射方式: 螺杆式拉杆内间距: 360mmx360mm9b. 注塑过程。塑件在注塑机的料筒内进行加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可分为充模、保压、补缩和冷却四个阶段。c. 塑件的后处理。处理的介质为空气和水,处理温度为 60-75,处理时间为 16-20s。塑料注射工艺参数见卢亚萍的塑料成型工艺与模具设计表 2.2:表 2.2 塑料注射工艺参数ABS 成型工艺注射成型机类型 螺杆式预热温度 6075模具温度 5080注射压力 60100Mpa螺杆转速 180r/min喷嘴温度 220240料筒温度 后段 150170,中段 165180,前段 180200。成型时间 注射时间 106s,冷却时间 20.4s,辅助时间 8s。104 浇注系统的设计注射模的浇注系统是指模具中从注射机喷嘴开始到型腔为止的塑料流动通道,其作用是将塑料熔体填充满型腔并使注射压力传递到各个部位。因此,浇注系统设计的好坏对塑件性能、外观以及成型难易程度等都影响很大。如有些塑件的表面有缩痕、气孔、疏松等缺陷、虽然产生这些缺陷的原因很多,但浇注系统的设计原则是一个重要的影响因素。所以浇注系统的设计是塑料模具设计中的主要内容。普通浇注系统由主流道、分流道、浇口和冷料井组成。在设计浇注系统之前必须确定塑件成型位置,可以采用一模两腔,浇注系统的设计是注塑模具设计的一个重要的环节,它对注塑成型周期和塑件质量(如外观,物理性能,尺寸精度)都有直接的影响,设计时必须按如下原则:a. 型腔布置和浇口开设部位力求对称,防止模具承受偏载而造成溢料现象。b. 型腔和浇口的排列要尽可能地减少模具外形尺寸。c. 系统流道应尽可能短,断面尺寸适当(太小则压力及热量损失大,太大则塑料耗费大):尽量减少弯折,表面粗糙度要低,以使热量及压力损失尽可能小。d.对多型腔应尽可能使塑料熔体在同一时间内进入各个型腔的深处及角落,及分流道尽可能平衡布置。e. 满足型腔充满的前提下,浇注系统容积尽量小,以减少塑料的耗量。f. 浇口位置要适当,尽量避免冲击嵌件和细小型芯,防止型芯变形浇口的残痕不应影响塑件的外观。4.1 主流道设计主流道是塑料熔体进入模具型腔最先经过的部位,它将注塑机喷嘴注出的塑料熔体导入分流道或型腔,其形状为圆锥形,便于熔体顺利的向前流动,开模时主流道凝料又能顺利拉出来,主流道的尺寸直接影响到塑料熔体的流动速度和充模时间,由于主流道要与高温塑料和注塑机喷嘴反复接触和碰撞,通常不直接开在定模上,而是将它单独设计成主流道套镶入定模板内。主流道套通常有高碳工具钢制造并热处理淬硬。塑件外表面不许有浇口痕,又考虑取料顺利,对塑件与浇注系统连接处能自动剪短。为了方便拉出流道中的凝料,将主流道设计成锥形,锥度为 3 度,内表面的粗糙度为 Ra0.8um,孔径为 0.5 毫米。11主流道的设计要点如下:a. 为便于从主流道中拉出浇注系统的凝料以及考虑塑料熔体的膨胀,主流道设计成圆锥形,因 ABS 的流动性为中性,故其锥度取 3 度,过大会造成流速减慢,易成涡流,内壁粗糙度为 R0.8um。b. 主流道大端呈圆角,其半径取 r=13mm,以减少流速转向过渡的阻力,r=1.5mm.c. 在保证塑件成形良好的情况下,主流道的长度应尽量短,否则会使主流道的凝料增多,且增加压力损失,使塑料熔体降温过多影响注射成形。d. 为使熔融塑料完全进入主流道而不溢出,应使主流道与注射机的喷嘴紧密对接,主流道对接处设计成半球形凹坑,其半径为 r2=r1+(12),其小端直径D=d+(0.51),凹坑深度常取 34mm。在此模具中取 r2=1112mm。e. 由于主流道要与高温高压的塑料熔体和喷嘴反复接触和碰撞,所以主流道部分常设计成可拆卸的主流道衬套,以便选用优质钢材单独加工和热处理,其大端兼作定位环,圆盘凸出定模端面的长度 H=510mm。同时因该闹钟后盖采用 ABS,需加热,所以在主流道处采用电加热以提高料温。综上所述,设计的主流道如下图所示:图 4.1 主流道的设计4.2 冷料井设计冷料井位于主流道正对面的动模板上,或处于分流道末端,其作用是接受料流前锋的“ 冷料” ,防止 “冷料”进入型腔而影响塑件质量,开模时又能将主流道的凝料拉出。冷料井的直径宜大于大端直径,长度约为主流道大端直径。基于本次设计的模具,可采用底部带有拉料杆的冷料井,这类冷料井的底部由一个拉料杆构成。拉料杆装于型芯固定板上,因此它不能随脱模机构运动。利用球头形的拉料杆配合冷料井。124.3 分流道设计分流道是主流道与浇口之间的通道,一般开在分型面上,起分流和转向的作用。分流道截面的形状可以是圆形、半圆形、矩形、梯形和 U 形等,圆形和正方形截面流道的比面积最小(流道表面积于体积之比值称为比表面积),塑料熔体的温度下降小,阻力小,流道的效率最高。但加工困难,而且正方形截面不易脱模,所以在实际生产中较常用的截面形状为梯形、半圆形及 U 形。本次设计采用的就是圆形浇道。4.3.1 分流道设计要点a. 在保证足够的注塑压力使塑料熔体能顺利的充满型腔的前提下,分流道截面积与长度尽量取小值,分流道转折处应以圆弧过度。b. 分流道较长时,在分流道的末端应开设冷料井。对于此模来说在分流道上不须开设冷料井。c. 分流道的位置可单独开设在定模板上或动模板上,也可以同时开设在动,定模板上,合模后形成分流道截面形状。d. 分流道与浇口连接处应加工成斜面,并用圆弧过度。4.3.2 分流道的长度分流道的长度取决于模具型腔的总体布置方案和浇口位置,从在输送熔料时减少压力损失,热量损失和减少浇道凝料的要求出发,应力求缩短。4.3.3 分流道的断面分流道的断面尺寸应根据塑件的成形的体积,塑件的壁厚,塑件的形状和所用塑料的工艺性能,注射速率和分流道长度等因素来确定。因 ABS 的推荐断面直径为 4.59.5(查表 4-2),部分塑件常用断面尺寸推荐范围。分流道要减小压力损失,希望流道的截面积大,表面积小,以减小传热损失,同时因考虑加工的方便性。分流道应考虑出料的流畅性和制造方便,熔融料的热量损失小,流动阻力小,比表面和小等问题,由于采用的是侧浇式二级分流道对热损失及流动提出了较高的要求,采用圆形的分流道,为了保证外形无浇口痕,浇口前后两端形成较大的压力差,增加流速,得到外形清晰的制件,提高熔体冷凝速度,保证熔融的塑料不回流,同时可隔断注射压力对型腔内塑料的后续作用,冷却后快速切除。同时它的效果与 S 浇注系统有同样的效果,有利于补塑。134.3.4 分流道的布局在多型腔模具中分流道的布置中有平衡和非平衡两种,根据本模具的要求我们选取平衡式,也就是指分流道到各型腔浇口的长度,断面形状,尺寸都相同的布置形式。它要求各对应部位的尺寸相等。这种布置可实现均衡送料和同时充满型腔的目的,是成型的塑件力学性能基本一致。而且在此模具中不会造成分流道过长的缺点。4.4 浇口选择浇口又称进料口,是连接分流道与型腔之间的一段细短流道(除直接浇口外),它是浇注系统的关键部分。其主要作用是:a. 型腔充满后,熔体在浇口处首先凝结,防止其倒流。b. 易于在浇口切除浇注系统的凝料。浇口截面积约为分流道截面积的0.030.09,浇口的长度约为 0.5mm2mm,浇口具体尺寸一般根据经验确定,取其下限值,然后在试模是逐步纠正。当塑料熔体通过浇口时,剪切速率增高,同时熔体的内磨檫加剧,使料流的温度升高,粘度降低,提高了流动性能,有利于充型。但浇口尺寸过小会使压力损失增大,凝料加快,补缩困难,甚至形成喷射现象,影响塑件质量。 浇口位置的选择: a. 浇口位置应使填充型腔的流程最短。这样的结构使压力损失最小,易保证料流充满整个型腔,同时流动比的允许值随塑料熔体的性质,温度,注塑压力等的不同而变化,所以我们在考虑塑件的质量都要注意到这些适当值。b. 浇口设置应有利于排气和补塑。c. 浇口位置的选择要避免塑件变形。采侧浇口在进料时顶部形成闭气腔,在塑件顶部常留下明显的熔接痕,而采用点浇口,有利于排气,整件质量较好,但是塑件壁厚相差较大,浇口开在薄壁处不合理;而设在厚壁处,有利于补缩,可避免缩孔、凹痕产生。d. 浇口位置的设置应减少或避免生成熔接痕。熔接痕是充型时前端较冷的料流在型腔中的对接部位,它的存在会降低塑件的强度,所以设置浇口时应考虑料流的方向,浇口数量多,产生熔接痕的机会很多。流程不长时应尽量采用一个浇口,以减少熔接痕的数量。对于大多数框形塑件,浇口位置使料流的流程过长,熔接处料温过低,熔接痕处强度低,会形成明显的接缝,如果浇口位置使料流的流程短,熔接处强度高。为了提高熔接痕处强度,可在熔接处增设溢溜槽,是冷料进入溢溜槽。筒形塑件采用环行浇口无熔接痕,而轮辐式浇口会使熔接痕产生。14e. 浇口位置应避免侧面冲击细长型心或镶件。综合以上因素选择侧浇口为最佳。其浇口的特点如下:侧浇口一般开设在主分型面下、型腔侧面。截面形状多为矩形狭缝(也可以为半圆形)。潜伏式浇口可开设在定模侧也可开在动模侧。侧浇口三种常见形式是,第一种为外侧进料的侧浇口,与分流道、型腔都在分型面的同一侧;第二种为端面进料的侧浇口,与分流道在一侧,型腔在另一侧,浇口与型腔有一搭接部分,也叫重叠式侧浇口。第三种也是外侧进料的侧浇口,与型腔在同一侧,分流道在另一侧,分流道与浇口有一搭接部分。此模具选用侧浇口。侧浇口的特点:侧浇口加工容易、修整方便,可以通过改变浇口尺寸来调节熔体进入型腔时的剪切速率及浇口的冻结时间;也可以根据制品的形状特点灵活地选择浇口位置,且对各种塑料的成型适应性较强;去除浇口方便,且浇口痕迹不太明显。但易在制件上形成熔接痕、缩孔、气孔等缺陷,压力损失较大,对深型腔塑件排气不利。侧浇口的尺寸:浇口的尺寸直接影响着塑料熔体进入型腔的速度、流动状态、压力损失的大小以及浇口的冻结时间。一般情况下,侧浇口尺寸可取:h=(1/3 2/3 )t(塑件壁厚 ),中小塑件 b=(510)h,大型塑件 b10h,为了减少压力损失 l 应尽可能短,可取 l=0.71mm。15图 4.2 侧浇口设计5 成型零部件设计与计算成型零件是指构成模具型腔的零件,通常包括了动模、定模、型腔、型芯、镶件等。设计时应首先根据塑料的性能、制件的使用要求确定型腔的总体结构、进料口、分型面、排气部位、脱模方式等,然后根据制件尺寸,计算成型零件的工作尺寸,从机加工工艺角度决定型腔各零件的结构和其他细节尺寸,以及机加工工艺要求等在工作中,成型零件承受高温高压塑件熔体的冲击和磨擦。在冷却固化中形成了塑件的形体、尺寸和表面。在开模和脱模时需要克服塑件的粘着力。成型零件在充模保压阶段承受很高的型腔压力,它的强度和刚度必须在许可范围内。成型零件的结构,材料和热处理的选择及加工工艺性,是影响模具工作寿命的主要因素。5.1 成型零件的结构设计根据分型面的选择,因此涉及成型的零件主要有动模模板,定模模板,抽芯滑块,定模型腔,动模型芯等。5.1.1 动定模板的结构设计本塑件有测抽芯凹槽,采用滑块抽芯,故在定模扳上设计出凹槽来装载侧抽芯滑块。同时,在定模板上两边设计了锁紧楔,用于稳固和支撑滑块的运动。定模模板和动模模板的三维效果图如下:16图 5.1 定模模扳图 5.2 动模模板5.1.2 型腔型芯的结构设计成型塑件凸起的部分称为型芯,成型产品外表面的零件称为型腔。根据塑件几何特征,结合前面设计的型腔,确定该模具的型芯包括定模型腔,动模型芯。它们的三维效果图如下:17图 5.3 定模型腔图 5.4 动模型芯5.1.3 侧向分型抽芯机构选择对于侧向分型,本次设计采用滑块结构来完成。由于模具是一模四腔,零件侧向抽芯是对称结构,所以滑块要做四个。其中滑块的三维图如下:图 5.5 滑块三维图滑块考虑到斜导柱,楔紧块,滑块导槽机构,本塑件的孔的抽芯距离较大,斜导柱与滑块等抽芯机构就能完成抽芯动作,故考虑较为灵活的斜导柱加滑块抽芯机构。三维效果图如下:18图 5.6 导柱与导槽5.2 成型零部件的工作尺寸计算工作尺寸是指成型零部件上直接决定塑件形状的有关尺寸,主要包括:凹模、凸模的径向尺寸(含长、宽尺寸)与高度尺寸,以及中心距尺寸等。为了保证塑件质量,模具设计时必须根据塑件的尺寸与精度等级确定相应的成型部件工作尺寸与精度。对于小型塑件来说

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号