资源目录

压缩包内文档预览:(预览前20页/共45页)

编号:6144963

类型:共享资源

大小:905.06KB

格式:RAR

上传时间:2017-11-28

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

电钻

叶轮

注塑

设计

- 资源描述:

-

- 内容简介:

-

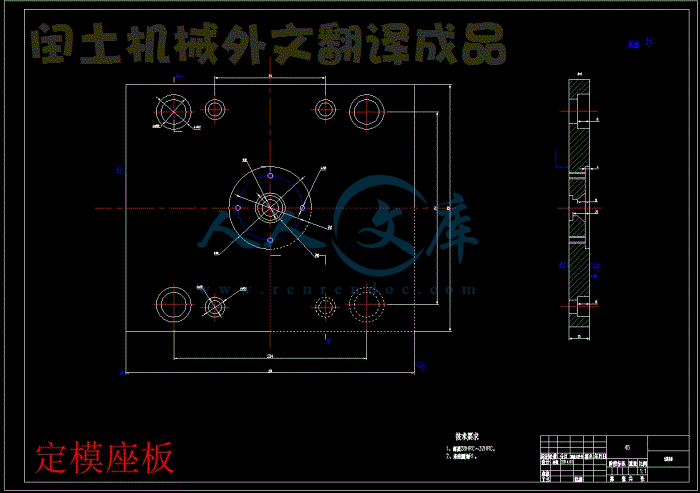

本科毕业设计( 论文)题目:电钻排风叶轮注塑模设计I电钻排风叶轮注塑模设计摘 要本毕业设计说明书主要讲述对电钻排风叶轮进行模具设计的过程。通过对塑件的工艺分析,设计出塑料模具。 本次设计的具体过程如下:第一步对塑件的成型工艺性能进行分析。这包括对塑件的结构尺寸的分析和成型塑件的材料各项性能的分析。第二步就是如何合理的选择注射机。选择正确的注射机是本次设计的基础。第三步就是拟定模具的结构形式。模具的结构形式必须根据塑件的结构尺寸,通过计算进行合理的选择。第四步就是浇注系统的设计。第五步是本次设计的重点,成型零部件的设计和计算。第六步是斜滑块侧抽芯机构的设计和计算。 本设计主要是通过使用 Pro/ENGINEER 与 Auto CAD 完成装配图、零件图。此次毕业设计综合了大学四年来所学的专业知识,从而进一步巩固了模具设计方面的相关知识,并积累了相关的设计理念与经验。关键词:注塑模,分型面,浇注系统IIDrill Exhaust Impeller Injection Mold DesignAbstractThe graduation design specification focuses on drill exhaust impeller mold design process. Through the plastic parts of the process analysis, design of plastic mold. The processes of the specific design are as follows: First of all, analyzing plastic molding process performance. It includes analysis of the structure of plastic parts and analysis of the performance of PE. The second step is how to choose a reasonable injection machine. Choosing the right injection machine is the basis of this design. The third step is to develop the structure of the form of mold. The structure of the form of mold plastic parts must be based on the structure size. The fourth step is the design of gating system. The fifth step is the focus of this design. The sixth step is the design and calculation of side column core pulling guide. This design is through the use of Pro / ENGINEER and AutoCAD completion of the assembly, parts map. The integrated design of a university graduate in three years the schools expertise to further consolidate the mold design-related knowledge, and the accumulation of related design ideas and experience. Key words:Injection mold,Parting surface,Gating systemIII主 要 符 号 表K 安全系数 E 材料弹性模量Smax 塑料的最大收缩率 P1 脱模阻力Smin 塑料的最小收缩率 C 型芯成型部分断面的平均P0 单位面积的包紧力 h 型芯被塑料包紧部分的长度 s 塑件公差 P0 单位面积的包紧力D 腔 型腔內形尺寸 安全系数Qcp 塑料平均收缩率 S 顶出行程ds 塑件外径基本尺寸 富裕量1Ds 塑件內形基本尺寸 顶出行程富裕量2h 腔 凸模/型芯高度尺寸 倾斜角Hs 塑件內形深度基本尺寸 Q 抽拔阻力P1 动模受的总压力 P 斜导柱所受的弯曲力F 塑件的投影面积 塑件收缩率P 型腔压力 f 摩擦系数K 修正系数 塑料泊桑比B 动模垫板的宽度 L 支撑块的跨距IV目 录1 绪论 .11.1 设计背景 .11.2 模具国内外发展概况 .11.2.1 我国模具技术的现状 .11.2.2 国内外模具技术的展开趋向 .22 叶轮工艺设计 .52.1 电钻排风扇叶轮塑件图尺寸确定 .52.2 材料成型工艺分析 .62.3 塑件尺寸精度 .72.4 模具材料的选择 .72.5 脱模斜度 .82.6 拟定模具的结构形式 .92.6.1 型腔数量的确定 .92.7 孔的设计 .92.7.1 孔的极限尺寸 .92.7.2 孔间距 .92.7.3 孔的类型 .93 注射机型号的确定 .103.1 注射量的计算 .103.2 锁模力的计算 .103.3 注射机型号的确定 .103.3.1 注射机的两种类型的优缺点 .103.3.2 注射机具体型号的选用 .113.4 注射机工艺参数的校核 .113.4.1 注射量的校核 .113.4.2 注射机压力的校核 .123.4.3 锁模力的校核 .124 浇注系统的设计 .134.1 流道设计 .134.1.1 主流道的设计 .134.2 浇口设计 .154.3 分型面的设计 .16V4.4 排气槽的设计 .165 成型零部件的设计和计算 .185.1 凹模的结构设计 .185.2 凸模结构设计 .185.3 螺纹型芯的设计 .195.4 成型零件工作尺寸的计算 .195.4.1 凸模外形尺寸计算 .195.4.2 型芯高度尺寸计算 .205.4.3 凹模内腔尺寸的计算 .205.4.4 凹模深度尺寸的计算 .215.4.5 成型零件的工艺性 .215.5 各模板尺寸的确定 .225.6 模架各尺寸的校核 .226 合模导向及定位机构设计 .246.1 导柱导向机构 .246.2 导套设计 .266.3 推出机构设计 .276.4 推杆 .276.5 复位杆 .286.6 脱模机构设计 .286.6.1 脱模机构和设计原则 .286.6.2 脱模力的计算 .296.6.3 推出方式的确定 .297 温度调节系统的设计和计算 .317.1 冷却系统的设计 .317.2 冷却介质 .317.3 冷却回路计算 .328 结论 .34参考文献 .35致 谢 .37毕业设计(论文)知识产权声明 .38毕业设计(论文)独创性声明 .3901 绪论 1.1 设计背景由于塑料材料具有许多优点,目前正逐渐成为金属材料的良好代用材料,在很多领域都出现了金属材料塑料化的趋势。作为注塑成型加工的主要工具之一的注塑模具,在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平的高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企业在市场竞争中的反应能力和速度。随着塑料新品种的不断出现以及塑料制品在结构、外观上要求的日益提高,使产品的设计和模具设计过程变得越来越复杂。而传统的模具设计是在二维环境下采用手工绘图的方式进行的,已经很难满足这种发展变化的需要。过去模具设计工作主要依靠设计人员的经验,模具的加工制造又在很大程度上依赖于生产者的操作技能,因此存在模具设计水平低、加工质量差、生产周期长、使用寿命短等缺陷。注塑模具 CADCAM 技术的应用,从根本上改变了传统的塑料产品开发和模具加工方式,大大地提高了产品的质量、缩短了开发周期、降低了生产成本、强有力地推动了模具工业的发展。一些大型的商品化 CADCAM 软件,如 Pro Engineer、Unigraphics II、Cimatron 、MoldFlow 等,都已开发出专门用于注塑模具设计的功能模块,为模具设计提供了十分方便的工具。有资料统计表明,采用 CAD 技术可以使模具设计时间缩短 50。在欧美一些工业发达的国家,CADCAM 已经成为模具行业一种普遍应用的技术。在 CAD 应用方面,已经超越了甩掉图板、二维绘图的初级阶段。在模具设计中采用三维 CAD 软件的企业已经接近 90。目前,国内也有不少企业开始应用 CAD 软件进行模具设计。ProE、MoldFlow 等软件在注塑模具设计中的应用,成功地弥补了传统设计方法的不足,制品几何造型、分型面的创建、模具的结构设计,都是基于同一数据库进行的,既方便,又易保证制品的精度。1.2 模具国内外发展概况模具工业是国民经济的重要根底工业之一。模具是工业消费中的根底工艺配备,是一种高附加值的高精密集型产品,也是高新技术产业化的重要范畴,其技术程度的上下已经成为权衡一个国度制造业程度的重要标志。11.2.1 我国模具技术的现状20 世纪 80 年代以来,国民经济的高速展开对模具工业提出了越来越高的要求,同时为模具的展开提供了宏大的动力。这些年来,中国模具展开非常迅速,模具工业不断以 15%左右的增长速度疾速展开。复兴和展开中国的模具工业,日益遭到人们的注重和关注。“模具是工业消费的根底工艺配备” 已经获得了共识。目前,中国有 17000 多个模具消费厂点,从业人数约 50 多万。在模具工业的总产值中,冲压模具约占 50%,塑料模具约占 33%,压铸模具约占6%,其他各类模具约占 11%。近年来,中国模具工业企业的一切制成分也发作了变化。除了国有专业厂家外,还有个人企业、合资企业、独资企业和私营企业,他们都失掉了迅速的展开。许多模具企业非常注重技术展开。加大了用于技术进步的投入力度,将技术进步作为企业展开的重要动力。此外,许多研讨机构和大专院校也展开了模具技术的研讨与开发。中国塑料模工业从起步到如今,历经半个多世纪,有了很大展开,模具程度有了较大进步。在大型模具方面已能消费 48in(约 122cm)大屏幕彩电塑壳注射模具、6.5kg 大容量洗衣机全套塑料模具以及汽车保险杠和全体仪表板等塑料模具,精密塑料模具方面,已能消费照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。经过多年的努力,在模具 CAD/CAE/CAM 技术、模具的电加工和数控加工技术、疾速成型与疾速制模技术、新型模具材料等方面获得了明显进步;在进步模具质量和延伸模具设计制造周期等方面作出了奉献 1。进入 21 世纪,在经济全球化的新情势下,随着资本、技术和休息力市场的重新整合,中国配备制造业在参加 WTO 当前,将成为世界配备制造业的基地。而在古代制造业中,无论哪一行业的工程配备,都越来越多地采用由模具工业提供的产品。为了适使用户对模具制造的高精度、短交货期、低本钱的迫切要求,模具工业正普遍使用古代先进制造技术来加速模具工业的技术进步,这是各行各业对模具这一根底工艺配备的迫切需求 2。1.2.2 国内外模具技术的展开趋向(1)模具 CAD/CAE/CAM 正向集成化、三维化、智能化和网络化方向展开模具 CAD/CAE/CAM 技术是模具设计、制造技术的展开方向,模具和工件的检测数字、模具软件功用集成化、模具设计、分析及制造的三维化、模具产业的逆向工程以及模具软件使用的网络化是主趋向 3。新一代模具软件以立体的、直观的观感来设计模具,所采用的三维数字化模型能方便地用于产品构造的分析、模具可制造性评价和数控加工、成形进程模仿(CAE)及信息的管理与共享。值得强调的是,模具数字化不是孤立的计2算机辅佐功用或数控技术的集合,其关键是它们与人工智能的无缝集成,不只可以整理知识、保管知识,还可以发掘知识、繁衍知识。新一代的模具数字化将是一个集工程师的智慧和经历、计算机的硬件和软件、数值模仿和数控技术、工艺及工程管理为一体的模具优化的开发、设计和认证的系统工程 4。(2)模具制造向精密、高效、复合和多功用方向展开精密数控电火花加工机床(电火花成形机床、快走丝线切割和慢走丝线切割机床)不时在加工效率、精度和复合加工上获得进步,国外已经将电火花铣削用于模具加工。加工精度误差小于 1m 的超精加工技术和集电、化学、超声波、激光等技术综合在一同的复合加工将快速展开。国外近年来展开的高速铣削技术和机床(HSM)开端在国际使用,将大幅提高加工效率。模具抛光的自动化、智能化也是展开趋势之一,日本已研制了数控研磨机,可完成三维曲面模具的自动化研磨抛光。此外,特种研磨办法如挤压研磨、电化学抛光、超声抛光也有巨大进步 6。其他方面,如采用氮气弹簧压边、卸料、疾速换模技术、冲压单元组合技术、刃口堆焊技术及实型铸造冲模刃口镶块技术等。(3)快速经济制模技术使用快速制模主要从以下四方面提高制模速度:一是进步加工速度(如高速铣削);二是基于疾速原型的疾速制模技术;三是选择易切削模具材料(如铝合金)来提高制模速度;四是采用复合加工、多轴加工提高加工效率 7。快速成型制造技术(RPM )被公以为是继数控(NC)技术之后的一次技术革新,基于快速成型的疾速制模技术是如今和将来的一个热点。此外表面成形制模技术、浇铸成型制模技术、冷挤压及超塑性成形制模技术、无模多点成形技术和 KEVRON 钢带冲裁落料制模技术也在蓬勃展开。(4)模具自动加工技术的研制和展开随着各种新技术的迅速展开,国外已呈现了模具自动加工趋势。这也应是中国的长远展开目的。模具自动加工系统应有如下特征:多台机床合理组合;配有随行定位夹具或定位盘;有完好的机具、刀具数控库;有完好的数控零碎同步系统;有质量监测控制系统。(5)模具材料及表面处置技术展开迅速在模具材料方面,一大批用于不同成形工艺的模具材料相继问世并投入运用。在模具表面处置方面,其次要趋向是:由渗入单一元素向多元素共渗、复合渗(如 TD 法)展开;由普通分散向 CVD、PVD 、PCVD 、离子渗入、离子注入等方向展开;同时热处置技术由大气热处置向真空热处置展开。另外,目3前激光强化、辉光离子氮化技术及电镀(刷镀)防腐强化等技术也日益遭到注重 8。(6)模具工业新工艺、新理念和新方式逐步得到了认同由于车辆和电机等产品向轻量化展开,许多轻型材料和轻型构造用于汽车业,如以铝代钢,非全密度成形,高分子材料、复合材料、工程陶瓷、超硬材料。新型材料的采用使得消费成形和加工工艺发作了根本改造,相应地呈现了液态(半固态)挤压模具及粉末锻模、冲压模具功用复合化、超塑性成形、塑性精密成形技术、塑料模气体辅佐注射技术及热流道技术、高压注射成型技术等 9。另一方面,随着先进制造技术的不时展开和模具行业全体程度的进步,在模具行业呈现了一些新的设计、消费、管理理念与方式。主要有:顺应模具单件消费特点的柔性制造技术;创造最佳管理和效益的精益消费;进步快速应变才能的并行工程、虚拟制造及全球矫捷制造、网络制造等新的消费方式;模具标准件的日渐普遍使用(模具标准化及模具标准件的使用将极大地减少模具制造周期,且还能提高模具的质量和降低模具制造本钱);普遍采用标准件、通用件的分工协作消费方式;顺应可持续展开和环保要求的绿色设计与制造等。42 叶轮工艺设计首先是对塑件进行测绘,在绘制 CAD 图时,要多几个刨面图以利于表达。造型结束后进行模具设计。通过计算和实际需求本设计选用一模一腔。下面选择注塑机,主要从注射量、锁模力等方面进行考虑。要确保塑件及浇注系统所需的注射量不超过注射机最大容量的 80。接着对各个系统进行设计,首先是浇注系统。浇注系统分为主流道、分流道、浇口、冷料穴等。主流道的中心线与注射机喷嘴的中心线应在同一条直线上。另外由于主流道与高温高压的熔融塑料接触所以外面要加个浇口套。浇口套要进行淬火处理,这样可以延长模具的使用寿命。主流道与分流道采用圆角过渡,这样可以减小料流转向过渡时的阻力。分流道的布置要均匀处理,确保熔融塑料由主流道到各分流道的距离相等。分流道表面不必很光,可以使熔融塑料的冷却皮层固定,有利于保温。分流道与浇口采用圆弧过渡,有利于熔料的流动及填充。浇口主要有两个作用,一是起控制作用,二是压力撤销后封锁型腔,不产生倒流。冷料穴主要是避免冷料进入型腔影响塑件的质量和堵塞浇口。拉料杆主要是保证浇注系统的凝料从定模浇口套中拉出,留在动模一侧,便于取出。接着是排气系统的设计。本模具采用间隙排气 10。利用分型面的配合间隙自然排气。下面是推出机构的设计。推动的动力来源有手动推出、机动推出和液压与气动推出机构。本模具设计采用注射机的开模动作驱动模具上的推出机构,实现塑件的自动脱模。接着是推出机构的设计。本模具设计采用塑件留在动模,要保证塑件不应推出变形或损坏,还要保证塑件的良好外观和结构可靠。2.1 电钻排风扇叶轮塑件图尺寸确定电钻排风扇叶轮塑件,材料为 ABS,用游标卡尺对零件进行测绘。我们最终所需要加工得到的是制造此零件的模具型腔,而我们所取的塑件是模具生产出来的千千万万个塑件中的一个,由于制造的原因,塑件在出模后不可避免的会产生一定的变形,因此对该零件的测量数值需要进行分析处理。如对塑件较大尺寸误差的进行修正,对相同形状处所测不同尺寸的取均值进行圆整,然后绘出零件的草图 11。由于条件限制所以采用多次取断面进行测量的办法。量具:游标卡尺(0300、0.02) ,曲线测量仪等注意做到以下几点:a测绘过程中必须把被测物体放在工作平面上;b采用多次测量求平均值;5c正确地读取数据。测量的主要尺寸如下图:图 2.1 电钻排风扇叶轮塑件图2.2 材料成型工艺分析(1)化学和物理性能:ABS 是丙烯腈、丁二烯、苯乙烯 3 元单体共聚物,每种单体都有不同性能:丙烯腈具有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;在本设计中选用的收缩率为 0.5。苯乙烯具有易加工、高光洁度、高强度的特性,因而 ABS 是具有“坚韧”、 “质硬” 、 “刚性” 的材料。从形态上看,ABS 是非结晶型材料。三种单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯- 丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。ABS 的特性主要取决于 6三种单体的组成比例及两相中的分子结构,因此市场上产生了不同品质的 ABS 材料。如 ABS 与#372 有机玻璃熔接性良好,可作双色成型塑件。不同品质的材料提供不同的特性,如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲性能等。(2)成型特点:流动性中等,有超强的易加工性、外观特性、低蠕变性和优异的尺寸稳定性及很高的冲击强度。(3)注塑工艺及模具条件:干燥处理:ABS 具有吸湿性,注塑成型之前要进行干燥。建议干燥条件:80-90下最少干燥 2 小时,且材料温度波动应保证小于 0.1%。熔化温度:210-280;建议温度: 245。模具温度:25-70。 (模具温度将影响塑件光洁度,模具温度较低则会导致成型制品的光洁度较低)注射压力:50-100MPa。注射速度:中等高速。(4)典型应用范围:电器外壳、汽车仪表盘、蓄电池槽、热空气调节管、叶轮、凸轮及手柄等。2.3 塑件尺寸精度塑件的尺寸精度一般是根据使用要求确定的,但还必须充分考虑塑料的性能及成型工艺的特点。由于该塑件是作为排风叶轮,要求其外表面光滑,既不会在使用过程中对人造成伤害,还要必须考虑其外形的美观。因此该塑件取精度等级为 5 级。2.4 模具材料的选择塑料模具结构比较复杂,组成一套模具的零件数目较多,而且由于各零件在工作中所处的地位、作用不同,对材料的性能要求也不同。总的说来,用于制作塑料模具的材料,在质量上首先要求具有一定的硬度和耐磨性,其次是有一定的强度和韧性,再次是易于加工。因此,应根据模具的结构、性能要求和使用条件、模具的制造方法,合理地选用模具材料。根据文献 12,模具中各个零件的材料选择如下:a. 导向零件的材料选择 包括导套和导柱,由于在开、合模时有相对运动,成型过程中要承受一定的压力,或偏载负荷,因此要求表面耐磨性好,心部具有一定的韧性,本设计 7中的导向零件选用 T10A,经过渗碳淬火后表面硬度应达到 5055HRC;b. 浇注系统零件的材料选择 包括浇口套,拉料杆等,要求具有良好的耐磨表面、耐蚀性和热硬性,本设计中的浇注系统零件选用 T10A,经过渗碳淬火后表面硬度应达到5055HRC;c. 顶出机构零件的材料选择 包括推杆和复位杆,要求表面耐磨性好,并具有足够的机械强度,本设计中推杆选用 3Cr2W8V,淬火处理后表面硬度达到 4045HRC;复位杆选用T10A,淬火处理后表面硬度达到 5055HRC;d. 模体零件的材料选择 包括各种模板、推板、固定板、垫块等,这些零件要求具有足够的机械强度,在本设计中选用 45 钢,经淬火处理后表面硬度达到 28-2HRC,可满足上述要求;e. 定位零件的材料选择 包括定位圈和螺钉,要求其具有足够的机械强度,耐磨性好,考虑上述要求,定位圈选用 T10A,并表面淬火使硬度达到 5055HRC;螺钉选用 45 钢。2.5 脱模斜度脱模斜度主要是为了便于脱模。塑件沿脱模方向常用的斜度值对热塑性塑件为 0.53,热固性酚醛压制件取 0.51。脱模斜度的大小与塑件的形状,脱模方向的长度,塑件表面质量有密切关系 10。热塑性塑料在脱模时有较大的弹性,即使是较小的脱模斜度,也可以顺利脱模。但为了减小脱模阻力,一般在产品没有特殊要求的条件下,选用尽可能大的脱模斜度。较深的孔,其两端尺寸公差又较小时,可以用推板、推管等进行强制脱模。但型芯的表面必须做成镜面,而且要有不低于 52HRC 的硬度 11。塑料的性质不同(指硬度、表面摩擦系数、弹性等) ,所必须的脱模斜度也不同,一般规律为:A. 硬质塑料需比软质的脱模斜度大;B. 塑件的壁厚大时,成形收缩大,脱模斜度要大;C. 形状复杂的部分要比形状简单的部分有较大的脱模斜度;D. 型腔的深沟槽部分如加强筋、突脐,需要较大脱模斜度。一般选取35。由于塑件冷却后产生收缩,会使塑件紧紧地包住模具型芯、型腔中突出的 8部分,为了使塑件易于从模具内脱出,在设计时必须保证塑件的内外壁具有足够的脱模斜度。由于目前还没有比较精确的脱模斜度计算公式,在选择脱模斜度时,主要还是参照经验数据,根据 ABS 材料的性质在设计中选用 2.5的脱模斜度 12。2.6 拟定模具的结构形式2.6.1 型腔数量的确定该塑件精度要求一般,精度等级为 MT5,生产为单件生产。再通过公式计算:PAnF)(21(2.1)2.1N所以选择一模一腔2.7 孔的设计塑件上有一个通孔,这个孔与塑件同时成型。由于塑件的成型特性,设计时应注意以下几个方面:2.7.1 孔的极限尺寸原则上讲,这些孔均能用一定的型芯成型。在注射成型时,型芯受到高速流动的塑料熔体的冲击,如果型芯的直径太小或者太长,则会因为高冲击而弯曲,所以对孔的最小直径和孔的最大深度加以限制。极限尺寸根据参考文献12表2-15 选取。2.7.2 孔间距注射成型时,塑料熔体遇到成型孔的小型芯时会被分成两部分,在料流的背面颤声熔接痕,使塑件孔的强度降低。因此,孔边与孔边之间,孔边与塑料边缘之间应该有一定的距离,以保证塑件有足够的强度。孔间距、孔边距与孔径的关系见参考文献12 表 2-16 查的孔径为 16mm,孔边距 23;2.7.3 孔的类型塑件上常见的孔有通孔、不通孔、螺钉固定孔和异型孔等。本设计中主要采用了通孔和螺纹固定孔两种。 93 注射机型号的确定3.1 注射量的计算通过称重塑件的质量为 m=22.53g,密度由表可查得 =1.021.08g/(在本设计中取 1.07g/) ,所以塑件的体积为:3cm06.217./532/pV而流道凝料的质量 m1 未知,在此按 m 的 0.6 倍来计算。由于是一模一腔,则总的注射量是:g048.365.2. nnM3c690714836/./pV3.2 锁模力的计算塑件和流道凝料在分型面上的投影面积及所需要的锁模力计算:对塑件投影面积分析得 A 为A= - -lc (3.1)2D41d= - -5 22.3164.3=15617.78mm因为本设计选用的是一模一腔,所以,流道凝料(包括浇口)在分型面上的投面积 a 数值相当小可以忽略不计,所以总投影面积就是 15617.78mm 。2从而得到 F f = AP式中, F注射机的额定锁模力(N)

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号