20型粉碎机下体铣底面夹具设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共41页)

编号:6151104

类型:共享资源

大小:4.91MB

格式:ZIP

上传时间:2017-11-29

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

20

粉碎机

下体

底面

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

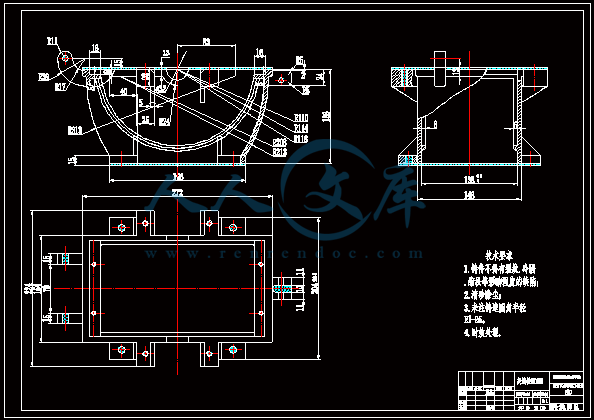

四川职业技术学院Sichuan Vocational and Technical College毕业设计(论文)题 目 20 型粉碎机下体铣底面夹具设计所属系部 机械工程系 所属专业 机械设计与制造所属班级 学 号学生姓名 指导教师起讫日期四川职业技术学院教务处制摘 要制造业是国家发展与社会进步的基础,而工艺制造将是未来面对普通消费者的主要的机械制造产品,而随着国家的发展人民生活水平的提高,人们对加工产品的需求和要求必定变的更多,所以我们有必要对加工零件的设计与加工投入更多的精力。而我将在毕业后前往一家以机械生产为主的企业工作,所以了解机械中零件的加工工艺特点及工艺工装设计是非常必要的。为了更好的进行此次毕业设计我在校图书馆与辽宁省图书馆借阅了许多资料,其中对设计帮助比较大的有侯家驹编的汽车制造工艺学 ,张耀宸编的机械加工工艺设计实用手册 ,杨黎明主编的机床夹具设计手册 ,现代机械制造工艺装备标准应用手册编委会编的现代机械制造工艺装备标准应用手册等许多图书。本设计是基于 20 型粉碎机下体零件的加工工艺规程及一些工序的专用夹具设计。零件的主要加工表面是平面和孔系。由于本人水平有限,经验不足,设计中必定有许多错误的地方,还请各位老师批评,指正。关键词:20 型粉碎机下体,加工工艺,加工方法,工艺文件,夹具AbstractThe manufacturing industry is the foundation for national development and social progress, and manufacturing process will be coming face to face with ordinary consumers the main mechanical manufacturing products, and with the improvement of national development and peoples living standard, peoples requirements for the processing of product will become more, so I have necessary for parts design and processing into more energy. And I will go to a mechanical manufacturing enterprises to work, so it is necessary to understand the machining process characteristics and process design of mechanical parts.In order to better the graduation design I in the school library and Liaoning Province Library to borrow a lot of data, of which the design help relatively large Jiaju Hou Bian the automobile manufacturing technology , Zhang Yaochen series the machining process design practical handbook, Yang Liming editor in chief of machine fixture design handbook, the modern machinery manufacturing technology and equipment standards for application of manual editorial will compile the modern machinery manufacturing process equipment standard application handbook many books.The design is based on the 20 type of machine parts processing technology and some of the special fixture design. The main processing surface of the part is the plane and the hole. Because of my limited level, lack of experience, there must be many mistakes in the design, but also please the teacher criticism, correction.Key words: 20 double rotor body, processing technology, processing method, process documentation, fixture 目 录摘 要.2Abstract.31 序言.62 零件的分析.82.1 零件的工艺分析 82.2 零件的工艺要求 83 工艺规程设计.93.1 加工工艺过程 93.2 确定各表面加工方案 93.2.1 影响加工方法的因素 93.2.2 加工方案的选择 103.3 确定定位基准 103.2.1 粗基准的选择 103.2.1 精基准选择的原则 103.4 工艺路线的拟订 113.4.1 工序的合理组合 113.4.2 工序的集中与分散 123.4.3 加工阶段的划分 123.4.4 加工工艺路线方案的比较 133.5 零件的偏差,加工余量,工序尺寸及毛坯尺寸的确定 153.5.1 毛坯的结构工艺要求 153.5.2 零件的偏差计算 153.6 确定切削用量及基本工时(机动时间) 163.7 时间定额计算及生产安排 19第 4 章 20 型粉碎机下体 铣底面夹具设计.214.1 研究原始质料 214.2 定位、夹紧方案的选择 214.3 切削力及夹紧力的计算 224.4 误差分析与计算 234.5 零、部件的设计与选用 244.5.1 定位销选用 244.5.2 夹紧装置的选用 244.5.3 钻套、衬套、钻模板设计与选用 244.6 确定夹具体结构尺寸和总体结构 264.7 夹具设计及操作的简要说明 29总 结.30参考文献.31致 谢.3261 序言20 型粉碎机下体零件是机器或部件的基础零件,它把有关零件联结成一个整体,使这些零件保持正确的相对位置,彼此能协调地工作。因此,壳类零件的制造精度将直接影响机器或部件的装配质量,而其决定因素就是如何保证在对壳类零件进行加工时能够获得足够的精度要求,从而转化为机械加工时机床的加工精度,以及夹具是否可靠 1。夹具是机械制造过程中最常用的一种工艺装备。在机械制造过程中,它装在机床上,使工件相对刀具与机床保待正确的位置,并能承受切削力。夹具的主要作用是保证加工精度、提高劳动生产率、扩大机床的使用范围和保证生产安全,因此,机床夹具在机械制造中占有很重要的地位。 采用的机床夹具设计方法设计整体式壳类零件,设计过程可以在简洁、明了的三维操作界面中进行,减少重复绘图工作量。更重要的是最终可以自动生成夹具零件及装配体的三维实体图和二维工程图。这种设计方法不仅可以把夹具设计技术人员从繁杂重复的设计劳动中解脱出来,更可缩短夹具的开发周期,提高其设计制造水平和质量,从而使夹具行业的整体劳动生产率得到提高 6。计算机辅助机床夹具设计是利用计算机辅助设计 CAD 技术来完成夹具设计的先进方法。由于夹具种类繁多,结构复杂,其设计过程涉及控制条件多,因此,用于夹具设计的专业软件甚少,目前还没有一种软件系统能够将夹具设计完全数字化。目前,计算机辅助夹具设计一般是采用二维 CAD 软件进行。采用二维 CAD 软件进行夹具设计,可以提高设计效率和质量,但是其缺点是设计人员首先要阅读工件二维零件图,了解零件的加工要求,并将二维零件图在头脑中三维实体化;再选择或设计合适的定位、夹紧等元件和装置;接下来将上述结构在头脑中形成夹具三维实体,用二维图表示,完成夹具的设计。在设计过程中,思维要在三维和二维模型中反复转换,最终绘制二维的总装图。由于绘制三维实体效果的装配图难度大,效率低,一般不绘制三维装配图。这对夹具设计质量和效率,以及加工和装配均有不利的影响。3D 软件是一个基于特征的参数化实体建模设计工具,该软件完全采用 Windows 图形用户界面,易学易用。7借助 3D 软件平台,可以创建三维实体模型;编辑零件装配体并进行简单的运动仿真;利用它的动画功能不仅可以检查夹具工作的可行性,还能得到夹具零部件装配和运动过程的动画文件。计算机辅助设计(CAD)的功能在于能协助设计者完成产品设计各阶段的工作。本文针对机床夹具进行计算机辅助设计,借助 3D 软件平台,将设计时所用标准零件建立实体模型库;对于非标准零件,采用交互方式建模方法直接在设计平台建模并建立非标准模型库。采用二维 CAD 软件进行设计,它使我们甩掉了图板,解决 r 使用绘图板带来的诸多弊端。现在,大量三维实体造型软件崛起,如PR0E、UG、3D、SoIidedge 等,推动了设计领域的新革命由于这些三维软件不仅仅可创建三维实体模型,还可利用设计出三维模型进行模拟装配和静态干涉检查、机构分析、动态干涉检查、动力学分析、强度分析等,并且与其它软件配合可进行零件的数控加工演示和数控代码的生成。这些功能是以往的二维 CAD 无法比拟的。结合夹具设计的复杂性、高精度性等特点采用了易学易懂的 3D 三维实体造型软件来实现设计过程。采用基于 3D 的机床夹具设计方法后,设计者在新的夹具设计时不需对标准零件进行建模,直接从标准零件库选择或调用即可。设计过程在简洁、明了的三维操作界面中进行,减少了重复绘图工作量。更重要的是最终可以自动生成夹具零件及装配体的三维实体图和二维工程图。这种设计方法不仅可以把夹具设计技术人员从繁杂重复的设计劳动中解脱出来,更可缩短夹具的开发周期,提高其设计制造水平和质量,从而使夹具行业的整体劳动生产率得到提高 6。82 零件的分析2.1 零件的工艺分析20 型粉碎机下体是一个很重要的零件,因为其零件尺寸比较小,结构形状较复杂,但其加工孔和底面的精度要求较高,此外还有 20 型粉碎机下体小端面端要求加工,对精度要求也很高。各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工是非常关键和重要的。2.2 零件的工艺要求一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。9图 2.1 零件零件图该加工有七个加工表面:平面加工包括零件底面、底部平面;孔系加工包括大、小头孔、小孔。 以平面为主有: 零件底面的粗、精铣加工,其粗糙度要求是;2.3Ra 20 型粉碎机下体小端面的粗、精铣加工,其粗糙度要求是 。. 孔系加工有: 小孔钻铰加工, 2.3Ra零件毛坯的选择铸造,因为生产率很高,所以可以免去每次造型。单边余量一般在 ,结构细密,能承受较大的压力,占用生产的面积较小。因其13m年产量是中批量生产。上面主要是对零件零件的结构、加工精度和主要加工表面进行了分析,选择了其毛坯的的制造方法为铸造和中批的批量生产方式,从而为工艺规程设计提供了必要的准备。103 工艺规程设计3.1 加工工艺过程由以上分析可知,该零件零件的主要加工表面是平面、孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于零件来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系以各尺寸精度。由上面的一些技术条件分析得知:零件的尺寸精度,形状精度以及位置关系精度要求都不是很高,这样对加工要求也就不是很高。3.2 确定各表面加工方案一个好的结构不但应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能保证加工的质量,同时使加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计零件的加工工艺来说,应选择能够满足平面孔系和孔加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。3.2.1 影响加工方法的因素 要考虑加工表面的精度和表面质量要求,根据各加工表面的技术要求,选择加工方法及分几次加工。 根据生产类型选择,在大批量生产中可专用的高效率的设备。在单件小批量生产中则常用通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工。 要考虑被加工材料的性质,例如:淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞砂轮,一般都采用精细车削,高速精铣等。 要考虑工厂或车间的实际情况,同时也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平。 此外,还要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。11选择加工方法一般先按这个零件主要表面的技术要求来选定最终加工方法。再选择前面各工序的加工方法,如加工某一轴的主要外圆面,要求公差为IT6,表面粗糙度为 Ra0.63m,并要求淬硬时,其最终工序选用精度,前面准备工序可为粗车半精车淬火精车。3.2.2 加工方案的选择 由参考文献3表 2.112 可以确定,平面的加工方案为:粗铣精铣( ) ,粗糙度为 6.30.8,一般不淬硬的平面,精铣的粗糙度可79IT:aR以较小。 由参考文献3表 2.111 确定,孔的表面粗糙度要求为 6.3小孔钻铰孔加工方法:因为孔的表面粗糙度的要求 ,所以我们采用钻扩铰的加6.1Ra工方法。 小头端面的加工方法是:因孔两侧面表面粗糙度的要求较高,为 ,所以我们采用粗铣.精铣。3.3 确定定位基准3.2.1 粗基准的选择选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。粗基准选择应当满足以下要求: 粗基准的选择应以加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。 选择加工余量要求均匀的重要表面作为粗基准。例如:机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。 应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。12 应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证零件在整个加工过程中基本上都能用统一的基准定位。从零件零件图分析可知,主要是选择加工零件底面的装夹定位面为其加工粗基准。3.2.1 精基准选择的原则 基准重合原则。即尽可能选择设计基准作为定位基准。这样可以避免定位基准与设计基准不重合而引起的基准不重合误差。 基准统一原则,应尽可能选用统一的定位基准。基准的统一有利于保证各表面间的位置精度,避免基准转换所带来的误差,并且各工序所采用的夹具比较统一,从而可减少夹具设计和制造工作。例如:轴类零件常用顶针孔作为定位基准。车削、磨削都以顶针孔定位,这样不但在一次装夹中能加工大多书表面,而且保证了各外圆表面的同轴度及端面与轴心线的垂直度。 互为基准的原则。选择精基准时,有时两个被加工面,可以互为基准反复加工。例如:对淬火后的齿轮磨齿,是以齿面为基准磨内孔,再以孔为基准磨齿面,这样能保证齿面余量均匀。自为基准原则,有些精加工或光整加工工序要求余量小而均匀,可以选择加工表面本身为基准。例如:磨削机床导轨面时,是以导轨面找正定位的。此外,像拉孔在无心磨床上磨外圆等,都是自为基准的例子。此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固可靠。并考虑工件装夹和加工方便、夹具设计简单等。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证零件在整个加工过程中基本上都能用统一的基准定位。从零件零件图分析可知,它的底平面,适于作精基准使用。但用一个平面和一个孔定位限制工件自由度不够,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于两侧面,因为是非加工表面,所以也可以用 的4孔为加工基准。选择精基准的原则时,考虑的重点是有利于保证工件的加工精度并使装夹准。133.4 工艺路线的拟订对于中批量生产的零件,一般总是首先加工出统一的基准。零件的加工的第一个工序也就是加工统一的基准。具体安排是先以孔和面定位粗、精加工零件底面底部平面。后续工序安排应当遵循粗精分开和先面后孔的原则。3.4.1 工序的合理组合确定加工方法以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则: 工序分散原则工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。 工序集中原则工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。加工工序完成以后,将工件清洗干净。清洗是在 的含 0.4%1.1%809c:苏打及 0.25%0.5%亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于 。mg23.4.2 工序的集中与分散制订工艺路线时,应考虑工序的数目,采用工序集中或工序分散是其两个不同的原则。所谓工序集中,就是以较少的工序完成零件的加工,反之为工序分散。 工序集中的特点工序数目少,工件装夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这14些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。 工序分散的特点工序内容简单,有利选择最合理的切削用量。便于采用通用设备,简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术水平要求不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中与工序分散各有特点,必须根据生产类型。加工要求和工厂的具体情况进行综合分析决定采用那一种原则。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。由于近代计算机控制机床及加工中心的出现,使得工序集中的优点更为突出,即使在单件小批生产中仍可将工序集中而不致花费过多的生产准备工作量,从而可取的良好的经济效果。3.4.3 加工阶段的划分零件的加工质量要求较高时,常把整个加工过程划分为几个阶段: 粗加工阶段粗加工的目的是切去绝大部分多雨的金属,为以后的精加工创造较好的条件,并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报废或修补,以免浪费工时。粗加工可采用功率大,刚性好,精度低的机床,选用大的切前用量,以提高生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内应力和变形大,所以加工精度低,粗糙度值大。一般粗加工的公差等级为IT11IT12。粗糙度为 Ra80100m。 半精加工阶段半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保证合适的加工余量。半精加工的公差等级为 IT9IT10。表面粗糙度为Ra101.25m。 精加工阶段精加工阶段切除剩余的少量加工余量,主要目的是保证零件的形状位置几精度,尺寸精度及表面粗糙度,使各主要表面达到图纸要求.另外精加工工序安排在15最后,可防止或减少工件精加工表面损伤。精加工应采用高精度的机床小的切前用量,工序变形小,有利于提高加工精度精加工的加工精度一般为 IT6IT7,表面粗糙度为 Ra101.25m。此外,加工阶段划分后,还便于合理的安排热处理工序。由于热处理性质的不同,有的需安排于粗加工之前,有的需插入粗精加工之间。但须指出加工阶段的划分并不是绝对的。在实际生活中,对于刚性好,精度要求不高或批量小的工件,以及运输装夹费事的重型零件往往不严格划分阶段,在满足加工质量要求的前提下,通常只分为粗、精加工两个阶段,甚至不把粗精加工分开。必须明确划分阶段是指整个加工过程而言的,不能以某一表面的加工或某一工序的性质区分。例如工序的定位精基准面,在粗加工阶段就要加工的很准确,而在精加工阶段可以安排钻小空之类的粗加工。3.4.4 加工工艺路线方案的比较在保证零件尺寸公差、形位公差及表面粗糙度等技术条件下,成批量生产可以考虑采用专用机床,以便提高生产率。但同时考虑到经济效果,降低生产成本,拟订三个加工工艺路线方案。方案一:1、铸造2、时效处理3、铣底面4、钻底面孔 4X105、钻底面 4螺孔 M8 孔并攻丝6、铣顶面7、钻顶面 4螺孔 M6 孔并攻丝8、钻凸耳各孔2孔8、2孔79、终检10、清洗入库方案二:1、铸造2、时效处理3、铣底面4、钻底面孔 4X10165、钻凸耳各孔2孔8、2孔76、钻底面 4螺孔 M8 孔并攻丝7、铣顶面8、钻顶面 4螺孔 M6 孔并攻丝9、钻凸耳各孔2孔8、2孔710、终检11、清洗入库加工工艺路线方案的论证: 从前两步工序可以看出:方案把粗、精加工都安排在一个工序中,以便装夹、安装工件。 再看后面的镗孔、铣孔工序,方案把粗、精加工分在两个不同的工序中,而方案都在一个工序中,这样不但有利于工件的安装,且在设计专用夹具时也可以减少工件的安装次数。方案二与方案三区别在于先镗孔磨孔后再钻各凸台面小孔。这样钻孔后导致孔内的粗糙度受到影响。方案 1 中其工序较为集中,如粗、精加工都安排在一个工序中,以便装夹、安装工件。由以上分析:方案 1 为合理、经济的加工工艺路线方案。具体的工艺过程如下表:方案一:1、铸造2、时效处理3、铣底面4、钻底面孔 4X105、钻底面 4螺孔 M8 孔并攻丝6、铣顶面7、钻顶面 4螺孔 M6 孔并攻丝8、钻凸耳各孔2孔8、2孔79、终检10、清洗入库173.5 零件的偏差,加工余量,工序尺寸及毛坯尺寸的确定零件的锻造采用的是 HT150 铸造制造,其材料是 HT150,生产类型为中批量生产,采用铸造毛坯。3.5.1 毛坯的结构工艺要求零件为锻造件,对毛坯的结构工艺性有一定要求: 由于铸造件尺寸精度较高和表面粗糙度值低,因此零件上只有与其它机件配合的表面才需要进行机械加工,其表面均应设计为非加工表面。 为了使金属容易充满模膛和减少工序,铸造件外形应力求简单、平直的对称,尽量避免铸造件截面间差别过大,或具有薄壁、高筋、高台等结构。 铸造件的结构中应避免深孔或多孔结构。 铸造件的整体结构应力求简单。 工艺基准以设计基准相一致。 便于装夹、加工和检查。 结构要素统一,尽量使用普通设备和标准刀具进行加工。在确定毛坯时,要考虑经济性。虽然毛坯的形状尺寸与零件接近,可以减少加工余量,提高材料的利用率,降低加工成本,但这样可能导致毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本。因此,毛坯的种类形状及尺寸的确定一定要考虑零件成本的问题但要保证零件的使用性能。在毛坯的种类形状及尺寸确定后,必要时可据此绘出毛坯图。3.5.2 零件的偏差计算 零件底平面和底部平面的偏差及加工余量计算底平面加工余量的计算。根据工序要求,其加工分粗、精铣加工。各工步余量如下:粗铣:由参考文献4表 1119。其余量值规定为 2-3mm,现取 3mm。查3可知其粗铣时精度等级为 IT12,粗铣平面时厚度偏差取 0.21m精铣:由参考文献3表 2.359,其余量值规定为 。又由参考文献4表 1119 可得铸件尺寸公差为 。.406毛坯的名义尺寸为: 42.1045.2毛坯最小尺寸为: 56m毛坯最大尺寸为: .18粗铣后最大尺寸为: 421.03m粗铣后最小尺寸为: .79精铣后尺寸与零件图尺寸相同,且保证各个尺寸精度 15d8。 大小头孔的偏差及加工余量计算参照参考文献3表 32,325,2.313 和参考文献15表 18,可以查得:孔:钻孔的精度等级: ,表面粗糙度 ,尺寸偏差是 。1IT12.5Raumm2.0扩孔的精度等级: ,表面粗糙度 ,尺寸偏差是 。03. 84.铰孔的精度等级: ,表面粗糙度 ,尺寸偏差是 。8IT1.6Rau0.3钻孔 10参照参考文献3表 2.347,表 2.348。确定工序尺寸及加工余量为:加工该孔的工艺是:钻扩铰3.6 确定切削用量及基本工时(机动时间)工序 1:铣底面。机床:卧式铣床 X62W刀具:硬质合金可转位端铣刀(面铣刀) ,材料: , ,齿15YT0Dm数 ,此为粗齿铣刀。5Z因其单边余量:Z=3mm所以铣削深度 : =3mmpa2.m精铣该平面的单边余量:Z=1.0mm铣削深度 :p1.0每齿进给量 :根据参考文献3表 2.473,取 :根据参fa 0.15/famZ考文献3表 2.481,取铣削速度 2.8/Vms每齿进给量 :根据参考文献3表 2.473,取 根据参考f f/8.文献3表 2.481,取铣削速度 .47/机床主轴转速 :n102.601.9/in31Vrd19按照参考文献3表 3.174,取 475/minr实际铣削速度 :v3.1402.9/06dns进给量 : fV.857.1/ffaZ工作台每分进给量 : m./475minfVs:根据参考文献3表 2.481,取aa60切削工时被切削层长度 :由毛坯尺寸可知 , l 14l8l刀具切入长度 :120.5()(3lDa2061)2m刀具切出长度 :取2lm走刀次数为 1机动时间 : jt12420.36in7.5jmlf机动时间 :1jt1268.19mi.jlf所以该工序总机动时间 105injjtt工序 2:钻底面 4X10切削深度 :pam5.6进给量 :根据机械加工工艺手册表 2.4.39,取f rmf/35.0切削速度 :参照机械加工工艺手册表 2.4.41,取V sV47机床主轴转速 : ,取n in/9134.60701rdVmi/60rn实际切削速度 : smn/8.0610.0被切削层长度 :lm220刀具切入长度 :1l mctgctgkDr 3.62105)21(2刀具切出长度 : 取2m4l3走刀次数为 1机动时间 :jt in15.0635.021fnlj工序 3:钻底面 4螺孔 M8 孔并攻丝机床:立式钻床 Z525刀具:根据参照参考文献3表 4.39 选高速钢锥柄麻花钻头。 钻孔切削深度 : pa进给量 :根据参考文献3表 2.438,取 。f rmf/3.0切削速度 :参照参考文献3表 2.441,取 。V48Vs机床主轴转速 :n,100.486539./in317vrd按照参考文献3表 3.131,取 0n所以实际切削速度 :v.16.5/dms切削工时 被切削层长度 :l42m刀具切入长度 :117()205.96rDlctgkctgm刀具切出长度 : 取2l4l32走刀次数为 1机动时间 : jt60.5in.3jLfn工序 4:铣顶面。机床:卧式铣床 X62W刀具:硬质合金可转位端铣刀(面铣刀) ,材料: , ,齿15YT0Dm数 ,此为粗齿铣刀。5Z因其单边余量:Z=3mm21所以铣削深度 : =3mmpa2.m精铣该平面的单边余量:Z=1.0mm铣削深度 :p1.0每齿进给量 :根据参考文献3表 2.473,取 :根据参fa 0.15/famZ考文献3表 2.481,取铣削速度 2.8/Vms每齿进给量 :根据参考文献3表 2.473,取 根据参考f f/8.文献3表 2.481,取铣削速度 .47/机床主轴转速 :n102.601.9/in31Vrd按照参考文献3表 3.174,取 475/mi实际铣削速度 :v3.1402.9/06dns进给量 : fV.857.1/ffaZ工作台每分进给量 : m./475minfVs:根据参考文献3表 2.481,取aa60切削工时被切削层长度 :由毛坯尺寸可知 , l 14l8l刀具切入长度 :120.5()(3lDa2061)2m刀具切出长度 :取2lm走刀次数为 1机动时间 : jt12420.36in7.5jmlf机动时间 :1jt1268.19mi.jlf所以该工序总机动时间 105injjtt22工序 10:钻顶面 4螺孔 M6 孔并攻丝机床:组合攻丝机刀具:钒钢机动丝锥进给量 :由于其螺距 ,因此进给量f mp5.1rmf/5.1切削速度 :参照机械加工工艺手册表 2.4.105,取Vin/8./14.0sm机床主轴转速 : ,取in/283104.310rdV in/250r丝锥回转转速 :取0nmin/25rn实际切削速度 : sm/3.6015.0由工序 4 可知: l3l.42l走刀次数为 1机动时间 :jt in18.05.14305.02121 fnlflj工序 15:钻 孔m72切削深度 :pa5.3进给量 :根据机械加工工艺手册表 2.4.39,取f rmf/35.0切削速度 :参照机械加工工艺手册表 2.4.41,取V sV47机床主轴转速 : ,取n in/9154.360701rdVmi/60rn实际切削速度 : smn/8.0610.0被切削层长度 :lm2刀具切入长度 :1 ctgctgkDr 3.625)2(刀具切出长度 : 取2l4ml3走刀次数为 123机动时间 :jt min15.0635.021fnlj3.7 时间定额计算及生产安排根据设计任务要求,该零件的年产量为 5000 件。一年以 240 个工作日计算,每天的产量应不低于 21 件。设每天的产量为 21 件。再以每天 8 小时工作时间计算,则每个工件的生产时间应不大于 22.8min。参照参考文献3表 2.52,机械加工单件(生产类型:中批以上)时间定额的计算公式为:(大量生产时 ) Ntktt zfjd /%)1( 0/Ntz因此在大批量生产时单件时间定额计算公式为:ttfjd其中: 单件时间定额 基本时间(机动时间)jt辅助时间,用于某工序加工每个工件时都要进行的各种辅助动ft作所消耗的时间,包括装卸工件时间和有关工步辅助时间布置工作地、休息和生理需要时间占操作时间的百分比值k 粗、精铣面粗加工机动时间 :jt0.5minj粗精加工机动时间 : 8精辅助时间 :参照参考文献3表 2.545,取工步辅助时间为 。ft min41.0由于在生产线上装卸工件时间很短,所以取装卸工件时间为 ,i则 in41.0ft:根据参考文献3表 2.548,k 13k单间时间定额 有:dt()(%(0.54)(%)2.1in.8ifdjtk粗 粗 185mfjt精 精因此应布置二台粗、精机床即可以完成此二道工序的加工,达到生产要求。 钻、扩、铰 孔209H机动时间 : jt.5.160.7.48inj辅助时间 :参照参考文献3表 2.541,取工步辅助时间为 。f min75.1由于在生产线上装卸工件时间很短,所以取装卸工件时间为 ,i24则 min75.1.ft:根据参考文献3表 2.543,k 14.2k单间时间定额 :dt()1%(0.875)(.%)2.04min.8ijftk因此应布置一台机床即可完成本工序的加工,达到生产要求 钻各小孔机动时间 : jt0.1minj辅助时间 :参照参考文献3表 2.541,取工步辅助时间为 。f in75.1由于在生产线上装卸工件时间很短,所以取装卸工件时间为 ,mi则 i75.ft:根据参考文献3表 2.543, 。k 14.2k单间时间定额 ,由式(1.11)有:dt()1%(0.75)(.%)2.1in.8ijfk因此应布置一台机床即可完成本工序的加工,达到生产要求25第 4 章 铣面夹具设计4.1 机床夹具概述在对工件进行机械加工时,为了保证加工的要求,首先要

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号