资源目录

压缩包内文档预览:(预览前20页/共56页)

编号:6184229

类型:共享资源

大小:3.69MB

格式:RAR

上传时间:2017-12-05

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

80

积分

- 关 键 词:

-

接线

端子

注塑

模具设计

- 资源描述:

-

- 内容简介:

-

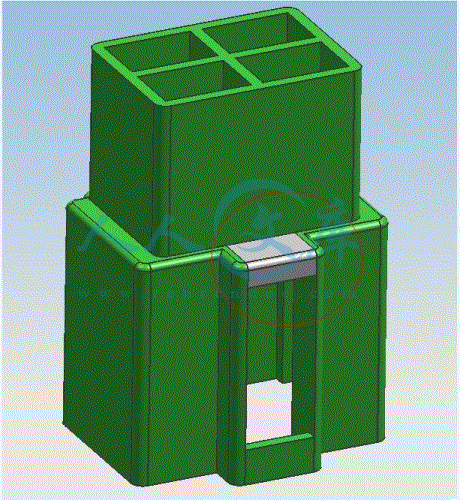

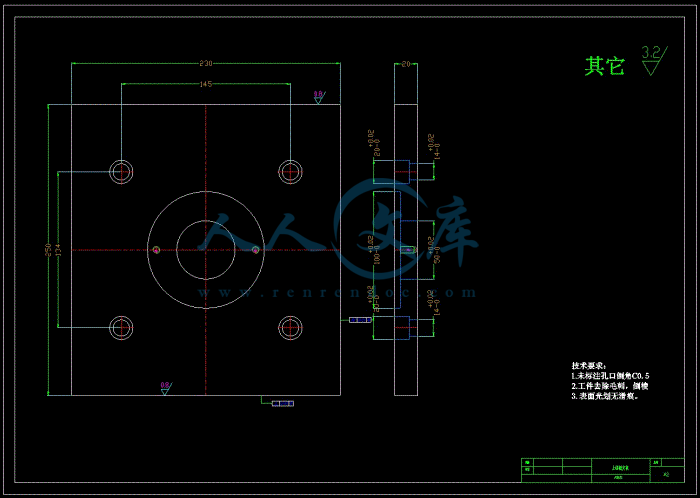

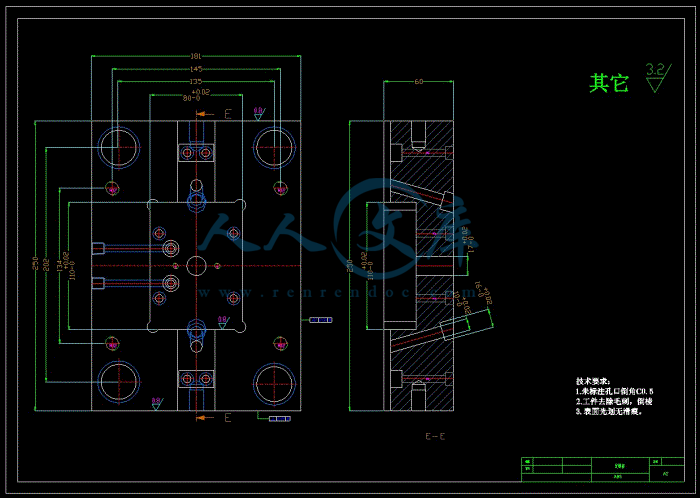

本科毕业设计(论文)题目:YZ-203 接线头注塑模具设计注塑模设计YZ203 型接线头注塑模具设计摘要塑料注射模具是成型塑料的一种重要工艺装备,通过对接线头塑料模具设计,能够全面的了解塑料模具设计的基本原则、方法.并能较为熟练的使用Pro/E、AUTOCAD 软件进行塑料模具设计,提高自己的绘图能力。为今后从事设计工作打下了坚实的基础。接线头是一类体积小,形状复杂的塑料零件,对模具设计制造要求较高.根据接线头结构要求,确定模具的结构方案,重点解决保持架侧面滚珠槽表面精度和尺寸精度要求。利用塑件的三维零件图,生成成型滑块,做出模具的 Pro/E 装配图。从而生成 CAD 装配图以及零件图。最终确定模具采用二板式结构,采用斜滑块侧抽芯机构,实现接线头的滑槽及结构,采用侧浇口从而保证塑件的表面要求。由于塑件为方形件,利用顶针顶出实现脱料。采用此模具能够保证塑件尺寸精度以及表面要求。而且成本低、结构简单、可行性强,是一副实用性很强的模具。 关键词:注射模;接线头;斜滑块IYZ203Connection Head Injection Mold DesignAbstract Plastic injection molding is a major technological equipment in plastic mold, through Cage plastic mold design, be able to understand fully the plastic mold design the basic principles and methods. and can be more skilled use of Pro / E,AutoCAD software for the plastic mold design and upgrade their graphics capabilities. Engaged in the design of future work to lay a solid foundation.The connection head is a kind of wiring small size, complex shape plastic components, mold design and manufacture of higher.According to Cage structure, determine the program of structure of the die, Cage focus on resolving the ball side surface precision and accuracy requirements. Use plastic parts 3D part drawings, production molding slider, and make the mold Pro / E assembly. Resulting in the formation of CAD parts and assembly plans.Finally, determine to Mold used to the two plate structure, using oblique side slider mechanism, Connection head achieve the groove and weight loss structure, using point plastic gate so as to ensure the surface demands. As plastic parts for Cylinder, use push plates head out agencies to achieve stripping. Use of this mold plastic parts to ensure dimensional accuracy and surface requirements. Moreover, low-cost,simple, feasible and is a very practical die.Key Word: injection mold;connection head;Oblique slideII主 要 符 号 表公称压力 注射压力p公 0p最大注射量 收缩率v公 S体积流量 锁紧块的斜角q 模具最大闭合高度 斜导柱倾斜角maxHa模具最小闭合高度 斜导柱倾斜角in开模行程 S机 f摩 擦 系 数最大收缩率 模具制造公差max S模具制造公差 模具磨损量 z c传热膜系数 斜导柱直径3h d材料的许用应力 导滑槽施加的压力 P抽芯距 塑件对型芯产单位正压力S抽 p流道中各段流程的厚度 塑件包紧型芯的侧面积it A模具型腔的总热量 为脱模板中心允许的变形量Q总 L 斜导柱的有效工作长度 结晶型塑料溶解潜热 eL导滑槽滑块之间的摩擦阻力 斜导柱与滑块之间的摩擦阻力2F1F塑料脱模温度 抽拔阻力 流道中各段流程的长0tQ iIII目 录1 绪论 .11.1 前言 .11.2 模具发展现状及发展方向 .11.2.1 塑料模具工业的发展现状与方向 .11.3 本课题的内容和具体要求 .31.3.1 本课题的内容 .31.3.2 具体要求 .42 模具方案的论证和选择 .52.1ABS 注射成型的原理及工艺过程 .52.1.1 注射成型的原理 .52.1.2 注射成型工艺过程 .52.2 注射模具的基本组成 .62.2.1 基本组成 .62.3 研究方案: .63 注射机的选择及型腔数目的确定及分布 .73.1 塑件的质量体积分析及 ABS 的注射工艺性 .73.2 型腔数目的确定及分布 .73.3 注塑机的选择 .83.3.1 锁模力的校核 .83.3.2 注射容量校核 .83.3.3 最大注射压力的校核 .93.3.4 开模行程校核 .93.3.5 喷嘴尺寸 .93.4 分型面选择原则 .103.4.1 分型面的分类 .103.4.2 分型面的选择原则 .103.4.3 分型面的确定 .104 排气系统的设计 .125 浇注 系统 .135.1 浇注系统的作用 .135.2 浇注系统的组成 .135.3 主流道部分设计 .13IV5.4 冷料穴设计 .145.5 分流道设计 .145.6 浇口设计 .155.7 浇口 套的选择 .166 拉 料杆 .177 成型零 件结构设计 .187.1 凹模的结构设计 .187.2 凸模 的结构设计 .187.3 成型零件工作尺寸的计算 .187.3.1 影响塑件尺寸精度的因素 .187.4 模具成型零件的工作尺寸计算 .197.4.1 型腔尺寸计算 .207.4.2 型芯尺寸计算 .217.4.3 中心距尺寸计算: .247.5 动模板的强度校核 .258 脱 模机构的设计 .268.1 基本考虑和要求 .268.2 推出机构的确定 .268.3 推杆脱模机构设计的基本原则 .268.4.1 顶杆横截面直径的确定 .278.4.2 顶杆横截面直径的校核 .278.4.3 顶杆的形式 .288.4.4 顶杆的固定形式 .288.5 复位杆的结构设计 .298.5.1 复位杆的组合形式 .298.5.2 复位杆的尺寸 .308.6 顶杆导柱的结构设计 .308.6.1 顶杆导柱的组合形式 .309 导向 机构设计 .319.1 导向机构的作用和设计原则 .319.1.1 导向机构的作用 .319.1.2 导向机构的设计原则 .319.2 导柱、导套的设计 .329.2.1 导柱的设计 .32V9.2.2 导套的设计 .329.3 导向孔的总体布局 .3310 侧向分 型与抽芯机构的设计 .3410.1 基本考虑和要求 .3410.2 抽芯机构的概述 .3410.3 斜导柱抽芯机构设计原则 .3410.4 抽芯距的确定与抽芯力的计算 .3510.5 斜导柱的设计 .3510.5.1 斜导柱直径的计算 .3610.5.2 斜导柱的总长度 .3610.6 斜滑块的设计 .3710.8 导滑槽的设计 .3710.9 锁紧块 .3810.9.1 作用 .3810.9.2 锁紧块的设计要点 .3810.9.3 锁紧块的结构形式 .3810.10 滑块定位装置 .3910.10.1 作用 .3910.10.2 结构形式 .3911 浇注 系统 .4011.1 温度调节对塑件质量的影响 .4011.2 对温度调节系统的要求 .4011.3 模具冷却装置的设计 .4011.3.1 冷却装置的设计要点 .4011.3.2 水嘴的结构形式 .4111.3.3 冷却水道的结构 .4111.4 模具冷却装置的计算 .4212 结 论 .44致 谢 .45参考文献 .46毕业设计(论文)知识产权声明 .47毕业设计(论文)独创性声明 .4801 绪论1.1 前言塑料注射模具是成型塑料的一种重要工艺装备,在塑料制品的生产中起着关键的作用,利用 PRO/E 软件进行塑料模具设计是目前较为先进的塑料模具设计方法,在生产实践中得到了较为广泛的应用。用塑料模具加工的零件,具有生产率高、质量好、节约材料、成本低等一系列优点。因此已经成为现代工业生产的重要手段和工艺发展方向。因此,塑料模具技术,特别是制造精密、复杂、大型模具的技术,已成为衡量一个国家机械制造水平的重要标志之一。1.2 模具发展现状及发展方向1.2.1 塑料模具工业的发展现状与方向a. 我国塑料模具工业的发展现状80 年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为 13%,1999 年我国模具工业产值为 245 亿,至 2002 年我国模具总产值约为 360 亿元,其中塑料模约 30%左右。在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂等厂家成功地在 2934 英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了 C-MOLD 气辅软件,取得较好的效果。如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。热流道模具开始推广,有的厂采用率达 20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。但总体上热流道的采用率达不到 10%,与国外的 50%80%相比,差距较大。在制造技术方面,CAD/CAM/CAE 技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的 CAD/CAM系统,如美国 EDS 的 UG、美国 Parametric Technology 公司的Pro/Emgineer、美国 CV 公司的 CADS5、英国 Deltacam 公司的 DOCT5、日本HZS 公司的 CRADE、以色列公司的 Cimatron、美国 AC-Tech1公司的 C-Mold 及澳大利亚 Moldflow 公司的 MPA 塑模分析软件等等。这些系统和软件的引进,虽花费了大量资金,但在我国模具行业中,实现了CAD/CAM 的集成,并能支持 CAE 技术对成型过程,如充模和冷却等进行计算机模拟,取得了一定的技术经济效益,促进和推动了我国模具 CAD/CAM 技术的发展。近年来,我国自主开发的塑料模 CAD/CAM 系统有了很大发展,主要有北航华正软件工程研究所开发的 CAXA 系统、华中理工大学开发的注塑模 HSC5.0系统及 CAE 软件等,这些软件具有适应国内模具的具体情况、能在微机上应用且价格低等特点,为进一步普及模具 CAD/CAM 技术创造了良好条件。近年来,国内已较广泛地采用一些新的塑料模具钢,如:P20,3Gr2Mo 、PMS 、SM 、SM 等,对模具的质量和使用寿命有着直接的重大影响,但总体使用量仍较少。塑料模具标准模架、标准推杆和弹簧等越来越广泛得到应用,并且出现了一些国产的商品化的热流道系统元件。但目前我国模具标准化程度的商品化程度一般在 30%以下,和国外先进工业国家已达到70% 80%相比,仍有差距。 表1:国内外塑料模具技术比较表 项目 国外 国内 注塑模型腔精度 0.0050.01mm 0.020.05mm 型腔表面粗糙度 Ra0.010.05m Ra0.20m 非淬火钢模具寿命 1060 万次 1030 万次 淬火钢模具寿命 160300 万次 50100 万次 热流道模具使用率 80%以上 总体不足 10% 标准化程度 7080% 小于 30% 中型塑料模生产周期 一个月左右 24 个月 在模具行业中的占有量 3040% 2530% 据有关方面预测,模具市场的总体趋势是平稳向上的,在未来的模具市场中,塑料模具发展速度将高于其它模具,在模具行业中的比例将逐步提高。随着塑料工业的不断发展,对塑料模具提出越来越高的要求是正常的,因此,精密、大型、复杂、长寿命塑料模具的发展将高于总量发展速度。同时,由于近年来进口模具中,精密、大型、复杂、长寿命模具占多数,所以,从减少进口、提高国产化率角度出发,这类高档模具在市场上的份额也将逐步增大。建筑业的快速发展,使各种异型材挤出模具、PVC 塑料管材接头模具成为模具市场新的经济增长点,高速公路的迅速发展,对汽车轮胎也提出了更高要求,因此子午线橡胶轮胎模具,特别是活络模的发展也将高于总平均水平;以塑代木,以塑代金属使塑料模具在汽车、摩托车工业中的需求量巨大;家用电器行业在“十五” 期间将有较大发展,特别是电冰箱、空调器和微波炉等的零配件的塑料模需求很大;而电子及通讯产品方面,除了彩电等音像产品外,笔记本电脑和网机顶盒将有较大发展,这些都是塑料模具市场的增长点。b. 我国塑料模具工业和今后的主要发展方向将包括2(1) 提高大型、精密、复杂、长寿命模具的设计水平及比例。这是由于塑料模成型的制品日渐大型化、复杂化和高精度要求以及因高生产率要求而发展的一模多腔所致。 (2) 在塑料模设计制造中全面推广应用 CAD/CAM/CAE 技术。CAD/CAM已发展成为一项比较成熟的共性技术,近年来模具 CAD/CAM 技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造良好的条件;基于网络的 CAD/CAM/CAE 一体化系统结构初见端倪,其将解决传统混合型 CAD/CAM 系统无法满足实际生产过程分工协作要求的问题;CAD/CAM 软件的智能化程度将逐步提高;塑料制件及模具的 3D 设计与成型过程的 3D 分析将在我国塑料模具工业中发挥越来越重要的作用。(3) 推广应用热流道技术、气辅注射成型技术和高压注射成型技术。采用热流道技术的模具可提高制件的生产率和质量,并能大幅度节省塑料制件的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革。气体辅助注射成型可在保证产品质量的前提下,大幅度降低成本。目前在汽车和家电行业中正逐步推广使用。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件,显得十分重要。另一方面为了确保塑料件精度,继续研究开发高压注射成型工艺与模具也非常重要。(4) 开发新的成型工艺和快速经济模具。以适应多品种、少批量的生产方式。(5) 提高塑料模标准化水平和标准件的使用率。我国模具标准件水平和模具标准化程度仍较低,与国外差距甚大,在一定程度上制约着我国模具工业的发展,为提高模具质量和降低模具制造成本,模具标准件的应用要大力推广。为此,首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产,提高商品化程度、提高标准件质量、降低成本;再次是要进一步增加标准件的规格品种。 (6) 应用优质材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要。 (7) 研究和应用模具的高速测量技术与逆向工程。采用三坐标测量仪或三坐标扫描仪实现逆向工程是塑料模 CAD/CAM 的关键技术之一。研究和应用多样、调整、廉价的检测设备是实现逆向工程的必要前提。 1.3 本课题的内容和具体要求1.3.1 本课题的内容根据已给的接线头零件,设计其注射模具。31.3.2 具体要求a. 本设计中要注意的问题:塑件的精度要求为七级,其中配合部位为七级。b. 计预期的效果:(1) 通过该塑料零件的注塑模具设计,能够熟悉和掌握塑料零件注塑模具的设计全过程,能够根据不同塑料的性能,塑料结构的特点,选择适当的模具结构,并掌握模具主要零件的强度计算及每一个零件的尺寸确定,掌握材料的选择,热处理要求及其制造工艺知识。 (2) 通过该设计,应能检查外语翻译及理解能力,能熟练运用计算机进行设计和绘图。(3) 通过设计后,能够完全独立完成中等难度以上塑料注射模具设计,并能在选材结构设计等方面进行环保,经济技术分析。 42 模具方案的论证和选择2.1ABS 注射成型的原理及工艺过程2.1.1 注射成型的原理将塑料颗粒定量注入,加入到注塑机的料筒内,通过料筒的传热,螺杆转动时产生的剪切摩擦作用使塑料逐渐融化成流动状态,然后在柱塞或螺杆的推挤下熔融塑料以高压和较快的速度通过喷嘴注入到温度较低的闭合模具的型腔中,由于模具的冷却作用,使膜腔内的熔融塑料逐渐凝固并定型,最后开模取出塑件 1。2.1.2 注射成型工艺过程注射成型工艺过程包括成型前的准备、注射过程和制品的后处理。a. 成型前的准备为了使注射成型顺利进行,保证塑件质量,一般在注射之前要进行如下准备工作 1:(1) 原料的检验和预处理;(2) 料筒的清洗;(3) 嵌件的预热;(4) 脱模剂的选用;b. 注射过程完整的注射过程包括加料、塑化、注射、保压、冷却和脱模等几个步骤。但实质上只有在料筒中的塑化与在注射过程中的流动两个过程。所谓塑化即塑料熔融,是指塑料在料筒中经加热达到黏流状态并具有良好可塑性的全过程。所谓流动是指塑料熔体在注射进入模具型腔后的流动。该流动情况有可分为充型、保压、倒流和浇口冻结后的冷却四个阶段。c. 塑件后处理塑件在成型过程中,由于塑化不均匀或由于塑料在型腔中的结晶、定向、以及冷却不均匀而造成塑件各部分收缩不一致,或因其他原因使塑件内部不可避免地存在一些内应力而导致在使用过程中变形或开裂。因此,应该设法消除掉。消除的方法有退火处理和调湿处理 1。52.2 注射模具的基本组成 2.2.1 基本组成a. 浇注系统; b. 成型零件。包括凹模(型腔)、凸模和型芯等;c. 脱模系统。 包括推出和抽芯机构等d. 导向系统;e. 冷却系统;f. 固定和安装部分等;2.3 研究方案该零件为一长方体,内部孔径尺寸较小,外形尺寸较小,故选用一模二腔法。零件侧壁有小孔,大小 6x14 毫米,故抽芯距较短、抽拔力不太大,选用斜导柱分型与抽芯机构。方案一:该零件以侧面为分型面,顶杆推出,采用双向侧浇口,一模二腔图 2.1 装配图方案二:该零件以底面为分型面,采用单向侧抽芯,顶杆推出,采用侧浇口,一模八腔。综上所述,从经济性等其他方面考虑方案一优于方案二,故选用方案一。63 注射机的选择及型腔数目的确定及分布3.1 塑件的质量体积分析及 ABS 的注射工艺性塑件的体积大小:通过测量知塑件质量为3g,又因ABS的密度为1.02g/ 3,收缩率为0.5%,。料桶温度的正确选择关系到塑料的塑化质量,其原则是能保证顺利的注射成型而又不引起塑料的局部降解。塑料的加工温度有注射机料筒来控制的。料筒的末端最高温度应高于塑料的流动温度(或熔融温度),但低于塑料的分解温度。ABS流动性好,易于成型。熔融温度为217237 oC,热分解温度为250 oC以上。熔融温度与分解温度比较接近,选择料筒温度为200230 oC,为了防止流涎现象,喷嘴温度稍低于料筒温度取180190 oC。注射时,需在7080 oC预干燥4小时以上,注射温度为170200 oC,注射成型过程中,冷却介质用水,模温越低,冷却速度太快,熔体温度降低越迅速,造成熔体粘度增大,注射压力损失,引起充模不足,反之,则有利于提高制品表面质量,但制品生产率大大降低,综合以上两点,取模具温度为6070 oC。表 3.1 ABS注射工艺参数注射机类型 螺杆式 模具温度( oC) 6070螺杆转速(r/min) 3060 注射压力(MPa) 7090喷嘴形式 直通式 保压力(MPa) 5070喷嘴温度( oC) 180190 注射时间(s) 35料桶前段温度( oC)200210 保压时间(s) 1530料桶中段温度( oC)210230 冷却时间(s) 1530料桶后段温度( oC)180200 成型周期(s) 40703.2 型腔数目的确定及分布由于塑件尺寸较小,单个塑件质量为3g,且结构较复杂,有一个侧抽芯7机构。所以设计时可以确定腔数为二腔。83.3 注塑机的选择根据塑件质量为6g,并且塑件大小18*32*22,,选择注射机为SZY-100 ,为螺杆式。SZY-300的技术规范额定注射量(cm 3) 100 螺杆直径() 35 注射压力(公斤/cm 3) 1000 模具最大厚度 ()垫板 355模板行程() 340 模具最小厚度() 不用垫板20

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号