弯曲件冲压成形工艺及模具设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:

编号:6185116

类型:共享资源

大小:2.55MB

格式:ZIP

上传时间:2017-12-05

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

弯曲

曲折

冲压

成形

工艺

模具设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

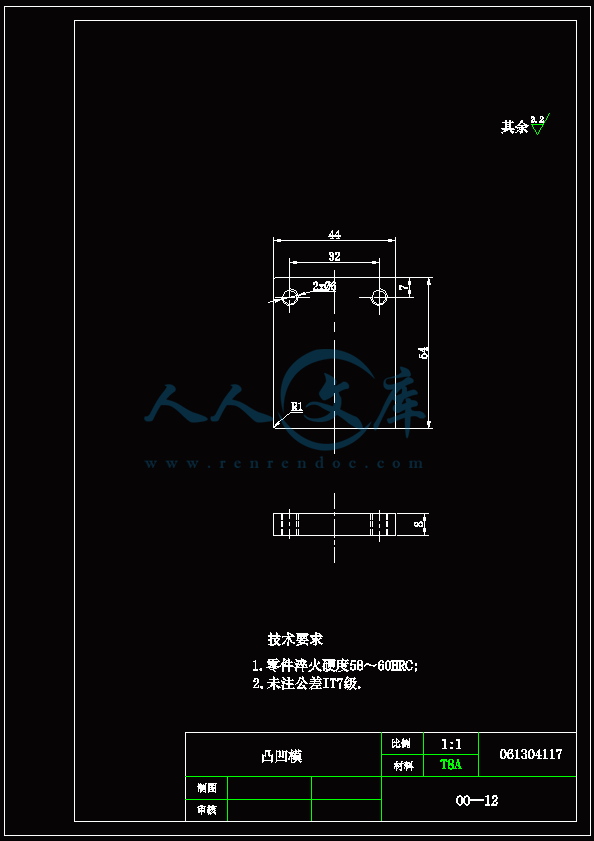

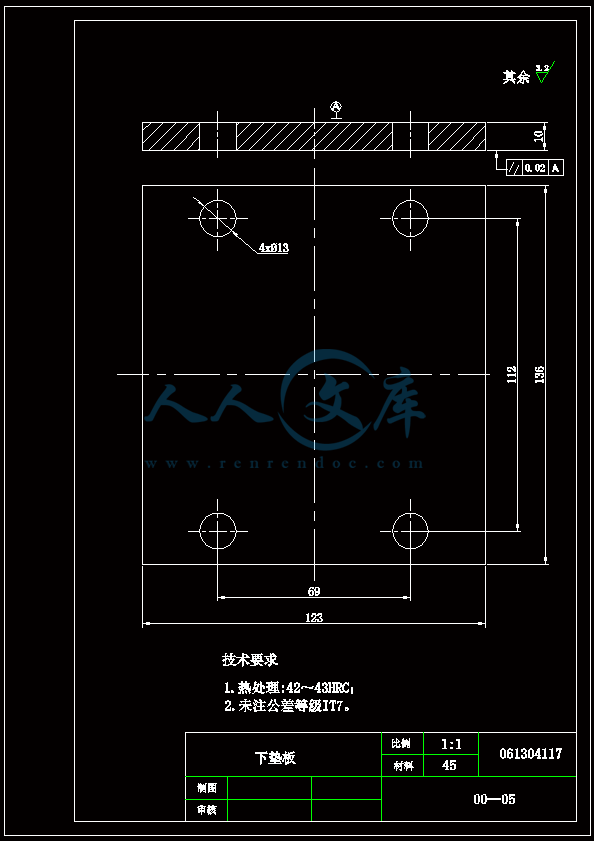

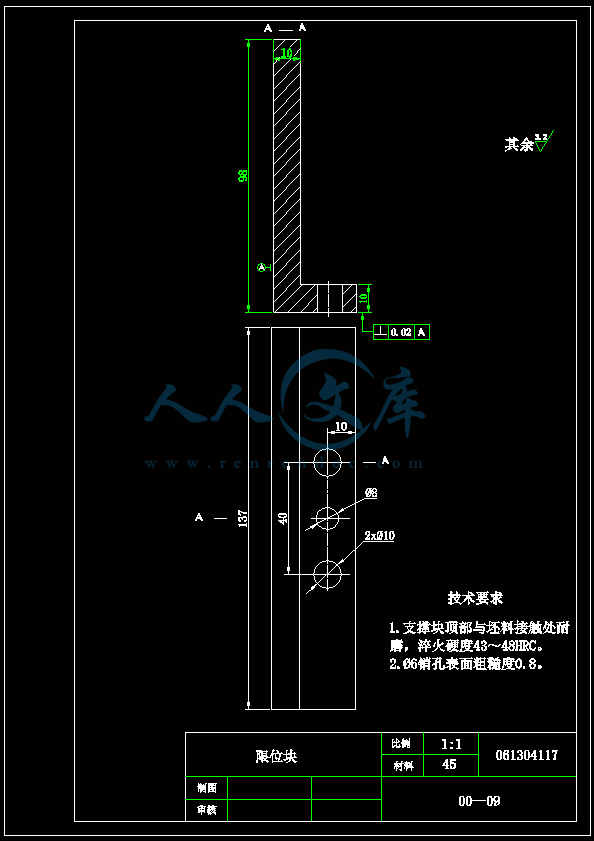

河南机电高等专科学校学生毕业设计中期检查表学生姓名 马闪闪 学 号 061304117 指导教师 于智宏课题名称 弯曲件冲压成形工艺及模具设计难易程度 偏难 适中 偏易选题情况工作量 较大 合理 较小任务书 有 无开题报告 有 无符合规范化 的要求外文翻译质量 优 良 中 差学习态度、出勤情况 好 一般 差工作进度 快 按计划进行 慢中期工作汇报及解答问题情况优 良 中 差中期成绩评定:所在专业意见:负责人: 2009 年 4 月 10 日 河南机电高等专科学校毕业设计任务书系 部: 材料工程系 专 业: 模具设计与制造 学 生 姓 名 : 马闪闪 学 号: 061304117 设计(论文) 题目: 弯曲件冲压成形工艺及模具设计 起 迄 日 期: 2009 年 03 月 11 日 05 月 20 日 指 导 教 师: 于智宏 2009 年 03 月 12 日毕 业 设 计 任 务 书1本毕业设计(论文)课题来源及应达到的目的:在完成该课题之后,应对冷冲压工艺生产较为熟悉,能熟练掌握相关设计手册的使用,能独立完成一套模具的设计及模具工作零件加工工艺的编制,能够运用模具设计软件完成模具装配图及零件图的绘制。2本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):1 了解目前国内外塑料模具的发展现状;2 制件的结构工艺分析; 3 支架拐件冷冲模设计,并编写设计说明书一份;4 绘制模具总装图一张,并画出非标准零件的零件图;5 编制主要零件加工工艺过程卡。设计题目:弯曲模设计 材料:08 钢料厚:1mm产量:批量生产所在专业审查意见:负责人: 2009 年 3 月 12 日系部意见:系领导: 2009 年 3 月 13 日制 件 图4027+. 1+0.6 1 0-.52机 械 加 工 工 序 卡 工序名称 粗铣 工序号 02零件名称 凹模 零件号 01零件重量 同时加工零件数 1材 料 毛 坯牌 号 硬 度 型 号 重 量T8A设 备名 称 型 号夹 具名 称辅 助工 具?150-.828.0+4R4R44520.AA40铣床 虎钳 游标卡尺安 装 工 步 安装及工步说明 刀 具 量 具 走 刀长 度 走 刀次 数 切 削 深 度 进给量 主 轴转 速 切 削速 度 基 本工 时一次 1铣上平面 10 面铣刀游标卡尺 0.5 2 0.5200/ min800r/min一次 1 铣下平面 10 面铣刀 游标卡尺 0.5 2 0.5 200/ min800r/min一次 2 铣 孔 5 立铣刀 游标卡尺 0.5 1 1 60/ min1400r/mi一次 2 铣 槽 10 立铣刀 游标卡尺 0.5 1 1 60/ min1400r/mi设 计 者 马闪闪 指 导 教 师 于智宏 共 1 页 第 1 页机 械 加 工 工 序 卡 工序名称 粗车 工序号 02零件名称 凸模 零件号 03零件重量 同时加工零件数 1材 料 毛 坯牌 号 硬 度 型 号 重 量T8A设 备名 称 型 号夹 具名 称辅 助工 具1+0.9 42.56 0-4573110-.95A27.80-15286车床 三爪卡盘 游标卡尺,螺旋测微器安 装 工 步 安装及工步说明 刀 具 量 具 走 刀长 度 走 刀次 数 切 削 深 度 进给量 主 轴转 速 切 削速 度 基 本工 时一次 1车端面 45车刀游标卡尺,螺旋测微器 0.5 2 2200/ min800r/min一次 2 车外圆 45车刀 游标卡尺,螺旋测微 器 0.5 4 0.5 60/ min1400r/min设 计 者 马闪闪 指 导 教 师 于智宏 共 1 页 第 1 页零件号 零 件 名 称 机 械 加 工 工 艺 过 程 卡 00-02 凸模设 备 夹 具 刀 具 量 具工序号 工 序 名 称名 称 型 号 名 称 规 格 名 称 规 格 名 称 规 格工 时01 下料 锯床 直尺02 锻造 锻压机 空气锤 游标卡 尺03 热处理 电热炉 火钳04 刨平面 刨床 虎钳 刨刀 游标卡 尺05 磨削 磨床磁力夹具、虎钳砂轮 游标卡 尺06 数控铣 铣床 铣刀 游标卡 尺07 热处理 电热炉 火钳08 精磨 磨床磁力夹具、虎钳砂轮 游标卡 尺09 钳工 研磨工 具 游标卡 尺编制 马闪闪 校对 审核 批准 零件号 零 件 名 称 机 械 加 工 工 艺 过 程 卡 00-07 凹模设 备 夹 具 刀 具 量 具工序号 工 序 名 称名 称 型 号 名 称 规 格 名 称 规 格 名 称 规 格工 时01 下料 锯床 直尺02 锻造 锻压机 空气锤 游标卡 尺03 热处理 电热炉 火钳04 刨平面 刨床 虎钳 刨刀 游标卡 尺05 磨削 磨床磁力夹具、虎钳砂轮 游标卡 尺06 数控铣 铣床 铣刀 游标卡 尺07 热处理 电热炉 火钳08 精磨 磨床磁力夹具、虎钳砂轮 游标卡 尺钳工 研磨工 具 游标卡 尺编制 马闪闪 校对 审核 批准 河南机电高等专科学校毕 业 设 计 说 明 书毕业设计题目:弯曲件的冲压成形工艺及模具设计系 部 材料工程系 专 业 模具设计与制造 班 级 模具 061 学生姓名 马闪闪 学 号 061304117 指导教师 于智宏 2009 年 05 月 08 日毕 业 设 计 说 明 书0弯曲件的冲压成形工艺及模具设计 摘Khoc cho nho thuong voi trong long, khoc cho noi sau nhe nhu khong. Bao nhieu yeu thuong nhung ngay qua da tan theo khoi may bay that xa. 内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者弯曲模设计的基础知识,为设计更复杂的弯曲模具做好了铺垫和吸取了更深刻的经验。本设计运用弯曲成型工艺及模具设计的基础知识,首先分析了板材的性能要求,为选取模具的类型做好了准备;然后计算了弯曲件的弯曲力,便于选取压力机吨位及确定压力机型号;最后分析了弯曲件的特征,确定模具的设计参数、设计要点及顶出装置的选取。本设计采用了八字摆块复合模成型件。复合模具有生产效率高,制件精度高等特点,特别适合大批量高精度生产。成型原理可划分为两个阶段:首先,凸模与凹模共同作用成型 U形件;凹模继续下行,迫使摆块左右摆动动作,U 型件被再次弯曲成型,最后成型件,这种机构动作灵活可靠,设计方便,非常适合在本副模具中使用。关键词:弯曲模 凸模 凹模 摆块Bending stamping process and the mould design 毕 业 设 计 说 明 书1Abstract:The requirement,content and direction of the design of the bending dies parts are embodied on this bending dies design. The designers foundation knowledge of the bending dies design is reinforced and is able to design more complex injection mould through the design.Through the foundation knowledge, firstly, the composion and the perfourmance of the flat sheet is analyzed to choose the type of the mould. Secondly, the volume of the bend is estimated to choose the press molding machine and to detemine the type press machine and tonnage of press. Lastly the character of the part is analyzed to determine the mould design parameter and design point and choose the ejection assembly. Swing block compound die is used in this design to form the part.the compound die can produce pierced blanks to close flatness and dimensional tolerances. Compound diesproduce efficiency and part precision is hight. Especially fit for volume produce and hight precision produce.Moulding of the part is like this :Fist,behing punch and dies together operation, the part is form to the fast bending ;die is going down, swing block is flogged to work, and the second bending is begin. At last, the part is form to part. So, it is adapted to be used on this mould extraordinarily.Keywords: bending dies , punch , dieg, swing block毕 业 设 计 说 明 书2目 录1 绪论11.1国内模具的现状和发展趋势11.2国外模具的现状和发展趋势32 弯曲件工艺性分析及方案的确定42.1弯曲件工艺性分析42.2弯曲工艺方案的确定42.3弯曲件工艺方案分析63主要设计计算73.1冲裁件主要设计计算73.2弯曲件毛坯坯料尺寸的计算93.3弯曲应力的计算103.4压料力的计算103.5压力机公称压力的确定113.6弯曲模工作部分尺寸的设计114模具类型的选择174.1具体结构选择174.2定位方式的选择184.3出件方式的设计185 主要零件的设计 195.1凸模的结构设计195.2凹模的结构设计225.3摆块的结构的设计245.4定位零件的设计265.5弹顶部件的设计285.6导板的设计286 压力机的参数与校核 297 模具零件的加工工艺 307.1凸模的加工工艺过程30毕 业 设 计 说 明 书37.2凹模的加工工艺过程318 模具的装配 329 模具试冲时常见的故障及原因和调整方法 33总 结34致 谢36参考文献 37毕 业 设 计 说 明 书4毕 业 设 计 说 明 书5毕 业 设 计 说 明 书6毕 业 设 计 说 明 书7毕 业 设 计 说 明 书8毕 业 设 计 说 明 书9毕 业 设 计 说 明 书10毕 业 设 计 说 明 书11毕 业 设 计 说 明 书12毕 业 设 计 说 明 书131绪 论毕 业 设 计 说 明 书14目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比距离相当大。1.1国内模具的现状和发展趋势1.1.1国内模具的现状近几年来,我国模具技术有了很大发展,模具设计与制造水平有了较大提高,大型、精密、复杂高效和长寿命模具的需求量大幅度增加,模具质量、模具寿命明显提高,模具交货期较前缩短,模具 CAD/CAM技术也得到了相当广泛的应用。在众多家生产厂点中,有一半以上是自产自用的。在模具企业中,产值过亿元的模具企业只有 20多家,中型企业几十家,其余都是小型企业。 近年来, 模具行业结构调整和体制改革步伐加快,主要表现为:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于一般模具产品;专业模具厂数量增加,能力提高较快;三资及私营企业发展迅速;国企股份制改造步伐加快等。虽然说我国模具业发展迅速,但远远不能适应国民经济发展的需要。我国尚存在以下几方面的不足:第一,体制不顺,基础薄弱。“三资”企业虽然已经对中国模具工业的发展起了积极的推动作用,私营企业近年来发展较快,国企改革也在进行之中,但总体来看,体制和机制尚不适应市场经济,再加上国内模具工业基础薄弱,因此,行业发展还不尽如人意,特别是总体水平和高新技术方面。 第二,开发能力较差,经济效益欠佳.我国模具企业技术人员比例低,水平较低,且不重视产品开发,在市场中经常处于被动地位。我国每个模具职工平均年创造产值约合 1万美元,国外模具工业发达国家大多是 1520 万美元,有的高达 2530 万美元,与之相对的是我国相当一部分模具企业还沿用过去作坊式管理,真正实现现代化企业管理的企业较少。 第三,工艺装备水平低,且配套性不好,利用率低虽然国内许多企业采用了先进的加工设备,但总的来看装备水平仍比国外企业落后许多,特别是设备数控化率和CAD/CAM应用覆盖率要比国外企业低得多。由于体制和资金等原因,引进设备不配套,设备与附配件不配套现象十分普遍,设备利用率低的问题长期得不到较好解决。装备毕 业 设 计 说 明 书15水平低,带来中国模具企业钳工比例过高等问题。第四,专业化、标准化、商品化的程度低、协作差 由于长期以来受“大而全”“小而全”影响,许多模具企业观念落后,模具企业专业化生产水平低,专业化分工不细,商品化程度也低。目前国内每年生产的模具,商品模具只占 45%左右,其余为自产自用。模具企业之间协作不好,难以完成较大规模的模具成套任务,与国际水平相比要落后许多。模具标准化水平低,标准件使用覆盖率低也对模具质量、成本有较大影响,对模具制造周期影响尤甚。 第五,模具材料及模具相关技术落后模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。1.1.2国内模具的发展趋势巨大的市场需求将推动中国模具的工业调整发展。虽然我国的模具工业和技术在过去的十多年得到了快速发展,但与国外工业发达国家相比仍存在较大差距,尚不能完全满足国民经济高速发展的需求。未来的十年,中国模具工业和技术的主要发展方向包括以下几方面: 1模具日趋大型化;2在模具设计制造中广泛应用 CAD/CAE/CAM技术;3模具扫描及数字化系统;4提高模具标准化水平和模具标准件的使用率;5发展优质模具材料和先进的表面处理技术;6模具的精度将越来越高;7模具研磨抛光将自动化、智能化;8研究和应用模具的高速测量技术与逆向工程;9开发新的成形工艺和模具。1.2国外模具的现状和发展趋势毕 业 设 计 说 明 书16模具是工业生产关键的工艺装备,在电子、建材、汽车、电机、电器、仪器仪表、家电和通讯器材等产品中,6080的零部件都要依靠模具成型。用模具生产制作表现出的高效率、低成本、高精度、高一致性和清洁环保的特性,是其他加工制造方法所无法替代的。模具生产技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。近几年,全球模具市场呈现供不应求的局面,世界模具市场年交易总额为 600650 亿美元左右。美国、日本、法国、瑞士等国家年出口模具量约占本国模具年总产值的三分之一。 随着时代的进步和技术的发展,国外的一些掌握和能运用新技术的人才如模具结构设计、模具工艺设计、高级钳工及企业管理人才,他们的技术水平比较高故人均产值也较高我国每个职工平均每年创造模具产值约合 1万美元左右,而国外模具工业发达国家大多 1520 万美元,有的达到 2530 万美元。国外先进国家模具标准件使用覆盖率达 70%以上,而我国才达到 45。2 弯曲件工艺性分析及方案的确定2.1 弯曲件工艺性分析此工件为典型弯曲件。材料为 08钢,具有良好的弯曲性能适合弯曲成型加工。工件结构简单,除了装配尺寸 , 公差等级 IT14级有严格要求外其余尺寸均74.05052.为自由公差,工件整体上看,尺寸精度较低,普通弯曲成型完全能满足要求。2.2 弯曲工艺方案的确定该工件弯曲成型,可以一次弯曲成型,也可以二次弯曲成型如今有以下三种方案供选择:方案一:采用一次弯曲成型,单工序 生产。如下图所示:毕 业 设 计 说 明 书17图 1方案二:采用两次弯曲成型,先弯 U型再弯成型件,采用两套单工序模生产。具体如下图所示:图 a 为首次弯曲模具结构图;图 b为第二次弯曲模具结构图。a)首次弯曲 b)二次弯曲毕 业 设 计 说 明 书18图 2方案三:采用在一套模具上成型,复合模生产。具体如下图所示:图 32.3 弯曲件工艺方案分析方案一、模具结构简单,生产制造成本低,但工件尺寸精度低,尤其是四个直角的精度难以得到保证。另外,在弯曲过程中,由于凸模肩部妨碍了坯料的转动,加大了坯料通过凹模圆角的摩擦力,使弯曲件侧壁容易擦伤和变薄,成型后弯曲件两肩部与底面不平行。方案二、模具结构相对简单,生产成本较高,由于采用两副模具进行弯曲成形,从而可以避免了方案一中的缺陷,提高了弯曲件的质量,但由于采用两副模具进行生产,生产效率较低,另外,凹模的强度不易保证。方案三、模具结构复杂,生产制造成本与方案二差不多,但是工件尺寸精度,位置精度容易保证,生产效率也高。综上所述,经过对三种方案的比较分析可见,该工件的弯曲成型生产采用方案三比较合理。毕 业 设 计 说 明 书193 主要设计计算3.1冲裁件主要设计计算3.1.1排样方式的确定及其计算设计模具时,首先要设计条料的排样图,该零件具有 T形的特点,可采用直对排的排样方法。参考冲压工艺与模具设计表 2-8确定其排样方式。其排样图如图所示: 毕 业 设 计 说 明 书排 样 图查最小搭边值表可知:最小工艺搭边值 a(沿边)=1.5mm a 1(工件间)=1.2mm。计算条料的宽度:B=62+21.5=65(mm)步距:S=62+1.2=63.2(mm)材料利用率的计算:根据一般市场的供应情况,原材料选用 350mm70mm1mm的 08钢板。计算冲压件毛坯的面积:A=6211+2310=912(mm) 2一个步距的材料利用率:= = 65%10BLnA1065393.1.2计算凸、凹模刃口尺寸 查冲压工艺与模具设计书中表 2.4得间隙值 Zmin=0.100mm,Z max=0.140mm。由于外形形状简单,精度要求不高,所以采用凸模和凹模分开加工的方法制作凸、凹模。其凸、凹模刃口尺寸计算如下:查冲压工艺与模具设计书中表 2.5得凸、凹模制作公差 T =0.020mm A =0.030mm校核:Z max-Zmin =0.140-0.246=0.100mm毕 业 设 计 说 明 书21而 T+ A =0.050mm满足 Z max-Zmin T+ A的条件查冲压工艺与模具设计书中表 2.6得:IT14 级时磨损系数 X=1,按式(2.5) d T= = mmmind02.56dA= = mmiZ凸 3.093.1.3冲压力的计算落料力 F 落 = Lt b=(9121382)N=348.384KN落料时的卸料力 F 卸 =K 卸 F 落查冲压工艺与模具设计书中表 2.7取 K 卸 =0.03故 F 卸 =K 卸 F 落 =0.03348.384=10.45KN总冲压力为:F 总 =F 落 + F 卸 =(348.384+10.45)KN=358.834KN为了保证冲压力足够,一般冲裁时压力机吨位应比计算的冲压力大 30左右,即F 总 =1.3F 总 =1.3358.384=466KN3.1.4压力中心的计算用解析法求模具的压力中心的坐标,建立如下图所示的坐标系 XOY.由图可知工件左右对称,将工件 冲裁周边的对称部分分成 L1、L2、L3、L4、L5 基本线段,求出各段长度的重心位置:L1=11mm L2=19.5mm L3=10mmL4=11.5mm L5=31mm各段长度的重心坐标 L1为(31,5.5)L2为(21.25,11)L3 为(14,16)L4为(11.5,21) L5 为(15.5,0)将以上数据分别代入压力中心坐标公式 X=(L1 X1 +L2 X2+ Ln Xn )/ L1+ L2+ LnY=(L1 Y1 +L2 Y2+ Ln Yn )/ L1+ L2+ Ln将以上个数据带入此公式得:X=0Y=(115.5+19.511+1016+11.521) 2/ (11+19.5+10+11.5+31) 2=676.5/83=8.15mm3.2弯曲件毛坯坯料尺寸的计算XYL12345O毕 业 设 计 说 明 书22L= L直 弯式中: L弯曲件毛坯长度(mm) ;弯曲件各直线段长度之和( mm) ;直弯曲件各部分(圆弧部分)应变中性层展开长度之和(mm) ;弯图 43.3弯曲应力的计算该模具工件属于自由弯曲成型,所以 U形件弯曲力:= 自FtrKBb27.0式中: 自由弯曲在冲压行程结束时的弯曲力(N);自B 弯曲件的宽度,B=35mm;t 弯曲材料的厚度(mm);r 弯曲件的内弯曲半径(mm); 毕 业 设 计 说 明 书23 材料的抗拉强度(MPa);bK 安全系数,一般取 K=1.3;=F2138*5.704055.575 N3.4 压料力的计算根据冲压模具设计与制造公式(3.14),如果弯曲模设有顶出装置或压料装置时,其顶出力 可以近似取自由弯曲力的 30%80%即:yF=(0.30.8)y自F在此取: =0.6 自=0.64055.575=2433.345 N3.5 压力机公称压力的确定根据冲压模具设计与制造公式(3.15)即:(1.2 1.3)( + )YJF自Fy考虑到弯曲工件板料较厚,而且板宽也较大,压力机公称压力应取值偏大为宜。在此取: 1.3( + )YJ自 y=1.3(4055.575 +2433.345)=8435.596N根据计算结果,查模具实用技术手册表 2-3初选压力机为:J115。3.6 弯曲模工作部分尺寸的设计 由方案三可知,所设计的复合模整个工作原理可分为两部分: U型弯曲和在 U 型弯毕 业 设 计 说 明 书24曲基础上的成型弯曲。归根到底,其设计为 U 型弯曲种类,所以其设计可按 U 型件设计方法设计。3.6.1 凸模圆角半径的设计 tr因为 =0.5, 值较小,所以 取 =r=0.5 mmtrttrt3.6.2 凹模圆角半径 Ar根据实际生产经验可知: 当 t = 1 mm 时, =(2 3) tAr从保证制件精度要求考虑,特别是所设计的弯曲复合模 值不宜取大值。在此Ar取: 2 tAr2 12 mm 3.6.3 凹模深度 0l毕 业 设 计 说 明 书25L0图 5凹模深度 过小,则坯料两端受压部分太多,工件回弹大 ,而且不平直,影响工件质0l量。如果过大,则浪费模具钢材,且需冲床有较大的工作行程。由前面计算可知弯曲件边长 L= + +1直L2直 1弯=27+11+13=51 mm据边长 L=51 mm 查中国模具设计大典 3表 19.3-18得:= 20 mm 0l3.6.4 凹凸模间隙计算查冲压模具设计与制造的 U 型件弯曲的凸凹模单边间隙可按下式计算:毕 业 设 计 说 明 书26C = +xt=t+ +xt maxt式中: C弯曲凹、凸模单边间隙(mm);t工件材料厚度(基本尺寸)(mm);工件材料厚度的正偏差(mm);X间隙系数,查中国模具设计大典 3表 19.3-19得 X=0.1;所以: C = 1+0.006+0.11=1.006mm3.6.5 U 形弯曲凸凹模横向尺寸的设计 LAZ/2LT图 6由工件图上可知:工件是内形标注的弯曲件,设计时应该以凸模为基准先确定凹模尺寸。再利用凸凹间隙求出凹模的尺寸。根据冲压模具设计与制造教程公式(3.21)与(3.22)得:凹模尺寸为: max0(.75)AAL式中: 凹模横向尺寸(mm);AZ凹凸模双面间隙 (mm);毕 业 设 计 说 明 书27凹模的制造公差,取 IT8级得;A弯曲横向尺寸公差,对称偏差时 =2 ;=(29-0.75*0.025 =28.80ALA0)A0凸模尺寸为: 0(TTZ式中: 凸模横向尺寸(mm);TL弯曲件横向的最小极限尺寸 (mm);min弯曲件的尺寸公差(mm);凸模的制造公差,采用 IT7级;t所以: =(28.80-0.02TL0)t=28.78 0t查公差与配合手册表 1-6标准公差数值 IT7级得:= mmTL0.287查公差与配合手册表 1-6标准公差值 IT 8级得:= mmAL0.2583.6.6 弹簧的设计1)根据模具安装位置,选定 4个弹簧,每个弹簧的弹顶力为:毕 业 设 计 说 明 书28/N0FX式中: 弹簧复位的弹顶力(N),在此 =22354.3 N ;X XF弹簧的预顶力(N);0FN弹簧数量;/N0X= 22354.3/4= 5588.58N2)查中国机械工业标准汇编弹簧卷GB/T2089-94 表有关弹簧规格,初选规格为25mm3.5mm80mm,具体参数是 D=25mm,d=3.5mm,t=7.0mm , =80mm,1390FN0H=80.2H3)计算弹簧预压缩量 0H= 02F式中: 弹簧预压缩量(mm);0弹簧最大允许负荷(N) ;2F所以: = 800H58.34=20.0mm4) 弹簧较核弹簧实际工作总压缩量: = +H01毕 业 设 计 说 明 书29式中: 弹簧工作行程(mm);1H= +12式中: 凸模进入凹模深度 11mm;1摆块进行二次弯曲工作时,凸模下滑行程 25 mm 。2H所以: =11+25=36mm1= +01=20+36=56mm显然, + aT1直L1弯由前面弯曲件坯料尺寸计算可知, =27 mm , = 1 mm 1直 弯L所以: 27 +1aT=28 mm综合考虑模具刚度和生产成本,在此取 = 30 mm 。aT所以: L = 28.80 + 2 x 30= 88.8 mm 在此取 L = 90 mm 。高度方向: = + 1h1yh式中: 首次弯曲凸模进入凹模的深度 = 11 mm ;1 1h压板高度(mm) , = 13 mm 。yhyh毕 业 设 计 说 明 书36所以: =11 +13 =24 mm1h凹模其余尺寸的设计和凹模结构的具体设计可参见后面的凹模结构零件图所示。5.3 摆块的结构设计5.3.1 摆块的结构草图如下所示 RLBr图 105.3.2 摆块的主要尺寸的设计圆角半径 R:R = / 2Bt式中: 摆块的厚度(mm) ,根据摆块的工作受力情况和生产成Bt本考虑在此选 = 8mm Bt所以:R = 8/ 2=4 mm毕 业 设 计 说 明 书37摆块宽度 B:B = =35mm L式中: 弯曲坯料的板宽 35mm。L摆块的工作原理图如下所示:图 11由上面摆块工作原理得 L的计算公式如下:L = + + atBt式中: 模侧壁的厚度, =3.5 mm;at at 坯料厚度, = 1 mm;tt 摆块厚度, = 8 mm。Bt Bt毕 业 设 计 说 明 书38L =3.5 +1 + 8 / 2=8.5mm摆块的其余尺寸设计与及具体结构可参见后面摆块零件图所示。5.4 定位零件的设计坯料的定位采用限位钉前方定位和定位块左右定位,限位钉与凸模顶孔采用 H7 / n6配合固定,定位块采用销钉定位,螺杆固定在下模座上。5.4.1 限位钉的设计限位钉的结构草图如下所示: hd图 12由于限位钉只起限位作用,基本上不受过大的力作用,所以限位钉尺寸设计如下即可满足使用要求:= 5 mm1d毕 业 设 计 说 明 书39D = 8 mmh = 5 mm其余尺寸设计见后面限位钉零件图所示。5.4.2 定位块的设计定位块的结构草图如下所示: H图 13定位块主要工作尺寸 H可按以下公式计算:H = + t + t 0h式中: H 定位块主要工作尺寸(mm); 凹模高度, = 24 mm ;t tHt 坯料厚度, t = 1 mm ;为定位可靠,设定的自由高度,在此选定 = 5 mm。0h 0h所以: H = 24 + 1 + 5毕 业 设 计 说 明 书40=30 mm定位块的其余尺寸设计及具体结构可参见后面定位块零件图所示。5.5 弹顶部件的设计由于工件弯曲受力较大,在此采用弹簧作弹性元件。弹簧具有弹压力大,弹顶灵毕 业 设 计 说 明 书41活等优点。该模具采用 4根弹簧,上下垫板和 4螺杆组成弹顶部件由模具结构所限,上下垫板均是圆形结构,主要设计如下:上垫板: 直径 58 mm ,厚度 6 mm ;下垫板: 直径 58 mm ,厚度 6 mm ;上下垫板均采用 45钢制造,淬火硬度 40 45 HRC 。其具体结构见后面垫板零件图所示。5.6 导板的设计导板主要起导向定位作用,选用材料 T8A,淬火硬度 40 58 HRC。制造尺寸:71 mm58 mm4 mm 。其具体结构以及尺寸设计见后面导板零件图所示。 5836+0.7-27+0.19 3 350-.14M62?849 710.80.806 压力机的参数与校核毕 业 设 计 说 明 书42由前面压力机公称压力计算初选的压力机型号:J23-6.3 ,查模具实用技术手册表 2-3 得压力机主要技术参数如下:公称压力:63 KN ;滑块行程:20 mm ;最大闭合高度:100mm ;最大装模高度:110 mm ;连杆调节长度:35 mm ;工作台尺寸(前后 x 左右):200 mm x 310 mm ;垫板尺寸(厚度):30mm ;模柄孔尺寸: 30 mm x 50 mm ;最大倾斜角度: 045由上述技术参数可知,所选压力机 J23-6.3 型号可用。7 模具零件的加工工艺毕 业 设 计 说 明 书437.1 凸模的加工工艺过程工序号 工序名称 工序内容1 备料 锯床下料 40 mm x 65 mm 2 煅造 煅成 47 mm x 29 mm x 60 mm3 热处理 退火,硬度 229 HBS4 刨 刨六面,互为直角 46 mm x 29 mm x 60 mm5 平磨 磨六方 45 mm x 23 mm x 56 mm 6 数控铣 铣出摆块安装槽7 热处理 淬火硬度 58 60 HRC8 磨 磨外形至图纸要求尺寸,42.56 mm x 15 mm x 57 mm 磨安装槽至图纸要求尺寸,35 mm x 15.28 mm x 27.28 mm 9 钳 倒角去毛刺。画线、钻孔、攻螺纹、精修等。研磨销孔。精修全部达设计要求。7.2 凹模的加工工艺过程工序号 工序名称 工序内容毕 业 设 计 说 明 书441 下料 锯床下料 42 mm x 60 mm 2 锻造 煅成 45 mm x 41 mm x 46 mm 3 热处理 退火,硬度229 HBS4 刨 刨外形与凹模腔,留 2 mm 余量。5 磨 磨外形与凹模腔,留 0.5 mm 余量。6 铣 数控铣,铣 10孔与 8孔,留 0.5余量。7 热处理 淬火硬度 5860 HRC8 磨 磨至图纸要求9 钳 倒角、去毛刺、精修、研磨凹模腔, 8孔。8 模具的装配模具的装配全过程如下表格所示:毕 业 设 计 说 明 书45序号 工序 工艺说明1 凸凹模预配 1.装配前仔细检查凸模形状、尺寸以及凹模的形状与尺寸,是否符合图纸要求尺寸精度,形状精度。2.将凸模与凹模相配,检查加工是否均匀。不适合者,应重新修磨或者更换。2 凸模装配 以凸模为基准,安装好限位钉,摆块。3 装配下模 1.把导板与下模座安装好。2.把弹顶部件安装到下模座上。3.安装凸模,由上端把已经安装好的凸模部件压入导板孔至上垫板接触,用螺钉把凸模与上垫板连接拧紧。4.安装定位块,把定位块安装到下模座上。4 上模安装 把压杆插入凹模后与压板连接好,拧紧。5 安装模具 分别把上模部分,下模部分安装到压力机工作台上,并调出合理的间隙。6 试冲与调整 开机试冲并根据试冲的结果作出相应的调整。9模具试冲时常见的故障及原因和调整方法下表分别列出了模具在试冲时常见的故障,原因和调整方法:常见故障 产生原因 调整方法弯曲角度不够 1.凸凹模的回弹角制造过小 1.加大回弹角毕 业 设 计 说 明 书462.凸模进入凹模的深度太浅3.凸、凹模间隙过大4.试模材料不对5.弹顶器的弹力太小2.调整冲模闭合高度3.调整间隙值4.更换试冲材料5.加大弹顶器的弹顶力弯曲位置偏移 1.定位块的位置不对2.凹模两侧进口圆角大小不等,材料滑动不一致3.没有压料装置或者压料装置的压力不足和压板位置过低4.凸模没有对正凹模1.调整定位板位移2.修磨凹模圆角3.加大压料力4.调整凸凹模位置冲件的尺寸过长或者不足1.凸凹模之间间隙过小,材料被拉长2.压料装置压力过大,将材料拉长3.设计时计算错误或不正确1.调整凸凹模间隙2.减小压料力3.改变坯料尺寸冲件外部有光亮的凹陷1.凹模的圆角半径过小,冲件表面被划痕2.凸、凹模之间的间隙不均匀3.凸、凹模表面粗糙度太大1.加大圆角半径2.调整凸、凹模间隙3.抛光凸、凹模表面总 结本课程设计是我们进

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号