CK6150数控车床X向驱动装置设计

32页 14000字数+论文说明书+任务书+开题报告+10张CAD图纸【详情如下】

CK6150数控车床X向驱动装置装配图.dwg

CK6150数控车床X向驱动装置设计开题报告.doc

CK6150数控车床X向驱动装置设计说明书.doc

中外文摘要.doc

任务书.doc

外文翻译--铣削和攻丝.doc

目录.doc

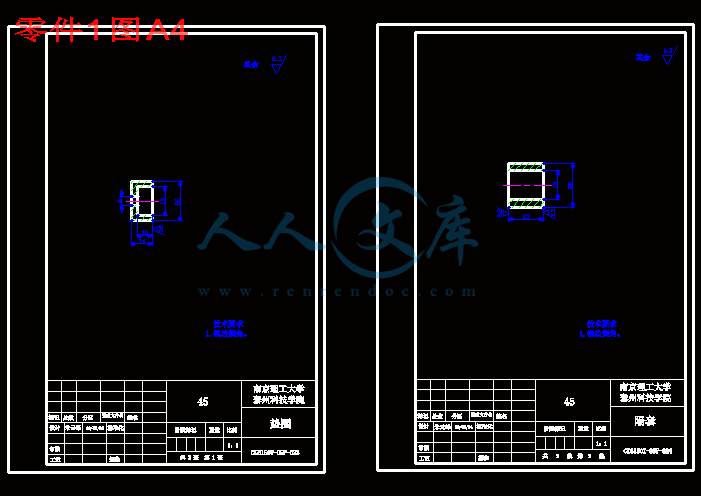

零件1图A4.dwg

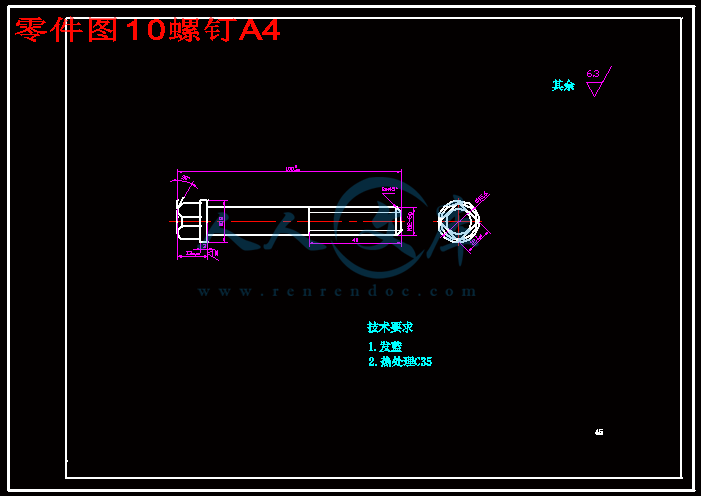

零件图10螺钉A4.dwg

零件图2A2.dwg

零件图3A1.dwg

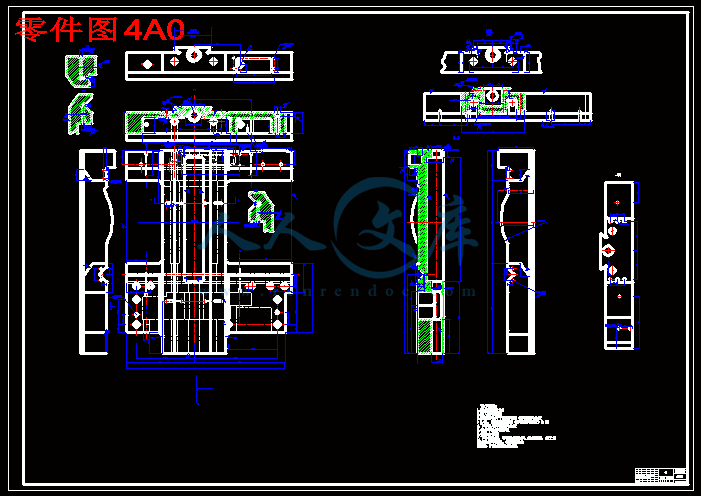

零件图4A0.dwg

零件图5A1.dwg

零件图6 定位法兰A4.dwg

零件图7法兰盖A4.dwg

零件图9接轴A4.dwg

目 录

1 引言(或绪论)…………………………………………………………………………1

2 数控机床的伺服系统的发展现状及分析 ………………………………………2

3 CK6150车床的驱动装置及CK6150车床的参数 …………………………………4

3.1 CK6150数控车床的驱动 …………………………………………………………4

3.1.1 CK6150数控车床的技术参数 …………………………………………5

4 CK6150中的进给传动机构 ………………………………………………7

4.1 联轴器 ……………………………………………………………………7

4.2 减速机构 …………………………………………………………………………8

4.2.1 齿轮传动装置的设计 …………………………………………………………8

5 CK6150机床的直线运动机构 …………………………………………13

5.1 CK6150中滚珠丝杠机构的工作原理及其特点 ………………………………13

5.1.1 滚珠丝杠的结构类型 ………………………………………………………13

5.2 滚珠丝杠的安装 …………………………………………………………14

5.3 滚珠丝杠螺母的计算和选用 …………………………………………………15

5.4 滚珠丝杠螺母的校核 …………………………………………………………24

6 CK6150机床大拖板导轨与润滑的介绍 …………………………………………27

6.1 塑料导轨 …………………………………………………………27

6.2 塑料导轨的润滑 …………………………………………………………27

7 数控机床伺服进给系统的常见故障及检测方法 ………………………………28

结束语 ………………………………………………………………………30

致谢 …………………………………………………………………………………31

参考文献 ………………………………………………………………………………32

摘要 本论文介绍了数控车床又称数字控制(Numbercal Control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序编辑控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。此篇论文包括机床CK6150的基本介绍、主轴、伺服系统,交流电机,驱动装置,控制系统部分的介绍与分析,CK6150中的进给传动机构和直线运动机构的研究,还介绍了滚珠丝杠机构的工作原理及其特点,以及包括电机的选用和伺服进给系统的常见故障及检测方法,还涉及了大拖板导轨与润滑。

关键词 伺服系统、驱动装置、滚珠丝杠机构、大拖板导轨]

Title Design of the Drive of CNC's X Axis

Abstract

This paper introduces a CNC lathe,known as Digital Control(Numbercal Control, referred to NC) machine tools.It is based on the figures control ,the use of CNC technology,it has a program editor with a machine tools control system. It has the host, CNC, drives, numerical control machine tools and ancillary equipment, programming and other composed of a number of ancillary equipment. This paper includes the basic machine, the spindle, servo systems, AC motor, drive unit, the control system part of the introduction and analysis, also includes CK6150 's feed in the linear motion drive mechanism and research institutions, it also introduces the ball screw and the working principle and its characteristics, as well as the selection and servo motor feeding system of the common faults and detection methods, but also a great guide for extension units, and lubrication.

Keywords Servo systems drives ball screw body rail extension units

1 引言

数控技术是先进制造技术的关键技术之一,随着制造自动化水平和加工精度的提高,数控技术必将在未来的现代制造中起着非常重要的作用。伺服系统(Servo System)是自动控制系统的一个分支,通常应用闭环控制结构来控制被控制对象的某种状态,使其能自动、连续、精确的复现输入信号的变化规律。伺服控制技术伴随着电力电子技术、计算机技术和控制理论的发展而发展。在主流的电机伺服系统中,电机控制技术是伺服控制的核心。交流电机的控制方法一直是研究的热点。20世纪70年代产生的矢量控制技术,对交流电机的控制产生了划时代的影响。矢量控制在理论上解决了交流电机的转矩控制问题,实现了交流电机模型的解耦,使其控制性能发生了质的飞越。随着多年的发展,交流伺服系统正逐步取代直流系统成为运动控制系统的主流。目前,矢量控制是交流电机应用最广泛、最有效的控制方法。数控机床的伺服系统是数控机床关键功能部件,是机床运动的最终执行件。伺服系统的特性一直是影响系统加工性能的重要指标,其性能对加工精度与加工效率都起着重要的作用,在整个数控机床的成本构成中伺服系统也占有相当大的比例。所以,一个高精度,高性能的数控机床必须配置与之相适应的高性能的伺服驱动系统,才能充分发挥整个数控机床的性能与优势[1]。随着交流伺服技术的发展,交流伺服已逐步占据数控机床伺服系统的主导地位。由于通过采用矢量控制等先进的控制方法,交流伺服性能迅速提高,目前无论是数控系统的进给伺服驱动,还是主轴驱动,交流伺服系统都处于主流地位,正逐步淘汰直流伺服系统。现在国内外的数控产品的伺服系统绝大多数采用交流系统。因此,从数控加工特点出发,以矢量控制为着眼点,研究交流伺服系统的控制技术,紧跟其它学科先进技术的发展,消化吸收前沿技术,进一步推进数控技术,制造技术的完善和发展,有着十分重要的意义。同时,作为现代伺服系统主流的交流伺服技术,是研制开发各种先进的机电一体化设备,如数控机床、加工中心、工业机器人等的关键性技术。目前,高性能数控机床和工业机器人所采用的电机伺服系统仍然主要依靠进口,这种现状限制了我国相关产业的发展[2]。同时,矢量控制技术是目前交流伺服系统运用最多,最适宜实用化的交流伺服系统控制技术。因此,通过借鉴国外研究工作的先进经验,以交流电机控制为研究对象,从矢量控制技术着眼,以数控加工技术为结合点,对交流伺服系统的控制进行研究和仿真,开发高性能的交流伺服系统,对于促进我国数控机床工业,有着非常重要的意义。

2 数控机床伺服系统的发展现状及分

数控机床的伺服系统在经历了开环的步进电机系统、直流伺服系统两个阶段之后,目前已进入交流伺服系统阶段。随着电力电子技术、计算机技术及控制理论的迅速发展,目前交流伺服系统已经处于主导地位。交流伺服系统控制可分为感应电机(IM)控制和永磁同步电机(PMSM)控制两大类[3]。目前,由这两类电机组成的高性能交流伺服驱动装置已占据了主导地位。永磁同步交流电机体积小,力矩惯量比大,过载能力强,通过运用矢量控制,控制精度高,性能好,但造价相对较贵,容量相对较小。因此,采用矢量控制永磁同步电机主要应用在高精度,高性能,但功率不大的场合。目前,采用矢量控制的永磁同步电机在高精度、高性能的中小功率伺服领域(如数控机床进给伺服,机器人等)占有不可动摇的地位,永磁交流同步电机已经成为数控机床进给伺服系统的主流。异步电机结构简单,成本低廉,可靠性高,且容易实现大容量,但其参数易受温度影响,控制精度不稳定。所以,采用矢量控制的异步电机多用在功率较大、精度要求不太高的场合[4]。而数控机床的主轴驱动要求提供很大的功率,若使用永磁同步电机,则容量受到限制,不易做到大容量。而采用矢量控制的异步电机作为主轴驱动,可提高主轴定位控制的刚性和精度,完全能满足高性能的数控装备主轴驱动的要求。目前,异步电机在主轴驱动系统中处于主导地位,国内外的数控产品中,主轴的驱动大多是采用矢量控制的交流异步电机。作为数控机床的重要功能部件,伺服系统的特性一直是影响系统加工性能的重要指标。围绕伺服系统动态特性与静态特性的提高,近年来发展了多种伺服驱动技术。可以预见随着超高速切削、超精密加工、网络制造等先进制造技术的发展,具有网络接口的全数字伺服系统、直线电机及高速电主轴等将成为数控机床行业的关注的热点[5],并成为伺服系统的发展方向。总的来说其发展趋势主要有以下几个方面:

(1) 交流系统将完全取代直流系统伺服技术将迅速的由DC伺服系统转向AC伺服系统。从目前国际市场的情况来看,几乎所有的新产品都是AC伺服系统。在工业发达国家,AC伺服电机在运动控制市场占主导地位,国内的AC伺服电机产量也是迅速上升,技术进步很快,性能也日益提高[6]。

(2) 全数字化采用新型高速微处理器和专用数字信号处理器(DSP)的伺服控制单元将全面代替以模拟电子器件为主的伺服控制单元,从而实现完全数字化的交流伺服系统。全数字化的实现,将原有的硬件伺服控制变成了软件伺服控制,从而使在交参 考 文 献

[1] 林奕鸿等编著 .机床数控技术及其应用[M].北京:机械工业出版社,1994.

[2] 毕承恩等编著 .现代数控机床[M].北京:机械工业出版社,1991.

[3] 王润孝等编著 .机床数控原理与系统[M].西安:西北工业大学出版社,1997.

[4] 王金夫主编 .数控机床故障诊断及维护[M].北京:机械工业出版社,2000.

[5] 文怀兴. 数控机床设计实践指南[J]. 北京:化学工业出版社,2008.

[6] 陈婵娟. 数控车床设计/现代数控机床结构及设计丛书[M]. 北京:化学工业出版社,2006.

[7] 徐灏. 新编机械设计师手册[M]. 北京:机械工业出版社,1995.

[8] 叶伟昌. 机械工程及自动化简明设计手册(下册) [M]. 北京:机械工业出版社,2001.

[9] 徐锦康. 机械设计[M]. 北京:高等教育出版社,2004.

[10] 成大先编. 机械设计手册[M]. 北京:化学工业出版社出版,2002.

[11] 王伯平. 互换性与测量技术基础[M]. 北京:机械工业出版社,2001.

[12] 袁国定 朱洪海. 机械制造技术基础[M]. 南京:东南大学出版社,2000.

[13] 全国数控培训网络天津分中心.数控机床[M].机械工业出版社,2002.

[14] 林宋. 现代数控机床[M]. 北京:化学工业出版社出版,2002.

[15] 张俊生.金属切削机床与数控机床[M].北京:机械工业出版社,2005.

[16] 彭晓南.数控技术[M].北京:机械工业出版社,2003.

[17] 余仲裕.数控机床维修[M].机械工业出版社,2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号