CK6150数控车床Z向驱动装置设计(日本大森数控系统)

39页 14000字数+论文说明书+任务书+开题报告+外文翻译+18张CAD图纸【详情如下】

CK6150数控车床Z向驱动装置装配图.dwg

CK6150数控车床Z向驱动装置设计(日本大森数控系统)开题报告.doc

CK6150数控车床Z向驱动装置设计(日本大森数控系统)论文.doc

中英文摘要.doc

任务书.doc

偏心环.dwg

垫片.dwg

外文翻译--数控加工介绍.doc

套.dwg

底盖.dwg

挡圈.dwg

油泵体.dwg

油箱.dwg

法兰座.dwg

法兰盘.dwg

盖.dwg

目录.doc

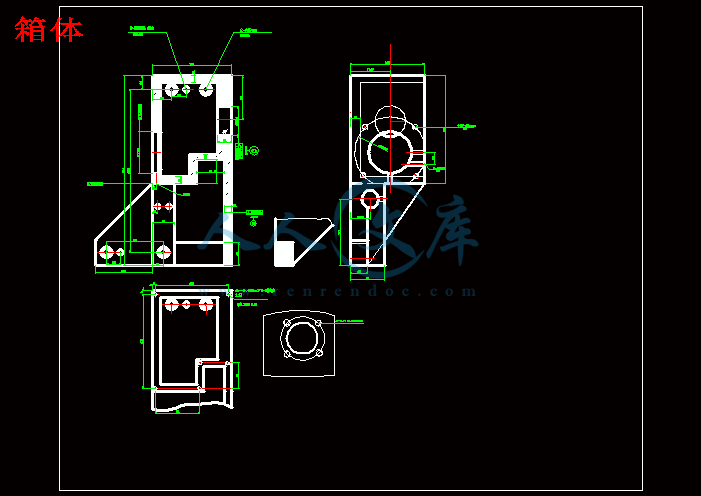

箱体.dwg

联轴器.dwg

螺母托架.dwg

锥片1.dwg

锥片2.dwg

齿轮.dwg

齿轮40cr.dwg

目录

1 引言………………………………………………………………………………1

1.1 数控机床概况…………………………………………………………………1

1.2 数控车床的组成及工作原理…………………………………………………3

1.3 数控车床的特点……………………………………………………………5

1.4 数控车床的适用范围…………………………………………………………6

2 数控机床进给系统………………………………………………………………8

2.1 对进给运动的要求…………………………………………………………8

2.2 滚珠丝杠螺纹副及特点…………………………………………………8

2.3 进给系统传动间隙的消除………………………………………………12

2.4 齿轮齿条传动间隙的消除……………………………………………………13

3 导轨………………………………………………………………………………14

3.1 滚动导轨………………………………………………………………………14

3.2 贴塑导轨………………………………………………………………………15

4 CK6150数控车床Z向驱动系统的设计…………………………………………17

4.1 齿轮传动比的计算……………………………………………………………19

4.2 滚珠丝杠的选用………………………………………………………………19

4.3 滚珠丝杠副设计………………………………………………………………27

4.4 验算临界转速…………………………………………………………………32

5 CK6150数控车床Z向驱动系统的装配图……………………………………34

6 数控机床伺服系统的故障诊断………………………………………………35

6.1 位置环故障诊断 …………………………………………………………35

6.2 速度环故障诊断………………………………………………………35

结束语……………………………………………………………………………37

致谢………………………………………………………………………………38

参考文献………………………………………………………………………39

随着科学技术的迅速发展和机械产品精度要求的日益提高,数控机床作为一种新型的生产设备发展迅速,得到了普遍的推广和应用。实现加工机床及生产过程数控化,已成为当今制造业的发展方向。本设计在分析研究了国内外数空机床现状与发展的基础上,设计了CK6150数控车床的Z向驱动装置设计。该向驱动装置属于数控机床的进给传动装置,和X向形成了相对运动。主要介绍了滚珠丝杠螺母副的工作原理和特点、及间隙的调整、润滑等;齿轮传动及齿轮传动副的间隙消除。导轨也是进给系统的重要环节,讲述了导轨的分类加工精度,承载能力,和使用寿命。设计的主要内容包括:电机的确定、齿轮传动的设计、滚珠丝杠传动副的机构、以及伺服系统的维护保养,达到了设计任务书的设计要求。

关键词 滚珠丝杠 进给传动 间隙 导轨

Title CK6150 CNC Lathe Drive the Design of Z

Abstract

Along with the science and technology rapid development and the mechanical product precision request daily enhancement, the Numerical Control Machine Tools took one kind of new production equipment development was rapid, obtained the universal promotion and the application. Cheng NC, has become the development direction of the manufacturing sector The realization of the processing and production of machine tools.Analysis of the design at home and abroad in a number of the status quo and development tools space, based on the CK6150 CNC lathe is designed to drive the Z design. The drives are to feed numerical control machine tool drives, and X To the formation of the relative motion. Introduces the ball screw pair of the working principle and characteristics, and the gap adjustment Whole, lubrication, etc;Gear drive and gear drive to eliminate the gap between the vice. Guide feed system is also an important part of,Guide about the accuracy of the classification processing, load-bearing capacity, and life.The main elements of the design include: the determination of motor, gear drive design, the ball screw drive vice agencies, as well as maintenance of the servo system to achieve a design book design requirements.

Keywords Ballscrew Feeddrive Space Guide

在传动时,滚珠与丝杠、螺母之间基本上是滚动摩擦,所以具有很多优点:

(1) 传动效率高 滚珠丝杠副的传动效率很高可达92%~98%,是普通丝杠传动的2~4倍。

(2) 摩擦力小 因为动、静摩擦系数相差小,因而传动灵敏,运动平稳、低速不易产生爬行,随动精度和定位精度高。

(3) 使用寿命长 滚珠丝杠副采用优质合金钢制成,其滚道表面淬火硬度高达60-62HRC,表面粗糙度值小,另外,因为是滚动摩擦,故磨损很小。

(4) 经预紧后可以消除轴向间隙,提高系统的刚度。

(5) 反向运动时无空行程,可以提高轴向运动精度。

因为滚珠丝杠副具有这些优点,所以现在各类中、小型数控机床的直线进给系统普遍采用滚珠丝杠。

但是滚珠丝杠也有如下缺点:

(1) 制造成本高

(2) 不能实现自锁 由于其摩擦系数小不能自锁,当用于垂直位置时,为防止因突然停断电而造成主轴箱下滑,必须加有制动装置。

2.2.1 滚珠丝杠螺母副间隙的调整

滚珠丝杠的传动间隙是轴向间隙,轴向间隙通常是指丝杠和螺母无相对转动时,丝杠和螺母之间的最大轴向窜动量。除了结构本身所有的游隙之外,还包括施加轴向载荷后产生弹性变形所造成的轴向窜动量。为了保证反向传动精度和轴向刚度,必须消除轴向间隙。用预紧方法消除间隙时应注意,预加载荷能够有效地减少弹性变形所带来的轴向位移,但预紧力不宜过大。过大的预紧载荷将增加摩擦力,使传动效率降低,缩短丝杠的使用寿命。所以,一般需要经过多次调整才能保证机床在最大轴向载荷下既消除了间隙又能灵活运转。

2.2.2 滚珠丝杠的安装

滚珠丝杠所承受的主要是轴向载荷,它的径向载荷主要是卧式丝杠的自重。

因此滚珠丝杠的轴向精度和刚度要求较高。

此外,滚珠丝杠的正确安装及其支承的结构刚度也不容忽视。

滚珠丝杠的两端布置结构形式如下图所示。

通过毕业设计,使我对机械加工设计这门课程进一步加深了理解。对于各方面知识之间的相互联系有了实际的体会。同时也深深感到自己初步掌握的知识与实际需要还有相当距离,还需在今后进一步学习和实践。

本设计由于时间紧和对知识的掌握程度的限制,在设计上不很周详,许多应该考虑的因素,可能没在设计上体现出来。在这次设计过程中,我得到老师的精心指导和各方面的帮助,才能使设计得以顺利进行,借此我深表谢意。

最后感谢学院四年来对我的大力栽培!

参 考 文 献

[1] 黄鹤汀. 金属切削机床设计[M]. 北京:机械工业出版社,2003.

[2] 顾维邦. 金属切削机床概论[M]. 北京:机械工业出版社,2004.

[3] 张建民. 机电一体化系统设计[M]. 北京:北京理工大学出版社,2002.

[4] 甘勇立. 几何量公差与检测[M].上海:上海科学技术出版社,2003.

[5] 龚桂义. 机械设计课程设计手册[M]. 北京:高等教育出版社,1998.

[6] 龚桂义. 机械设计课程设计手册[M]. 北京:高等教育出版社,1998.

[7] 郭紫贵. 机械零件设计手册(第二版)(上册) [M]. 北京:冶金工业出版社,2002.

[8] 彭虎. 金属切削机床设计[M]. 北京:机械工业出版社,2004.6.

[9] 朱张校. 工程材料[M]. 北京:清华大学出版社,2006.

[10] 孙恒,陈作模. 机械原理[M]. 北京:高等教育出版,2003.

[11] 黄新燕,曹春平. 机床数控技术及编程[M]. 北京:北京理工大学出版社,2006.12.

[12] 吴宗泽,罗圣国. 机械设计课程设计手册[M]. 北京:高等教育出版社,2006.5.

[13] 岳秋琴. 现代数控原理及系统[M]. 北京:北京希望电子出版社,2002.3.

[14] 文怀兴,夏田. 数控机床设计实践指南[M]. 北京:化学工业出版社,2000.4.

[15] 田宏宇,程道新. 数控机床机构与维修[M]. 上海:上海交通大学出版社,1999.

川公网安备: 51019002004831号

川公网安备: 51019002004831号