基于PLC的液位控制系统设计

49页 19000字数+论文说明书+文献综述+开题报告+1张CAD图纸【详情如下】

Advanced control algorithms embedded in a programmable logic controller.pdf

基于PLC的液位控制系统设计开题报告.doc

基于PLC的液位控制系统设计文献综述.doc

基于PLC的液位控制系统设计论文.doc

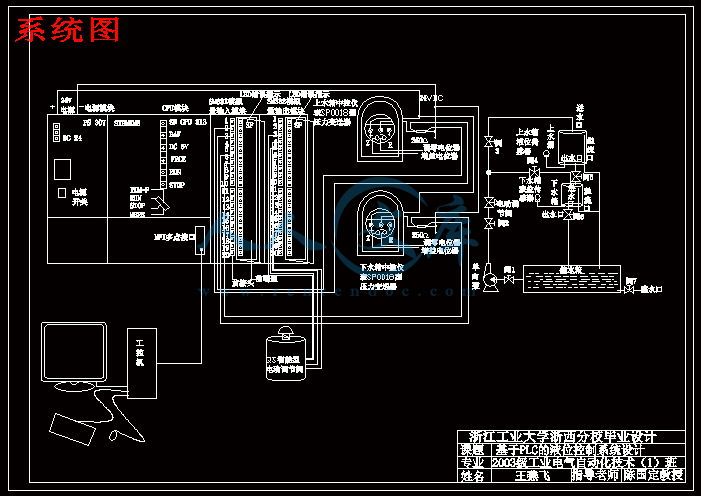

系统图.dwg

摘要

本次毕业设计的课题是基于PLC的液位控制系统的设计。在设计中,笔者主要负责的是控制算法的设计,因此在论文中设计用到的PID算法提到得较多。

本文的主要内容包括:水箱的特性确定与实验曲线分析, S7-300可编程控制器的硬件掌握,PID参数的整定及各个参数的控制性能的比较,应用PID控制算法所得到的实验曲线分析,整个系统各个部分的介绍和应用PLC语句编程来控制水箱水位。

关键词:S7-300西门子PLC、控制对象特性、PID控制算法、扩充临界比例法、压力变送器、电动调节阀、PID指令。

Abstract

This graduation project topic is based on the PLC fluid position control system design. In the design, I am control the algorithm which the author primary cognizance the design, therefore designs in the paper with to the PID algorithm mentions many.

The this article main content includes: water tank characteristic determination and experimental curve analysis,the S7-300 programmable controller hardware grasps,PID parameter installation and each parameter control performance comparison,experimental curve analysis obtains which using the PID control algorithm and overall system each part of introduction and programs using the PLC sentence controls the water tank water level.

Key words: SIMATIC S7-300 PLC, the controlled member characteristic, the PID control algorithm, the expansion critical ratio method, the pressure change delivering, the electrically operated regulating valve.

目录

摘 要 I

ABSTRACT I

第1章 绪论 1

1.1 PLC的产生、定义及现状 1

1.2 过程工业控制算法的应用现状 2

1.3 PID控制的历史和发展现状 3

1.4 论文的研究内容 5

第2章 S7-300中小型PLC和控制对象介绍 6

2.1 西门子PLC控制系统 6

2.1.1 CPU模块 7

2.1.2 模拟量输入模块 8

2.1.3 模拟量输出模块 9

2.1.4 电源模块 10

2.2 控制对象特性 11

2.2.1 一阶单容上水箱特性 11

2.2.2 二阶双容下水箱对象特性 14

第3章 PID控制算法介绍 18

3.1 PID控制算法 18

3.2 PID调节的各个环节及其调节过程 20

3.2.1 比例控制与其调节过程 21

3.2.2 比例积分调节 21

3.2.3 比例积分微分调节 22

3.3 串级控制 22

3.4 扩充临界比例法 24

3.5在PLC中的PID控制的编程 25

3.5.1 回路的输入输出变量的转换和标准化 26

3.5.2 变量的范围 28

3.5.3 控制方式与出错处理 29

第4章 控制方案设计 31

4.1 系统设计 31

4.1.1 上水箱液位的自动调节 31

4.1.2上水箱下水箱液位串级控制系统 32

4.2 硬件设计 33

4.2.1 检测单元 33

4.2.2 执行单元 34

4.2.3 控制单元 36

4.3 软件设计 36

第5章 实验情况介绍 39

5.1 上水箱液位比例调节 39

5.2 上水箱液位比例积分调节 40

5.3 上水箱液位比例积分微分调节 41

第6章 结论 43

参考文献 44

致谢 46

第1章 绪论

1.1 PLC的产生、定义及现状

可编程控制器出现前,继电器控制在工业控制领域占据主导地位。但是继电器控制系统具有明显的缺点:设备体积大、可靠性低、故障查找困难以及维修不方便。由于接线复杂,当生产工艺和流程改变时必须改变接线,因此,其通用性和灵活性较差。

20世纪60年代,计算机技术开始应用于工业控制领域,但由于价格高、输入输出电路不匹配、编程难度大以及难以适应恶劣工业环境等原因,未能在工业控制领域获得推广。20世纪60年代末,美国汽车制造工业竞争激烈,为适应生产工艺不断更新的需要,1968年美国通用汽车公司(GM)提出了研制新型逻辑顺序控制装置的十项招标指标。主要内容是:

1) 编程方便,可现场修改程序。

2) 维修方便,采用插件式结构。

3) 可靠性高于继电器控制装置。

4) 体积小于继电器控制盘。

5) 数据可直接送入管理计算机。

6) 成本可与继电器控制盘竞争。

7) 输入可为市电

8) 输出可为市电,容量要求在2A以上,可直接驱动接触器等。

9) 扩展时原系统改变最小。

10) 用户存储器大于4KB。

这些实际上提出了将继电器控制的简单移动、使用方便、价格低的优点与计算机的功能完善、灵活性、通用性好的优点结合起来,将继电接触器控制的硬连线逻辑转变为计算机的软件逻辑编程的设想。美国数字设备公司(DEC)中标,并于1969年研制出第一台可编程控制器PDP-14,在美国通用汽车公司的生产线上试用成功,并取得了满意的效果,可编程控制器自此诞生。

随着电子技术的发展,可编程控制器(Programmable Logic Controller.以下简称PLC)由原来简单的逻辑量控制,逐步具备了计算机控制系统的功能,同时,还具有抗干扰性强、可靠性强、体积小、编程方便、修改容易、网络功能强大等显著优点,它可以与计算机一起组成功能完备的控制系统。PLC在工业控制领域得到了广泛的应用,在PLC组成的控制系统中,一般由上、下位机组成主从式控制系统。PLC作为下位机,完成数据采集、状态判别、输入输出控制等,上位机(微型计算机、工业控制机),完成采集数据信息的存储、分析处理、复杂运算、状态显示以及打印输出,以实现对系统的实时监控。微型计算机与PLC组成的主从式实时监控系统,能够充分发挥各自的优点和功能,实现优势互补。

第6章 结论

在整个设计过程中,笔者完成了用PID算法对水箱液位的控制,在上水箱液位PID控制和上水箱下水箱液位串级控制上取得了良好的控制效果,取得了满意的曲线。本文完成的工作主要包括了三个方面,首先是PLC结构和性能的研究,其次是过程控制对象特性的确定和PID算法的研究,并能用PLC语言进行编程,使PLC能控制水箱的液位,最后是整个控制系统的组成,包括检测装置和执行机构的选择。

在设计过程中遇到了比较多的问题:对硬件系统的不熟悉;对PLC的编程不熟悉;对系统的调试过程的不了解和在写论文的过程中对word文档处理的不熟悉等。

液位控制有滞后的环节,在具体的调试时,调节的过程比较缓慢。通过参数的设定调整了调节的时间,因为要进行适合参数的确定,根据理论经过多次实验,基本实现了毕业设计的任务。

参考文献

[1]. 金以慧.过程控制.清华大学出版社.1993年4月第1版

[2]. 郭宗仁等.可编程控制器应用系统设计及通讯网络技术.人民邮电出版社.2002年9月出版

[3]. 黄云龙等.可编程控制器教程.科学出版社出版.2003年8月

[4]. 邹伯敏.自动控制理论.机械工业出版社.2002年1月第二版

[5]. 陈在平等.可编程控制器技术与应用系统设计.机械工业出版社.2002年7月第1版

[6]. 袁任光.可编程控制器选用手册.机械工业出版社.2002年8月出版

[7]. 廖常初.PLC编程及应用.机械工业出版社.2002年9月第1版

[8]. 林德杰.过程控制仪表及控制系统.机械工业出版社.2004年1月第1 版

[9]. 徐湘元等.过程控制的发展方向 ———智能控制.化工自动化及仪表.1998年25卷第2期(1~5页)

[10]. 金 鑫等.典型工业过程鲁棒 PID 控制器的整定.控制理论与应用.第22卷第6期2005年12月(947~953页)

[11]. 祁鸿芳等.PID 算法在西门子 PLC模拟量闭环控制中的实现.机床电器.2005年1月(23~25)

[12]. 杨 智等.PID控制器设计与参数整定方法综述.化工自动化及仪表.2005年第5期32卷(1~7页)

[13]. 李 铭等.模糊 PID控制算法在气缸位置伺服控制中的应用.机床与液压.2004年第10期(55~57页)

[14]. MoradiM H. New Techniques for PID ControllerDesign[A ].Proceedingsof IEEE Conference on ControlApplications[C].Istanbul, Turkey,2003. 107.

[15]. JohnsonM A,MoradiM H. PID ControllerDesign[M ]. London: Springer2Verlag,2003.

[16]. Astrom K J, Hagglund T. PID Controllers: Theory,Design and Tuning[M ]. N. C. :Research Triangle Park, Instrument Society ofAmerica,1995.

[17]. 王 伟等.PID 参数先进整定方法综述 [J ]. 自动化学报.2000年26卷第3期 (347~355页)

[18]. 薛美盛等.工业过程的先进控制.化工自动化及仪表.2002年29卷第2期(1~9页)

[19]. 王树青等.先进控制技术及应用.化工自动化及仪表.1999年26卷第2期 (61~65页)

[20]. 李 平等.预测控制研究的概况.化工自动化及仪表.1995年22卷第6期(3~9)

[21]. 金晓明等.模糊控制理论及其应用评述.化工自动化及仪表.1995年22卷第6期(3~6)

川公网安备: 51019002004831号

川公网安备: 51019002004831号