棘轮型手动压机设计

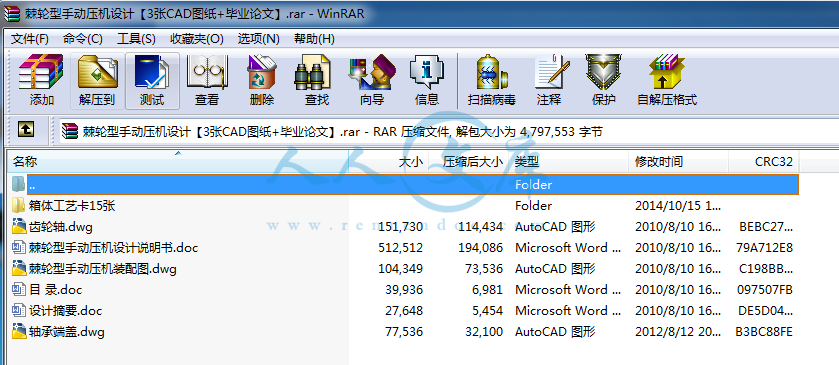

33页 11000字数+论文说明书+3张CAD图纸【详情如下】

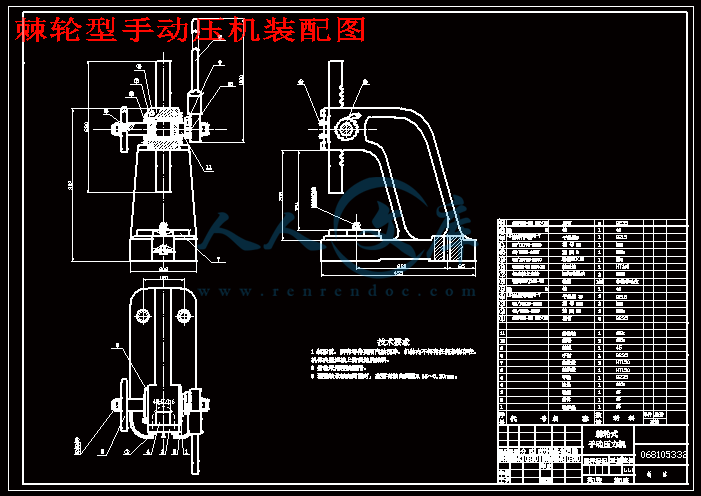

棘轮型手动压机装配图.dwg

棘轮型手动压机设计说明书.doc

目 录.doc

箱体工艺卡15张

设计摘要.doc

轴承端盖.dwg

齿轮轴.dwg

目 录

1 引言

1 课题研究的目的和意义 1

2 手动压力机的设计

2.1总体方案的确定 2

2.2 齿轮的设计 2

2.2.1齿轮材料及精度的选择 2

2.2.2齿轮的设计计算 3

2.2.3齿轮的校核 4

2.2.4齿轮的几何尺寸计算 7

2.3 齿轮轴的设计 8

2.3.1齿轮轴材料的选择 8

2.3.2确定齿轮轴的最小直径 9

2.3.3齿轮轴上零件的装配方式 11

2.3.4齿轮轴的校核 11

2.3.5齿轮轴的零件图 14

3 滚动轴承的选择 14

3.1滚动轴承类型的选择 14

3.2滚动轴承的配置 14

3.3滚动轴承的润滑 15

3.4滚动轴承的密封装置 16

3.5 键的选择 16

3.5.1键的尺寸型号 17

3.6 棘轮机构的设计 18

3.6.1棘轮的基本结构和工作原理 18

3.6.2棘轮装置的优缺点 18

3.6.3棘轮机构中的主要问题 19

3.6.4棘轮几何尺寸的计算 19

3.6.5棘轮的零件图 20

3.7 手轮和手柄的设计 20

3.7.1手轮和手柄的材料选择 20

3.7.2手柄长度的设定 20

3.7.3手柄直径的确定 20

3.8 齿条的设计 21

3.8.1零件的特点及材料的选择 21

3.8.2齿条参数的设定 21

3.8.3齿条基本尺寸的设定 22

3.9 箱体的设计 22

3.9.1零件的特点及材料的选择 22

3.9.2箱体的结构设计 22

4 箱体的工艺规程设计 25

4.1设计任务 26

4.2零件工艺性分析 26

4.3毛胚的选择 27

4.4拟订零件加工工艺路线 28

4.5制定零件工艺规程 29

4.6 压力机的成本核算 30

4.6.1制定零件工艺规程 29

4.6.2 压力机的成本核算 30

5结论 31

参考文献 32

致谢 33

棘轮型手动压机设计

摘要: 本课题是棘轮手动压力机的设计,针对机械装置工作条件,设计符合实际工作要求的压力机。压力机的设计包括齿轮轴、齿条、箱体的设计和一些零部件的选用校核等。在设计过程中,根据任务书提供的压力机的长度、宽度、高度、行程等要求,完成压力机的总体设计。其中主要以人力为主,通过齿轮带动齿条运动,用棘轮实现自锁,用手轮回复齿条,其中主要设计了各个系统传动的零部件,结构比较简单,属于典型的手动压力机

对压力机进行受力分析,完成齿轮的设计。由于压力机的机身结构紧凑,齿轮与轴连成一体,做成齿轮轴结构。在齿轮轴设计时候,完成选用轴承、拟定轴上的零件的装配方案、校核轴的强度要求等工作。完成齿轮轴结构的的设计后,就可以进一步确定与其啮合的齿条的尺寸,并设计齿条的工艺规程。齿条的工艺规程设计有两种方案,比较两种方案的优劣,选择合适的一种。轴承对压力机的工作发挥着重要的作用,应该校核其强度,设计其密封装置等。在以上各项工作完成后,可以设计压力机机身(箱体)的设计和轴承端盖的设计。最后,还应进行成本校核,成本核算的实质是一种数据信息处理加工的转换过程,即将日常已发生的各种资金的耗费,按一定方法和程序,按照已经确定的成本核算对象或使用范围进行费用的汇集和分配的过程。成本校核的目的是为了在满足机械工作要求和加工精度的基础上,设计出最经济廉价产品。

关键词: 压力机 棘轮机构 成本校核

Ratchet-type manual press design

Abstract: This issue is to manually press ratchet design, working conditions for mechanical devices, designed to meet actual work requirements presses. Press design includes gear shaft, rack, cabinet design and some components such as the selection of check. In the design process, according to the press the mission statement to provide the length, width, height, stroke, etc., to complete the overall design of the press. Mainly to human-based, driven by gear rack movement, with the ratchet to achieve self-locking hand wheel back rack, which drive the main design components of each system, relatively simple structure, typical of the hand press

The force analysis on the press to complete the design of gears. As the compact body presses, gear and shaft fused, causing the gear shaft structure. When the gear shaft to complete the bearing selection, shaft developed parts of the assembly program, checking the work of shaft strength requirements. Completed the design of the structure of the gear shaft, you can further define the size of its meshing of rack and rack of the process design rules. Rack of process planning, there are two options, compare the pros and cons of two options, choose the right one. Bearing on the press played an important role in the work, should check its strength, the design of its sealing devices. In the above work is completed, can be designed to press frame (box) design and the design of bearing end caps. Finally, the cost should be checked, the real cost accounting information processing is a data processing conversion process about to occur daily all funds have been spent, according to certain methods and procedures have been established in accordance with the object or the use of cost accounting range costs of collection and distribution process. The purpose of the cost of checking is in order to meet the job requirements and precision machinery, based on the most economical design of cheap products.

Key words: forcing press Ratchet institutions check the cost

棘轮型手动压力机的设计

1 引言

1.1课题研究的目的及意义

机械设计是机械工业的基础技术。科研成果要转变成有竞争里的新产品,设计起着关键性的作用。设计工作的质量和水平,直接关系到产品的质量、性能和技术经济效益。工业发达的国家都十分重视机械设计工作,依靠先进的技术和数字化的电控部件不断的研制出适应市场需求的机电产品,有力的促进全球经济的蓬勃发展。机械工业的水平是一个国家现代化建设水平的主要标志之一。人们之所以要广泛使用机器是由于机器既能承担人力所不能或不便进行的工作,又能较人工生产改进产品的质量,能够大大提高劳动生产率和改善劳动条件。

手动压力机是机械压力机中具有代表性的一类加工设备,该类设备结构坚固,提高生产效率,且具有操作方便、动作灵活,经久耐用等特点。它广泛应用于家电业、电子工业、电器端子、钟表工业、照相机、微型马达等制造及零部件装配,最适用小零部件之压入、成型、装配、铆合、打印、冲孔、切断、弯曲、印花等工作要求。它的用户几乎包罗了国民经济各部门,量大面宽。现在我国经济建设蓬勃发展,压力机的使用从大型工厂到私人手工作坊,几乎在涉及到零件冷压工艺的地方都可以见到。压力机种类繁多,型式多样,工作压力小到几十公斤,大到几吨。

我国许多企业自“八五” 以来,通过技术攻关、自行设计,以及从德国舒勒、美国维尔森、日本小松等著名公司引进设计制造技术,或采取与国外厂商合作生产的方式,将国内压力机的技术水平提升到了国际先进水平。目前国内生产的一些大型机械压力机及其生产线已跨出国门,走向世界。小型手动压力机虽然刚度差,降低了模具寿命和制件质量。但是它成本低、操作方便,容易安装机械化装置。并且由于手动压力机总体处于质量稳定、大批量廉价市售状态,由国情决定,其市场需求量仍将保持在一个较高的水平。

这次所设计的棘轮式手动压力机属于中小型压力机,其中主要以人力为主,通过齿轮带动齿条运动,用棘轮实现自锁,用手轮回复齿条,其中主要设计了各个系统传动的零部件,结构比较简单,属于典型的手动压力机。

2 棘轮型手动压力机的设计

2.1总体方按的确定

根据设计的要求,本次设计内容为棘轮式手动压力机,设计所要完成的内容为:最大工作压力2000kg;最大工作行程205mm;齿轮带动齿条传动;以棘轮达到自锁目的;手轮控制齿条的回反运动;根据各方面的考虑,最终确定了下图所示的结构方案。

该机器放置在工作台上,动力为人力,工作时齿条通过齿轮带动做用在零件上,齿条与齿轮轴为一体,齿轮轴通过螺母与手柄固定,齿轮轴不直接固定在箱体上,而是通过轴承来减小轴与箱体之间的摩擦力,延长机器的使用寿命,提高机器的精度。

1.定位盘 2.齿轮轴 3.手轮 4.轴承 5.齿条 6.手柄 7.端盖 8.棘轮 9.棘爪

2.2齿轮的设计

2.2.1齿轮材料及精度的选择

本课题所要设计的压力机采用齿轮传动,齿轮材料及其热处理方法直接影响齿轮的强度、耐磨性等性能,因而直接影响齿轮的承载能力和使用寿命。选择齿轮材料要根据齿轮的载荷大小、工作要求、工作环境、加工精度及加工成本等综合考

根据要求,所设计的是手动压力机,所以在齿轮工作情况下,必须具有足够的、相应的工作能力,保证在整个工作寿命期间不致失效。因此,齿轮精度的选择,必须根据用途、工作条件等确定。但是对于齿面磨损、塑性变形等,由于尚未建立起广为工程实际使用而且行之有效的设计计算方法及设计数据,所以目前设计一般使用的齿轮传动,通常只按保证齿根疲劳强度及保证齿面接触疲劳强度两准则进行计算。

1、按上图的压力机总体结构示意图,由齿轮、齿条、棘轮确定传动方案,选用直齿圆柱齿轮进行传动。

2、根据参考文献[3]表10-8各类机器所用齿轮传动的精度等级范围,选取齿轮传动的精度等级。

手动压力机属于一般工作机器,速度及精度要求都不是很高,故选用7级精度(GB-10095-88)。

3、根据参考文献[3]表10-1常用齿轮材料及其力学特性,选取传动件的材料。

选择齿轮、齿条的材料均为40Cr,并经调质及表面淬火,齿面硬度为48-55HRC。

2.2.2齿轮的设计计算

根据参考文献[9],人的力量在10-50kg之间,所以取作用于压力机手柄处的力为50kg。初定压力机手柄的长度为1000mm,但是实际的作用力臂长度不足,去掉手握位置及其他因素构,最后取实际在压力机手柄上产生的力臂约为950mm。根据设计任务书中的数据,压力机的最大工作压力为2000kg。

根据计算式带入数据:

川公网安备: 51019002004831号

川公网安备: 51019002004831号