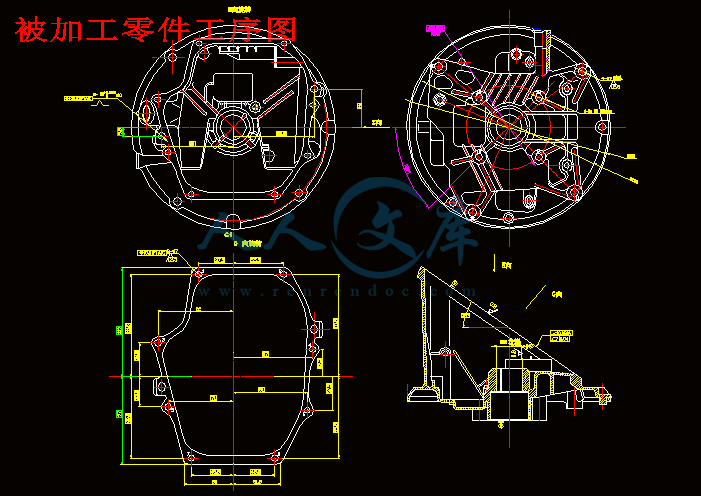

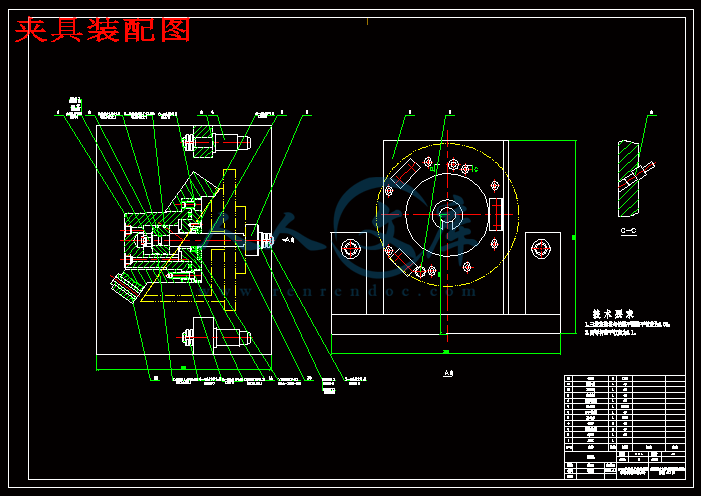

1P64F汽油机上箱体双面钻专用机床总体设计【带三图一卡】

40页 17000字数+论文说明书+任务书+开题报告+答辩稿+外文翻译+三图一卡+10张CAD图纸【详情如下】

中外文摘要.doc

任务书.doc

加工示意图.dwg

双面钻专用机床装配图.dwg

垫片.dwg

外文翻译--刀具补偿原理.doc

夹具体.dwg

夹具台.dwg

夹具装配图.dwg

机床联系尺寸图.dwg

液压原理图.dwg

生产率计算卡.dwg

目录.doc

被加工零件工序图.dwg

装配图.dwg

1P64F汽油机上箱体双面钻专用机床总体设计小论文.doc

1P64F汽油机上箱体双面钻专用机床总体设计开题报告.doc

1P64F汽油机上箱体双面钻专用机床总体设计答辩稿.ppt

1P64F汽油机上箱体双面钻专用机床总体设计说明书.doc

本次设计是1P64F汽油机上箱体双面钻专用机床总体设计。首先对零件进行分析,确定零件的定位基准和夹紧部位,怎样的装夹,来确定是卧式还是立式的机床。接下来就编制“三图一卡”,确定滑台的型号、侧底座的型号、动力箱的型号、主轴箱和中间底座。再具体来设计夹具,设计出夹具台。液压系统的设计也是一个重要的过程。其后是各个部件之间的装配,并要求中心线必须等高,这要在调试中来计算它们之间的高度差,使用调整垫片来调整高度。最后是机床的空转试验和切削试验。

关键词 三图一卡 夹具 装配 调试

Title Box 1P64F Gasoline Engine on a Dedicated

Double-Sided Drilling Machine Design

Abstract

This design is 1P64F on the gasoline engine the box body double facing set special purpose machine system design. First carries on the analysis to the components, the definite components' localization datum and the clamp spot, what kind of attire clamps, determined that is the horizontal type is the vertical engine bed. Then on establishment “a three chart card”, definite sliding table model, side foundation's model, power box's model, headstock and center base. Concrete designs the jig again, designs jig Taiwan. Hydraulic system's design is also an important process. After that is between each part's assembly, and requests the middle line to contour, this must calculate between them in the debugging the height difference, the use adjusting shim adjusts the altitude. Finally is engine bed's blank experiment and the cutting test.

Keywords Figure III Card Fixture Assembly Debugging

1 引言

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。它的特征是高效、高质、经济实用,因而被广泛用于很多的行业。本文根据工厂需要,设计一台能高效、高精度的进行双面钻孔的专用组合机床。

1.1 概述

组合机床是根据工件的加工需求,以大量系列化、标准化的通用部件为基础,配以少量专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线[1]。

组合机床一般用于加工箱体类或特殊形状的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。铣削平面的平面度可达0.05mm,表面粗糙度可低达(2.5~0.63)mm;镗孔精度可达IT7级到IT6级,孔距精度可达(O.03~O.02)mm[2]。

1.2 组合机床的产生

专用机床是随着汽车工业的兴起而发展起来的。在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。

最早的组合机床是1911年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。

1.3 组合机床的组成

组合机床主要由刀具、夹具、动力箱、多轴箱、滑台、中间底座、侧底座以及控制部件和辅助部件组成。其中夹具和多轴箱是按加工对象设计的专用部件,其余均为通用部件,且专用部件中的绝大多数零件(70%~90%)也是通用零件。

1.4 组合机床的类型

根据所选用的通用部件的规格大小以及结构和配置形式等方面的差异,将组合机床分为大型组合机床和小型组合机床两大类。习惯上滑台台面宽度B≥250mm的为大型组合机床,滑台台面宽度B<250 mm的为小型组合机床。

根据大型组合机床的配置形式,可将其分为具有固定夹具的单工位组合机床,具有移动夹具的多工位组合机床和转塔式组合机床三类。

1.4.1 具有固定夹具的单工位组合机床

单工位组合机床特别适用于加工大、中型箱体类零件。在整个加工循环中,夹具和工件固定不动,通过动力部件使刀具从单面、双面或多面对工件进行加工。这类机床加工精度较高,但生产率较低。按照组成部件的配置形式及动力部件的进给方向,单工位组合机床又分为四种类型。

(1)卧式组合机床

卧式组合机床刀具主轴水平布置,动力部件沿水平方向进给。按加工要求的不同,可以配置成单面、双面或多面的形式。

(2)立式组合机床

立式组合机床的刀具主轴垂直布置,动力部件沿垂直方向进给。一般只有单面配置一种形式。

(3)倾斜式组合机床

倾斜式组合机床的动力部件倾斜布置,沿倾斜方向进给。可以培植成单面、双面或多面的形式,以加工工件上的倾斜表面。

(4)复合式组合机床

复合式组合机床是上述两种或三种形式的组合。

1.4.2 具有移动夹具的单工位组合机床

多工位组合机床的夹具和工件可按预定的工作循环,作间歇的移动或转动,以便依次在不同工位上对工件进行不同工序的加工。这类机床生产率高,但加工精度不如单工位组合机床,多用于大批量生产中对中小型零件的加工。按照夹具和工件的输送方式不同,可分为:

(1)移动工作台组合机床

(2)回转工作台组合机床

(3)中央立柱式组合机床

(4)鼓轮式组合机床

参 考 文 献

[1] 李庆余,张佳.机械制造装备设计[M].北京:机械工业出版社,2003.

[2] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2007.

[3] 杨可桢,程光蕴.机械设计基础[M].第四版,北京:高等教育出版社,2004.

[4] 吴宗泽,罗圣国.机械设计课程设计手册[M].第三版,北京:高等教育出版社,2006.

[5] 林文焕,陈本通.机床夹具设计[M].北京:国防工业出版社,1987.

[6] 吴宗泽.机械设计师手册(上、下册)[M].北京:机械工业出版社,2002.

[7] 杨叔子.机械加工工艺师手册[S].北京:机械工业出版社,2001.

[8] 周碧旋.一种专用组合机床[J].甘肃科学学报,2005年,2(162).

[9] 曾庆明.卧式坡口车削专用机床设计[M].《广西机械》,2002.

[10] 赵家齐.机械制造装备设计基础[M].上海:上海交通大学出版社,2004.

[11] 李铁成.机械力学与设计基础[M].北京:机械工业出版社,2005.

[12] 陈德生.机械制造工艺学[M].杭州:浙江大学出版社.2007.

[13] 王先逵.机械制造工艺学[M].北京:机械工业出版社,2004.

[14] 孙丽媛.机械制造工艺及夹具设计指导[M].北京:治工业出版社,2002.

[15] 王积伟.液压与气压传动[M].北京:机械工业出版社,2003.

[16] 王明,范永胜.电气控制与PLC应用[M].北京:中国电力出版社,2007.

川公网安备: 51019002004831号

川公网安备: 51019002004831号