空气滤清器壳正反拉伸复合模设计

39页 12000字数+论文说明书+任务书+开题报告+文献综述+4张CAD图纸【详情如下】

上压边圈A3.dwg

上垫板A2.dwg

中期报告.doc

凸凹模A2.dwg

凹模固定板A1.dwg

卸料板A1.dwg

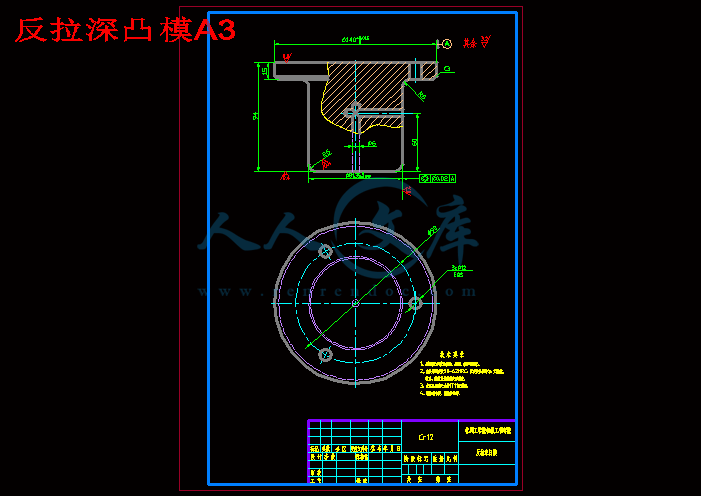

反拉深凸模A3.dwg

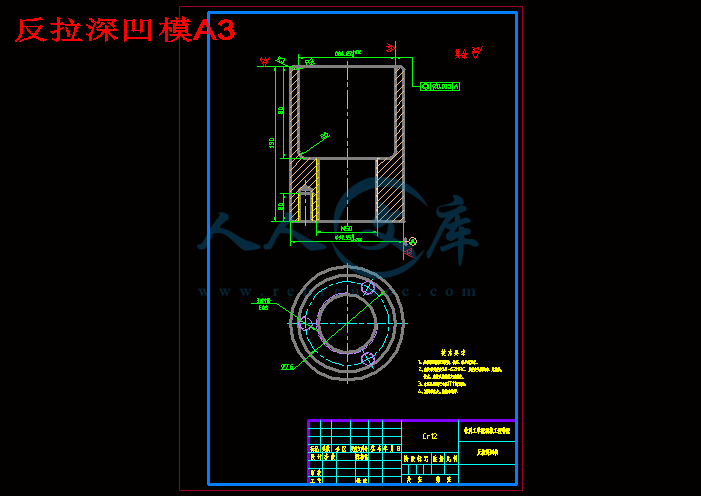

反拉深凹模A3.dwg

导套A3.dwg

导柱A2.dwg

文献综述.doc

空气滤清器壳总装配图A0.dwg

空气滤清器壳正反拉伸复合模设计开题报告.doc

空气滤清器壳正反拉伸复合模设计说明书.doc

落料凹模A2.dwg

摘 要

随着中国工业不断地发展,模具行业也显得越来越重要。本论文便是设计加工空气滤清器壳的模具。首先对加工零件进行了加工工艺和结构工艺的分析。通过计算毛坯尺寸和拉深系数提出了四种方案,最后确定采用落料、正反拉深复合模。对模具的排样做出了合理的布置,使材料利用率达到较高的水平。计算了冲压过程中所需要的各种冲压工艺力,包括落料力、卸料力、压边力、拉深力、顶料力等,并对压力机进行了合理的吨位初选。复合模在结构上采用了正装的形式,计算出了落料、正拉深和反拉深工作部分的尺寸。对模具的闭合高度进行了合理的确定,还设计出模具的主要零件落料凹模、凸凹模、反拉深凸模、反拉深凹模、凹模固定板等。列出了模具所需零件的详细清单,并给出了合理的装配图。由于拉深的深度较大,对压力机的电机也进行了功率校核并提出了润滑的附加工序,能使拉深顺利完成。最后对模具的一个主要零件导套进行了简单的加工工艺路线的制定。本设计对于采用单动压力机进行正反拉深具有一定的参考作用。

关键词 毕业论文;模具设计;复合模;正反拉深

ABSTRACT

Develops unceasingly along with the Chinese industry, the mold profession also appears more and more importantly. The present paper then is designs the processing air filter shell the mold. First has carried on the processing craft and the structure craft analysis to the processing components. Proposed through the computation semifinished materials size and the drawing coefficient four kind of plans, finally determined uses falls the material, the pro and con drawing superposable die. Has made the reasonable arrangement to the mold platoon type, enables the material use factor to achieve the high level. Has calculated each ramming craft strength which in the ramming process needs, including falls nearby the material strength, the ex-denning strength, the pressure the strength, the drawing strength, the top material strength and so on, and has carried on the reasonable tonnage primary election to the press. The superposable die has used the true thing form in the structure, calculated fell the material, the drawing and the counter- drawing effective range size. Closed has carried on the reasonable determination highly to the mold, but also designs the mold the major parts to fall the material concave mold, the convex-concave mold, the counter- drawing raised mold, the counter- drawing concave mold, the concave mold dead plate and so on. Listed the mold to need the components the detailed detailed list, and has produced the reasonable assembly drawing. Because the drawing depth is big, also carried on the power to the press electrical machinery to examine and to propose the lubrication attachment working procedure, could cause the drawing smoothly to complete. Finally led the wrap to mold major parts to carry on the simple processing craft route formulation. This design regarding uses the single acting press to carry on the pro and con drawing to have the certain reference function.

Key words graduation thesis; mold design; superposable die; pro and con drawing

目 录

1 分析零件的工艺性 1

2 确定工艺方案 2

2.1 计算毛坯尺寸 2

2.2 计算拉深次数 4

2.2.1 正拉深 4

2.2.2 反拉深 5

2.3 确定工艺方案 5

3 主要工艺参数的计算 6

3.1 确定排样、裁板方案 6

3.2 确定各中间工序尺寸 8

3.3 计算工艺力、初选设备 9

3.3.1 落料、正拉深过程 9

(1) 落料力 9

(2) 卸料力 9

(3) 拉深力 10

(4) 压边力 10

3.3.2 反拉深过程 11

(1) 反拉深力 11

(2) 顶料力 11

3.3.3 拉深功的计算 11

3.3.4 初选压力机 11

4 模具的结构设计 13

4.1 模具结构形式的选择 13

4.2 模具工作部分尺寸计算 13

4.2.1 落料 13

4.2.2 正拉深 15

4.2.3 反拉深 16

5 选用模架、确定闭合高度 16

5.1 模架的选用 16

5.2 模具的闭合高度 16

5.3 压力中心 17

6 模具的主要零部件结构设计 17

6.1 落料凹模 17

6.2 凸凹模 18

6.3 反拉深凸模 19

6.4 反拉深凹模 20

6.6 上垫板 23

6.7 凹模固定板 24

7 模具的整体安装 25

7.1 模具的总装配 25

7.2 模具零件 26

8 选定冲压设备 27

8.1 压力机的规格 27

8.2 电动机功率的校核 28

9 附加工序 29

10 主要零件的加工 29

11 总结 32

参考文献 33

致 谢 34

冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。而冲压加工工序很多,各种工序中的工艺性又不尽相同。即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。这里我们重点分析零件的结构工艺性。

该零件是空气滤清器壳,从图1.1中我们可以看出该零件的精度要求不是很高,但要求有较高的钢度和强度。在零件图中,尺寸 为IT14级,其余尺寸未标注公差,可以按自由公差计算和处理。零件的外形尺寸为 ,属于中小型零件,料厚为1.5m 2.1 计算毛坯尺寸

由于板料在扎压或退火时所产生的聚合组织而使材料引起残存的方向性,反映到拉深过程中,就使桶形拉深件的口部形成明显的突耳。此外,如果板料本身的金属结构组织不均匀、模具间隙不均匀、润滑的不均匀等等,也都会引起冲件口高低不齐的现象,因此就必需在拉深厚的零件口部和外缘进行修边处理。这样在计算毛坯尺寸的时候就必需加上修边余量然后再进行毛坯的展开尺寸计算。

根据零件的尺寸取修边余量的值为4mm。

在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。在设计工艺过程时,可以不考虑毛坯厚度的变化。同时由于金属在塑性变形过程中保持体积不变,因而,在计算拉深件的的毛坯展开尺寸时,可以认为在变形前后的毛坯和拉深间的表面积相等。

因为此旋转体零件不是简单结构,我们可以用“形心法”来求得。根据久里金法则,对于任何形状的母线AB绕轴线Y—Y旋转所得到的旋转体面积等于母线长度L与其重心轴线旋转所得周长2 x的乘积。即

11 总结

本次设计成功地设计出一副落料、正反拉深复合模,在设计过程中对很多工艺力进行了详细的计算,在压力机的选择上参照了现行选择压力机的通用法则。这次设计解决了采用双动压力机进行正反拉深的传统模式,将落料、正拉深及反拉深同时在一副装在开式单动压力机上的模具中完成,很大程度的提高了生产效率和制造精度。很适合中国现在模具高速自动化发展的趋势。

参考文献

[1]郑家贤. 冲压工艺与模具设计实用技术[M].北京:机械工业出版社,2005.

Zheng Jiaxian. Ramming craft and mold design practical technology[M].Beijing: Mechanical industry Press,2005.(in Chinese)

[2]冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,1999.

Dies the design handbook compilation group. Dies the design handbook[M]. Beijing: Mechanical industry Press,1999.(in Chinese)

[3]刘心治.冷冲压工艺及模具设计[M].重庆:重庆大学出版社,1995.

Liu Xinzhi. Cold ramming craft and mold design[M].Chongqing: Chongqing University Press,2005.(in Chinese)

[4]卢险峰.冲压工艺模具学[M].北京:机械工业出版社,1997.

Lu Xianfeng. Ramming craft mold study[M].Beijing: Mechanical industry Press,1997.(in Chinese)

[5]周大隽.冲模结构设计要领与范例[M].北京:机械工业出版社,2005

Zhou Dajun. Dies the structural design main point and the model[M].Beijing: Mechanical industry Press,2005.(in Chinese)

[6]中国机械工程学会锻压学会.锻压手册[M].北京:机械工业出版社,2002.

China mechanical engineering academic society forging and stamping academic society. Forging and stamping handbook[M].Beijing: Mechanical industry Press,2002.(in Chinese)

[7]钟毓斌.冲压工艺与模具设计[M].北京:机械工业出版社,2002.

Zhong Yubin. Ramming craft and mold design[M].Beijing: Mechanical industry Press,2002.(in Chinese)

[8]彭建声.简明模具工实用技术手册[M].北京:机械工业出版社,2004.

Peng Jiansheng. Concise mold labor practical technical manual[M].Beijing: Mechanical industry Press,2004.(in Chinese)

[9]模具制造手册编委会.模具制造手册[M].北京:机械工业出版社,1992.

Mold manufacture handbook academic society. Mold manufacture handbook[M].Beijing: Mechanical industry Press,1992.(in Chinese)

致 谢

经过半年的忙碌和工作,本次毕业设计已经接近尾声,作为一个本科生的毕业设计,由于经验的匮乏,难免有许多考虑不周全的地方,如果没有曾立平导师的督促指导,以及一起工作的同学们的支持,想要完成这个设计是难以想象的。

在此次毕业设计过程中我也学到了许多了关于模具制造方面的知识,尤其对冲压模具有了较全面的了解,对模具整个设计过程有了更深层次的认识。独立设计能力有了很大的提高。在设计过程中我查阅了许多设计相关的资料尤其是国家标准,使我掌握了查阅国家标准的方法,这将对我以后从事设计工作带来很大的帮助。设计中我还使用过AUTOCAD和PRO/E等电脑软件,使用这些软件的能力也有很大的提高。总之,通过这次毕业设计,让我在大学里所学的专业知识得以运用,使我的设计能力有了进一步的提高。

我的毕业设计从选题、研究方向的确定和方案的制定都是在曾立平教授精心指导和大力支持下完成的。曾立平教授以其严谨求实的治学态度、高度的敬业精神、兢兢业业、孜孜以求的工作作风和大胆创新的进取精神对我产生重要影响。

从此次毕业设计的选题到毕业设计的定稿,刘吉兆教授都倾注了大量的心血,特别是刘吉兆教授在自己工作很忙的情况下,对我的设计进行了细致的指正,对此我表示衷心的感谢。

同时,我还要特别感谢其他专业老师在大学三年中对我的鼓励和指导,他们为我完成这篇论文提供了巨大的帮助。在此我也衷心的感谢他们。

最后,衷心感谢在百忙之中抽出时间审阅本论文的专家、教授。由于本人知识水平有限,文中不免有不妥之处,敬请各位专家、教授不吝批评和指正。

川公网安备: 51019002004831号

川公网安备: 51019002004831号