切边冲孔复合模的设计

26页 7800字数+论文说明书+4张CAD图纸【详情如下】

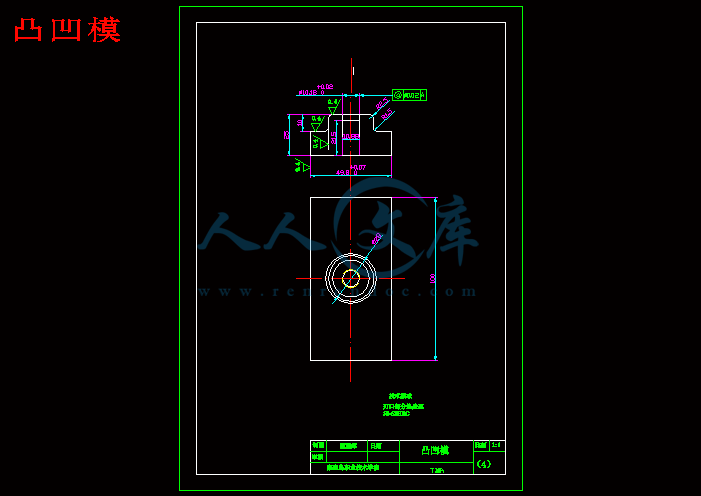

凸凹模.dwg

凸模.dwg

切边冲孔复合模的设计说明书.doc

切边冲孔复合模装配图.dwg

切边冲孔工艺.doc

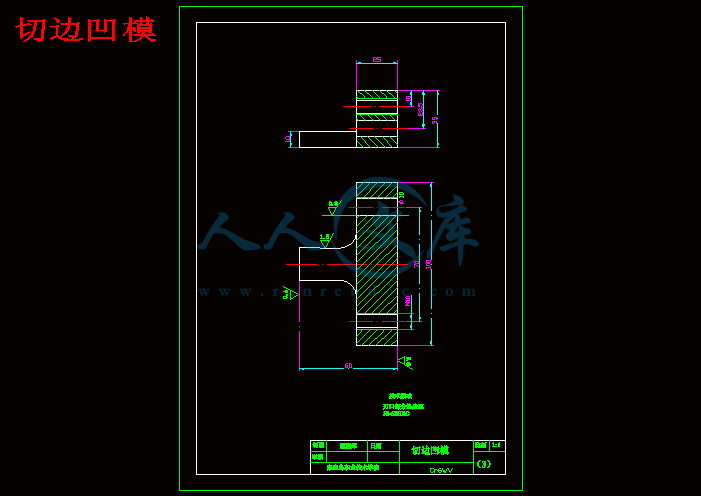

切边凹模.dwg

第一章 零件的工艺分析

一、零件材料的分析

08F钢强度、硬度很低,而塑性、韧性极高,具有良好的冷变形性和焊接性,正火后切削加工性尚可,退火后导磁率较高,剩磁较少,但淬透性、淬硬性极低。

二、零件的结构分析

该零件结构简单,尺寸没有公差要求,尺寸均为自由公差,外形对称。

三、零件的工艺性分析

该零件是钢料,该零件形状的基本特征是一般的有凹圆的圆筒形件,为圆筒形件底部有一个Φ10孔,内部圆周直径为Φ28,尺寸均为自由公差,因一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级。所以将内部直径改为Φ28 +00.3。高度10 +00.2为IT11-IT12级精度。主要成形方法是冲裁、拉深、切边冲孔和弯曲。零件的dt/d、h/d都不太大,其拉深工艺性较好。该零件为大批量生产,零件外形简单对称。材料为08F钢,采用冲压加工经济性较好。

零件如图:

第二章 确定冲压工艺方案

冲压工艺方案的确定是制定冲压工艺过程的主要内容,需要综合考虑各方面的因素,有的还需要进行必要的工艺计算,因此,实际确定时通常先提出几种可能的方案。再在此基础上进行分析、比较和择优。从零件的结构和形状可知,所需基本工序为落料、拉深、冲孔、弯曲四种。但工序模具生产效率低难以满足大批量生产的要求,为了提高生产效率主要采用复合冲裁或级进冲裁两种方式。若采用级进模虽然生产效率很高,但模具的结构比较复杂,对制造精度要求较高,一般生产周期长,成本高维护也比较困难。采用复合冲裁时,冲出的零件精度和平直度较好,生产效率也较高,模具结构较级进模简单生产成本也比级进模的低。

如上图所示,冲压模在使用时,下模座部分被压紧在压力机工作台上,是模具的固定部分。上模座部分通过模柄和压力机的滑块连在一起,是模具的活动部分。模具工作时安装在活动部分和固定部分上的模具工作零件,必须保证正确的相对位置,才能使模具获得正常的工作状态。装配有模架的模具时,一般总先将模架装配好,再进行模具工作零件和其它零件的装配。

其装配顺序如下:

7.3.1 模架的安装

①将模柄用压入法安装在上模座上,配合为H7/m6。用角尺检查模柄圆柱面与上模座平面的垂直度,其误差不大于0.05mm。模柄垂直度经检查合格后再加工骑缝销孔,装入骑缝销,然后将端面在平面磨床上磨平。

②导柱和导套的装配

冲模的导柱、导套与上、下模座均采用压入式连接。导套、导柱与模座的配合分别为H7/r6和R7/r6,压入时要注意校正导柱对模座底面的垂直度。装配好的导柱的固定端面与下模座底面的距离不小于1~2mm。将上模座反置套在导柱上,在套上导套,用千分表检查导套配合部分内外圆柱面的同轴度,使同轴度的最大偏差处在导柱中心连线的垂直方向。用帽形垫块放在导套上,将导套的一部分压入上模座,取走下模座,继续将导套的配合部分全部压入。

7.3.2 凸模、凹模和凸凹模的装配

凹模板与拉深凸模固定板、垫板上模座通过螺钉连接。凸模与固定板的配合采用H7/n6,装配时在压力机上调整好凸模与固定板的垂直度将其铆接到固定板上后,在平面磨床上将固定端磨平。

7.3.3 总装

冲模在完成模架和凸、凹模装配后可进行总装,该模具为复合模,故以下模上的凸凹模为基准调整模具间隙,因此先装下模,其装配顺序如下:

1)把组装好的凹模的固定板安放在下模座上,按中心线找正固定板的位置,用平行夹头夹紧,通过螺钉孔在下模座上钻锥窝。拆去凸凹模固定板,在下模座上按锥窝钻螺纹底孔并攻丝。再重新将凸凹模固定板置于下模座上找正,用螺钉紧固。钻绞销孔,打入销钉定位。

2)配钻鞋料螺钉孔。将卸料板套在已装入固定板的凸凹模上,在固定板上钻出锥窝,拆开后按锥窝钻固定板上的螺钉过孔

3)将已装入固定板的凸凹模插入凹模的型孔中。在凹模与固定板之间垫入适当高度的等高垫铁,将垫板放在固定板上。再以套柱导套定位安装上模座,用平行夹头奖上模座和固定板夹紧。通过凸凹模固定板孔在上模座上模座上钻锥窝,拆开后按锥窝钻孔,然后用螺钉将上模座、垫板、凸凹模固定板稍加紧固。

4)调整凸、凹模间隙。将装好的上模部分套在导柱上,用手锤轻轻敲击固定板的侧面,使凸模插入凹模的型孔。观察凸、凹模配合间隙,用手锤敲击凸模固定板的侧面进行调整使配合间隙均匀。经调整后,以纸作冲压材料,用锤子敲击模柄,进行试冲。如果冲出的纸样轮廓齐整,没有毛刺或毛刺均匀,说明凸、凹模间隙是均匀的,如果只有局部毛刺,则说明间隙时不均匀的,应重新进行调整知道间隙均匀为止。

5)调好间隙后,将凸凹模固定板的紧固螺钉拧紧。钻绞定位销孔,装入定位销钉将卸料板套在凸凹模上,装上橡胶和卸料螺钉,检查卸料板运动是否灵活。在橡胶作用下卸料板处于最低位置时,凸凹模的下端面应缩在卸料板的孔内约0.5~1mm。装配好的模具经试冲、检验合格后即可使用。

参 考 文 献

1.徐政坤 .冲压模具与设备 .机械工艺出版社,2006.

2.史铁梁 .冷冲模设计指导 . 机械工艺出版社,2006.

3.赵孟栋 .冷冲模设计 . 机械工艺出版社,1997.

4.王孝培 .冲压手册 . 机械工艺出版社, 1990.

5.周大隽 .冲模结构设计 . 机械工艺出版社,2006.

6.王芳 .冷冲压模具设计指导 . 机械工艺出版社,2006.

7. 陈剑鹤主编.冷冲压工艺与模具设计. 北京:机械工业出版社,2001.

8.吴兆祥 .模具材料及表面热处理 . 机械工艺出版社,2002.

9.陈于萍.高晓康主编.互换性与测量技术. 北京高等教育出版社,2002.

10.郝滨海主编.冲压模具简明设计手册. 北京化学工业出版社,2004.

后 记

转眼间三年的大学时光即将过完,刚来到大学的时候我们满怀期待。而今美好的大学生活就要画上句号了,而自己也要离开学院开始人生的又一起点,亦是期待,更是不舍。紧张的毕业设计就要结束了,此时此刻感慨万千,首先感谢指导教师李晓丹老师,在这为期数月的毕业设计中对我的鼓励和帮助,在您的关心和细心的指导下我才终于完成了这个设计。在整个写作过程中,自始至终得到李老师的指导、鼓励、帮助与督促,老师丰富的知识和严谨的治学态度使我终生受益。李老师平易近人也让我们感觉十分的亲切,为我们营造了一份紧凑却不紧张的学习氛围,使得我们可以更好的发挥设计能力。置身其间,使我们领会了基本的思考方式,掌握了通用的研究方法,让我们的设计能力更上一层楼。

感谢学院三年来给我的提升空间,让我思考更多的问题,不仅是在学业上,还是在心智上,都要比以前更加成熟。同时也要感谢系里和学院的领导对我顺利完成学业给予的方便和支持。感谢自己三年认识的良师,我今天能够取得如此优异的成绩,都得易于老师的辛勤栽培,是您们在学业上给予我知识,传道受业,感谢自己三年来所认识的朋友和同学,是他们和我一起分享了三年的快乐时光,同学之间的团结友爱所积累的感情让我永远难忘。

川公网安备: 51019002004831号

川公网安备: 51019002004831号