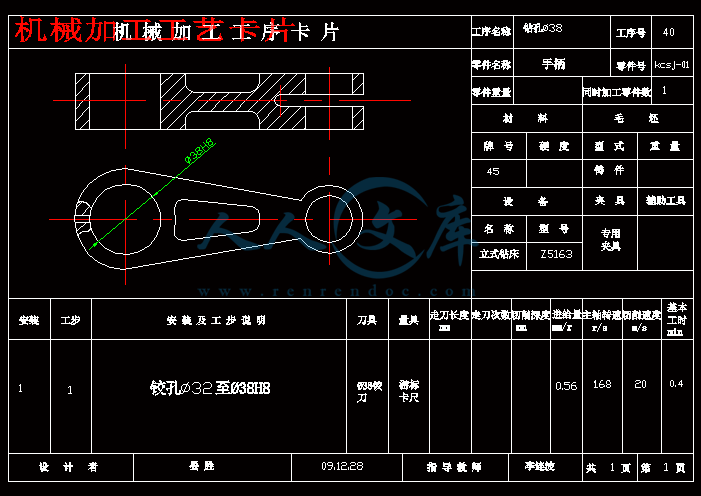

手柄工艺及夹具设计【钻孔Φ38】

14页 9000字数+论文说明书+工序卡+工艺卡+4张CAD图纸【详情如下】

工艺过程卡片.dwg

手柄工艺及夹具设计说明书.doc

手柄钻孔Φ38夹具装配图.dwg

手柄零件图.dwg

机械加工工艺卡片.dwg

序言

综合模块(机制工艺及夹具)课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的课程设计及未来从事的工作打下了良好的基础。

这次课程设计中,我所选的零件是“手柄”,完成该零件的机械加工工艺规程的编制及工艺装备的设计。在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

一、 零件的分析及生产类型的确定

1、零件的生产类型

依设计题目知:Qn=5000件/年;

结合生产实际,备品率 和废品率 可以取为 =5%, =0.5%。由此可得,该零件的生产纲领

查表可知其属轻型零件,生产类型为中大批量生产。

二、 零件毛坯的设计

1、 选择毛坯

根据生产纲领可知,手柄属中大批量生产,零件形状为全圆柱体,可选零件材料为45,毛坯制造选用铸造毛坯,这样毛坯与成品相似,加工方便,省工省料。为了提高生产率,铸造方法选用砂型铸造,且为机器造型。

2、 确定毛坯尺寸

适用于机械加工表面粗糙度Ra 1.6 m。Ra 6.3 m的表面,余量要适当增大。

分析零件,各加工表面均为Ra 1.6 m,因此这些表面的毛坯尺寸只需要将零件的尺寸加上余量值即可。

图2:根据零件尺寸计算的毛坯尺寸

三、 零件的加工工艺设计

1、 定位基准的选择

本零件是不规则多孔零件体,其右端面是设计基准(亦是装配基准和测量基准),为了避免由于基准不重合而产生的误差,应选右端面为定位基准,即遵循“基准重合”的原则。

2、 零件表面加工方法的选择

本零件有平面、内孔、外圆柱面、螺纹等加工,材料为45。以公差等级和表面粗糙度要求,参考本指南有关资料,其加工方法选择如下:

(1) 、右端面

右端面为精基准加工其它表面,表面粗糙度为Ra3.2 ,加工方法为先粗车后精车。

(2)、左端面

未注公差尺寸,根据GB1800-79规定其公差等级按IT14,表面粗糙度为Ra6.3 ,由于毛坯上已经铸造出孔留出加工余量,所以选择先扩孔再铰孔即可达到要求。

(3)

4、 对刀装置

由专用夹具的定位与夹紧, 11变为竖直孔,只要让钻头竖直进给加工就可以了。

由于零件是斜着安装到夹具上的,为了方便装卸工件,把钻模板设计成铰链翻开式的。

已知生产类型为中大批量生产,而且钻好 11孔后好要进行扩孔与攻丝,就需要更换刀具,所以选用快换钻套比较合适。

5、 夹具体

工件的定位是由夹具体的斜面和两个可换定位销连接起来的。然后通过双翼套筒卡在夹具体的契形口里实现夹紧。通过钻模板连接套筒和夹具体,实现对刀。这样该夹具便有机连接起来,实现了定位、夹紧、对刀等功能。

6、 结构特点

该夹具结构简单,操作方便。

自锁实现的,而钻模板用铰链翻开式,解决了空间问题,使工件装卸变得方便。

六、 设计小结

这是我大学期间,在学完全部课程和生产实习之后的又一次实践性学习。经过了3个星期努力,我终于完成了任务。

在这次课程设计中,使我懂得了运用学过的知识,把理论融入到实践中。以前在课本中不明白的很多问题,也得到了彻底的解决。

这次课程设计主要是根据要求设计工艺和某道工序的专用夹具。设计工艺与设计夹具,我都是第一次实践,经过老师的指导,我都顺利完成了。

在课程设计中,我懂得了解决问题并不是只有一种方法的道理,要实事求是,要以花钱少办好事为原则,这样才能成为一名优秀的设计人员。

在此,感谢学校和各位老师给了我这个难得的学习机会,我将会更努力地完成我的学业,为校争光!

七、 参考文献

〈〈机械制造技术基础课程设计指南〉〉

主编:宗凯 化学工业出版社

〈〈机械制造工艺学〉〉

主编:陈明 机械工业出版社

〈〈机械制造技术基础课程设计指导教程〉〉

主编:邹青 机械工业出版社

〈〈机械设计课程设计手册〉〉

主编:吴宗泽、罗圣国 高等教育出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号