数控车床典型零件的加工工艺与编程

32页 11000字数+论文说明书+3张CAD图纸【详情如下】

数控车床典型零件的加工工艺与编程说明书.doc

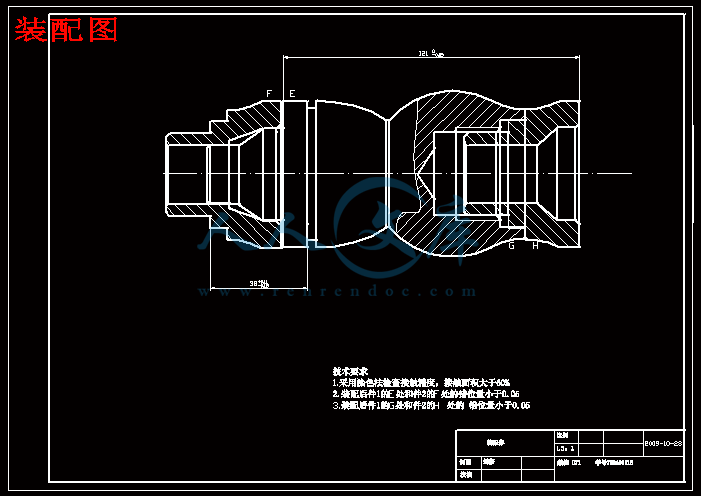

装配图.dwg

零件1.dwg

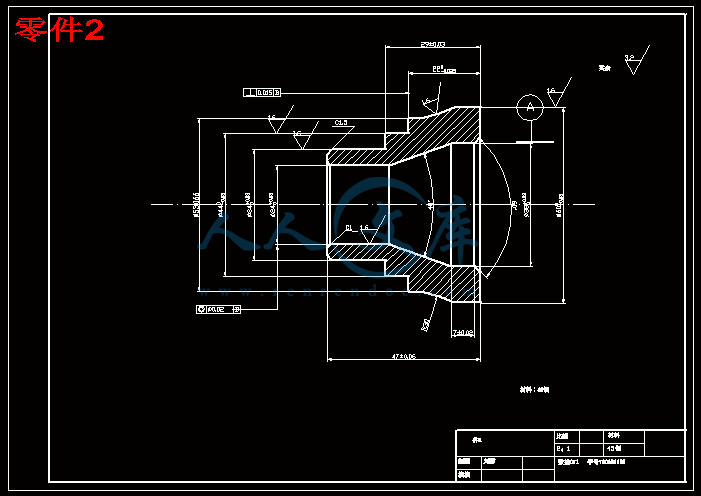

零件2.dwg

毕业论文(设计)任务书

一、 课题名称:

典型零件设计与加工

二、毕业论文(设计)主要内容:

1、分析典型零件图纸,用CAD绘制零件图;

2、编制零件加工工艺卡片;

3、编制零件加工程序;

4、程序的仿真调试;

三、计划进度:

1、第8周:分析典型零件图纸,收集有关资料;

2、第9周:用CAD绘制零件图,编制零件加工工艺卡片;

3、第10周:编制零件加工程序;

4、第11周:编制零件加工程序并对程序进行仿真;

5、第12周:撰写毕业设计论文,并修改完善,准备答辩。

6、第13周:参加毕业答辩。

四、毕业论文(设计)结束应提交的材料:

1、毕业设计论文一份。

2、零件图二张。

3、加工工艺卡片。

4、加工程序清单。

目录

摘要…………………………………………………………………………………………………………1

Abstract………………………………………………………………………………………………….2

第一章 零件分析………………………………………………………………………………3

1.1毛坯的选择 …………………………………………………………………………3

1.2机床的选择…………………………………………………………………..…………3

第二章 零件图加工艺分析…………………………………………………………….5

2.1 零件1与零件2工艺分析…………………………………………………5

2.1.1零件毛坯设计……………………………………………………………………5

2.1.2零件的热处理技术…………………………………………………………….6

2.1.3定位基准的选择原则…………………………………………………………6

2.1.4粗、精基准的选择原则……………………………………………………...7

2.1.5零件的装夹…………………………………………….…………………………7

2.1.6加工刀具的选择………………………………………………………………..8

2.1.7加工顺序及进给路线的确定………………………………………………8

2.1.8刀具的选择及切削用量的选择…………………………………….……9

2.2 零件1加工工艺设计…………………………………………………………10

2.3:零件2加工工艺设计…………………………………………………………13

2.4:组合加工加工工艺设计………………………………………………………16

第三章 零件图加工程序编写………………………………………………………19

3.1件1加工程序………………………………………………………………………..19

3.1.1零件1右端程序…………………………………………………………………19

3.1.2零件1左端程序…………………………………………………………………20

3.2件2加工程序………………………………………………………………..………21

3.2.1零件2右端程序…………………………………………………………………21

3.2.2零件2左端程序………… ….…………………………………………………22

3.3:合体加工程序………………………………………………………………………23

第四章

程序调试………………………………………………………………………………24

结束语…………………………………………………………………………………………………….25

考文献…………………………………………………………………………………………………….26

致谢…………………………………………………………………………………………………………27

摘要

通过本次毕业设计,对典型轴类零件的设计又了很深的认识,本次设计概括了我所学的知识加深了对本专业的认识水平。本次设计就是进行数控加工工艺设计典型轴类零件,侧重于设计该零件的数控加工工艺和编程,主要设计内容有:完成该零件的工艺规程(包括工艺过程卡、工序卡和数控刀具卡)和主要工序的工装设计。并绘制零件图、夹具图。用G代码编制该零件的数控加工程序,在则学习CAD/CAM相关知识,并编制其构架。

关键词:典型零件、数控编程、CAD/CAM

Abstract

Through this graduation project, for a typical shaft parts of the design is a deep understanding of the design outlined in this I have learned to enhance the level of awareness of this profession. This design is typical of process design for NC machining shaft parts, focusing on the design of the components of the CNC machining technology and programming, key design elements include: the completion of this part of the technical rules (including the process cards, process cards and CNC tool cards) and major processes of tooling design. And draw parts diagram, fixture map. The preparation of the parts with the G code CNC machining procedures, were enrolled in CAD / CAM-related knowledge, and the preparation of its architecture.

Key words: Typical parts, CNC Programming, CAD / CAM

第一章: 零件分析

1.1毛坯的选择

本节主要对零件毛坯生产类型和如何选择毛坯的种类,跟零件图的尺寸确定毛坯的尺寸。毛坯的种类和质量对零件加工质量、生产率、材料消耗以及加工成本都有密切关系。毛坯的选择应以生产批量的大小、零件的复杂程度、加工表面及非加工表面的技术要求等几方面综合考虑。正确选择毛坯的制造方式,可以使整个工艺过程更加经济合理,故应慎重对待。在通常情况下,主要应以生产类型来决定。 毛坯为Ф70mm *132mm、Ф62mm*50mm和Ф50mm*40mm的45钢。

1.2机床的选择

根据学校本次设计的零件尺寸大小,精度要求和学校所提供的机床,我选择的是CAK6150dj。本次设计选择数控机床时,还要应考虑以下几个方面的问题:(1)数控机床主要规格的尺寸应与工件的轮廓尺寸相适应。即小的工件应当选择小规格的机床加工,而大的工件则选择大规格的机床加工,做到设备的合理使用。

(2)机床结构取决于机床规格尺寸、加工工件的重量等因素的影响。下表列出了数控设备最常见的重要规格和性能指标。

(3)机床的工作精度与工序要求的加工精度相适应。根据零件的加工精度要求选择机床,如精度要求低的粗加工工序,应选择精度低的机床,精度要求高的精加工工序,应选用精度高的机床。

(4)机床的功率与刚度以及机动范围应与工序的性质和最合适的切削用量相适应。如粗加工工序去除的毛坯余量大,切削余量选得大,就要求机床有大的功率和较好的刚度。

(5)装夹方便、夹具结构简单也是选择数控设备是需要考虑的一个因素。选择采用卧式数控机床,还是选择立式数控机床,将直接影响所选择的夹具的结构和加工坐标系,直接关系到数控编程的难易程度和数控加工的可靠性。

应当注意的是,在选择数控机床时应充分利用数控设备的功能,根据需要进行合理的开发,以扩大数控机床的功能,满足产品的需要。然后,根据所选择的数控机床,进一步优化数控加工方案和工艺路线,根据需要适当调整工序的内容。

结束语

经过这次的毕业设计,我对所学专业有了重新的认识,在作毕业设计的时间里,我查阅了大量的书籍,来完善我的论文。对论文的格式以及零件的工艺编写下了很大功夫。数控加工工艺设计的主要任务是制订加工工艺规程,也是数控机床加工前的准备工作从开始的零件的图的绘制 ,再根据零件图分析工艺,以及程序的编写。数控加工工艺设计的主要任务是制订加工工艺规程,也是数控机床加工前的准备工作。工艺规程是规定零件、走刀路线、刀具尺寸以及机床的运动过程。因此,是编程人员对数控机床的性能、制造工艺过程和操作方法具有指导性的工艺文件。数控机床加工的程序是数控机床的指令性文件。数控机床加工程序不仅要包括零件的工艺过程,而且还要包括切削用量的选择、运动方式、刀具系统、切削规范以及工件的装夹方法。工艺规程定得合理与否,对程序编制、机床的加工效率和零件的加工精度都有重要影响。因此,应遵循一般的工艺原则并结合数控机床的特点认真而详细地制订数控加工工艺。本设计结合一具体零件进行了零件图分析,加工设备、刀具、工装的选择,切削速度、进给量、背吃刀量等参数的选择,制订了零件的数控加工工艺;根据所选择机床的指令系统编写了零件的加工程序。

作完了我的毕业设计,我很高兴,对我的知识水平又了很大的提高。也认识到了大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展,提高综合国力和国家地位的重要途径。

参考文献

[1] 沈建峰,朱勤惠 《数控车床技能鉴定考点分析和试题集萃》 化学工业出版社2007

[2] 张思弟, 贺曙新 《数控编程加工技术》化工工业出版社, 2005

[3] 蔡兰, 王霄 《数控加工工艺学》化工工业出版社, 2005

[4] 余英良 《数控加工编程及操作》 高等教育出版社,2005

[5] 李正峰. 《数控加工工艺》上海交通大学出版社, 2004

[6] 陈志雄 《数控机床与数控编程技术 》 电子工业出版社,2003

[7] 任国兴 《数控车床加工工艺与编程操作 》 机械工业出版社

致谢

毕业论文暂告收尾,这也意味着我在徐工院的学习生活既将结束。回首既往,自己一生最宝贵的时光能于这样的校园之中,能在众多学富五车、才华横溢的老师们的熏陶下度过,实是荣幸之极。在这四年的时间里,我在学习上和思想上都受益非浅。这除了自身努力外,与各位老师、同学和朋友的关心、支持和鼓励是分不开的

论文的写作是枯燥艰辛而又富有挑战的。在做毕业设计的时候有老师的谆谆诱导、同学的出谋划策及家长的支持鼓励,是我坚持完成论文的动力源泉。在此,我特别要感谢我的导师李明山老师。从论文的选题、文献的采集、框架的设计、结构的布局到最终的论文定稿,从内容到格式,从标题到标点,他都费尽心血。没有李明山老师的辛勤栽培、孜孜教诲,就没有我论文的顺利完 感谢经机械工程系的各位同学,与他们的交流使我受益颇多。最后要感谢我的家人以及我的朋友们对我的理解、支持、鼓励和帮助,正是因为有了他们,我所做的一切才更有意义;也正是因为有了他们,我才有了追求进步的勇气和信心。

川公网安备: 51019002004831号

川公网安备: 51019002004831号