数控多工位钻床的设计

71页 26000字数+论文说明书+8张CAD图纸【详情如下】

主轴零件图.dwg

圆柱齿轮零件图.dwg

数控多工位钻床CAD总装图A0.dwg

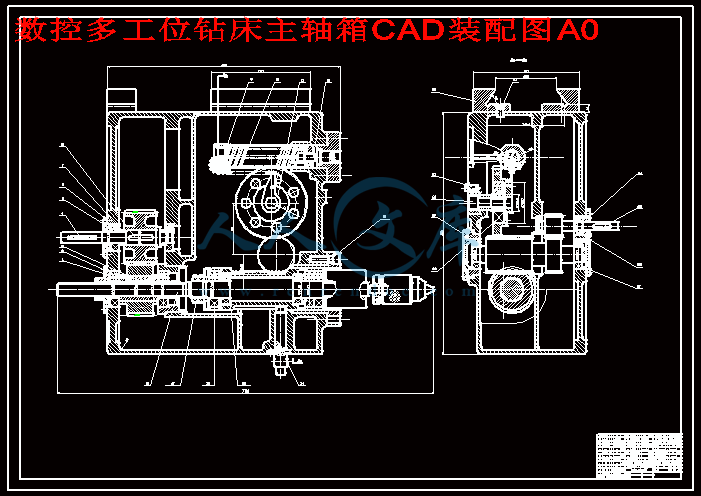

数控多工位钻床主轴箱CAD装配图A0.dwg

数控多工位钻床的设计说明书.doc

数控钻床X-Y向进给CAD装配图.dwg

数控钻床回转工作台CAD装配图.dwg

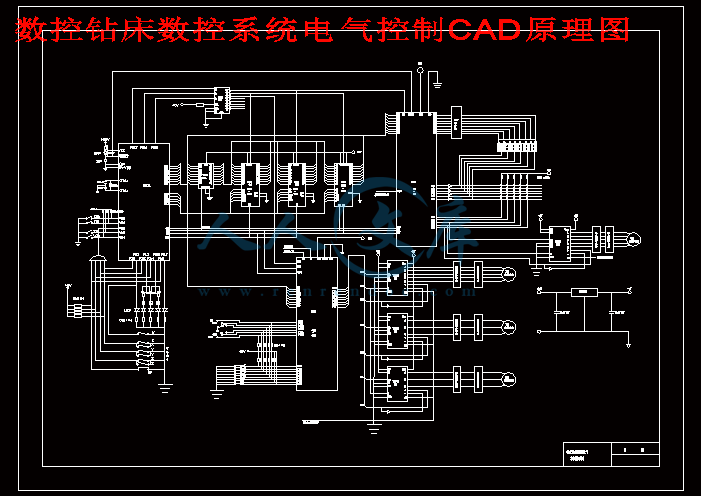

数控钻床数控系统电气控制CAD原理图.dwg

立柱零件图.dwg

数控多工位钻床的设计

目录

第一章数控机床概述 …………………………………………………………1

1数控机床简介 …………………………………………………………………1

2数控机床的工作原理与组成 …………………………………………………3

3数控技术的发展现状与趋势 …………………………………………………3

4我国数控产业现状及发展 ……………………………………………………5

5本文所做的工作 ………………………………………………………………6

第二章机械结构选择 …………………………………………………………7

第三章机械传动部件设计 ……………………………………………………8

1切削力的计算 ………………………………………………………………10

2主轴齿轮传动方案的确定……………………………………………………12

3主轴结构设计及计算 …………………………………………………………17

4纵向进给运动的分析及计算 …………………………………………………20

5横向进给运动的分析及计算 …………………………………………………24

6Z向进给运动的分析及计算……………………………………………………27

7齿轮强度校核 …………………………………………………………………30

8回转工作台运动的分析及计算 ………………………………………………32

9齿轮强度校核 …………………………………………………………………35

10滑动导轨的结构 ……………………………………………………………37

11导轨及齿轮传动间隙调整分析 ……………………………………………43

第四章数控系统设计……………………………………………………………45

1确定机床控制系统方案 ………………………………………………………45

2单片机型号的选用 ……………………………………………………………45

3存储器的选用、扩展及连接 …………………………………………………47

4地址锁存器 ……………………………………………………………………48

5键盘与显示接口电路 …………………………………………………………48

6 8255与8031的连接 …………………………………………………………61

7步进电机接口电路 ……………………………………………………………63

8总程序流程框图 ………………………………………………………………66

第五章总结 ………………………………………………………………………67

参考文献 …………………………………………………………………………68

【摘要】

数控机床因其卓越的优点而广受广大厂家的欢迎,近年来,国内数控钻床发展速度进一步加快,但与此同时,也要看到国内数控钻床产业发展基础薄弱,监管起步晚,尤其是在多工位钻床这一块。所以加快提高国内数控钻床的技术创新能力、加强数控钻床的生产质量是当务之急。我们立足于数控技术与普通机床设计的方法,并对比国内与国外数控机床现况的情况的基本思路,设计出一个完成经济型数控多工位钻床的方案。

【 abstract 】

Because of its outstanding numerical control machine is very popular in the advantage and the mass of customers, in recent years, welcome domestic CNC drilling machine development speed accelerated, but at the same time, also want to see the domestic CNC drilling industry development foundation is weak, the regulatory late start, especially in multistage drilling this piece. So increase domestic CNC drilling machine technology innovation ability, strengthen CNC drilling machine production quality is a priority. We based on numerical control technology and the design methods of conventional machine tools, compared with domestic and foreign current situation of CNC machine the basic ideas, design a complete economical nc multistage drilling plan.

前言

随着时代的发展,作为现代科学技术发展的重要标志之一的数控机床得到了更多的研究,而随着在机加工中广泛投入使用这种机床,更是促进了传统的机械加工行业的高速发展。由于数控机床极大地提高了加工精度、生产率和自动化程度,受到了生产商的广泛欢迎。而数控多工位机床则因其一次装夹能进行多工位的加工。在某种程度上,更是大大的提高了机加工的加工效率,很适合工件的批量生产。

针对数控多工位钻床的设计,我们要完成:

首先,对数控多工位钻床进行结构设计:在机床的结构刚度上,应当比同类普通机床的刚度系数高50%;尽可能的提高机床的抗振性;提高机床在低速进给时的运动精度和平稳性。

第二,对钻床的主传动和主轴部件进行设计。数控钻床主轴传动特点是:使主轴能在轴向方向上移动和使主传动能进行多级调速。

第三,多工位的数控钻床,必须有主轴箱的进给和工作台的滑动。在本次设计中,进给传动和传动部件也是一个重要的环节。数控机床的传动多是用步进电机经过滚珠丝杠螺母副的结构传动。对于钻床来说,工作台进给机床不加工。故可采用简单的滑动导轨实现工作台的进给和主轴箱的进给,多个滑动导轨的叠加组合便可以使钻床实现X、Y、Z轴三轴向的运动进给。

第四,任何机床,床身和立柱都被作为作为不可缺少的因素,数控多工位钻床也不例外的。床身和立柱的设计应考虑:要保证机床各部分的刚度。床身、立柱的结构和材料选择是必不可少的。

第五,对于数控多工位钻床,多工位是必不可少的重要一步我们必须为钻床设计一个回转工作台,从而实现多工位。

最后,作为重点部分,涉及到数控机床控制部分的设计是重中之重。对于我们的设计要求设计出机床的硬件部分:控制元件的选择和对控制进行初始化处理。

对于本次数控多工位钻床的设计,我们认为运用数控机床提高了加工精度、生产率以及自动化程度的特点,能使钻削加工实现自动化的数控加工。采用多工位则更为缩短了装夹时间等辅助时间,使生产率得到更大的提高等。这就是本设计课题经济意义。

然而更为重要的是:我们希望通过这样的毕业设计培养我们综合应用所学的专业知识和基础理论、基本技能的能力,树立一种正确的设计思想。了解工程设计的一般程序和方法。我想这才是我们做这次毕业设计要达到的真正目的吧!

第一章 数控机床概述

1.1 数控机床简介

1.1.1 数控机床的发展历史及其所发挥的作用

当前,因为各国科技水平的高速发展,越来越多的人们不再满足于单一的产品,所以商家想方设法的生产各种中小档次的新品种。同时,伴随着航空、汽车工业的飞跃发展和轻工消费品的大量生产,市场对高精度和形状复杂的零件需求量越来越大。除此之外,要想在日益激烈的市场竞争中获胜,生产商只能尽量缩短产品开发加工周期,而传统的加工设备和制造方法显然不能满足这个要求。

而数字控制机的出现,让商家看到了希望。1947年,美国Parsons公司为了精确制造直升机翼、桨叶和直升机框架,开始探讨用三坐标曲线数据来控制机床的运动,并进行实验,加工飞机零件。1949年,为了能在短时间内制造出经常变更设计的零件,美国空军与Parsons公司签定了制造第一台数控机床的合同。1951年,美国麻省理工学院承担了这一项目。1952年,麻省理工学院伺服机构研究所用实验室制造的控制装置和辛辛那提公司的立式铣床成功地实现了三轴联动数控运动,可控制铣刀进行连续空间曲面的加工,揭开了数控加工技术的序幕。随着不断的改进与完善,1955年,数控机床开始用于工业加工。

将机械制造工业带进一个新阶段的数控机床,是采用了多种最新科学成果而形成的,其中包括微电子、计算机、自动检测以及精密机械等技术。从第一台数控机床问世到现在,机械领域发生了翻天覆地的变化,基本所有类型的机床都实现了数控化,由此可见,数控技术的高速发展的确改变了世界。数控机床也从最初的航空工业逐步应用到汽车、造船、建筑等机械制造行业。另外,坐标测量仪、绘图仪、激光加工与线切割机等机械设备中也应用到了数控技术。而当前机械制造业发展的方向则是继续研发数控加工技术,向着更高层次的自动化、柔性化、敏捷化、网络化和数字化方向发展。

我国自主研究数控技术,开发数控产品得追溯到20世纪50年代末期。1958年,我国第一台数控铣床在清华大学和北京第一机床厂合作下研制成功。在前辈多年的不懈努力下,数控产业得到了高速的发展:关键技术已经初步应用在国产数控系统上,使得机床大大提高了其可靠性;大部分新开发的国产数控机床则是达到先进国家20世纪末期水平,为当时的国家重点建设节省了许多人力;高速主轴制造技术、快速进给及换刀、柔性制造等技术方面也取得了突破,为国产数控机床的长远发展奠定了坚实的基础。我们有理由相信我国和先进国家之间在数控技术上的差距会越来越小。

第五章 结论

作为大学期间最后一个作业,毕业设计为我们提供一个很好的锻炼机会。通过本次设计,我们更加巩固了我们的专业知识

本论文主要通过一般数控机床的设计步骤完成了:

1、从数控多工位钻床的结构设计开始,确定数控多工位钻床的大体结构为立式结构。

2、钻床的主轴转动是采用三相异步电动机提供动力,由一个无级变速器(能够提供多种转速)经过一级齿轮传动给主轴,而钻床主轴的特点是要能够实现轴向进给。故从动轮与主轴之间采用花键形式联接,这一过程便实现了主轴的传动。主轴的传动附件的定位都包括在整个主轴箱的设计中。

3、数控多工位钻床实现数控和多工位我们采用了步进电机带动滚珠死杠转动实现滑动导轨的移动,使机床工作台通过步进电机经蜗杠蜗轮传动实现工作台的旋转达到多工位的效果。这些最终的控制都是由单片机控制步进电机来实现的。

4、对于数控多工位钻床的主体结构,我们选用了一根型号为:CL25的立柱及相应的立柱底座和一个通用机床的床身实现机床的定位和总体结构。

5、对于这个数控机床的控制部分我们完成了对控制部分元件的选择和接线图的连接,并对程序进行了初始化。

6、基本完成了经济型数控钻床的设计,按此设计的钻床可以满足生产的实际需要。

参 考 文 献

[1] 董建荣 张涛 宋明伟 数控机床网络化建设的分析与研究 e-works /FMS/Article58900_1.htm 2008

[2] 王先逵 李旦 著 机械加工工艺手册(第一卷):工艺基础卷 2007

[3] 乐兑谦 金属切削刀具 机械工业出版社 2006

[4] 机械产品目录 机械工业出版社 2000

[5] 王茁 李颖卓 张波 机电一体化系统设计 北京理工大学化学工业出版社 2005

[6] 郑堤 唐可洪 主编 机电一体化设计基础 机械工业出版社 2007

[7] 胡汉才著 单片机原理及其接口技术 清华大学出版社 1996

[8] 王晓明著 电动机的单片机控制 北京航空航天大学出版社 2008

[9] 赵全利 主编 微机计算机原理与接口技术 机械工业出版社 2009

[10] 吴国华主编 金属切削机床 机械工业出版社 2008

[11] 陈贵银著 单片机原理及接口技术 电子工业出版社 2011

[12] 公茂法 马宝莆 孙晨编著 单片机人机接口实例集 北京航空航天大学出版社 1997

[13] 杨练根著 互换性与技术测量 华中科技大学出版社 2010

[14] 陈宗舜等著 机械制造装配工艺设计与装配CAPP 机械工业出版社 2007

[15] 邱宣怀主编 机械设计 高等教育出版社 1997

[16] 成大先主编 机械设计手册 第四版 第3卷 化学工业出版社

[17] 机械设计手册 新版 第2卷 机械工业出版社

[18] 周宏莆主编 数控技术 华东理工大学出版社 2003

[19] 成大先 机械设计图册 化学工业出版社 1996

[20] 柴鹏飞 主编 机械设计课程设计指导书 机械工业出版社 2009

川公网安备: 51019002004831号

川公网安备: 51019002004831号