数控机床位置精度及标准设计

58页 17000字数+论文说明书+文献综述+开题报告+3张CAD图纸【详情如下】

数控机床位置精度及标准开题报告.doc

数控机床位置精度及标准设计论文.doc

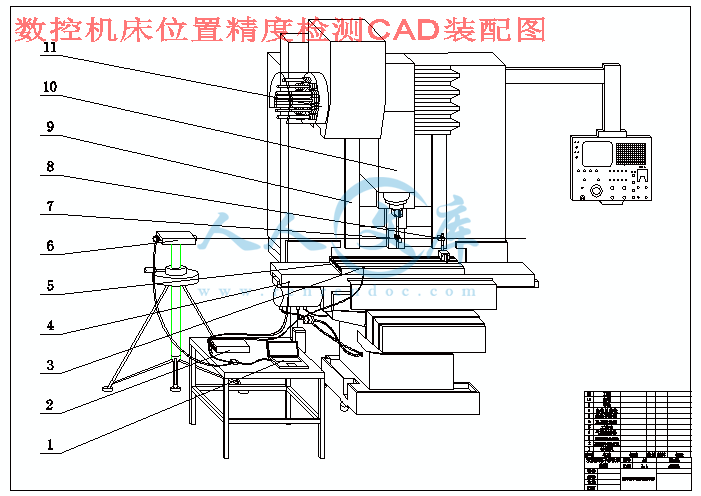

数控机床位置精度检测CAD装配图.dwg

文献综述--数控机床位置精度检测及标准研究.doc

正等测激光.dwg

正等测线纹尺.dwg

数控机床位置精度检测及标准研究

摘要

随着数控机床在我国的发展普及,为准确把握数控机床的性能,有必要对数控机床进行位置精度检测,并对检测结果正确评价。本文对数控机床在我国的发展普及,数控机床位置精度的概念及其重要性,误差组成及误差检测项目,常用检测方法和评定标准等内容进行了介绍;同时综合利用表格、曲线、文字等形式对四种位置精度标准进行较深入的比较研究,得出了一定结论,并且通过在本校实验室实测一台数控机床所得数据进行例证。通过本课题的研究,指出了数控机床位置精度检测评定标准之间的差异,在解决由于数控机床位置精度标准不同而引发争议的问题上做出了尝试的解答。

关键字:数控机床,位置精度,位置精度检测,双频激光干涉仪,标准

Measurements and Standards of The Positioning Accuracy of The CNC Machine Tools

ABSTRACT

With the popularization of the CNC machine tools in CHINA, to find out the real performances of them, it is necessary to perform some measurements of positioning accuracy and make correct evaluations to the relating data. In the text, the popularization of the CNC machine tools in CHINA is introduced. Also introduced are the definition and importance of the positioning accuracy, with the positioning accuracy error and common measuring items included. Followed are the common measuring methods and the relating standards of the CNC machine tools described in details. After that, compare the differences between the four different standards thoroughly, using forms, graphs and words. Drew conclusions based on the forms, graphs and words mentioned above. Certified the conclusions with the data captured in the school laboratory tested one CNC machine tools. Through the study of the subject, the differences between the standards of positioning accuracy of the CNC machine tools are reported and made a answer to the problems concerning the debates aroused by the differences of the standards.

KEY WORDS:CNC Machine Tools, Positioning Accuracy, Measurements of Positioning Accuracy, Interferometer, Standard

目录

第1章 绪 论 1

1.1 数控机床的重要性 1

1.2 数控机床发展概况 1

1.3 学习数控机床位置精度检测及评定标准差异的重要性 2

1.4 本文的主要内容 3

第2章 位置精度 4

2.1 数控机床位置精度的概念 4

2.2 定位误差的特征分量 4

2.2.1 系统误差 4

2.2.2分散性(即随机误差) 5

2.2.3 反向定位的失动量 5

2.2.4 最小可能移动量 6

2.3 机床位置精度的主要检测项目 6

第3章 数控机床位置精度的检测 11

3.1 标准长度刻度尺和光学读数显微镜检测法 11

3.1.1测量原理 11

3.1.2 测量方法 11

3.1.3目标位置 及循环方式的选择 12

3.1.4 误差分析 12

3.2 双频激光干涉仪检测法 14

3.2.1 双频激光干涉仪的工作原理 14

3.2.2 雷尼绍激光校准系统 15

3.2.3 测量误差分析 21

3.3 对比和分析 22

第4章 数控机床位置精度检测的标准 23

4.1国际标准 ISO 230-2 23

4.1.1 术语和代号 23

4.1.2 目标位置的选取 26

4.1.3 结果评价 26

4.2 中国标准 GB 10931-89 27

4.2.1 术语和代号 27

4.2.2 位置精度的评定项目 29

4.2.3 目标位置的选择 30

4.3 德国标准VDI/DGQ 3441 30

4.4 日本标准 JIS B 6336 33

第5章 数控机床位置精度评定标准的分析和比较 34

5.1 数据处理方法的比较 34

5.2 标准的对比分析 37

鉴于各个标准之间差异性比较大,下面通过列表进行对比。 37

5.2.1 标准的列表对比 37

见表 5-1 标准比较 37

5.2.2 标准的图象比较 39

5.3 立式加工中心MCV-510检测实例 42

第6章 结论和展望 54

参考文献 56

致谢 58

第1章 绪 论

1.1 数控机床的重要性

数控机床是数值控制的工作母机的总称,它包括数控金属切削机床、锻压机床等。它综合应用了现代机械制造技术、计算机技术、自动控制技术、精密测量技术、液压气动技术、光电技术以及配套技术等领域中的最新成果,融合了“高效、精密、柔性、集成”四大特点,是国民经济的重要基础装备,是机械、电子、汽车、石化和建筑等支柱产业及能源、交通、原材料、通讯等基础产业实现生产现代化的重要手段。数控机床的广泛应用对社会生产力的提高起着巨大的推动作用。数控机床的技术水平与拥有量是衡量一个国家工业现代化水平的重要标志。而以数控机床为基础建的柔性制造系统(FMS)和计算机集成制造系统(CIMS)的发展程度,更是一个国家现代化技术和管理水平的综合反映。

1.2 数控机床发展概况

追求高效、高能、以最大限度满足用户需要是机床行业永久性的技术课题。世界各国机床业为了扩大机床加工内容和加强国际市场的竞争力,都以最大限度地满足用户的需要为最高宗旨,他们按照用户提出的各种技术指标和性能要求,不断开发代表本身水平的新型机种,在竞争异常激烈的环境中求生存、求发展。由于数控机床在国家经济发展中处于重要的战略地位,因此,世界各国政府都给予了极大关注。工业发达国家如日本、美国、意大利等,通过制定产业政策,从产业结构、技术发展路线、产品开发、投融资渠道、设备折旧制度、进口限制、出口鼓励、培育市场、人员培训等方面给予大力支持。在这个历史背景下,近十年来世界数控机床的年产量增加了近10倍,发展速度之快,是空前的。

我国数控机床起步于1958年,到1981年以后开始有较大的发展。经过“六五”、“七五”、“八五’的科技攻关和对部分数控机床主机、数控系统和相关配套件重点生产企业进行技术改造使其已初具规模。近年来,我国数控机床的应用范围已从飞机制造、军工、仪器仪表、汽轮机等行业扩展到铁路、纺织、机械制造特别是汽车制造等行业。全国约有90%的行业在应用数控机床。目前,我国数控机床的拥有量已达23000余台。数控机床的产量也从1980年的692台增长到1993年的9478台,不仅是在产量和品种上有了很大增长,在加工工艺、控制技术等方面也有了不少创新和发展。由天津第一机床总厂、中国科学院沈阳计算机技术研究所、中国科学院北京电工研究所、铁道部天津机车车辆厂、天津微特电机厂联合研制的五轴联动高档叶轮立式加工中心达到世界先进水平,并打破了“巴统”的限制,使我国加工中心生产又出现了新的飞跃。由天津市磨床总厂自行开发研制的我国第一台大型精密数控强力成型磨床,填补了国内空白,达到国际同类机床80年代水平,不仅满足了国内用户的迫切需要,而且可替代进口,售价仅是进口的25%,具有重大的经济和社会效益。总之,我国数控机床近年有了很大发展,但是在数量上、质量上、供货周期等诸多方面还存在着很多问题。与世界上各工业发达国家相比,差距仍然很大,尚不能满足我国国民经济总的发展要求。

第6章 结论和展望

通过对该课题的学习研究,对数控机床的位置精度的概念和相关检测方法有了一定的认识,同时经上述的图像、文字和表格比较,我们可以发现如下问题:

1. ISO 230-2、GB 10931-89及VDI/DGQ 3441三个标准都是采用数理统计方法进行计算,虽然也允许用极差法进行计算,也只是为了计算标准偏差方便,最终还是用统计方法进行分析的。而唯独JIS B 6336标准采用极差法作为基本分析手段

2.JIS B 6336标准在测取定位精度等参数时,不是采用一次测量获取数据,然后分别计算各种参数的方法,而是各参数分别测量和计算。此外,测量定位精度时每个方向仅一次,测量重复定位精度时,虽同方向趋近目标位置7次,但未规定离开目标位置的距离,实践证明,离开目标距离越远,则实际测得的重复定位精度值越大,反之就小。试验数据表明:当离开目标位置为100mm时,测得其X轴的重复定位精度值为0. 0010mm;当测量距离增加到1000mm时,测得其重复定位精度值为0. 0075mm。因此说,该标准不够严密,而且由此得出的数值显然比其他标准得出的数值小得多,往往会给人以日本机床精度高的错觉。除该标准外,其余三个标准均采用连续的一次测量获取数据,VDI/DGQ 3441 、GB 10931-89和ISO 230-2标准明确规定每个目标位置上正、负两个方向各测5次。

3. 从上表我们可以发现,GB 10931-89与ISO 230-2标准之间有许多相似之外。两者除目标位置数和对重复定位精度的定义有所不同外,(GB 10931-89对目标位置数要求较严,而在重复定位精度方面采用的覆盖因子数较ISO 230一2大,容易出现根据GB 10931-89标准评定的机床重复定位精度较大的情况。)其它项目都是相同的。

4. ISO 230-2标准计算反向量差的方法也不尽完善。这是因为该标准规定反向量差的评定参数是取各点的平均值,当各处 有正负时,一旦取其平均值,势必互相抵消,极端情况下甚至会出现行程的某些部位反向量差数值甚大,而全部平均反向量差近似为零的状态,于是掩盖了机床的实际状况。

所以,我们可以得出如下结论:

1.JIS B 6336标准仍采用传统的检验方法,简单易行,但可靠性差。

2. VDI/DGQ 3441、ISO 230-2及GB 10931-89标准均采用数理统计方法求得位置精度,这种方法科学合理,数据较可靠。

3.ISO 230-2标准存在不合理的地方,值得探讨。相比之下,VDI/DGQ 3441标准较为完善。

4.在选择或确定一台数控机床位置精度指标时,须同时考虑所依据的评定标准,否则无法确切判定机床精度的高低。

数控机床的发展一日千里,对不同国家采用有不同机床定位精度标准进行坚持不断的学习、了解,有利于各国机床业者更好的把握其机床的实际性能,但标准的不同,终究是技术交流和相互学习的一个障碍,希望在不久将来各国可以统一数控机床位置精度使用的标准,这样,无论是对数控机床的生产者又或是使用者,无疑都将会是一个好消息。

参考文献

[1],魏小宁,李言,郭涛,李清,胡红. 数控机床新验收方法.制造业自动化.2001(9) 第20页

[2,张纪文 崔淑君 正确评价数控机床定位精度 组合机床与自动化加下技术 2000年第7期 第43页

[3]吴小川 应用双频激光干涉仪检验数控机床定位精度 机械工艺师 2000( 10)第45页

[4]李建文 用线纹尺检测数控机床的位置精度 计量与测试技术 1999 NO.4第7页

[5]董 怡 论当前数控机床的发展趋向《机械设计》1995 NO.8

[6]刘裕先 刘北英 机床定位精度两种评定方法的分析 制造技术与机床 1995年11期 第31页

[7]邝连杰 加工中心机床几种定位精度标准的比较 组合机床与自动化加工技术 2003年第10期 第75页

[8]卢振球 进口数控机床位置精度评定标准及讨论 现代商检科技 第六卷 第三期 第32页

[9]姜豫生 VDI/DGQ 3441-1977与GB 10931-89 计算精度的异同 中国设备管理 1998. 4 第13页

[10]魏智 经济型数控机床的精度及误差评定 鞍钢技术 1994年 第十期 第34页

[11]钟伟弘 关保国 数控机床定位误差的激光干涉法检测与补偿 组合机床与自动化加下技术 2000年第9期 第39页

[12]陈国琛 汪宏强 数控机床位置精度检测与调试 制造技术与机床 2004年第5期 第65页

[13]Renishaw laser system manual

[14]Renishaw laser system manual appendix

[15]ZBJ 54 014-88 《数控立式升降台铣床:精度》 附录A 第7页

[16]数字控制机床位置精度的评定方法 中华人民共和国国家标准 GB 10931-89第457页

[17]test code for machine tools-part 2:Determination of accuracy and repeatability of positioning numerically controlled axes

[18]孙宗颖 几种定位精度的比较 WMEW

[19]机床试验的原理和方法

致谢

在此次的毕业设计过程中,首先我要感谢我的指导老师严翔,严老师不仅指导帮助我解决了许多设计过程中遇到的问题,更重要的是,通过和老师的交流,我对机械行业有了更多更细致的认识,同时,在日常的行为处事上,严老师对我也起到了重要的影响,从他的身上,我看到了一名教师对工作的认真负责。其次,我要感谢实验室的高峰老师和杨新刚老师,在他们的帮助下,我才能顺利完成论文实验。最后,感谢在这四年来教导过帮助过我的老师和同学,因为有他们的帮助,我才能有今天的成长。

川公网安备: 51019002004831号

川公网安备: 51019002004831号