数控铣床工作台仿真实验系统的开发

53页21000字数 说明书+开题报告+任务书+文献综述+程序+3张CAD图纸

任务书.doc

数控铣床工作台仿真实验系统的开发开题报告.doc

数控铣床工作台仿真实验系统的开发论文.doc

文献综述.doc

数控铣床工作台装配图.dwg

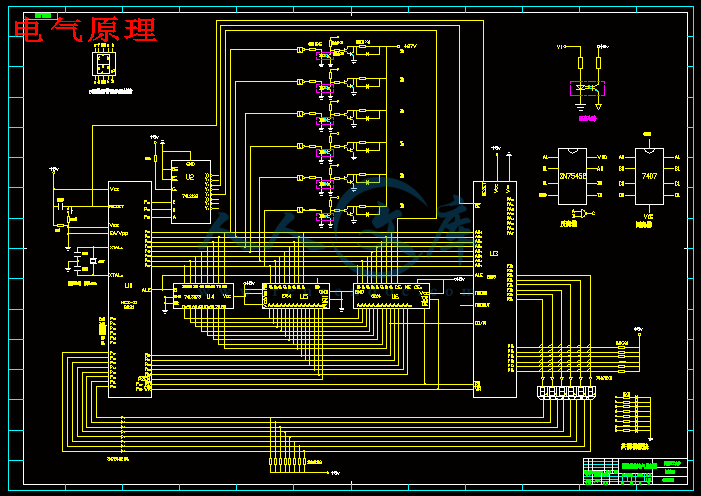

电气原理.dwg

程序.doc

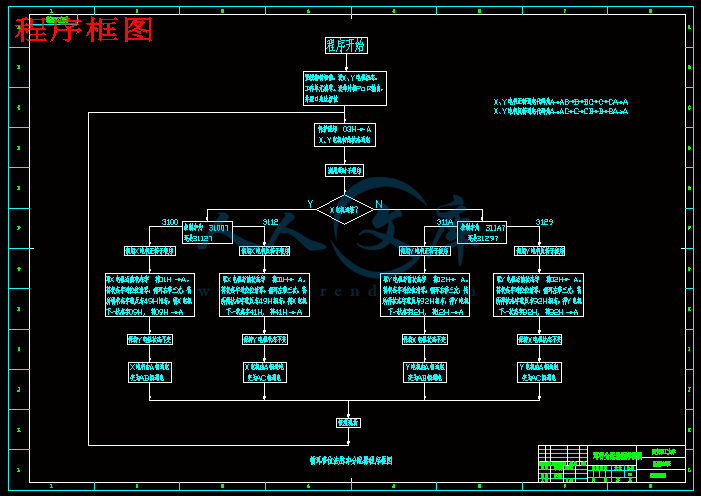

程序框图.dwg

目 录

第1章 绪论 1

1.1 引言 1

1.2 国内外数控技术的现状及发展趋势 1

1.3 单片机技术及其发展趋势 3

第2章 数控铣床工作台总体方案设计 4

2.1总体方案设计的内容 4

2.2 控制系统的选择 4

2.3 系统运动方式的选择 5

2.4 伺服系统的选择 5

2.5 传动及导向元件选择 6

第3章 工作台机械结构设计 7

3.1 工作台结构设计的内容和任务 7

3.2 确定系统的脉冲当量 8

3.3 伺服电机的确定及选择 8

3.4 传动及导向元件的设计、计算及选用 10

3.4.1传动元件的设计10

3.4.2导向元件的设计10

3.5 计算机绘制工作台结构装配图 12

第4章 工作台控制系统硬件电路设计 13

4.1 控制系统硬件电路设计的内容 13

4.2 确定系统硬件电路设计的整体方案 13

4.3主CPU的选择 15

4.4 8031单片机管脚功能及特点 16

4.5 存储器扩展电路的设计 20

4.5.1 程序存储器扩展 20

4.5.2 地址锁存器74LS37321

4.5.3 数据存储器的扩展 22

4.5.4 译码电路 22

4.6 I/O扩展电路的设计 23

4.6.1 8155扩展芯片 23

4.6.2 键盘及其接口电路 24

4.6.3 显示器及其接口电路 25

4.7步进电机驱动电路设计 27

4.7.1 功率放大电路 27

4.7.2 隔离电路 28

4.7.3 步进电机驱动电路 29

4.8其它辅助电路设计 30

4.8.1 8031时钟电路设计 30

4.8.2 复位电路 30

第5章 控制系统软件设计32

5.1控制系统软件设计的内容及方法32

5.1.1 程序设计的内容 32

5.1.2 程序设计的方法及要求 32

5.2环形分配器软件设计33

5.2.1步进电机转速控制 33

5.2.2 编制环形分配器程序及框图35

5.3逐点比较法直线插补程序设计 38

5.3.1 逐点比较法直线插补(第一象限)38

5.3.2 编制第一象限直线插补主程序39

5.3.3 逐点比较法圆弧插补程序设计41 结论及展望 46

参考文献 47

致谢 49

数控铣床工作台仿真实验系统的开发

摘要

本文主要是设计一套以MCS—51单片机为主控制器的数控铣床工作台仿真实验系统,首先对数控技术的发展作了分析和总结,探讨了数控机床的开放化、智能化、高精度、高速度和网络化的发展趋势;着重分析了单片机数控系统的控制原理,指出了设计数控系统的一般方法和步骤,并阐述了MCS—51系列单片机的功能以及在机床数控系统中所发挥的作用;设计开发了系统机械结构以及控制系统的I/O接口电路、步进电机驱动电路;通过编写汇编程序,从而实现系统设计要求。开发的这套系统可以作为一套实验室设备,对机床数控化改造、数控技术的教学和研究有深远意义。

关键字: 单片机 铣床工作台 步进电机 接口电路 汇编程序

The Simulating Experiment System for Numerical Control of Milling Machine’s Worktable Exploitation

ABSTRACT

In this article, a set of numerical control of milling machine worktable experiment system for teaching based on single chip microprocessor for MCS—51 is designed. First, the CNC system model and characteristics based on microcomputer and status of CNC in China are presented. The development trends about open architecture, intelligence, suppression, high speed and network of CNC are analyzed and explain the function of single chip microprocessor and their calling into play in the CNC, and controlling principle of single chip microprocessor for MCS—51. This article introduces the methods and steps of the digital control system design. Emphasis is given to I/O circuit, stepping motor drive and authorized assembler and carry out the system designing request. The system offer a set of equipment for teaching, and is designed for teaching as a set of experiment or has a great affect to the digital control reform of the machine tool.

KEY WORDS: Single Chip Microprocessor; Worktable of Milling Machine; Stepping Motor, Interface Circuit, Assembler

第2章 数控铣床工作台总体方案设计

2.1总体方案设计的内容

一个完整的数控系统其总体方案的设计内容包括:系统运动方式确定,伺服系统选择,执行机构传动方式的确定,控制计算机系统的选择等内容。与此同时根据设计任务和设计要求提出系统的总体方案,对设计方案进行分析、比较和论证,最终确定总体方案。

为了确定数控铣床工作台的总体方案,必须明确本次设计的设计任务和设计参数。本次设计的内容是开发一套数控铣床工作台仿真实验系统。其中系统的分辨率为0.02mm,工作台工作范围X=175mm,Y=175mm,最大移动速度为0.5m/min,工作台结构材料可选用铝材。通过开发这套仿真实验系统,其主要目的是在我们强化机械结构设计的同时,进一步掌握数控机床控制系统的设计思路,并且掌握数控系统硬件和软件的设计思想和设计方法,培养我们分析问题和解决问题的能力,对数控机床控制系统的研究和普通机床数控化改造提供了必要的参考依据,有一定的现实意义。

2.2控制系统的选择

控制系统是由微机部分、键盘及显示器、I/O接口及光电隔离电路、步进电机功率放大电路等组成,系统的加工程序和控制程序通过键盘操作实现;显示器采用数码管来显示系统的各种状态,方便用户操作。

本次设计将采用MCS—51系列单片机中的8031单片机作为主控制器。MCS—51单片机的性能为:

⑴ 集成度高、功能强、速度快,有很好的性能价格比;

⑵ 支持的芯片种类多;

⑶ 性能好,适合于各种不同的场合。

2.3系统运动方式的选择

数控系统的运动方式可分为点位控制系统、点位直线系统和连续控制系统。如果工件相对于刀具移动过程中不进行切削,可选用点位控制方式。如数控铣床在工作台移动过程中铣刀并不进行铣削加工,因此数控装置可采用点位控制方式。对点位系统的要求是快速定位,保证定位精度。如果工作台或刀具沿各坐标轴的运动有精确的运动关系,应选用连续控制方式,连续控制系统应具有一个插补器进行各坐标轴进给脉冲的分配。这种控制系统要求伺服元件有很强的跟随能力。

本课题开发的仿真实验系统,要求能模拟数控铣床工作台X、Y的两轴运动,采用8031单片机控制步进电机,各坐标轴有精确的运动关系。因此,本次设计将采用连续控制系统。

2.4伺服系统的选择

数控机床控制系统有开环伺服系统、闭环伺服系统和半闭环伺服系统三种工作方式。开环控制系统没有检测反馈元件,不能纠正系统的传动误差,精度低;但开环系统结构简单,调整维修容易,在速度和精度要求不高的场合中得到广泛应用。开环伺服系统在负荷不太大时多采用步进电机作为伺服电机。如下图2.1所示为数控系统开环控制系统框图:

闭环控制系统在机床移动部件上装有检测反馈元件来检测工作台的实际位移量,能补偿系统的传动误差,因而伺服控制精度高;但该系统造价高,结构和调试复杂,多采用精度要求高的场合。闭环系统多采用直流伺服电机或交流伺服电机作为驱动元件。如图2.2为闭环控制系统框图:

图2.2闭环控制系统框图

本次设计中考虑到实验仿真系统精度要求不高,为了简化结构、降低成本,故采用步进电机开环伺服系统来直接驱动X—Y工作台的运动。

2.5传动及导向元件的选择

为了确保数控控制系统的传动精度和工作平稳性,在设计机械传动时,通常提出了低摩擦、低惯量、高刚度、无间隙、高谐振以及有适宜阻尼比的要求。在设计中应考虑以下几点:

⑴ 尽量采用低摩擦的传动和导向元件;

⑵ 尽量消除传动间隙;

⑶ 缩短传动链,缩短传动链可以提高系统的传动刚度,减少传动误差。

在本次设计中,选用传动元件为普通丝杠螺母,导向元件采用燕尾形导轨,系统的总体框图如图2.3所示:

结论及展望

本文主要是开发一套数控铣床工作台仿真实验系统。在设计过程中,本着结构简单、加工制造方便、开发费用低、可靠性好、精度符合要求的原则来设计工作台机械部分和控制部分以及编制汇编程序。在机械部分设计中,采用了步进电机驱动的开环控制系统,为了减少成本,传动元件采用了普通丝杠螺母传动,并且工作台的整体结构采用铝合金材料;在控制系统设计中,主要采用8031单片机作为主控制器,用2764、6264芯片来扩展片外存储器,用8155芯片扩展8031I/O口,用于连接键盘及LED显示器,同时采用8031单片机P0口直接控制步进电机运转。通过以上芯片连接、设计的硬件控制电路,结构简单,开发费用低廉,能基本满足系统的要求。通过以上分析、论述得到工作台的移动速度为:

(6—1)

因此,本次设计的工作台基本满足设计要求。但由于开发的这套系统是开环控制系统,缺少位置检测装置和速度检测装置,没有越界报警系统。因此,这套系统精度低、可靠性差,只适于经济型数控系统,而在高级型数控系统中则采用由直流伺服电机或交流伺服电机驱动的闭环伺服系统。

目前,数控机床、加工中心、分布式数控(DNC)大多依据专用的计算机而设计,一般都采用非标准接口,而且使用不同的汇编语言和操作系统,不少机床产品已在PC控制基础上采用Windows, Windows/NT制作用户界面,PC操作更便于用户接受及操作。近年来,国际上又出现了柔性制造单元FMC,FMC与FMS是实现计算机集成制造系统CIMS的基础,这必将是二十一世纪数控技术发展的趋势所在。

参考文献

[1] 胡俊等,数控技术的现状和发展趋势[J],机械工程师,2003年第3期,P5~P9

[2] 张建刚、胡大泽等,数控技术[M],武汉:华中科技大学出版社,2000年1月,P1~P10

[3] 黄家善,计算机数控技术[M],北京:机械工业出版社,2004年1月,P101~9125

[4] 张西良等,简易数控系统[J],机电工程,1995年第二季刊,P22~P26

[5] 龙泽明等,基于单片机的机床数控系统的发展[J],佳木斯大学学报,2005年10月第23卷第4期

[6] 万胜前,单片机在机床数控化改造中的应用[M],鄂州大学学报,2001年10月第8卷第4期,P80~P83

[7] 孙悦等,单片机在数控铣床上的应用[J],机械工人.冷加工,1999年第10期,P32~P33

[8] 李英平,机床数控化改造中步进电机的选择[J],制造技术与机床,1996年第4期,P25~P28

[9] P. Melin, O. Castillo,Intelligent Control of a Stepping Motor drive Using a Hybrid Neuron-fuzzy Approach, Springer Berlin / Heidelberg, Volume 8, Number 8, P546~555

[9] 张震荣等,MCS—51单片机原理及实用技术[M],北京:人民邮电出版社,2000年10月,P115~P135

[10] 胡辉等,单片机原理及实应用设计[M],北京:中国水利水电出版社,2005年5月,P36~P40

[11] 余永权等,单片机在数控系统中的应用[M],北京:电子工业出版社,2003年9月,P220~P260

[12] 高明等,单片微机接口与系统设计[M],哈尔滨:哈尔滨工业大学出版社,1995年8月,P10~P100

[13] 韩星等,8031单片机在普通机床数控化改造中的应用[J],应用技术研究,2000年第12期,P10~P13

[14] 金捷等,普通机床数控化改造设计[J],机械研究与应用,2005年4月第18卷第2期,P117~P119

[15] 王家忠等,基于单片机的经济型数控系统的研制[J],河北农业大学学报,1999年8月第22卷第3期

[17] 丛红等,基于PC的教学型数控铣床实验系统设计[J],机械与电子,2004年第2期,P21~P23

[18] 李正军等,计算机测控系统设计及应用[M],北京:机械工业出版社,2004年1月,P84~P120

[19] 聂学俊等,MCS-51单片机在普通机床数控改造中的应用[J],机床与液压,2000.NO.,P35~P40

[20] 张毅坤等,单片微型计算机原理及应用[M],西安:西安电子科技大学出版社,1997年10月,P85~P86

[21] Joze Balic, Neural-network-based Numerical Control for Milling Machine, Springer Netherlands, Volume 40, Number 4 ,P343~358

[22] V. Yu. Teplov, A. V. Anisimov, Thermosetting System Using a Single-Chip Microcomputer and Thermoelectric Modules Based on the Peltier Effect, MAIK Nauka/Interperiodica distributed exclusively by Springer Science+Business Media LLC . Volume 45, Number 3, P408~411

川公网安备: 51019002004831号

川公网安备: 51019002004831号