数控铣床Z轴进给系统结构设计【优秀数控机床设备全套课程毕业设计含12张CAD图纸+带开题报告+外文翻译+37页加正文14800字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

丝杠零件图.dwg

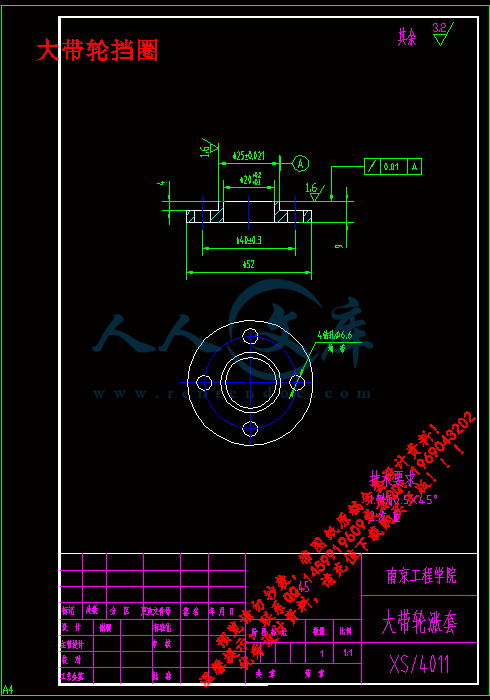

大带轮挡圈.dwg

大带轮零件图.dwg

套.dwg

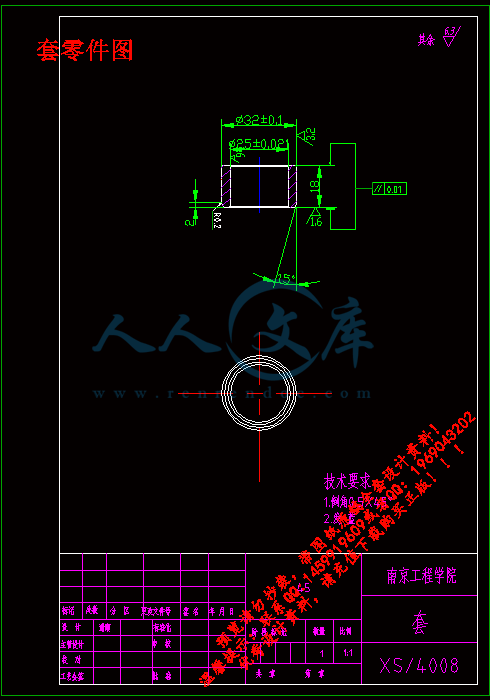

套零件图.dwg

小带轮涨套.dwg

小带轮零件图.dwg

打印副本.zip

支撑座零件图.dwg

支撑柱零件图.dwg

数控铣床Z轴进给系统结构设计-外文翻译

数控铣床Z轴进给系统结构设计-开题报告.doc

端盖零件图.dwg

装配图.dwg

设计说明书.doc

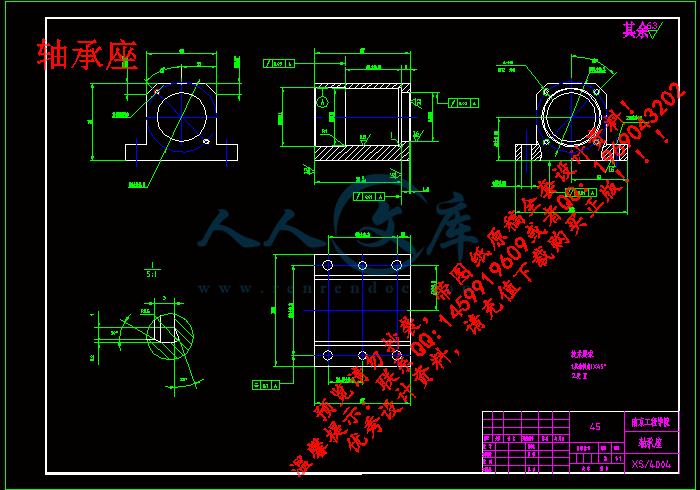

轴承座.dwg

摘要

摘要:

数字控制机床就是人们常说的数控机床,是一种由计算机程序来进行控制系统从而实现自动化加工的机床。数控机床是一种典型的机电一体化产品,是一种高效能、柔性的的自动化机床,它能够较为容易地解决哪些精密、复杂、多品种、小批量的零件的加工问题。

本次毕业设计的意义在于通过类比的方式进行了对数控铣床Z轴进给系统结构的设计,研究其Z轴向的惯量匹配,转矩匹配以及滚珠丝杠预拉伸量的相关计算,进而提高数控铣床的整体性能、加工精度等,以达到提升工厂自动化效率,为其创造更大价值以及提高自身能力的目的。

关键词:数控铣床;Z轴;进给系统;滚珠丝杠

Title CNC milling machine spindle feed system architecture design

Abstract:

Digital control machine tool CNC machine tools is often said, is a program performed by a computer control system to achieve automatic processing machine. CNC machine tools is a typical mechatronics products, is a high-performance, flexible automation tools, it can be more easily solved what sophisticated, complex, multi-species, small batch processing problem parts.

This graduation project meaning that by analogy was designed for CNC milling Z-axis feed system architecture, study Z-axis inertia matching, matching torque and associated pre-calculate the amount of stretch of the ball screw, and then CNC milling machine to improve overall performance, precision machining, factory automation to enhance efficiency in order to achieve, for the creation of greater value and improve their ability purposes.

Key words: CNC milling machine; Z axis; feed system; ball screw

目 录

前言 1

第一章 绪论 2

1.1数控铣床概述 2

1.2机床的国内外发展现状 2

1.3数控机床的发展及存在问题 4

1.3.1数控机床的发展 4

1.3.2数控机床的存在问题 4

1.4 数控铣床的应用分类及特点 5

1.4.1 数控铣床的分类: 5

1.4.2 数控铣床的应用 5

1.4.3 数控铣床的主要功能及特点 6

第二章 进给系统机械结构的设计 7

2.1设计要求 7

2.2数控铣床对于进给系统设计的基本要求 7

2.3数控铣床的进给传动机构的选择 8

2.3.1 滚珠丝杠螺母副 8

2.3.2静压丝杠螺母副 8

2.3.3静压蜗杆蜗条副和齿轮齿条副 9

2.3.4由带自锁的电动机直接驱动 9

第三章 传动部件的设计与计算 10

3.1 Z轴的工作载荷分析 10

3.2 Z轴的工作载荷计算 10

3.3滚珠丝杠螺母副的计算及其选型 10

3.4滚珠丝杠螺母副的支撑选择 14

3.5滚珠丝杠螺母副的间隙消除与预紧 16

第四章 主要部件的设计计算 17

4.1轴承的选择及校核 17

4.2电机的选择与计算 19

4.3惯量匹配的计算 20

4.4转矩匹配的计算 21

4.4导轨的选择 22

4.4.1导轨的选择 22

4.4.2导轨的间隙调整 24

第五章 技术经济分析 25

5.1技术经济分析的目的与意义 25

5.2成本材料分析 25

5.2.1 非标准件 25

5.2.2标准件 26

5.3课题技术经济成本计算依据 27

5.3.1成本计算依据 27

5.4课题技术经济成本计算 28

第六章 总结 30

致 谢 31

参考文献 33

前言

制造业是经济建设与发展的基础,一个国家制造业的发展水平决定了该国的经济水平,生活水准,科技发展等等。因此,一个国家发达与否,其国内的制造业的发展水平是重中之重,首要之首。

自从工业革命之后,世纪工业格局发生了重大改变,使之生产能力得到了巨大提升,往后几十年里科学技术得到了飞速发展。现今的机械制造产品无论是性能还是其质量都是当初不可想象的,新旧产品之间的更新换代也是日新月异。如今的机床早已完成了从最初的实际加工需求到后来的追求其在生产加工时拥有较高的加工精度和生产率的过程,而为了大大提高机床生产时的加工精度以及生产率,世界上第一台数控机床于1952年在美国诞生了。为了进一步解决那些形状十分复杂且生产批量又不大的特殊零件的实际加工问题;也为了不断的提升其加工的精度,提高其加工后零件的质量以及其生产的能力,不断研发新型的数控机床都是必要的。但是因为在实际研发设计过程中有着种种的条件制约,像:研究经费、技术支持等等的问题。所以从总体上来说,其数控机床的整体技术是很难在短时间内得到大步度的提升。

参考文献

[1]程居山.矿山机械[M].徐州:中国矿业大学出版社,2005.8.

[2]成大先.机械设计手则[M].北京;化学工业出版社,2002.

[3]刘鸿文.材料力学[M]. 北京;高等出版社.2004.

[4]李洁,最新国内外起重机械使用技术性能及安全管理规章制度实务全书[M].北京:机械工业出版社,2001.

[5]中国机械工程协会中国机械设计大典编委会,中国机械设计大典.南昌;江西科学技术出版社,2001

[6]李洁,煤矿机械设备设计方法、机械制图、制造加工与故障排除实用手册[M].北京:机械工业出版社,2005.

[7]于文景、李富群,现代化煤矿机械设备安装调试、运行监测、故障诊断、维护保养与标准规范全书[M].北京:机械工业出版社,2003.

[8]编委会,煤矿机械设备选型安装检修维护技术手册[M].北京:机械工业出版社,2001.

[9]罗名佑.行星齿轮传动[M].北京:高等教育出版社,1984.

[10]吴宗泽,罗圣国.机械设计课程设计手册[M]. 第五版.北京:高等教育出版社,2006.

[11]孙恒,陈作模,葛文杰.机械原理[M]. 第七版.北京:高等教育出版社,2006.

[12]付丰礼,唐孝稿.异步电动机设计手册[M]. 第二版.北京:机械工业出版社,2007.

[13]刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.

[14]张勇.电机拖动与控制[M].北京:机械工业出版社,2003.

[15]HuI1 C.Chapter l,Rapid prototyping and manufacturing:fundamentals of stereolithography(J).SME Dearborn MI,l992,l.23.

[16]KarrerP,Corbels,Ander C J ,et al. Containingfilling agents :application to stereophotolithography. J Polym Sci Polym Chem Ed ,1992,30:2715.

川公网安备: 51019002004831号

川公网安备: 51019002004831号