数控立车Z轴进给系统及平衡结构设计【优秀数控机床设备全套课程毕业设计含11张CAD图纸+带开题报告+外文翻译+39页加正文16300字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

(滚珠丝杠).dwg

CAXA二维图纸.zip

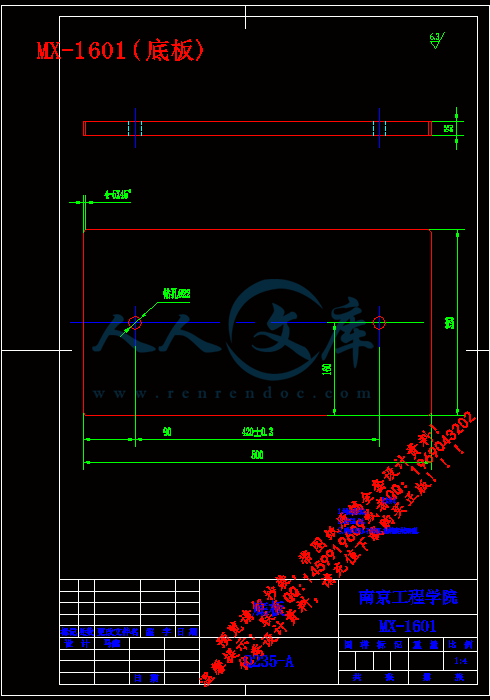

MX-1601(底板).dwg

MX-1603(平衡重块).dwg

MX-1605(链轮支架垫板).dwg

MX-1607(链轮).dwg

MX-1608(链轮左支架).dwg

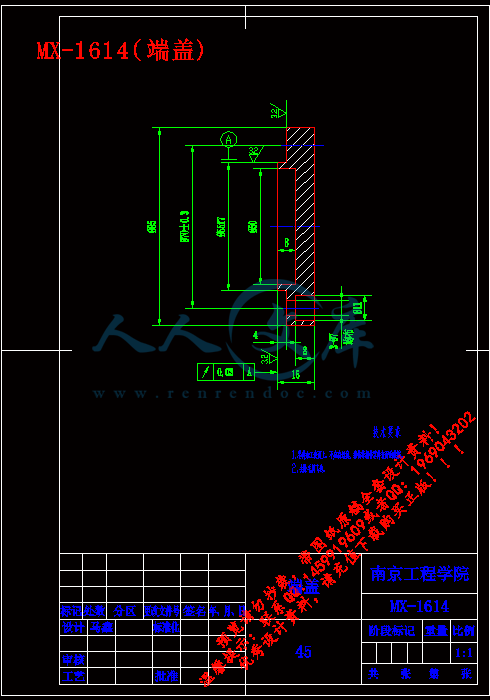

MX-1614(端盖).dwg

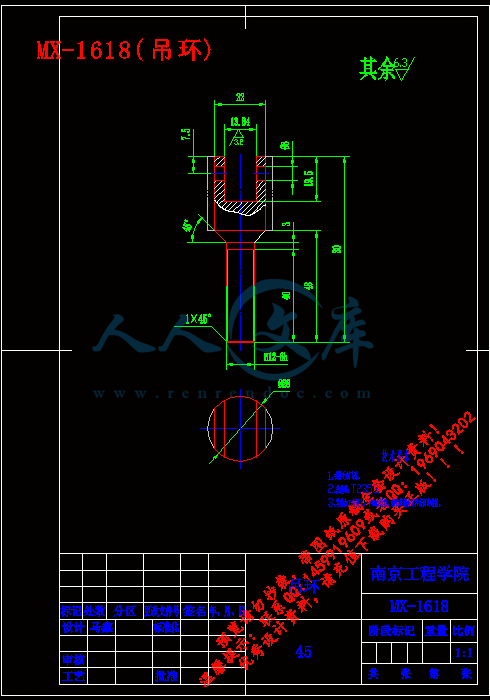

MX-1618(吊环).dwg

MX-1626(转轴).dwg

MX1619(法兰).dwg

打印副本.zip

数控立车进给系统及其平衡结构设计—开题报告.doc

数控立车进给系统及其平衡结构设计—翻译

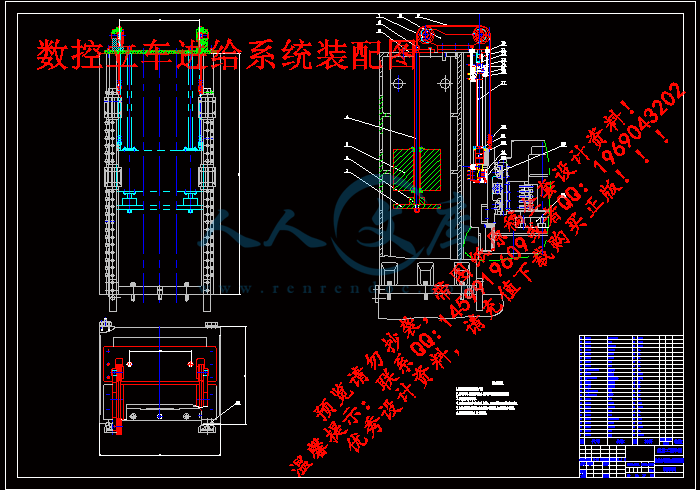

数控立车进给系统装配图.dwg

说明书正文.doc

摘要:

本课题的研究内容是数控车车床进给系统及其平衡结构的设计,本文通过类比法和文献综述法来分析和完成本课题的研究哈设计创新。本课题车床进给系统是通过交流伺服电机通过联轴器与丝杠进行刚性直联通过联轴胀套来消除间隙和传递动力,带动丝杠螺母做进给直线运动。本课题是用背对背和串联的角接触球轴承来固定滚珠丝杠,使用双螺母来调节消除滚珠丝杠的间隙,双螺母连接法兰通过直线滚动导轨来完成刀架的进给运动。因研究内容为纵向进给系统所以为了保证数控车床进给系统的精度与延长保证滚珠丝杠的使用本课题采用重锤平衡的方式来达到平衡进给系统重量的目的。本课题研究解决数控机床Z轴的精度、平衡和生产效率问题。

关键词:数控机床 伺服电机 滚珠丝杠 配重

Title CNC vertical lathe z-axis feed structure design and its balance

Abstract

This topic research content is the numerical control lathe into the back of the bus for the structural design of the system and its balance, based on the analogy method and the literature review method to analyze and finish this topic research, design innovation. This topic lathe feed system is by screw with ac servo motor through the coupling of rigid straight through coupling locking to eliminate the gap and transfer the power, drive the feed screw nut do linear motion. This topic is to use back to back and series of angular contact ball bearings to fixed ball screw, use double nut to adjust the clearance of the elimination of ball screw, double nut connecting flange by linear rolling guide to complete the rest of the feed movement. So for the research content is the longitudinal feed system in order to guarantee the precision of the nc lathe feed system and extend the promise that the using of ball screw this subject adopts counterweight balance to achieve the goal of balance weight feed system. This topic on the Z axis CNC machine tool accuracy, balance, and production efficiency.

Keywords Nc machine tool;Servo motor;Ball screw;weight

目 录

第一章 绪论 1

1.1 数控机床的产生和发展 1

1.2 数控机床的发展趋势 2

1.3 数控机床的加工原理 2

1.4 数控机床的组成 3

1.5 本课题设计的内容及意义 3

第二章 总体设计方案 4

2.1 进给系统的传动要求及传动类型的选择 4

2.1.1 进给系统的传动要求 4

2.1.2 进给系统传动类型的选择 4

2.2 伺服电机与丝杠连接方式的确定 5

2.3 Z向传动导轨的确定 6

第三章 伺服电机的计算与选择 9

3.1 Z向电机型号的选择及要求 9

3.2 Z向惯量匹配计算 10

3.3 Z向转矩匹配计算 10

第四章 滚珠丝杠螺母副的选择与计算 12

4.1 滚珠丝杠螺母副的种类 12

4.2 计算Z向进给牵引力Fm(N) 13

4.3 Z向滚珠丝杠预拉伸量的计算 13

4.4 滚珠丝杠支承轴承的确定 13

4.5 轴承间隙的调整和预紧 15

4.6 滚珠丝杠的预紧 20

第五章 立式数车Z向平衡机构选择及计算 22

5.1 平衡的目的 22

5.2 Z向平衡机构的确定 22

5.3 Z向传动机构平衡量的计算 23

第六章 润滑和密封 24

6.1 Z轴滚动轴承的润滑 24

6.1.1润滑的作用 24

6.1.2润滑剂的选择 24

6.2 润滑剂的种类 25

6.2.1润滑脂 25

6.2.2 润滑油 25

6.3 Z轴部件的密封 26

6.3.1 非接触式密封 26

6.3.2 接触式密封 27

第七章 技术经济分析 30

7.1 技术成本分析的目的与意义 30

7.2 成本计算依据 30

7.3 成本材料构成 31

7.3.1 非标准件 31

7.3.2 标准件外购费用 32

第八章 结 论 33

致 谢 34

参考文献 35

参考文献

1、王爱玲,武文革,辛志杰等.现代数控机床—2版.北京.国防工业出版社.2014.2

2、孙珂.从CCMT2006展会浅谈数控机床发展趋势.科技资讯.2007

3、王明坤.石油钻铤螺纹修复理论研究.兰州:兰州理工大学.2012

4、田振强.数控多刀管螺纹加工车床的设计与研究.兰州:兰州理工大学.2010

5、汪石农.倾转旋翼试验台的操纵机构及控制系统设计.南京:南京航天航空大学.2006

6、杨柳欣等.HSK系列高速刀柄简介.制造技术与机床.2003

7、郭娟.基于加工大型工件龙门刨床的改造.卷宗.2013

8、殷毅.大跨度升降式飞机接近架的设计与研究.上海:同济大学.2009

9、陈中.数控平旋盘的研究与开发.兰州:兰州理工大学.2010

10、陈兴奎,吕学智.钳工操作技术要领图解.济南.山东科学技术出版社.2004。246-251

11、彭云平,李莉敏,朱宁峰.立式机床垂直运动部件重力平衡创新设计.机械设计与制造.2009

12、机械设计手册编委会.机械设计手册—滚动轴承.北京.机械工业出版社.2007

川公网安备: 51019002004831号

川公网安备: 51019002004831号