PLC控制车床主轴箱箱体右侧M8螺纹底孔组合钻床的设计

32页 13000字数+论文说明书+开题报告+14张CAD图纸【详情如下】

A$C75F01088.dwg

Drawing2 (1).dwg

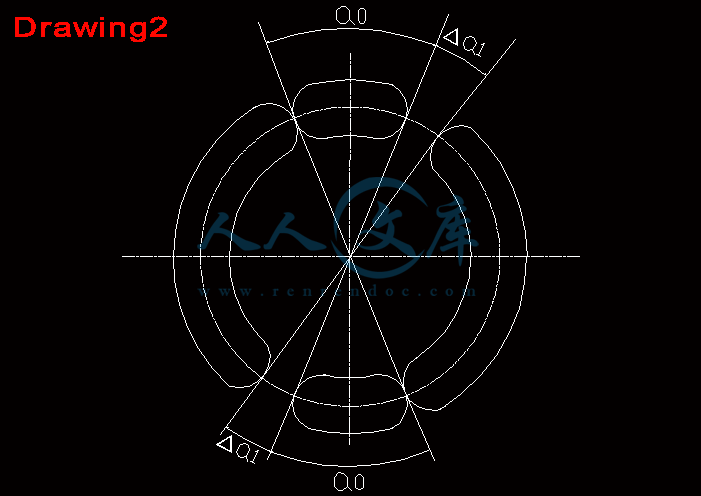

Drawing2.dwg

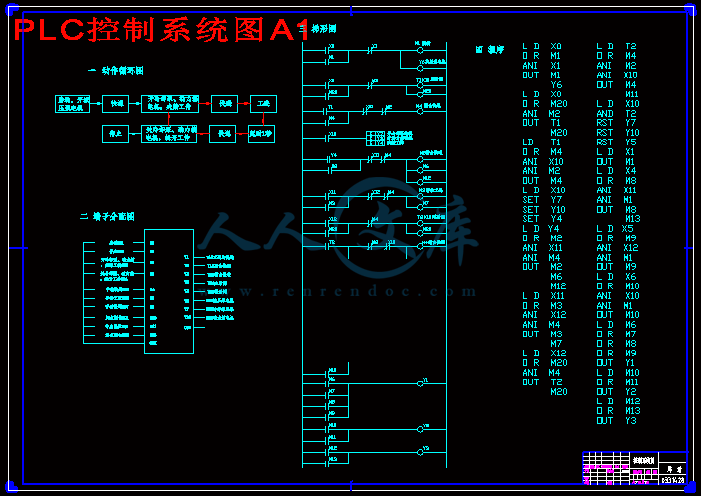

PLC控制系统图A1.dwg

PLC控制车床主轴箱箱体右侧M8螺纹底孔组合钻床的设计开题报告.doc

PLC控制车床主轴箱箱体右侧M8螺纹底孔组合钻床的设计说明书.doc

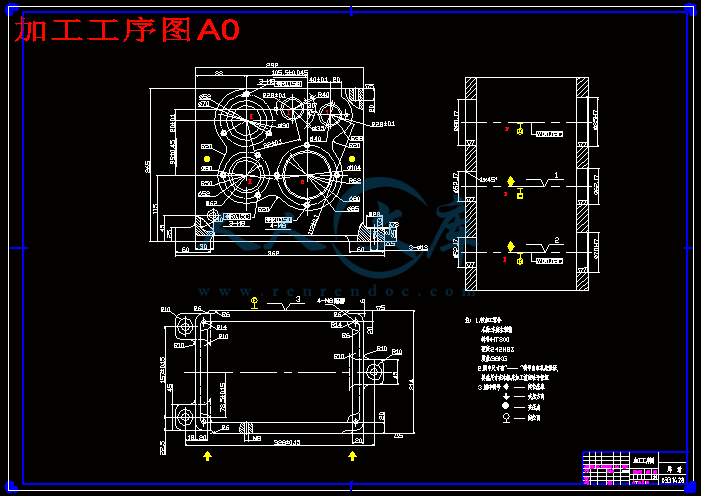

加工工序图A0.dwg

加工示意图A2.dwg

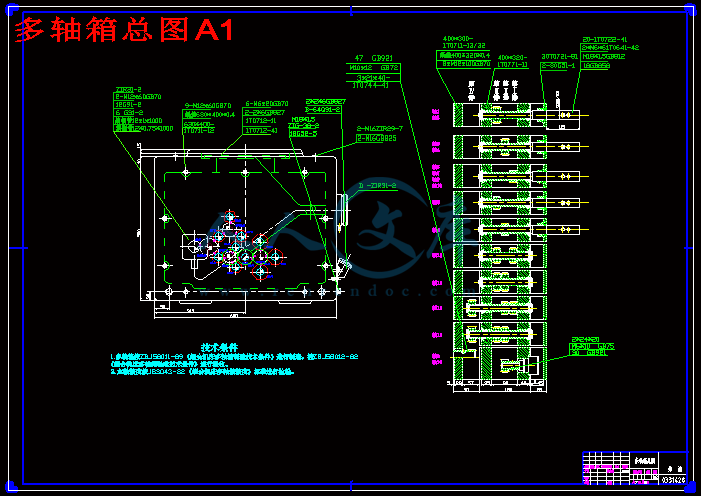

多轴箱总图A1.dwg

夹具总图A1.dwg

液压系统图A2.dwg

联系尺寸图A0.dwg

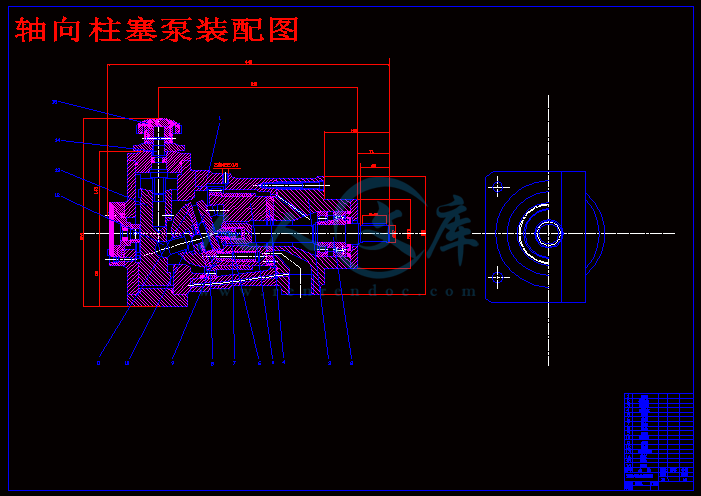

轴向柱塞泵装配图.dwg

零件图传动轴.dwg

零件图滑靴.dwg

零件图配油盘.dwg

目 录

前言…………………………………………………………………………………… 4

1.毕业设计的目的和内容…………………………………………………………… 5

1.1通过毕业设计应达到的目的……………………………………………………5

1.2毕业设计的有关内容及计算……………………………………………………5

2.方案讨论及总体设计…………………………………………………………………6

2.1 组合机床工艺方案的制定………………………………………………………6

2.2 切削用量的确定…………………………………………………………………7

2.3 确定切削力、切削转矩、切削功率……………………………………………7

2.4 加工工序图………………………………………………………………………8

2.5 液压滑台的设计计算……………………………………………………………9

2.6 加工示意图………………………………………………………………………9

2.7 机床联系尺寸总图………………………………………………………………9

第3章 液压系统的设计计算……………………………………………………………10

3.1 轴承压装机液压缸的设计及计算…………………………………………………10

3.1.1 分析工况及设计要求,绘制液压系统草图…………………………………10

3.1.2 计算液压缸的外负载…………………………………………………………11

压装缸……………………………………………………………………………11

夹紧缸……………………………………………………………………………11

顶起定位缸………………………………………………………………………12

确定系统的工作压力……………………………………………………………12

3.2 确定液压缸的几何参数………………………………………………………………14

3.2.1 压装缸尺寸计算……………………………………………………………………15

液压缸工作压力的确定…………………………………………………………16

液压缸内径D和活塞杆直径d的确定…………………………………………16

液压缸壁厚和外径的计算………………………………………………………20

液压缸工作行程的确定…………………………………………………………20

缸盖厚度的确定…………………………………………………………………20

最小导向长度的确定……………………………………………………………21

缸体长度的确定…………………………………………………………………22

活塞杆稳定性的验算……………………………………………………………22

4 变量机构………………………………………………………………………………24

4.1手动变量机构……………………………………………………………………25

4.2手动伺服变量机构………………………………………………………………27

4.3恒功率变量机构…………………………………………………………………29

4.4恒流量变量机构…………………………………………………………………30

结论………………………………………………………………………………………31

参考文献…………………………………………………………………………………32

致谢………………………………………………………………………………………33

前 言

科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求。产品加工工艺过程的自动化是实现高质量、高效率最重要的措施之一。

组合机床作为一种专用高效自动化技术设备,已成为大批量机械产品实现高效、 高质量和经济性生产的关键装备,是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。组合机床及的技术性能和综合自动化水平,在很大程度上决定了这些工业部门产品的生产效率、产品质量和企业生产组织的结构,也在很大程度上决定了企业产品的竞争力。

组合机床根据工件加工需要,以大量通用部件为基础配以少量专用部件组成的一种高效专用机床。PLC控制机械加工是当今主流的一种机械加工方式。是在各类生产中应用最多的一项技术,也是机械设计类大学毕业生必须掌握的一种设计方法,这次设计的课题就是有关PLC来控制车床主轴箱箱体右侧十个M8螺纹底孔组合钻床的设计。

PLC控制是具有功能完善、通用灵活、简单易懂、操作方便和价格便宜等优点,这不仅满足了现代社会对生产的需要同时也体现了人性化设计的同时,PLC控制也存在某些方面的不足,如国外进口设备上的可编程控制器型号多样,技术资料不全,缺少实验装置的配置等,还需要在具体的实践中不断的完善与改进。

1.毕业设计的目的和内容

毕业设计是学生在校学习期间最后一个重要环节,毕业设计旨在培养学生综合运用所学知识进行设计的能力。

1.1通过毕业设计应达到以下目的:

(1)了解有关产品的设计的一般程序和方法。

(2)综合运用所学知识培养独立解决有关工程技术问题的能力,巩固和提高计算和制图基本技能。

(3)初步具备调查研究,收集资料、分析和综合问题及撰写技术文件方面的能力。

(4)围绕毕业设计课题一步一步加深和扩大知识领域。

(5)逐步树立真确的设计思想和认真的设计作风。

1.2毕业设计的有关内容及计算:

(1)材料HT300:该加工件为主轴箱箱体,由表3-1 灰铸铁的牌号和力学性能 ,可知HT300型号的铸铁适于制造多轴机床主轴箱。

(2)硬度242HBS:查表3.2-3 灰铸铁铸件预计的机械性能及应用举例,有σb=290MPa,由硬度与抗拉强度间对应的经验公式,当σb>196MPa时

HB=RH(100+0.438σb)

灰铸铁相对硬度 RH=0.8~1.20

所以 HBmax=272HBS,

HBmin=182HBS,

查表7-24 组合机床设计中推荐的切削力、扭矩及功率计算公式的注解中 HB=HBmax-(HBmax- HBmin)/3

从而 HB=272-(272-182)/3

=242HBS

图中恒流量变量机构由带有节流阀的双边控制阀(恒流量阀)和差动变量缸组成。控制阀C端预压弹簧调定后,节流阀两侧压力差在控制阀阀芯上产生的液压力与弹簧力相平衡,阀芯处于中垃,斜盘倾角固定在某一角度,泵输出流量为调定值。

当泵转速增加时,输出流量也相应增加。由于节流器面积不变,则节流器两端压力差 增大,推动控制阀阀芯左移,带动变量活塞左移,斜盘倾角减小,流量城少,直至恢复到调定值。此时,阀芯上液压力与弹簧力重新平衡阀芯处于中位,斜盘倾角稳定,泵输出流量为恒定值。反之,当泵转速减小后,输出流量减少。类似的分析可知,斜盘倾角会增加,流量也随之增加,仍保持为一恒定值。

图9.5(b)为变量特性曲线。 为保持调定流量 的最低稳定转速。从图中可以看出,从 以上,泵输出流量不随转速变化而改变,始终保持恒定值。

恒流量变星泵用于对液压执行机构要求速度恒定的设备中。例如,机床、运输机械等液压系统。但是恒流量变量泵恒定流星的精度不高,误差较大,这也限制了它的应用。

结论

液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的能耗﹑提高系统的效率﹑降低噪声﹑改善工作性能和保证系统的可靠工作都十分重要.

选择液压泵的原则是:根据主机工况﹑功率大小和系统对工作性能的要求,首先确定液压泵的类型,然后按系统所要求的压力﹑流量大小确定其规格型号.

一般来说,由于各类液压泵各自突出的特点,其结构﹑功用和运转方式各不相同,因此应根据不同的使用场合选择合适的液压泵.一般在机床液压系统中,往往选用双作用叶片泵和限压式变量叶片泵;而在筑路机械﹑港口机械以及小型工程机械中,往往选择抗污染能力比较强的齿轮泵;在负载大﹑功率大的场合往往选择柱塞泵.

正如科学技术的发展一样,现阶段科技领域中交叉学科、边缘学科越来越丰富,跨学科的共同研究是十分普遍的事情,作为泵产品的技术发展亦是如此。以屏蔽式泵为例,取消泵的轴封问题,必须从电机结构开始,单局限于泵本身是没有办法实现的;解决泵的噪声问题,除解决泵的流态和振动外,同时需要解决电机风叶的噪声和电磁场的噪声;提高潜水泵的可靠性,必须在潜水电机内加设诸如泄漏保护、过载保护等措施;提高泵的运行效率,须借助于控制技术的运用等等。这些无一不说明要发展泵技术水平,必须从配套的电机、控制技术等方面同时着手,综合考虑,最大限度地提升机电一体化综合水平。

参 考 文 献

〔1〕李培滋﹑王占林主编.《飞机液压传动与伺服控制》(上册).国防工业出版社.1989

〔2〕曾祥荣﹑叶文柄﹑吴沛容编著.《液压传动》.国防工业出版社.1980

〔3〕何存兴主编.《液压元件》.机械工业出版社.1982

〔4〕张赤诚等编.《液压传动》.地质出版社.1986

〔5〕齐任贤主编.《液压传动和液力传动》.冶金工业出版社.1981

〔6〕上海煤矿机械研究所编.《液压传动设计手册》.上海人民出版社.1976

〔7〕(日)市川常雄著.鸡西煤矿机器厂译.《液压技术基本理论》.煤炭工业出版社.1975

〔8〕(美)H﹒E﹒梅里特著.陈燕庆译.《液压控制系统》.科学出版社.1979

〔9〕成大先主编.《机械设计手册》.化学工业出版社.2004

〔10〕闻德生著.《开路式柱塞泵》.航空工业出版社.1998

〔11〕吉林工业大学等校编.《工程机械液压与液力传动》.机械工业出版社.1978

〔12〕AD 811166.1981.

〔13〕马玉贵、马治武主编.《新编液压件使用与维修技术大》.中国建材工业出版社.1998

〔14〕左健民主编. 《液压与气压传动》.机械工业出版社.1999

〔15〕文怀兴主编.《泵的排量设计工况及优化设计》. 北京.机械工业出版社.2005

〔16〕成大先主编.《机械设计图册》.化学工业出版社.2000

〔17〕沙毅 闻建龙主编.《泵与风机》.中国科学技术大学出版社.2005

〔18〕陈允中 曹占文 黄红梅 邓国强等译.《泵手册》.中国石化出版社.2003

〔19〕路甬祥主编.《液压气动技术手册》.北京.机械工业出版社.2002

〔20〕张耀宸.《机械加工设计手册》.北京.航空工业出版社,1987

川公网安备: 51019002004831号

川公网安备: 51019002004831号