目 录

第 1 章 绪论……………………… 1

1.1 引言 1

1.2 掘进机的分类及特点 1

1.3 悬臂式掘进机国内外的发展状况 2

1.4 课题的提出 4

第 2 章 掘进机截割部液压系统的设计 4

2.1掘进机简介 4

2.2 主要结构及工作原理 4

2.3 液压系统原理设计 5

2.4 液压系统主要参数 7

2.5 截割部升降液压缸的控制模式 7

2.6 液压元件的设计与选型 7

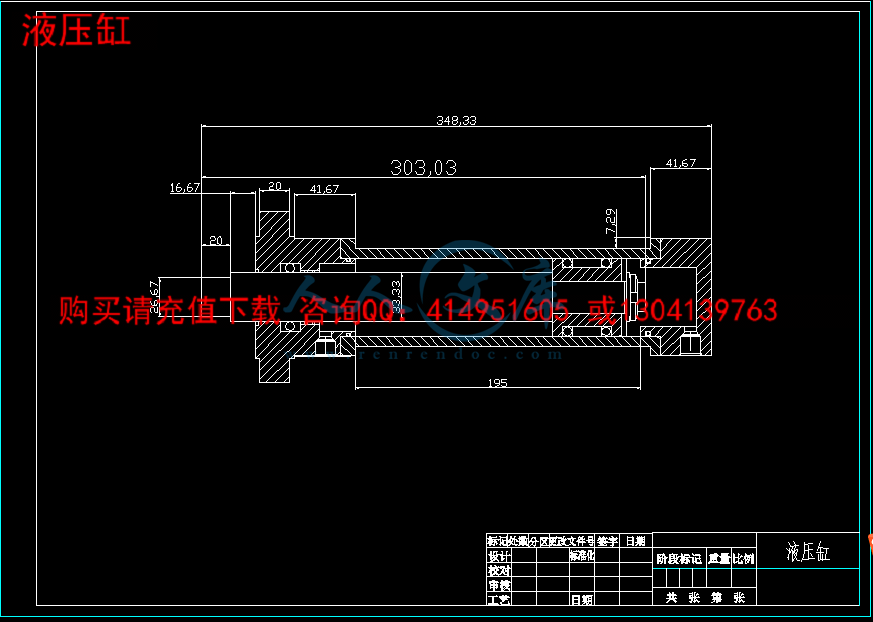

2.6.1 液压缸设计 7

2.6.2 液压固有频率校验 8

2.6.3 选择液压泵 9

2.6.4 蓄能器的确定 10

2.6.5 伺服阀的选择 11

2.6.6 过滤器的选择 12

2.6.7 管件的选定 13

2.6.8 管路的布置 14

第 3 章 液压系统的建模 14

3.1数学模型的建立方法 14

3.1.1 微分方程法 14

3.1.2传递函数法 15

3.1.3 状态空间法 16

3.1.4 功率键合图法 16

3.2 液压伺服系统的物理模型 16

3.3 液压系统数学模型的建立 17

3.3.1 非对称缸模型建立 18

3.3.2 阀控非对称缸其它环节的模型的建立 25

3.3.3 阀控非对称液压缸系统总体模型 27

第 4 章 结 论 27

参考文献 28

致 谢 32

第 1 章 绪 论

1.1 引言

巷道掘进与掘进机的第一次尝试,从早期就有了。jahrhunderts普列依斯盾构机和Anderson钻井机(隧道掘进机英格里斯),安德森和覆盖板都可单独工作。独立工作时,利用液压缸的运动,形状符合现代机器的概念。但由于许多结构性缺点,大多主机没有得到工业应用。

第二次世界大战后,机逐渐在工业上得到广泛应用。在前苏联和美国,考虑到煤的性质,单头掘进机钻柱,用于开采煤巷掘进,也逐渐发展起来[1][2]。

1.2 掘进机的分类及特点

按照巷道掘进机对于切割面的截割方式可划分为两种:全断面掘进机和部分断面掘进机(如图 1.1 所示)。

图 1.1 悬臂式掘进机

隧道掘进机,又称连续式掘进机,它的工作机构是通过一系列的切割机或圆盘和锥刀合成。在平行于工作平面的表面中心线旋转机构内的机器一起工作。隧道掘进机功率容量大,在整个过程中连续的工作,破碎的煤炭生产能力很高,因此,合理地分布在切削刀具上的压力均匀,硬盘机的控制系统相对简单,利于独立的工作。但是全断面掘进机也存在一些缺点[3][4]:

(1) 为了对不同规格的隧道进行隧道施工,由于隧道断面尺寸和形状的不好,所以需要进行辅助破碎机构的安装;

(2) 掘进半煤岩巷道时,煤、岩不能分别截割;

(3) 由于巨大的圆盘式工作机构的尺寸,很难进入工件表面检查,维修和更换的工具,必要时还要离开工作面;

(4) 作业线较高的投资,对轨道线路、隧道、地质的适应性差;由于该机床的使用缺陷,大大阻碍了机床的使用,因为使用全面掘进机的成本很高。

大多数的隧道掘进机,又称循环式隧道掘进机。本设备只可同时切割工作面的一部分,要切割整个岩层,必须要连续多次的工作才能完成完整面的切割。悬臂式掘进机也叫做部分断面掘进机,可以在工作面上,下,左和右的自由摆动和截割头旋转,可以是任何形式的悬臂安装切片。根据不同形式的刀头,也可以是纵轴式掘进机和横轴式掘进机。上述掘进机具有以下优点[5][6][7]:

(1) 掘进机开挖速度快,提高了安全性,质量和生产操作;如果支护作业的工作后,可以实现连续掘进机掘进破岩,可以完成运输等方面,效率高,而且是在掘进机破岩隧道开挖和挖掘煤炭,煤岩周围光滑,减少了大量的支护量,这种方法比传统法,可以提高速度的1.5~2倍,避免了煤巷和岩石爆炸引起的破坏现象,有利的巷道支护,也可以减少瓦斯气体泄漏的危险,提高生产的安全性。

(2) 结构紧凑、技术先进;日前悬臂式掘进机多采用耙装式装载机构和履带式行走机构。其装载能力大、调运灵活、工作可靠。

(3) 快速巷道有利于及时发现矿区地质条件,合理部署工作面准备和更换;

(4) 工作方式灵活,适应性强;

(5) 经济、安全、成本低;

川公网安备: 51019002004831号

川公网安备: 51019002004831号