塑料模设计后油箱

24页 8200字数+论文说明书+3张CAD图纸【详情如下】

凹模A3.dwg

后油箱塑料模具装配图A1.dwg

塑料模设计后油箱说明书.doc

导料板A3.dwg

塑料模课程设计说明书

设计课题 后油箱

机械工程系 系 模具设计与制造 专业

目录

一:设计任务书………………………………………………

二:设计说明书………………………………………………

① 塑料成型工艺分析………………………………………

② 塑料分型面位置的分析和确定…………………………

③ 塑件型腔数量及排练方式的确定………………………

④ 注射机的选择及工艺参数的校核………………………

⑤ 浇注系统的设计与计算…………………………………

⑥ 成型件的结构设计及力学计算………………………

⑦ 模架选择或设计…………………………………………

⑧ 导向机构的设计…………………………………………

⑨ 脱模机构的设计…………………………………………

⑩ 侧向分型抽芯机构的设计………………………………

温度调节系统的设计……………………………………

排气系统的设计…………………………………………

设计小结………………………………………………

设计任务书

一.设计题目

后油箱注射成型模具的设计

材 质:PA1010塑料,箱体零件

技术要求:所设计的模具应使成型塑料零件达到给定要求的精度,大批量生产。

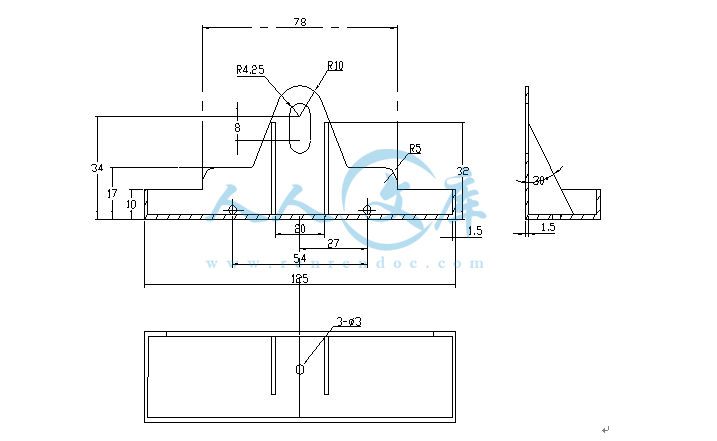

塑料件平面图如下:

二、原始数据

1、 AUTOCAD图

2、 尺寸公差按SJ1372-78,3级(参见塑料模设计资料一,表6-6),孔类尺寸为正公差,轴类尺寸为负公差

3、 各个加工面的光洁度相当与R。1.6

4、 生产批量为小批量。

三.设计目的

课程设计是塑料模具设计课程重要的综合性与实践性教学环节。课程设计的基本目的是:

⑴ 综合运用塑料模具设计,机械制图、公差与技术测量、机械原理及零件、模具材料及热处理、木匠木制造工艺等等必修课程的知识,分析和解决塑料模具设计问题,进一步巩固,加深和拓宽所学的知识。

⑵ 通过设计实践,逐步树立正确的设计思想,增强创新意识和竞争意识,基本掌握塑料模具设计的一般规律,培养分析问题和解决问题的能力。

⑶ 通过计算、绘图和运用技术标准、规范、设计手册等有关设计资料,进行塑料模具设计全面的基本技能训练,为毕业设计打下一个良好的实践基础。

设 计 说 明 书

塑料成型工艺分析

1.塑件(后油箱)分析

Ⅰ塑件

如下图所示,为后油箱零件图。

⑶求冷却水管道直径d

查《实用模具技术手册》中的表37-6,为使冷却水处于湍流状态,取d=8mm.

⑷ 求泠却水在管道内的流速v

在《实用模具技术手册》中,运用公式37-4得

⑸求冷却管道孔壁与冷却水之间的传热膜系数h

查《实用模具技术手册》中的表37-3,取f=6.84(水温为25℃),再由《实用模具技术手册》中的式37-4有℃

⑹求冷却水管道总传热面积A

由《实用模具技术手册》中的式37-5有

式中 ——模具温度与冷却水温度之间的平均温差(℃),模具温度取65℃。

⑺求模具上应开设的冷却水管道的孔数n

在《实用模具技术手册》中,运用公式37-6得

⒋冷却装置的布置

由于该塑件为阶梯形零件,在分流道部位,应重点加强冷却,可以布置在分流道偏上的部位。

对于型芯的冷却水道,可采用隔片导流式。但经过上面的计算可以知道塑料释放的总热量不大,只在模具型腔周围开设冷却水道即可。

排气系统的设计

该模具是小型模具,完全可以通过分型面和型芯以及凹模镶拼出的间隙排气.故不需另设排气系统.

川公网安备: 51019002004831号

川公网安备: 51019002004831号