推动架工艺及夹具设计【钻孔夹具】

27页 8500字数+论文说明书+工序卡+工艺卡+5张CAD图纸【详情如下】

夹具体装配图.dwg

夹具装配图21.dwg

夹具零件图1.dwg

工序卡片.doc

工艺过程卡片.doc

推动架工艺及夹具设计说明书.doc

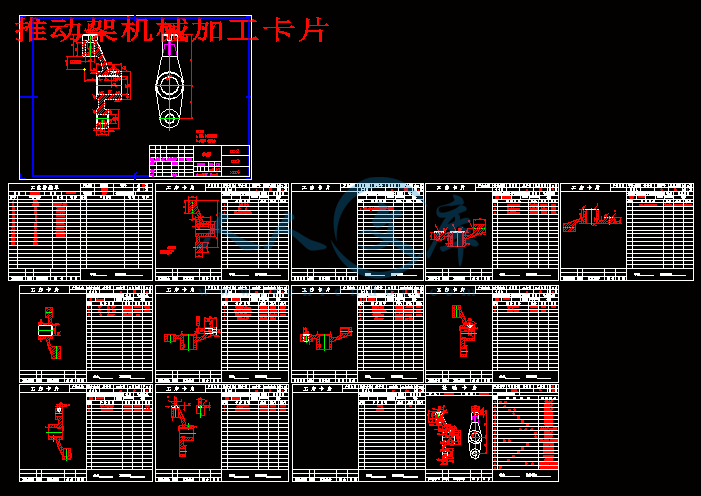

推动架机械加工卡片.dwg

推动架零件图.dwg

零件毛坯合图.dwg

推动架的工艺规程及夹具设计

1摘 要

本设计的内容可分为机械加工工艺规程设计和机床专用夹具设计两大部分。首先,通过分析B6065刨床推动架,了解到推动架在B6065刨床加工中的作用。运用机械制造技术及相关课程的一些知识,解决推动架在加工中的定位、加紧以及工艺路线的安排等方面的相关问题,确定相关的工艺尺寸及选择合适的机床和刀具,保证零件的加工质量。其次,依据推动架毛坯件和生产纲领的要求及各加工方案的比较,制定出切实可行的推动架加工工艺规程路线。最后,根据被加工零件的加工要求,参考机床夹具设计手册及相关方面的书籍,运用夹具设计的基本原理和方法,拟定夹具设计的方案,设计出高效、省力、经济合理并且能保证加工质量的夹具。

关键词 机械加工、工艺规程、专用夹具、推动架

ABSTRACT

The design of the content can be divided into a point of order processing machinery and machine tools designed for the two most fixture design. First of all, through the promotion of B6065-planer, that promote the B6065 planer-processing role. Use of machinery manufacturing technology and related programmes of knowledge, promoting the solution-processing in the position to step up and the line of the arrangement, and so on related issues, establishing the process and choose a suitable size and machine tools, spare parts processing quality assurance . Secondly, the basis for promoting the rough-pieces and production and processing requirements of the Programme of the programme, to promote the development of a practical point of order-processing line. Finally, in accordance with the requirements of the processing parts processing, machine tool fixture design reference manual and related aspects of the books, use of fixture design of the basic principles and methods, the programme drawn up fixture design, design efficient, effort, economic and reasonable to ensure the quality of processing Fixture.

Key words: Machining, process planning, special fixture, To promote

目录

摘要……………………………………………… ………………………………….I

绪论........................................................................1

第1章 引 言………………………………………… ………………………… …2

1.1机械加工工艺规程制订…………………………………………………………2

1.2机械加工工艺规程的种类………………………………………………………3

1.3制订机械加工工艺规程的原始资料……………………………………………3

第2章 零件的分析…………………………………………………………………4

2.1零件的作用……………………………… ………… …… ……… ……………4

2.2零件的工艺分析……………… ………………… ………… … ………………4

第3章 选择毛坯,确定毛坯尺寸,设计毛坯图…………………………………5

第4章 选择加工方法,制定工艺路线……………………………………………7

4.1机械加工工艺设计……… …………… ……… ……………… ………………7

4.2制定机械加工工艺路线… ………… ………… ……………… ………………7

4.3工艺方案的比较与分析…………………………………………………………8

第5章 选择加工设备及刀具、夹具、量具………………………………………10

5.1选择加工设备与工艺设备………………………………………………………10

5.2确定工序尺寸……………………………………………………………………11

第6章 确定切削用量及基本时间…………………………………………………13

6.1 工序Ⅰ切削用量及基本时间的确定…………… ……………………………13

6.2 工序Ⅱ切削用量及基本时间的确定……… …………………………………14

6.3工序Ⅲ切削用量及基本时间的确定……………………………………………15

6.4 工序Ⅳ切削用量及基本时间的确定…… …… ………………… ……………16

6.5工序Ⅴ切削用量及基本时间的确定……………………………………………17

6.6 工序Ⅵ的切削用量及基本时间的确定………… …………… ………… ……18

6.7工序Ⅷ的切削用量及基本时间的确定…………………………………………18

6.8 工序Ⅸ的切削用量及基本时间的确定…… …………………… ………… …20

6.9 工序Ⅹ的切削用量及基本时间的确定……… ……………… ………… ……20

第7章 夹具设计……………………………………………………………………22

7.1 定位基准的选择……………………………… …………… ………… ………22

7.2切削力和卡紧力计算……………………………………………………………22

7.3定位误差分析……………………………………………………………………22

7.4夹具设计及操作的简要说明……………………………………………………22

结论……………………………………… …………………… ……………………23

致谢..............................................................24

参考文献……………………………………………… …………………… ………25

一、前言

机械制造工艺学是以机械制造中的工艺问题为研究对象,实践性较强的一门学科,学生在学完了工艺课后并完成了生产实习的基础上,还应通过课程设计受到一次理论联系实际的综合训练,培养运用所学知识分析和解决机械制造工艺技术问题的能力。通过课程设计,学生应在下述各方面得到锻炼:

1.能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确的解决一个零件在加工中的定位。夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2.提高结构设计能力。学生通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、既经济合理又能保证加工质量的夹具的能力。

3.学会使用手册及图表资料。

4.能具备一定创新能力的培养。

二.零件机械加工工艺规程的制定

1.分析研究零件图纸,进行工艺审查

据资料所示,可知该零件是B6065牛头刨床推动架,是牛头刨床进给机构的中小零件, 32mm孔用来安装工作台进给丝杠轴,靠近 32mm孔左端处一棘轮,在棘轮上方即 16mm孔装一棘爪, 16mm孔通过销与杠连接杆,把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕 32mm轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。

推动架如图1所示:

紧机构。

九.设计总结

本课题从选题、开题、设计资料的收集,到设计书的撰写、修改无不饱含着陈志亮老师的智慧和心血。在此设计完成之际,谨向老师致以崇高的敬意和衷心的感谢!

通过对推动架零件图的技术进行详细分析以及推动架在牛头刨床加工中的作用,运用机械制造设计技术及相关课程的知识,解决推动架在加工中的定位、加紧以及工艺路线的安排等方面的相关问题,进行综合考虑选合适的加工工艺和夹具设计,使整个设计合理、高效、经济效益最好。然后运用CAD软件绘图功能将零件的二维图形充分表示出来。

根据推动架工艺规程及夹具设计要求,在本设计中制定的工艺规程是比较合理的,它保证了零件的加工质量,可靠的达到了图纸所提出的技术要求,并尽量提高生产率和降低消耗同时还尽量降低工人的劳动强度,使其有良好的工作条件。同时依据夹具设计原理和相关资料可以了解到该设计中的夹具也是合理可行的,该夹具确保了工件加工质量,不仅工艺性好结构简单而且使用性好、操作省力高效,同时定位及夹紧快速准确,提高生产率,降低制造成本。

十.参考文献

[1]吴雄彪.机械制造技术课程设计[M].杭州:浙江大学出版社,2005

[2]李益民主编.机械制造工艺设计简明手册.机械工业出版社,1993

[3]崇 凯主编.机械制造技术基础.化学工业出版社,1993

[4]王绍俊主编.机械制造工艺设计手册.机械工业出版社,1987

[5]张世昌,李旦,高航.机械制造技术基础[M].北京:高等教育出版社,2007

川公网安备: 51019002004831号

川公网安备: 51019002004831号