甘蔗糖厂50t/h四效真空蒸发系统的优化设计(全套CAD图纸+设计说明书)

收藏

资源目录

压缩包内文档预览:(预览前20页/共63页)

编号:660869

类型:共享资源

大小:1.80MB

格式:RAR

上传时间:2016-06-12

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

30

积分

- 关 键 词:

-

甘蔗

糖厂

50

th

真空

蒸发

系统

优化

设计

- 资源描述:

-

摘 要

在已知蔗汁锤度为15%的情况下,设计一个处理量为50t/h的四效蒸发器,蔗汁经过处理后锤度为60%。本设计选择中央循环管式蒸发器进行并行法沸点进料,根据已知的加热蒸汽压及末效的冷凝器气压,由各效之间蒸汽压降相等来估算各效的加热蒸汽压,再假设各效蒸发量相等可以计算出各效传热温差。算出各效传热系数及各效传热量后后便可求出各效传热面积。用蒸发器传热面积相等的方法重新分配传热温差,可求出各效液的沸点进而求出新的有效传热温差及各效传热量,最后可计算出传热面积。

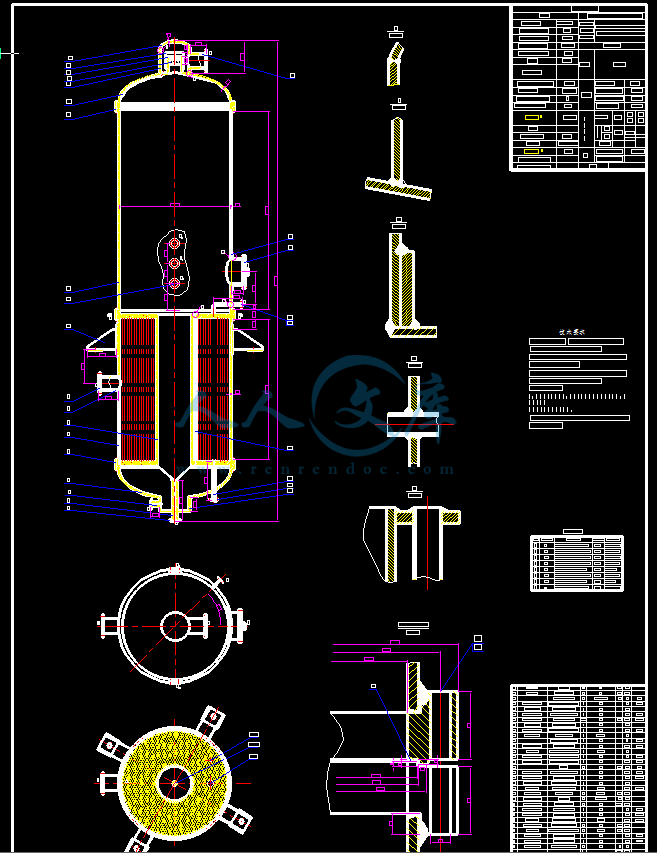

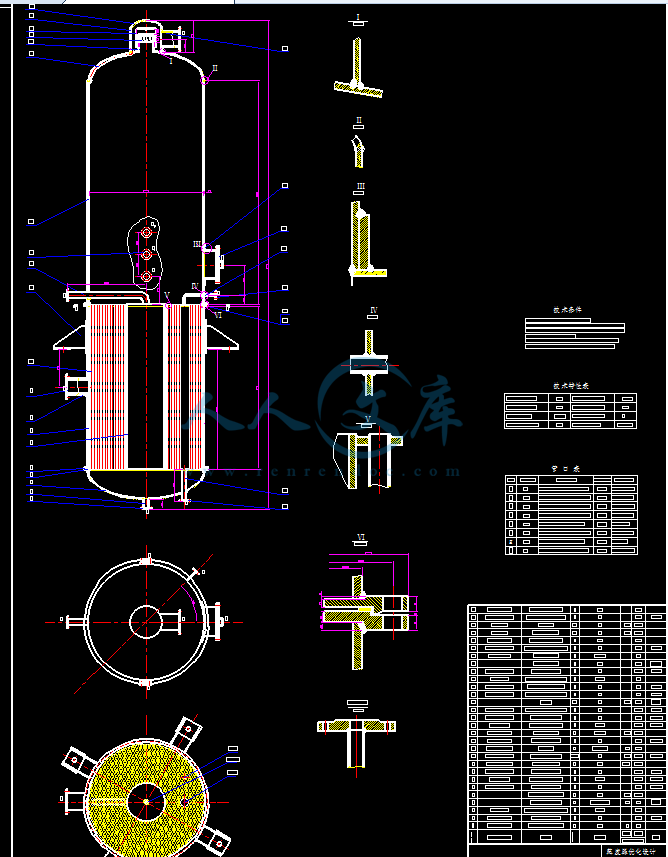

计算出传热面积后,便可选择蒸发器加热管型号及确定管数,加热管进行三角形排列。由管板大小可确定加热室内径,蒸发室内径及高度由二次蒸汽流量确定。蒸发室、加热室筒体厚度及封头厚度由蒸汽压大小进行设计,设计后并进行受压元件的强度计算与应力校核。接管尺寸及型号的选择由蒸汽压及蒸汽流量共同决定。蒸发器辅助设备主要有气液分离器、蒸汽冷凝器、支座等,本设计选择惯性式气液分离器、水喷射冷凝器、耳式支座。

本设备严格按照GB150-1998《钢制压力容器》进行制造、检验、验收。设备设计细节、工艺尺寸、安装尺寸等详见CAD图纸。

关键词:蒸发量 温度损失 有效温差 传热系数 传热面积 工艺尺寸设计

- 内容简介:

-

毕业设计(论文) 题目 甘蔗糖厂 50t/h 四效真空蒸发系统 的优化设计 学 院 化学化工学院 专 业 过程装备与控制工程 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 摘 要 在已知蔗汁锤度为 15%的情况下,设计一个处理量为 50t/汁经过处理后锤度为 60%。本设计选择中央循环管式蒸发器进行并行法沸点进料,根据已知的加热蒸汽压及末效的冷凝器气压,由各效之间蒸汽压降相等来估算各效的加热蒸汽压,再假设各效蒸发量相等可以计算出各效传热温差。算出各效传热系数及各效传热量后后便可求出各效传热面 积。用蒸发器传热面积相等的方法重新分配传热温差,可求出各效液的沸点进而求出新的有效传热温差及各效传热量,最后可计算出传热面积。 计算出传热面积后,便可选择蒸发器加热管型号及确定管数,加热管进行三角形排列。由管板大小可确定加热室内径,蒸发室内径及高度由二次蒸汽流量确定。蒸发室、加热室筒体厚度及封头厚度由蒸汽压大小进行设计,设计后并进行受压元件的强度计算与应力校核。接管尺寸及型号的选择由蒸汽压及蒸汽流量共同决定。蒸发器辅助设备主要有气液分离器、蒸汽冷凝器、支座等,本设计选择惯性式气液分离器、水喷射冷凝器、耳式支 座。 本设备严格按照 制压力容器进行制造、检验、验收。设备设计细节、工艺尺寸、安装尺寸等详见 关键词: 蒸发量 温度损失 有效温差 传热系数 传热面积 工艺尺寸设计 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 of 0t/h n 5% of a 0 t/h 0% to at of of By to of of to of is to To of to To ,of be by be by by we by of in in AD 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 目 录 前 言 . 1 第一章 蒸发过程流程设计方案 . 2 . 2 . 2 . 2 . 3 发效数的确定 . 3 . 4 第二章 蒸发过程的工艺计算 . 6 . 6 效二次蒸汽温度 . 7 . 8 . 10 . 12 . 13 . 13 . 14 . 14 . 17 . 18 . 18 第三章 蒸发器主要结构工艺尺寸的设计 . 21 . 21 . 21 加热室直径的确定 . 22 . 22 头设计计算 . 24 管尺寸的确定 . 24 . 24 . 24 . 25 凝性气体排出管 . 25 . 26 . 26 . 28 第四章 蒸发器辅助设备的设计 . 30 . 30 . 31 . 32 结 语 . 33 参考文献 . 34 附 件 . 35 致 谢 . 59 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 前 言 国内外蔗糖厂蒸发器的改进目标,大致是趋向于节约能源、电能,提高效率、减小糖分转化损失、避免色值增加、节省投资,污垢少于易于清除等指标要求。从糖厂传统用的标准蒸发罐到长管升膜式蒸发罐、长管降膜式蒸发罐、到容器升膜板式蒸发罐、容器降膜板式蒸发罐,不断改进,进而不设计出一种塔式容器型降膜式蒸发器等不断的提高、改进蒸发设备。 我国是世界上第三大产糖国家和食糖消费国,有大中小型制糖厂 400 多家,而广西是全国甘蔗的主产区,拥有发达的制糖工业,其 总体规模和实力长期处在全国各省各区前茅。众所周知,糖厂是耗能大户,目前糖厂传统的蒸发工业大多采用多效蒸发,需要消耗大量的高温高压蒸汽,燃烧燃料以制水蒸气所耗能及所需费用,仅次于原料(甜菜或甘蔗),而占糖厂产品原料成本的第二位,传热设备的投资占总设备费的 40%左右。传统的蒸发工艺大多存在设备结构复杂,成本高,易结垢且维修、除垢过程费用高,传热系数低,能耗高等特点。因此可看出,我国制糖工业的节能潜力很大。我们通过研究应用新技术、新工艺和新设备,可以将制糖工艺节能水平提高一大步,显著增加企业的经济效益,减小能源的 损耗,使广西的制糖业得到更好的发展。 中央循环管式蒸发器也称标准蒸发器,是运用得较早的蒸发器,也是运用最广泛的蒸发器,它结构紧凑,制造方便,结构简单,但仍有较大的改进空间,因此,对中央循环进行优化设计对蔗糖工业尤为重要。其优化设计主要从以下几点入手: 1、占地面积小,空间高度低,结构紧凑,造价低,投资少; 2、常为连续操作,亦可间歇操作,提高操作可控性; 3、污垢少,清洗方便,劳动强度低,并可用清洗液循环清洗; 4、使物料循环较好,正常操作时不易结焦; 5、低能耗,高效率,高产量; 6、设备耐用,不 易腐蚀; 蒸发器的运用不仅仅局限与制糖行业, 在氯碱、化工、轻工、食品、制药和环保等行业均为广泛的应用,因此 , 优化蒸发器的设计、提高蒸发器的效率、减少能源的消耗对资源日益趋少的当今世界来说意义十分重大。 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 2 第一章 蒸发过程流程设计方案 热蒸汽压强的确定 通常被蒸发的溶液有一个允许的最高温度,若超过此温度,物料就会变质、破坏或分解,这是确定加热蒸汽压强的一个依据。应使操作在低于最大温度范围内进行,可以采用加压蒸发、常压蒸发或真空蒸发。 一些化工厂,常装设蒸汽机或透平机以驱动发电机发电,因而蒸发用 汽应考虑用蒸汽机、透平机的乏汽,直接采用未经做功的锅炉蒸汽进行减压蒸发式不经济的,乏汽压强一般在 200400 蒸发式一个消耗大量加热蒸汽而又产生大量二次蒸汽的过程。从节能观点出发,应充分利用二次蒸汽作为后续蒸发过程或者其他加热用的热源,即要求蒸发装置能够提供温度较高的二次蒸汽。这样既可减少锅炉产生蒸汽的消耗量,又可减少末效进入冷凝器的二次蒸汽量,提高蒸汽利用率。因此,参考传热传质 过程设备设计可知,此次加热蒸汽压强选取 300 凝器操作压强的确定 若一效采用较高压强的加热蒸汽 ,则末效可采用常压或加压蒸发,此时末效产生的二次蒸汽具有较高的温度,可以全部利用。而且各效操作温度高氏,溶液粘度低,传热效果好。若一效加热蒸汽压强低,末效应采用真空操作,此时各效二次蒸汽温度低,进入冷凝器冷凝需消耗大量冷却水,而且溶液粘度大,传热差。但对于那些热敏性物料的蒸发,为充分利用热源还是经常采用真空蒸发的。对混合式冷凝器,其最大的真空度取决于冷凝器人的水温和真空装置的性能。通常冷凝器的最大真空度为 7090 此次设计选择冷凝器的真空度为 80气压强按 100绝对压强为1000 发器的类型及其选择 蒸发器是一种特殊的传热设备,它与一般换热器的区别是:需要不断地将蒸发所产生的二次蒸汽出去。因此,蒸发器在结构上除设有用于进行热量交换的加热室外,还设有汽外,为了使蒸汽和液沫能有效地分离,还设有除沫器。 在化工生产中,大多数蒸发器都是利用饱和水蒸汽作为加热介质,因而蒸发器中热交换的一侧是饱和水蒸气冷凝,另一侧是溶液沸腾,所以传热的关键在于料液沸腾一侧。为了适应各种不同物料的蒸发浓缩,出现了各种不同结构型式的蒸发器,而且随着生产技术甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 3 的发 展,其结构在不断改进。工业中常用的间壁式换热蒸发器,按溶液在蒸发器中的流动特点,可分为循环型(中央循环管式、悬筐式、外加热式、列文式、强制循环管式等)和非循环型(升膜式、降膜是、升降膜式、刮板式等)两大类型。 由于非循环型蒸发器适用于处理热敏性物料,本次设计任务中料液为糖水,不是热敏性物料,故选用循环型蒸发器,常见的循环型蒸发器比较见表 1 表 1常见循环型蒸发器的比较 中央循环管式 悬筐式 列文管 强制循环式 优点 料液呈自然循环流动,蒸发器的结构紧凑,制造方便,操作可靠,有“标准蒸发器”之 称。 料液循环流动,循环速度高,热损失小,适于蒸发易结垢或有晶体析出的溶液。 循环管内流动阻力小,循环速度大,传热效果好,适用于处理有晶体析出或易结垢的溶液。 传热系数大,适于处理黏度较大或易结垢的物料。 缺点 设备清洗和检修不太方便 结构复杂,单位传热面需要的设备材料量较大。 设备庞大,需要的厂房高,所需要加热蒸汽压力较高。 动力消耗大,利用外加动力。 面对种类繁多的蒸发器,在结构和操作上必须有利于蒸发过程的进行,为此在选用时应考虑以下原则: ( 1) 尽量保证较大的传热系数,满足生产工艺要求; ( 2) 生产能力大,能 完善分离液沫,尽量减慢传热面上垢层的生成; ( 3) 构造简单,操作维修和清洗方便,造价低,使用寿命长; ( 4) 能适应所蒸发物料的一些工艺特性(如粘性、起泡性、热敏性、结垢性、腐蚀性等)。 本设计选用中央循环管式蒸发器。 料状况的选择 进料状况影响蒸发器的生产能力:( 1)低于沸点进料时,需消耗部分热量将溶液加热至沸点,因而降低了生产能力;( 2)沸点进料时,通过传热面的热量全部用于蒸发水分, 生产能力有所增加;( 3)高于沸点进料时,由于部分原料液的自动蒸发,使生产能力有所增加。因此,根据经验和实验得出沸点进料有利于 蒸发和传质过程的进行,减少蒸发过程的热损失,增大蒸发过程的处理量,本设计采用沸点进料。 效蒸发效数的确定 在流程设计时首先应考虑内采用单效还是多效蒸发,为充分利用热能,生产中一般采用多效蒸发。因在多效蒸发中,将前一效的二次蒸汽作为后一效的加热蒸汽,可节省生蒸汽耗量。但不是效数愈多愈好,效数受经济上和技术上的因素所限制。 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 4 经济上的限制是指效数超过一定时经济上不合算。多效蒸发中,随效数的增加,总蒸发量相同时所需生蒸汽量减少,使操作费用降低。但随效数的增加,设备费成倍增长,而所节省的生蒸汽量愈来愈少,所以 无限制增加效数已无实际意义,最适宜的效数应使设备费和操作费二者之和为最小。 技术上限制是指效数过多,蒸发操作将难以进行。一般工业生产中加热蒸汽压强和冷凝器的操作压强都有一定限制,因此在一定操作条件下,蒸发器的理论总传热温度差为一定值。在效数增加时,由于各效温度差损失之和的增加,使总有效传热温度差减小。当分配到各效的有效温度差小到无法保证操作呈正常的沸腾状态时,蒸发操作将无法进行下去。 因此基于上述因素考虑,实际的多效蒸发过程效数并不多。多效蒸发在实践上最常采用 n=24,本设计采用 4效蒸发。 效蒸发 流程的选择 多效蒸发的操作流程根据加热蒸汽与料液的流向不同,可分为并流、逆流、平流及错流四种。 ( 1)并流法 溶液与蒸汽流动方向相同,均由第一效顺序流至末效。 并流法的优点:溶液从压力和温度较高的蒸发器流向压力和温度较低的蒸发器,故溶液在效间的输送可以利用效间的压差,而不需要泵送。同时,当前一效溶液流入温度和压力较低的后一效时,会产生自蒸发(闪蒸),因而可以多产生一部分二次蒸汽。此外,此法的操作简便,工艺条件稳定。随着溶液从前一效逐效流向后面各效,其浓度增高,而温度反而降低,致使溶液的粘度增加,蒸发 器的传热系数下降。因而并流法操作通常适用于溶液黏度随浓度变化不大的料液的蒸发。 ( 2)逆流法 溶液的流向与蒸汽的流向相反,即加热蒸汽由第一效进入,而原料液由末效进入,由第一效排出。 逆流法的优点:随溶液的浓度沿着流动方向的增高,其温度也随之升高。因此因浓度增高使粘度增大的影响大致与温度升高使粘度降低的影响相抵,故各效溶液的粘度较为接近,各效的传热系数也大致相同,适用于溶液黏度随浓度变化大的料液的蒸发。 逆流法的缺点:溶液在效间的流动是由低压流向高压,由低温流向高温,必须用泵输送,故耗能大,对浓缩液在高温时易 分解的料液不适用。 ( 3)平流法 平流法系指原料液平行加入各效,完成液也分别自各效排出。蒸汽的流向仍由第一效流向末效。此种流程适合处理蒸发过程中有结晶析出的溶液。 ( 4)错流法 亦称混流法,它是并、逆流的结合。其特点是兼有并、逆流的优点而避免其缺点,但操作过程复杂,控制困难,应用不多。 根据以上特点,本设计采用并流方式。 综上所得,本设计选用中央循环管式蒸发器,并流法四效蒸发器,其图如下: 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 5 四效并流蒸发器流程图 1蔗糖厂 50t/h 四效真空蒸发系统的优化设计 6 第二章 蒸发过程的工艺计算 多效蒸发工艺计算的主要项目有 :加热蒸汽(生蒸汽)消耗量,各效水分(或溶剂)蒸发量及各效的传热面积。计算的已知参数为:溶液的流量、温度和浓度、最终完成液的浓度,加热蒸汽压强和冷凝器中的压强等。效数愈多,变量愈多,计算过程也愈复杂,但变量之间的关系仍然受物料衡算,热量衡算、传热速率方程以及相平衡等基本关系所支配。可采用多种方法进行计算,如常用的试差法,牛顿迭代法求解非线性方程组,最优化 此次设计采用的是三效并流加料的蒸发流程,计算方法采用的是试差法。试差法是一种近似计算方法,它是对蒸发过程进行一些适当的简化和假设,然后按 假设条件对未知参数进行估算。若计算的结果与假设的条件不符,则对假设条件进行调整并重复计算,直至两者基本符合或者相近为止。 效蒸发量和完成液浓度的估算 本次设计条件:糖水处理量为 50t/h,将清汁从 15 缩到 60 液的组成与密度关系见表 2点进料。加热介质采用 300压)的饱和水蒸气,冷凝器操作压力位 20压)。查询得原料液比热0kJ/,水的比热是kJ/。各效蒸发器中液面高度设为 效加热蒸汽的冷凝液均在饱和温度下排出。 表 2液组成与密度关系 组成( 10 15 20 25 30 35 40 45 50 密度( 1038 1059 1080 1103 1127 1151 1176 1202 1230 假设各效传热面积相等,并忽略热损失。 原料液进料流量: F = 50000 kg/h 过程总蒸发量: 3 7 5 0 0)%60 %151(5 0 0 0 0)1( 40 假设各效蒸发量相等,则第 4n , 因是四效蒸发,故 937543750044321 因而初估各效完成液浓度为: 7 55 0 0 0 0 %155 0 0 0 0101甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 7 249 3 7 525 0 0 0 0 %155 0 0 0 021 02 0 00%155 0 0 0032103 609 3 7 545 0 0 0 0 %155 0 0 0 04321 04各效罐中的平均锤度为:(入口锤度 +出口锤度) /2 ( 101 ( 212 (323 (434 算各效二次蒸汽温度 为求各效溶液沸点,需假定各效操作压强。一般加热蒸汽压强1选定),根据经验公式,各效压差分配有一个比值,如表 2 表 2效压力差分配 效序 三效系统 11/30 10/30 9/30 - 四效系统 11/40 0 0 9/40 效系统 11/50 0 10/50 0 9/50 总压力差: 802030050 各效压力降分别为: 11 4 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 8 故:第一效操作压强: 3773 0 0101 第二效操作压强:3223212 第三效操作压强:第四效操 作压强:由化工原理 上册附录饱和水蒸气气压表可得各操作压力 应的温度 见表 2 表 2次蒸汽的温度和汽化热 初始 )( n ) ( n 时前一效的二次蒸汽即为后一效的加热蒸汽。 算各效传热温 度差 各效传热温差计算式: 1其中1第 n 效加热蒸汽温度),n 效溶液沸点,其计算式为: Tt n 式中 第 n为第 各效总温差损失为: 321 ( 1)浓度效应的沸点升高1n由糖汁加热与蒸发 表 1得,不同汁汽温度下蔗清液浓度效应引起的沸点升高,见表 2 表 2数 平均锤度 汽温度 nT () 蔗糖厂 50t/h 四效真空蒸发系统的优化设计 9 升高温度1n() 2)蒸发器中溶液静压强引起的温度差损失2n某些蒸发器操作时,蒸发器内需维持一定的液位,因而溶液内部压强大于液面上方的压强,致使实际沸腾温度较液面为高,两者之差即为因溶液静压强引起的温度差损失2n,为简便计算溶液内部沸点升高,按液面与底部的平均压强 水的沸点和二次蒸汽压强的 水的沸点估算。平均压强按静力学方程式估算: 2则t 2式中: 水的沸点,; 水的沸点,即水蒸气的温度,; kg/ h m;取 h= 表 2数 平均锤度 均密度( kg/m) 1066 1086 1123 1214 平均压强 4 31.9 水的沸点 8.1 水的沸点 n 3)由于管道流动阻力产生的压强降所引起的温度差损失3n二次蒸汽从蒸发室流入冷凝器的过程中,由于管道阻力,其压力下降,故蒸 发器内的压力高度高于冷凝器内的压力,由此造成的沸点升高约为 1根据经验一般取3n=1。 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 10 各效总温差损失为: 321 ,则计算结果见表 2 6。 1n( ) n( ) n( ) .0 n( ) 液沸点 ) 热蒸汽1 ) 热温差 )(算各效蒸发量和传热量 对第 计入溶液的浓缩热及蒸发器的热损失时,第 ( F 第 kg/h;当无额外蒸汽引出时, nr 分别为第 次蒸汽的汽化潜热, kJ/ 1 0Cp, 分别为原料液和水的比热, ; 0, 分别为第 溶液的沸点,; 为各效的热利用系数,取 =一效:沸点进料 111 111 9 8 Dr 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 11 第二效: 2 2 9 . 6 61 1 4 . 4 ) -) ( 1 2 6 . 24 . 1 8 3 9 5( 5 0 0 0 0 2 1 9 6 . 4 ( 111221三效: 7 2 . 39 9 . 4 ) -) ( 1 1 4 . 44 . 1 8 3 1 8 3 9 5( 5 0 0 0 0 2 2 2 9 . 6 6 ( F 1212332四效: 5 4 . 97 0 . 4 ) -) ( 9 9 . 44 . 1 3 8 1 8 3 1 8 3 9 5( 5 0 0 0 0 2 2 7 2 . 3 ( 13213443于 3 7 5 0 04321 可解得: D 各效传热量: 8 6 0 6111 9 3 0 6222 8 6 0 6111 7 1 1 6444 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 12 发器的传热面积 由传热速率方程 得: 在多效蒸发中为便于制造和安装,通常采用各效传热面积相等的蒸发器。若计算所得的依据各效面积相等的原则重新分配各效的有效温度差使n 由甘蔗糖厂设计手册上册知,各效的传热系数可由斯帕伊厄勒公式粗算出来 ,则: )/(400 )/( 3 ( 0 624 ( 5 04 0 0333 ( 各效的传热系数如下: /25001 /18002 /10003 /5004 各效传热面积初算: 1111 S 2222 S 3333 S 甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 13 4444 %4%S 方法如下: 通常nQ、不予考虑。因而调整后的面积有效温度差与调整前的面积效温度差关系为:=nS 令各效等,将 相加,得 =但不论如何变化,总传热温度差不变,即=重新分配之后的平均传热面积: 5n, t 就是调整后各效的新的温度差,从末效开始计算,重复步骤 至各效传热面积相近为止。 差 的重新分配与试差计算 效温度差的重新分配 0 5111 mS 0 5222 mS 0 5333 mS 0 4444 mS 0t/h 四效真空蒸发系统的优化设计 14 效溶液的组成 各效蒸发量取上一次计算值,即 则各效溶液的组成: 3 05 0 0 0 0 %155 0 0 0 0101 6 3 05 0 0 0 0 %155 0 0 0 021 02 55000032103 0 9 1 6 3 05 0 0 0 0 %155 0 0 0 04321 04各效罐中的平均锤度为:(入口锤度 +出口锤度) /2 ( 101 ( 212 (323 (434 效溶液的沸点 因冷凝器压力和完成液组成没改变,故第四效中各种温度差损失及溶液沸点与上一次结果相同,即 , t 由有效温差的重新分 配: t ,可得第四效的加热蒸汽的冷凝温度,即第三甘蔗糖厂 50t/h 四效真空蒸发系统的优化设计 15 效的二次蒸汽温度: 43 第三效: 由 工原理上册附录饱和水蒸气表可得: 第三效罐的二次蒸汽压。再由平均锤度B 查糖汁加热与蒸发 三效罐浓度效应的沸点升高 由平均锤度B 查表 2得第三效罐的平均密度 33 / 再由 3P + 得: 则: Tt 所以第三效罐的总温差损失为: 第三效罐的溶液沸点: 第三效的加热蒸汽温,即第二效的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号