【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

首先对输送机作了简单的概述;接着分析了输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型带式输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及。最后简单的说明了输送机的安装与维护。目前,输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式输送机就是其中的一个。在输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。

由此可见,可伸缩装置是保证带式输送机正常运转必不可少的重要部件。该论文主要介绍了带式输送机的自动可伸缩装置的设计过程,详细的介绍了各个液压元件的选取。自动可伸缩装置的设计是可伸缩装置的设计的一个重大变革。

关键词:自动可伸缩装置,带式输送机,液压可伸缩系统

目 录

摘 要 II

目 录 III

第1章 绪论 1

1.1可伸缩胶带输送机的工作原理 1

1.2 可伸缩带式输送机的结构概述 1

1.2.1机头传动装置 2

1.2.2贮带装置 3

1.2.3可伸缩装置 3

1.2.4机身部 3

1.2.5机尾 4

第2章 可伸缩带式输送机的设计计算 5

2.1 已知原始数据及工作条件 5

2.2 计算步骤 6

2.2.1 带宽的确定 6

2.2.2输送带宽度的核算 9

2.3 圆周驱动力 9

2.3.1 计算公式 9

2.3.2 主要阻力计算 10

2.3.3 主要特种阻力计算 12

2.3.4 附加特种阻力计算 12

2.3.5 倾斜阻力计算 13

2.4传动功率计算 13

2.4.1 传动轴功率计算 13

2.4.2 电动机功率计算 14

2.5 输送带张力计算 14

2.5.1 输送带不打滑条件校核 15

2.5.2 各特性点张力计算 16

2.6 传动滚筒、改向滚筒合张力计算 19

2.6.1 改向滚筒合张力计算 19

2.6.2 传动滚筒合张力计算 19

2.7 传动滚筒最大扭矩计算 19

2.8 拉紧力和拉紧行程计算 20

2.9绳芯输送带强度校核计算 20

第3章 驱动装置的选用与设计 21

3.1 电机的选用 22

3.2 减速器的选用 22

3.2.1 传动装置的总传动比 22

3.2.2 液力偶合器 23

3.2.3 联轴器 24

第4章 带式输送机部件的选用 27

4.1 输送带 27

4.1.1 输送带的分类 28

4.1.2 输送带的连接 29

4.2 传动滚筒 30

4.2.1 传动滚筒的作用及类型 30

4.2.2 传动滚筒的选型及设计 31

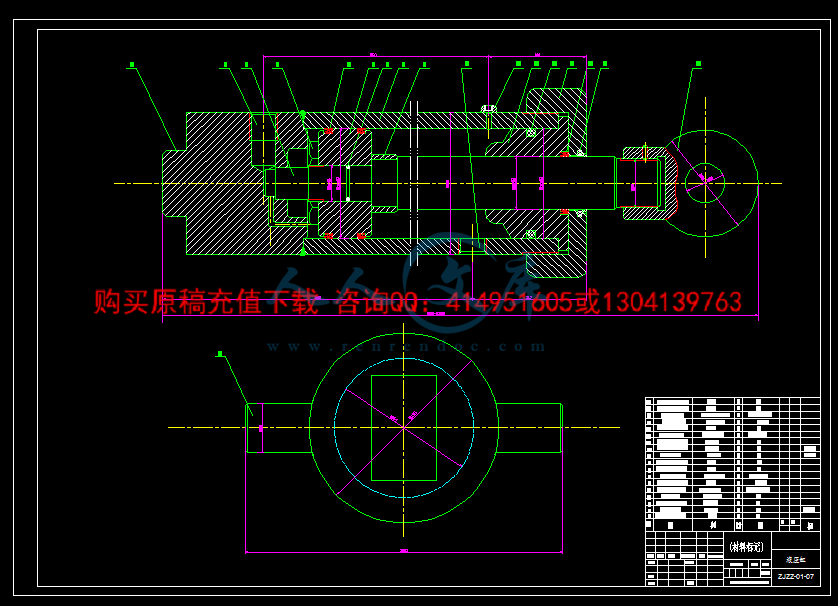

4.2.3 传动滚筒结构 31

4.2.4 传动滚筒的直径验算 32

4.3 托辊 33

4.3.1 托辊的作用与类型 33

4.3.2 托辊的选型 36

4.3.3 托辊的校核 39

4.4 制动装置 42

4.4.1 制动装置的作用 42

4.4.2 制动装置的种类 42

4.4.3 制动装置的选型 43

第5章 可伸缩装置的设计 45

5.1 输送机自动可伸缩装置的一般概念 45

5.2输送机可伸缩装置的分类 45

5.3液压自动可伸缩装置与其它可伸缩装置的类比 45

5.4 设计方案的确定 46

5.4.1 液压自动可伸缩装置的特点 46

5.4.2 液压可伸缩系统工作原理 46

5.4.3总体设计方案的确定 47

5.5 各元件的确定 47

5.5.1 油缸的选择和计算 47

5.5.2 液压油液的功能和基本要求 48

5.5.3 液压泵的选择及计算 50

5.5.4 电动机的确定 50

5.5.5各种阀类的选择 51

结论 60

参考文献 61

致 谢 63

第1章 绪论

1.1可伸缩胶带输送机的工作原理

在综合机械化采煤工作中,由于工作面向前推进的速度较快,而拆移顺槽中运输设备的次数和花费的时间在总生产时间中所占的比重较大,影响了采煤生产能力的进一步提高,所以要求顺槽运输设备能够比较灵活地伸长或缩短。可伸缩胶带输送机是供顺槽运输的专用设备。由工作面输送机运来的煤,经顺槽桥式转载机卸装到可伸缩胶带输送机上,由它把煤从顺槽运到上、下山或装车站的煤仓中。

可伸缩胶带输送机机身长度可根据工作需要不断仲长或逐渐缩短,其最大伸长量不应超过电动机的额定功率所允许的长度;最小缩短量,可以缩至机身不能再缩为止。

可伸缩胶带输送机和普通胶带输送机相比,增加了一个储带仓、一套储带装置和机尾牵引机构。可伸缩放带输送机是根据挠性体摩擦传动的原理,靠胶带与传动滚筒之间的摩擦力来驱动胶带运行,完成运输作业的,其工作原理如图1-1所示。胶带6绕过传动装置2的滚筒,经储带装置3的滚筒至机尾8的滚筒,形成无级环形带。胶带均支承在托辊上。储带装置拉紧车把工作胶带可伸缩,使胶带在工作中与传动滚筒产生摩擦力。输送机的伸缩是利用胶带在储带仓内的多次折返和收放来实现的。当拉紧装置4拉着储带仓内的活动滚筒向机尾方向移动时,胶带进入储带仓内,此时机尾在绞车的牵引下回缩,使整个输送机缩短,反之,则使整个输送机伸长。

图1-1 可伸缩带式输送机的工作原理

1-卸载端;2-传动装置;3-储带装置;4-拉紧装置;

5-收放胶带装置;6-胶带;7-机尾牵引机构;8-机尾;

1.2 可伸缩带式输送机的结构概述

可伸缩带式输送机主要由机头传动装置,贮带装置,可伸缩装置,收放输送带装置机身及机尾等,机身及机尾是输送机的非固装部分,其余为固装部分,而机身又是输送机的可伸缩部分。

1.2.1机头传动装置

机头传动装置主要由电功机、液力偶合器、减速器、主、副传动滚筒、联动齿轮和传动架等组成。主、副传动滚筒由两台异步防爆型电动机通过液力偶合器和减速器带动。在液力偶合器保护罩的两端装有连接法兰,电动机输出轴端的外壳上及减速器输入轴端的外壳上也有相应的连接法兰,靠这冲连接法兰,用螺栓将三者紧紧连成一体,组成胶带输送机的传动装置。其特点是结构紧凑,便于安装和运输,特别是便于相互对准找正,以提高安装质量,使输送机运转平稳。整个传动装置通过减速器外壳用螺栓固定在机头架的侧板上。

减速器采用三级齿轮传动。第一级为螺旋伞齿轮,第二级为斜齿圆柱齿轮,第三级为直齿圆柱齿轮。

传动滚筒为焊接结构,主轴采用双键和螺栓与卷筒连接,滚筒一侧的连接轮壳在装配后与卷筒辐板焊接,故滚筒受力情况好。又保证装拆方便,为了增加胶带在传动滚筒上的围包角,可伸缩胶带输送机采用双滚筒传动。采用双滚筒传动时,可以单电机驱动,也可以双电机驱动。当用一台电动机驱动时,需在机头架另一例的主、副滚筒上安装一对大小相同、齿数相等的联动齿轮。当电动机起动后,通过液力偶合器、减速器和联动齿轮同时传动主、副滚筒,驱动胶带运行。若用两台电动机分别驱动主副滚筒,一般不加联动齿轮。但是在本设计传动装置中,既采用双电机驱动,又装有联动齿轮。这是因为考虑到机身缩短到一定程度时,所需功率由一台电动机负担即可,这时可拆掉一套传动装置,变成单电机驱动型式。单电机驱动的优点是设备制造简单,电控设备少,便于维护运转,缺点是随着运输距离的缩短,将形成大马拉小车,电动机运行功率因数降低。

传动滚筒是胶带输送机传递牵引力、驱动胶带运行的主要部件。滚筒表面型式有光面、包胶和铸胶之分。在功率不大、不潮湿的情况下,可采用光面滚筒;在环境潮湿、大功率、易打滑的条件下,宜采用胶面滚筒,以提高输送机的牵引力;铸胶滚筒胶厚耐磨,有条件时应尽量采用。滚筒的外形可以做成圆筒形的,也可以做成中间大、两头小的双锥形,其锥度一般为1:100。后者用以防止胶带跑偏。

卸载端是由在机头最前部的伸出架和安装在伸出架上的卸载滚筒组成,卸载滚筒安装的轴线位置可以调节,以防输送带在机头部跑偏。卸载端的后部还装有一个改向滚筒,以改变输送带运行方向。头部清扫器分重锤清扫器和犁式清扫器二道,以清扫输送带正反面的粘煤。

1.2.2贮带装置

由贮带转向架、贮带仓架、支承小车和可伸缩车等组成。

(1)贮带转向架、贮带仓架为焊接结构,彼此用螺拴连接,组成了贮带装置框架。在贮带转向架内装有二个320、一个108的改向滚筒与可伸缩车上两个320、一个108的改向滚筒一起供输送带在贮带装置中往返导向。框架的上方及下部分别安装有槽形托辊和下托辊,以支承上、下输送带。在贮带仓架内设有轨道,供支承小车和可伸缩车行走

(2)支承小车由托辊、支架和车轮等组成,其作用是支承贮藏部分的输送带,使其悬垂度不致过大。二个支承小车应基本上等距离的分布在可伸缩车和贮带转向架之间,因此当可伸缩车移动后,需要通过人力调整支承小车位置。

(3)可伸缩车由车架、车轮、滑转组和改向滚筒等组成。可伸缩绞车通过钢丝绳、滑轮组牵引可伸缩车在轨道上行走,从而达到贮进和放出输送带的作用,并使输送带得到适当的可伸缩度,滑轮组由滑轮架和四个滑轮组成,它通过一销轴铰接在车架上,使作用在四个滑轮上的牵引力,通过销轴作用于可伸缩车中心,对防止改向滚筒的输送带跑偏有较好的效果,为防止可伸缩车掉轨,在车上还装有四个止爬钩。

改向滚筒的轴线位置均可调节。以防输送带跑偏,同时,每个改向滚筒都配有刮煤板,可将滚筒表面的碎煤、粉煤刮下。

川公网安备: 51019002004831号

川公网安备: 51019002004831号