【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本文阐述了同步液压缸试验台设计,主要对工作原理、做工,结构和组成,主要原则烹饪参数进行详细的分析和研究,计算得出一个更合适的方式来设计试验台。主要通过访问相关信息,相关的应用程序,并选择所述罐的公式,然后选择液压动力单元,电动机和泵的被确定的安装,最后根据同的模式和管材和管件的选择参数,从而完成了整体设计。首先,研究和研究进展情况综述国内外液压技术,分析研究的背景来解释的意义和研究内容。然后集中的设计的原理,每个功能回路和选择分析开始,选择液压元件,计算其性能与目标和最后的温度上升检查线。

关键词:液压;基电路;同步液压缸检测站的设计;试验台

Abstract

This paper describes the design of synchronous hydraulic cylinder test bed, the working principle, structure, parameter calculation, etc to do a detailed analysis and research, draw a more appropriate method to the design of the test bench. Mainly through access to relevant information, the relevant formulas, which carries on the choice to the fuel tank, power plant and then to select the hydraulic station, determine the installation of motor and pump, the choice of pipeline according to the schematic diagram and the parameters and pipe joints, thus completing the whole design.

Keywords: hydraulic basic circuit design;; synchronous hydraulic cylinder testing; test bench

目 录

1 绪论 1

1.1 前言 1

1.2 题目背景 1

1.3 研究意义 1

1.4 国内外研究近况 2

1.5 主要研究内容 3

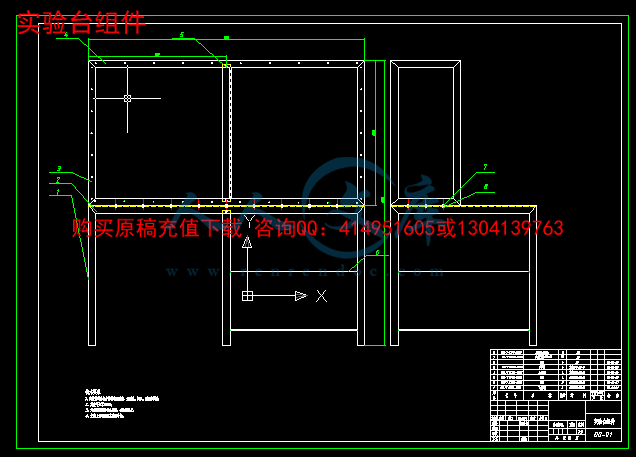

2 总体设计方案 5

2.1 液压传动综述 5

2.1.1 液压系统的组成 5

2.1.2 液压技术的优缺点 5

2.1.3 液压传动的发展趋势 6

2.1.4 液压系统设计要求及流程 8

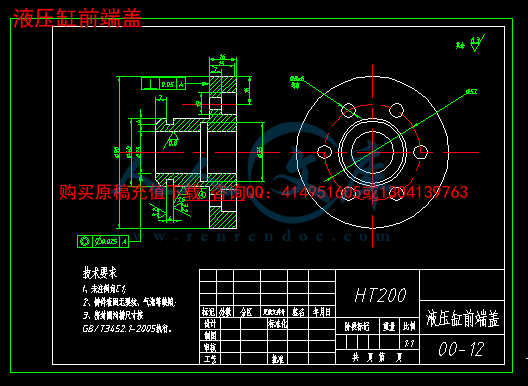

2.2 液压系统的设计要求与部件选用 8

2.3 同步液压缸实验台液压系统设计 9

2.3.1 工况分析 9

2.3.2 拟定液压原理图 10

2.3.3 液压系统的计算和选择液压元件 12

2.3.4 对液压系统进行验算 16

2.3.5 液压油的选择 18

3 集成块的结构与设计 20

3.1 集成块的结构 20

3.2 集成块的设计 20

3.2.1 分析液压系统,确定集成块结构 20

3.2.2 液压元件的布局 20

3.2.3 确定油孔的位置与尺寸 21

3.2.4 绘制集成块零件图 21

4 液压站的设计 22

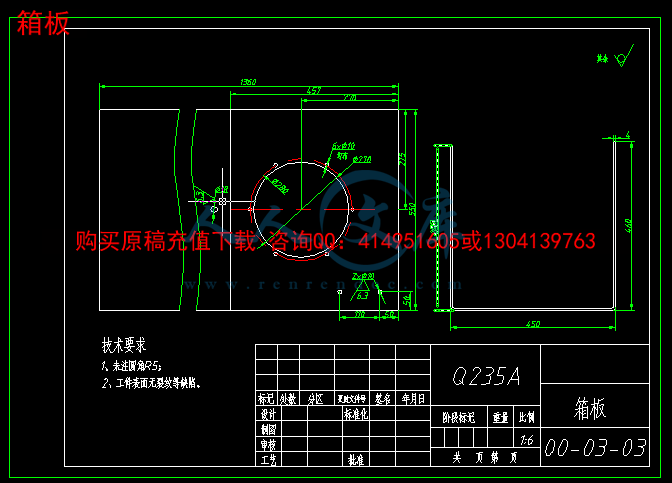

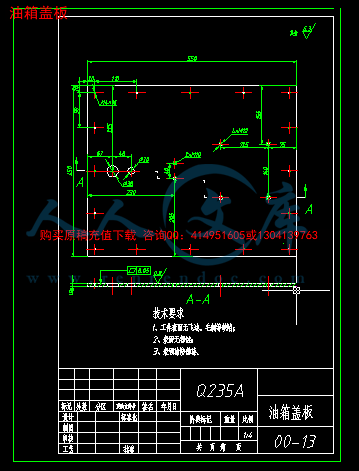

4.1 液压油箱的设计 22

4.1.1 液压油箱有效容积的确定 22

4.1.2 液压油箱的外形尺寸 22

4.1.3 液压油箱的结构设计 23

4.2 液压站的结构设计 26

4.2.1 液压泵的安装方式 26

4.2.2 电动机与液压泵的联接方式 26

4.2.3 液压站的结构设计的注意事项 26

5 管路的设计 28

5.1 管路的选择与布置 28

5.2 管路的连接 28

5.2.1 焊接式管接头 28

5.2.2 卡套式管接头 28

5.2.3 扩口式管接头 29

5.2.4 选择管路连接方式 29

6 液压站的组装调试、使用维护 30

6.1 液压站的组装 30

6.2 液压站的使用与检查 31

6.2.1 使用的一般注意事项 31

6.2.2 试验台的操作方法 31

6.2.3 检查 31

结 论 32

致 谢 33

参考文献 34

1 绪论

1.1 前言

液压技术渗透不断在民用工业,机床,工程机械,冶金机械,塑料机械,林业机械,汽车,造船等行业许多领域是大量的应用和开发,研制,包括传输,控制和检测完整的自动化技术中。如今,采用液压传动的程度已成意思代表是一个国家重要的工业水平测量标志。在发达国家,如生产95%的工程机械,90%的数控加工中心,95%以上的液压自动变速器线都采用了该技术。

由于它的大的液压动力传动,容易实现变速等,这已被广泛地应用于各种类型的机器和设备。

本文介绍了实验平台同步液压缸的设计,主要是对结构,结构,计算参数是烹调了详细的分析和研究,得出一个更合适的方式来设计测试台。主要通过访问相关信息,公式相关的应用程序,并因此选择该罐,然后计算所述液压动力单元,电机和泵的安装是确定的,并且最后按照该方案,管材和管件的选择参数,从而完成了整体设计。首先,研究和研究进展情况综述国内外液压技术,分析研究的背景来解释的意义和研究内容。然后重点设计原则,每个循环即功能分析和从一开始就在液压元件的选择选择,计算出其性能的好坏,然后检查温度等指标。

1.2 题目背景

液压传动产品在国民经济中,如液压传动产品及国防建设是非常重要的。产品开发的决策,以改善机械性能和电性能。它不仅能更好地满足机电产品,以满足多种功能需求,同时也实现重大项目,重大技术装备的基本保证,它是机电产品和重大项目,保证了设备的可靠性。因此,液压传动产品的发展是实现生产过程,工业自动化自动化,尤意思代表是重要的手段是必不可少的。

的主题是一个液压缸同步长椅的设计,理解和控制其组成,工作原理和应用,是分析,设计和使用的液压系统的基础。有了这个设计,以便更好地了解液压回路的基本方法和设计和程序系统有一个初步的认识和应用。

1.3 研究意义

在当在一定期间内的液体在图案的动作或需要高的压力,但在液压系统的需要不太多的流量,在一定条件下,通常使用一个低压泵与压力缸制成双向液压缸同步体验台湾的液体动力性高血压。这可减少功率损耗,降低了设备成本,而且还导致在高压泵的设计和制造的液体无条件情况可以高压作业。这个循环液压机以及生活的各个方面有着更加广泛的应用。

对于同步检测设备的液压缸台架,对这个问题的示意性的设计,可以让我们熟悉用于液压驱动系统的设计的一般方法,对了解和控制液压驱动技术。通过设计一个液压致动器,一般程序和机械设计的基本方法可以掌握。总之,由于这种设计,这样我们就可以学习得到四年的实践和培训更完整的课程。

1.4 国内外研究近况

液压技术近年来的发展速度是非常快的,特别是在当今的日益电子计算机控制技术,液压技术已迅速渗透到不同的学科,而水是间的一个技术电子和机械技术,传动与控制技术的结合是液压的液压技术发展的必然结果,是其中的关键技术之一,实现现代化的进程,并控制液压工业世界的发展给予了极大的重视液压元件销售总额350亿美元据统计,各主要国家的工业液压销售代表的世界2%的机械行业产值的3.5%的世界,而中国仅占1%左右,这表明低采用液压技术,努力扩大其应用,将有广阔的发展前景。但近年来,液压与气动技术直面竞争机械传动和电传动,如小型和中型伺服数控机床压力机电子控制系统已被用于取代或部分取代液压驱动技术主要是由于液压泄漏和维护不佳的缺点的存在。因此,我们必须努力发挥液压与气动技术的优势,填补国内空白,注意力和电子技术,应用的同时降低能耗,提高效率,适应环保要求,提高可靠性的扩展,这些都是液压与气动技术继续永恒的宗旨,也是液压产品和气动参与市场竞争取胜的关键。 [1]

液压产品的生产有产能一定的水平和技术研究的制度。改进装备水平尤其是在受国内大宗商品行业的支持下,过去十年里,能够生产全系列的品种和规格,是能够意思代表是汽车,工程机械,农业机械,机床,塑机,冶金,矿山,发电设备,石油化工,铁路,船舶,港口,产业光,电子,医药等行业和国防提供全方位的基础产品。结合在结果科研和研究,以及其他系统和比例液压伺服部件生产中被使用。好的方面取得了进展在CAD产品和CAT等,并得到广泛应用。并在全国设立了多家独资,合资企业,提高行业的技术水平,同时提供一个更需要高性能和高层次人群的产品填补了国内空白。

尽管有这些成就,但是,目前国内需求与国外先进水平存在较大差距。包括产品趋同,都是不合理的,没有表演,可靠性差,创新和自我发展能力自行设计的低,水平低。

特别是在产品级的系统,对产品的需求和市场有一个大的结构性矛盾。中国水电市场大的需求,各种产品的用户,各种高品质,市场对液压元件的高需求高的性能。大多数国家的企业提供的产品,无论是在上层阶级和类型,还远远不能满足这些需求。所以,在很多低端产品,而比竞争对手更低的价格,留下了一个巨大的市场,以国外产品。这表明,在各种市场需求,结构性过剩和现有产品,液压行业并存的两个相互矛盾的体系内部的结构性短缺的情况下,它表明我们的产品在多样性,分布和水平的迫切需要适应性方面进行调整和改进市场。企业投资在产品更新,设备和能力不足的改造等方面。目前,大部分公司都没有轮胎和重大整修产品设备能力,特别是在系统没有能力制定和实施的高科技产品和特殊的生产检测设备,限制了企业在高新技术产品的开发,实现了重大突破,缩短与影响的国际先进水平的差距。当然,只是一个基本条件的投资,必须有广泛的保护技术,并利用人力资源。

1.5 主要研究内容

设计内容涉及以下几个部分:

a.液压系统的原理图

(1)供油形式。

(2)调速方案及速度换接方法的确定。

(3)讲述完成执行机构的自动循环和顺序动作。

(4) 系统,卸载和执行机构开关的要求。

b.液压系统的计算和选择液压元件

(1)计算液压缸尺寸和流量所要的压力。

(2) 计算所述泵,流量和动力传动的工作压力。

(3) 选择的种类和规格泵和电机。

(4) 选择阀和辅助部件的尺寸的组件。

川公网安备: 51019002004831号

川公网安备: 51019002004831号