数控车铣中心Y轴传动机构设计

32页 15000字数+论文说明书+开题报告+外文翻译+10张CAD图纸【详情如下】

CAXA图纸.rar

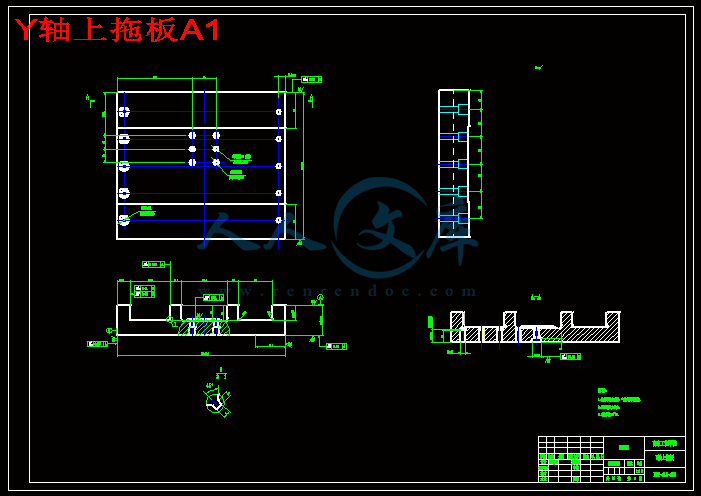

Y轴上拖板A1.dwg

垫板A4.dwg

外文翻译--车床主轴系统的扭转振动分析 中文版.doc

外文翻译--车床主轴系统的扭转振动分析 英文版.pdf

大带轮A3.dwg

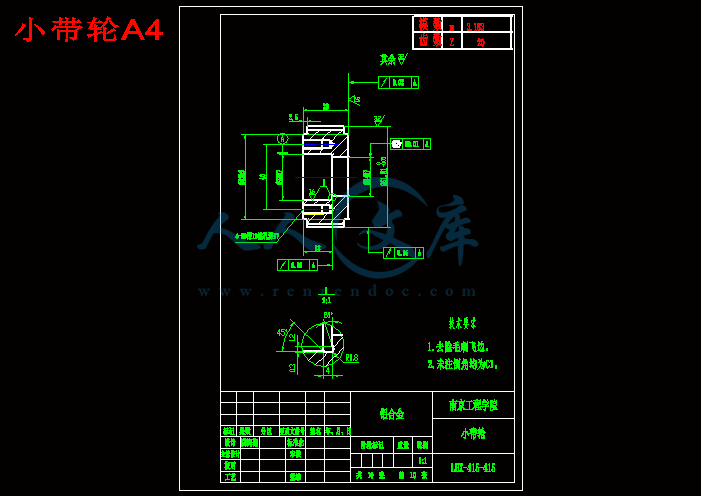

小带轮A4.dwg

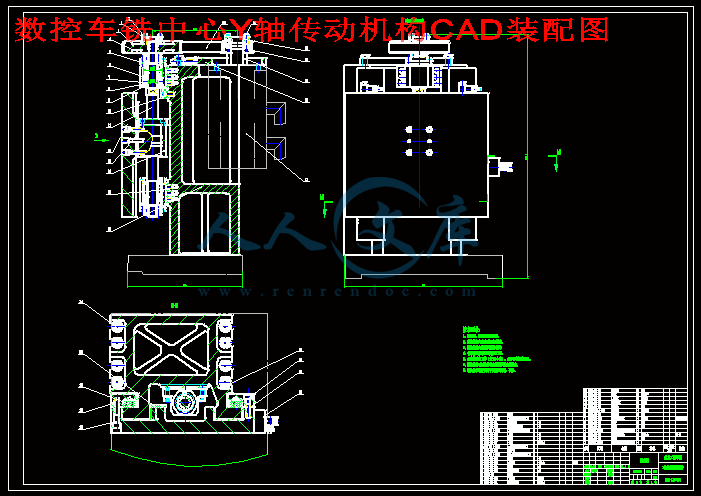

数控车铣中心Y轴传动机构CAD装配图.dwg

数控车铣中心Y轴传动机构设计开题报告.doc

数控车铣中心Y轴传动机构设计论文.doc

滚珠丝杠订货图A2.dwg

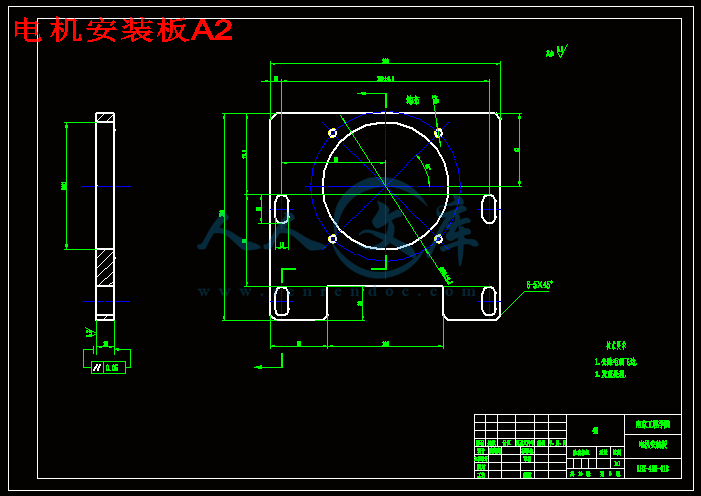

电机安装板A2.dwg

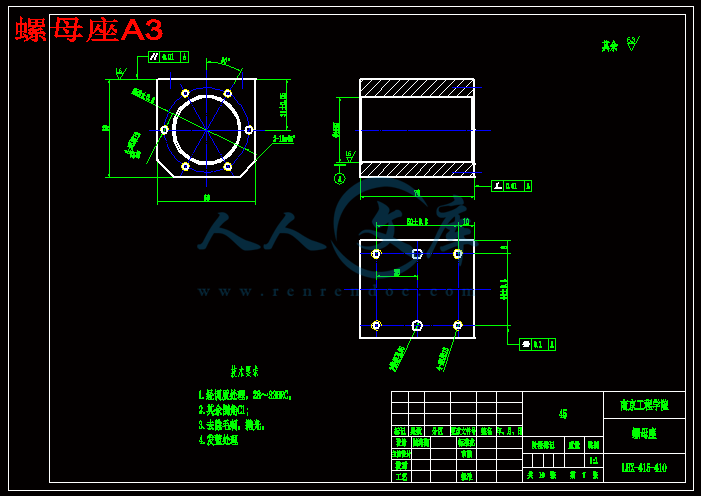

螺母座A3.dwg

轴承座A3.dwg

轴承座垫片A4.dwg

摘要:

Y轴传动系统的性能直接影响工件的加工质量和切削生产率,是决定机床性能和技术经济指标的重要因素。其主要研究内容包括:1.进给系统设计要求,结构部件,影响刚度,精度和动态性能的因素;2.对Y向惯量、转矩匹配的计算、进给力的计算;3.对滚珠丝杠副及其驱动电机进行选择计算、校核计算等。

本次设计采用类比法、参考资料法进行研究。通过本次设计得到结论如下:1.通过对Y轴传动机构的设计,发现合理优化的设计才能减少机床在工作时产生的误差,达到各方面的精度要求。2.通过对其精度影响因素的分析,保证加工零件的尺寸精度和机床的加工精度,提高了抗震性和可靠性,保证传动效率。3.通过对冷却润滑系统的分析,使滚珠丝杠、轴承处具有良好的润滑,降低了磨损,增加了机床的使用寿命。3.设计的进给系统必须具有合理的传动方式:比较低的摩擦阻力、比较高的运动精度和系统刚度等。

关键词:车铣中心 Y轴传动机构 滚珠丝杠副 伺服电机

Title CNC milling center Y-axis drive mechanism design

Abstract

Y-axis drive system performance directly affects the processing quality and productivity of cutting the workpiece, the machine is an important factor in determining the performance and technical and economic indicators. The main contents include: 1 feed system design requirements, structural components, factors stiffness, precision and dynamic performance impact; 2 calculation of the Y to the inertia torque matching calculation, feed force; three pairs of ball screws... Deputy bars and drive motor selection and calculation, check calculation.

This design uses the analogy, the study reference method. This conclusion follows by Design: 1 by the Y-axis drive mechanism design, find reasonable optimized design in order to reduce errors generated by the machine at work, to achieve all aspects of the accuracy requirements. 2. The analysis of its influencing factors for precision, to ensure dimensional accuracy and the machining precision machining of parts, improve the earthquake resistance and reliability, ensuring transmission efficiency. 3. By cooling and lubrication systems analysis, the ball screw, the bearing has good lubrication, reducing wear and increasing the life of the machine. 3. The design of the feed system must have a reasonable drive: relatively low friction, high precision motion systems and stiffness.

Keywords Milling Center;Y-axis drive mechanism;Ball screw ;servo motor

目录

前言 1

第一章 绪论 2

1.1 课题背景和意义 2

1.2 国内外研究现状和发展趋势 2

1.2.1 国内外数控车铣中心研究现状 2

1.2.2 数控车铣中心发展趋势 3

1.2.3 Y轴传动机构发展现状 3

第二章 总体方案设计 5

2.1 传动类型的选择 5

2.1.1进给传动系统的设计要求 5

2.1.2进给系统传动类型选择 6

2.2 Y向电机的选择 6

2.3 电机与丝杠传动方式的选择 7

2.4 滚珠丝杠及轴承的选择 8

2.5 导轨的选择 9

第三章 Y轴伺服电机设计 11

3.1 进给伺服系统设计 11

3.1.1 对进给伺服系统的基本要求 11

3.1.2 进给伺服系统的设计要求 11

3.2 Y轴电机匹配分析 12

3.2.1 惯量匹配分析计算 12

3.2.2 转矩匹配分析计算 13

3.2.3 进给力计算 14

第四章 滚珠丝杠螺母副的选择 15

4.1 滚珠丝杠螺母副的工作原理及特点 15

4.2 滚珠丝杠螺母副的种类 16

4.3 Y向滚珠丝杠预拉伸量的计算 17

4.4 滚珠丝杠支承方式的确定 18

4.5 轴承间隙的调整和预紧 18

第五章 润滑和密封 20

5.1 轴承的润滑与防护 20

5.2 导轨的润滑与防护 20

5.3润滑剂的种类 20

5.4 Y轴部件的密封 21

第六章 数控车铣中心Y轴传动机构技术经济分析 22

6.1 技术成本分析的目的与意义 22

6.2 成本计算依据 22

6.3 成本材料构成 23

6.3.1 非标准件 23

6.3.2 标准件外购费用 24

第七章 结 论 25

致 谢 26

参 考 文 献 27

前言

数控技术指根据文字语言,英文加上一些数字还有图形等合成的一些数字指令控制机械设备按照规定的要求工作的一种技术。没有别的需求,我们通常通过计算机技术对数字程序来操控,因此此等方式也往往叫做电脑数字控制。它能够自动控制机床按照编好的程序来进行加工。[1]

与常规数控加工工艺做比较,复合加工技术在以下几个方面优点突出:一、工序集中。二、减少装夹次数从而提高加工精度。三、减少占地面积,降低生产成本。

当今社会科技蓬勃发展,新材料不断涌现,比如铝合金在工业以及其他各方面的应用,从而对数控机床的要求就越高,在这种大环境下数控复合机床就成为发展热点。数控机床在当今社会下的发展趋势,我认为有以下几点:

(1)高速、高精密化:数控机床只有高速并与此同时保持高的精度,生产效率才会提高。

(2)高可靠性:数控系统和被控设备的可靠性前者要高一个数量级以上,但受价格的约束也不是越高越好。

(3)数控机床设计CAD化:CAD的应用能使数控机床的设计更简便,工作量更小,所以CAD的应用就更加迫切。

(4)智能、网络、柔性、集成化:数控机床的发展应该向这方面发展。

(5)开放性:数控系统的开发统一在一个平台上,形成一个具有鲜明个性的明星品牌产品。

(6)复合化:开发更多复合程度更高的数控产品。

(7)重视技术标准、规范的建立。[2]

第一章 绪论

1.1 课题背景和意义

数控车铣复合机床是以车削为基础的复合加工机床,经过添加铣削构成的复合加工机床;也有以铣削为基础经过添加车削部件所构成的复合加工设备。车铣复合机床主要用于对回转体类零件的复合加工,能在回转体上利用铣刀及多种刀具完成平面、回转曲面、螺纹、圆锥面等切削加工。

从生产技术的发展的角度来看,近年来,世界各地竞争开发各种复杂的机床,开发的功能越来越强大,工序越来越集中,机床复合化已经成为未来产品的发展趋势。复合机床以工序集中程度高,零件加工周期短,定位误差小等优点被广泛使用。在一台机器上完成多个加工工序,不仅可以减少处理和搬运时间,也为了确保准确性,提高生产效率,所以世界各国努力开发复合机床。[3]

标准件的外购件费用为7.64元。

6.3.3 课题总的成本计算

课题总的成本=材料费用(45钢+无缝钢管+合金钢+LY12铝棒)+工时费用(一般零件+主要零件)+热处理的费用+外购件的费用

=289.56+12.23+2316.16+111.555+7.64

=2737.145元

设计中,考虑到经济成本分析,再通过计算,有很大的好处。可以根据不同零件材料,它的加工工艺等合理的选型,降低零件的成本,提高性价比。这样可以给企业的经营模式产生正确性的引导作用,减少不必要的开支,提升整体经济水平,是至关重要的一个因素。在为企业发展的打下基础的同时,企业的经济效益在这项分析下也得到了长足的进步。

第七章 结 论

本次设计的题目是数控车铣中心Y轴传动机构设计,数控车铣中心是利用X、Y、Z三轴的联合驱动来实现产品加工的。三轴驱动的伺服进给系统不仅要能自动控制进给运动的速度,还要对刀具相对于工件的位置实现自动控制。所以Y轴的合理设计至关重要。主要零件包括:电机、Y轴上下拖板、滚珠丝杠副、 轴承、导轨等等。Y轴进给机构的性能直接影响产品的加工质量和精度,是决定机床性能和技术经济指标的重要因素。

一、 主要工作

设计初期我去搜集了相关资料,到图书馆借到了相关书籍并认真阅读。首先完成了开题报告和外文翻译。通过查阅各种资料了解设计进给系统各部件及其组成结构。保证精度的情况下完成各项参数的计算,选择电机、滚珠丝杠、轴承等主要部件。完成整体装配的设计及各个零件图的设计绘图。

二、设计总结

(1)通过对数控车铣中心Y轴传动机构的设计,了解Y轴作为动力刀架的一个重要支承单元,合理优化的设计才能达到各方面的精度要求。

(2)通过对进给系统组件的研究分析,保证足够的刚度进行加工,提高了加工精度和加工效率。

(3)通过对其精度影响因素的分析,保证加工零件的尺寸精度和机床的加工精度,提高了抗震性和可靠性,保证传动效率。

(4)通过对冷却润滑系统的分析,使滚珠丝杠、轴承处及导轨具有良好的润滑,降低了磨损,增加了机床的使用寿命。

(5)设计的进给系统必须具有比较合理的传动方式:比较低的摩擦阻力、比较高的运动精度和系统刚度等。

随着时代的发展,在汽车、家电、电子等批量生产行业,生产零件日趋复杂,公司为了达到盈利的最大化,提高生产效率和自动化水平非常重要。复合机床成为各行业生产的首选工具。所以研究发展更高效的数控复合机床尤为重要。

致 谢

时光荏苒,转眼间就要毕业啦!春梦秋云,聚散终有时。离校日期已日趋渐进,毕业设计也随之进入了尾声。四年大学生活,是辛酸苦辣集中的四年。我们一起欢笑,一起悲伤,这是我最开心的时光。认识了那么多同学和老师,生活学习上都给我提供了很多帮助。感恩之情难以言表,谨以最朴实的话语致以最崇高的谢意。

三个多月的毕业设计终于要结束了,在刘桂芝导师耐心的指导和帮助下我完成了本次的设计。在导师身上,我看到作为一个导师该有的严谨治学态度、渊博的知识、无私的奉献精神。我深受启发,短短几个月的时间里我学到的不仅是宽泛专业知识,也学到了很多做人的道理。在此我要向我的导师致以最衷心的感谢和深深的敬意。

在设计过程中,我遇到了很多的问题,通过和同学讨论,向导师请教,这些问题都得以解决。在计算过程中,导师耐心的指出我的计算所出现的问题并叫我们加以改正。绘制装配图和零件图时,导师认真指导,还给我讲解各零件在整个结构的作用。

最后,向所有关心和帮助过我的领导、老师、同学和朋友表示由衷的谢意!

衷心地感谢在百忙之中评阅我的设计和参加答辩的各位老师!

参 考 文 献

1、吴宝海.车铣复合加工的关键技术与应用前景.航空数控加工技术.2010.42

2、郭倩.数控铣床进给系统设计.信息技术.2012.1

3、刘军山.车铣复合数控机床方案设计与运动仿真分析.西安理工大学学位论文,2001,1-3

4、丁海平.车铣加工中心设计改造及加工精度分析研究.硕士学论文.2012.2

5、颜克辉.车铣复合加工中心的Y轴实现形式及加工对象.制造技术与机床.2011.45

6、祝捷.数控机床复合加工的新发展[J].天津职业院校联合学报,2006.85

7、熊军.数控机床原理与结构.人民邮电出版社,2007.9

8、戴曙.第二讲数控机床即给系统设计.制造技术与机床.1994.45-49

9、遇天志.开放式数控工作台开发.西安交通大学.2002.4

10、黄祖尧.精密滚珠丝杠副实现高速化的前景.制造技术与机床,2001.5-7

11、王淑坤.滚珠丝杠进给系统定位精度分析.硕士学位论文.2006.8-9

12、王爱玲.现代数控机床(第2版).国防工业出版社.2014.202

川公网安备: 51019002004831号

川公网安备: 51019002004831号