数控可编程尾架传动机构设计

43页 17000字数+论文说明书+开题报告+外文翻译+12张CAD图纸【详情如下】

丝杠螺母座A3.dwg

垫板A4.dwg

外文翻译--对于数控车床尾座主体的特性分析及其优化设计 中文版.doc

外文翻译--对于数控车床尾座主体的特性分析及其优化设计 英文版.doc

尾架防护A1.dwg

接套A4.dwg

数控可编程尾架传动机构CAD装配图.dwg

数控可编程尾架传动机构设计开题报告.doc

数控可编程尾架传动机构设计论文.doc

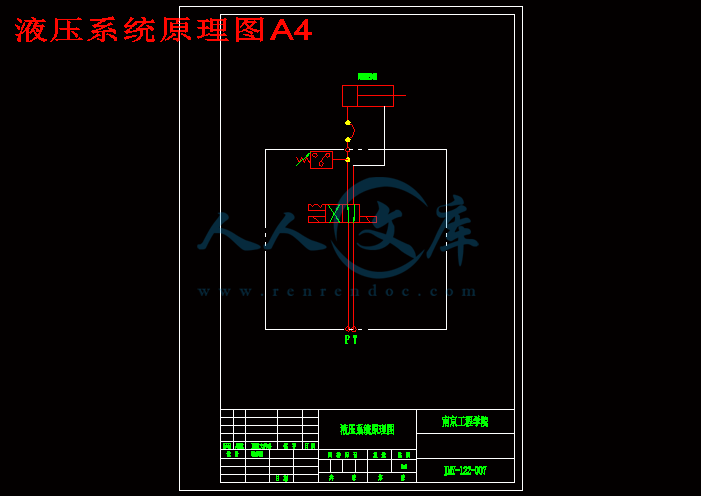

液压系统原理图A4.dwg

滚珠丝杠副A2.dwg

端盖1A4.dwg

端盖A4.dwg

轴承座A1.dwg

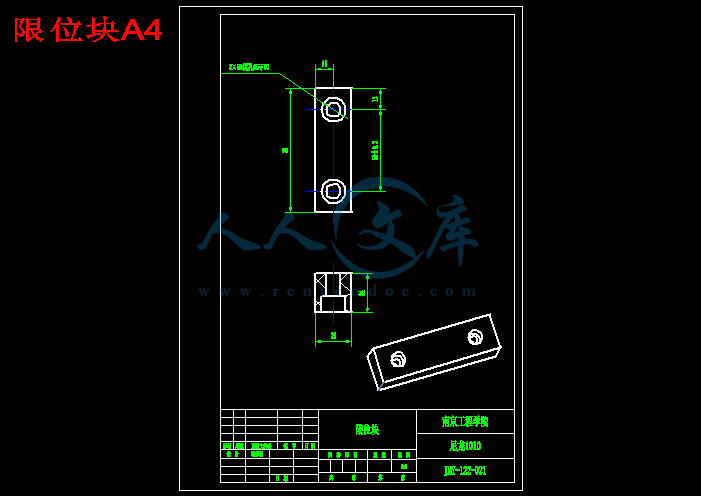

限位块A4.dwg

隔圈A4.dwg

摘要:

本文主要进行了数控可编程尾架传动机构的设计。数控可编程尾架传动机构主要用于改善数控车床尾架的工作效率、提高加工精度。本文采用了文献分析法、类比法来进行研究设计。可编程尾架传动机构以伺服电机为动力源,通过刚性联轴器使滚珠丝杠和电机连接在一起,使用摩擦锥套消除间隙,通过锥套的轴向移动和径向膨胀来传递运动和动力。滚珠丝杠采用一端固定一端自由的支撑方式,一端使用角接触球轴承背对背中间加隔圈来固定滚珠丝杠,另一端采用深购球轴承支撑,并且使用垫板防止两端轴承的中心高不一致。采用方形滑动导轨,本设计结构具有较高的实用价值。

关键词:数控车床 尾架 可编程尾架 传动机构

Title NC programmable tailstock transmission design

Abstract

This paper has been designed CNC programmable tailstock drive mechanism.NC programmable tailstock drive mechanism mainly used to improve the efficiency of CNC lathe tailstock, improve the machining accuracy.In this paper, the literature analysis, analogy method to study design.Programmable tailstock servo motor drive mechanism for the power source, through rigid coupling ball screw and motor are connected together using friction sleeve to eliminate the gap, the movement to pass through the axial movement and radial expansion and drogue power.The ball end fixed end support free way, one end of the angular contact ball bearings back to back using the middle of the cage to secure the ball screw, and the other end with deep ball bearings available, and using the pad to prevent the bearings at both ends of the center height inconsistent .With a square sliding guide, the design structure has a high practical value.

Keywords CNC lathes; Tailstock; Programmable tailstock;Transmission mechanism

目录

前 言 1

第一章 绪论 2

1.1 可编程尾架的简介 2

1.1.1 可编程尾架的现实需求 2

1.1.2 可编程尾架的设计意义 2

1.2 数控可编程尾架的功能和特点 2

1.2.1 数控可编程尾架的功能 2

1.2.2 数控可编程尾架的特点 3

1.3 数控可编程尾架的组成 3

1.4 数控可编程尾架的分类、比较 4

第二章 数控可编程尾架的设计 8

2.1 数控可编程尾架传动方式 8

2.2 主要零部件的连接设计 9

2.2.1 丝杠的型号 9

2.2.2 电机与丝杠的连接设计 11

2.2.3 可编程尾架下体与丝杠的连接设计 12

2.3 可编程尾架的准确定位和快速锁紧 13

2.3.1 可编程尾架的快速锁紧 13

2.3.2 可编程尾架的准确定位 13

第三章 惯量匹配和进给力计算 14

3.1 导轨的选择 14

3.2 传动机构惯量匹配的确定 15

3.3 传动机构进给力计的确定 15

第四章 润滑和防护 17

4.1 轴承的选择 17

4.1.1 轴承的功用及特点 17

4.1.2 轴承的安装方式 21

4.1.3 轴承配置方式 22

4.2 轴承的预紧 23

4.3 轴承的润滑及密封 26

4.3.1 轴承的润滑 26

4.3.2 轴承的密封 26

4.4 导轨的润滑 29

4.5 导轨的防护 30

第五章 技术经济分析 31

5.1 技术成本分析的目的与意义 31

5.2 成本材料分析 31

5.2.1 非标准件 31

5.2.2 标准件 33

5.3 课题技术经济成本计算依据 33

5.3.1成本计算依据 33

5.4 课题技术经济成本计算 35

第六章 总结 36

致 谢 37

参 考 文 献 38

前 言

在21世纪,随着科学技术的不断发展,加工自动化在机械生产过程中的作用也愈来愈显的重要,在产品的质量,产品的成本控制上,都显示出了不俗的效果,所以在生产过程中,机械加工面向自动化这个方向已经成为对现代化机械生产最主要的要求之一。显而易见的优点体现在工时的利用率,并且在另一方面自动化生产在产品质量和性能方面均有明显的提高。

大批量的自动化生产很广泛使用了自动机床、专用机床以及专用的自动生产线,这些机床还有生产线在加工时可以同时多把刀、几个面同时的加工,高效率、高自动化的结果通过这样的方式也能够实现。在某种意义上而言,涌现的数控机床恰恰是是生产需求得到满足[1]。

我们一般把数字控制机床称为数控机床,是一种自动化的机床,他的控制系统能够将输入的程序进行译码,然后通过数字的形式呈现出来,再由载体输入到数控装置里,然后各种各样的运算结果再由数控装置发出,然后操作机床动作,根据零件要求的形状尺寸,将零件自动加工出来。

国际机床业随技术的发展,已经进入到了我们所说的机电一体化,此中的数控机床的最高水平已经代表了机床业的最高水平,如今数控机床已经成为制造业的重要经济基础[2]。经济愈来愈快的发展,数控机床在我国的开发和研制上取得了突破,这也在另一方面提升了我国的综合国力,但是与发达国家还是有一定的差距的。

在我们当代的加工工业体系里面,数控机床在金属的加工设备里面有着举足轻重的作用,数控机床在工作中主要加工的是回转类零件,如轴类还有盘类零件。在加工盘类零件的时候我们采用的是卡盘卡紧,但是要使用一卡一顶的方式来加工细长类轴,拥有良好高效可靠的可编程尾架传动机构对于数控机床来说是十分重要的。可编程尾架传动机构的高效可靠不光能使工作效率提高,还能确保工件的质量,这对于提高机床自动化水平也十分的重要。

第一章 绪论

1.1 可编程尾架的简介

1.1.1 可编程尾架的现实需求

对于车床还有磨床等机床来说,尾架是一个紧要部件,他有如下的几种功用:

1、装卡工件,比如长轴用顶尖顶紧;

2、安装孔加工刀具:安装钻头、铰刀等;

3、增添了机床的加工范围;

4、对刀,调节车刀高度。

以前的普通尾架我们是用手沿着导轨来移动的,先松开尾架的锁紧手柄,移动到要加工的大概位置时拉紧锁紧手柄锁定在导轨上,再旋转尾架后面的套筒伸缩手轮,将套筒旋到指定位置顶紧工件后,再把套筒锁紧。不难看出普通尾架的操作耗时很长,随着数控机床突飞猛进的发展,并且也涌现出来一批智能化的数控产品,为了减小耗时,使用可编程尾架传动机构来代替手工操作的尾架的需求也愈来愈明显。

1.1.2 可编程尾架的设计意义

尾架机构是车床的主要零部件之一,他在机床加工零件的过程中起了非常重要的功用。

该论文对数控可编程尾架传动机构进行了研究。一方面,有助于提高尾架的工作效率和加工精度,减少操作工人的工作量;另一方面也有助于对数控机床和尾架方面知识的理解。

1.2 数控可编程尾架的功能和特点

1.2.1 数控可编程尾架的功能

数控可编程尾架的功能和普通尾架没有什么不同。

当机床在加工长轴类零件的时候,一端用卡盘卡住,另外一端用尾架的顶尖可以顶住零件端面,这样可以增加他的刚性,在车削过程中不会发生较明显5.4 课题技术经济成本计算

课题总的成本=材料费用(45钢+合金钢+尼龙1010件+ LY12铝棒)+工时费用(一般零件+主要零件)+热处理的费用+外购件的费用

=293.071+1608.45+13.93+217.34

=2132.79元

经过成本计算我们就可以更好的来选择,相同尺寸的零件如果采用不同的材料、热处理、加工工艺的话,那么他的成本也就不一样,所以我们要合理的去选择才能有效的控制在能够接受的成本范围内,在相同的价钱里选择最优的零件,一个企业如果有着一套合理的成本计算,那么这个企业也会有较高的管理水平,这也能让一家企业获得准确的决策,可以减少一些本不该支付的费用,可以为以后企业的强大打下良好的基础,为企业带来效益。

第六章 总结

数控可编程尾架传动机构的设计提高了数控车床的工作效率,减少了操作工人的工作强度,经过了3个多月的设计。相关工作总结如下。

一、主要工作及结论:

1、通过这几个月的设计,总结问题的能力得到提高。

2、通过设计计算,得出了准确可靠的设计数据。

3、更加熟练的使用CAD软件,画图也更加的准确,考虑问题也更加的全面。

4、完成了数控可编程尾架传动机构的设计,并且对数控机床、特别是尾架方面的知识有了更加深入的了解。

二、存在的问题:

数控可编程尾架传动机构在准确定位和快速移动方面存在着一些问题,要保证系统的稳定性和结构的刚性来改善这些问题;

数控可编程尾架传动机构在加工时还不能完全保证有良好的稳定性,需要进一步的调试;

要使得机床整机的性能得到保障的同时,我们设计的机构才能广泛的应用在专用的机床和数控设备上。

发展展望:

1、数控可编程尾架传动机构朝着高速、高效率等方向发展;

2、数控可编程尾架传动机构朝着设计CAD化发展;

3、数控可编程尾架传动机构朝着智能化、复合化等方向发展。

致 谢

本次设计(论文)的指导工作是在我的导师研究员级高级工程师老师的精心指导和悉心关怀下完成的,毕业设计从开始到现在差不多有三个多月了,这段时间里我把任务书上要完成的工作一一完成了。尽管在别人看来我们完成的很轻松,但是其中的艰辛我们自己知道,我能完成这些这些内容都离不开刘老师的认真帮助,没人刘老师的指导我不可能那么顺利的完成这些内容。每个部分刘老师都帮我仔细的查看,并在我修改后认真再查一遍。

设计计算的时候,在一开始我完全不会,查资料也查不到,刘老师看我们在计算上不清楚,叫我们去办公室告诉我们如何计算,如何的查阅资料,并且还举例给我们看。在画装配图还有零件图的时候,我们遇到了很多问题,老师手把手帮我们一一解决了。教之以法、口传心授。

老师在我设计的过程中如指路明灯一样,帮我理清思路,我的同学也在我的设计中给与我很大的帮助,一起讨论,三个臭皮匠赛过诸葛亮。在这次设计中还要感谢经过这次毕业设计让我了解了一个学工科的大学生应该要具备哪些能力,而不是还要像以前一样随波逐流,要认真的做事,踏实的做人。

参 考 文 献

1.王爱玲,武文革,辛志杰等.现代数控机床.北京:国防工业出版社,2009.009-025

2.郭芝俊,左宝山,张桂芳等. 机械设计便览 .天津科学技术出版社,1988.9

3.王伟平.数控车床可编程台尾的结构与控制.中国高新技术企业,2015

4.顾绳谷.电机及拖动基础[M].北京:机械工业出版社,2011

5.胡秋.数控机床伺服进给系统的设计.机床与液压,2004.No16

6.周永良.数控车床精度分析及提高精度保持性措施.中国制造业信息化,2010,9: 78-80,84

7.徐起贺.滚动直线导轨副的特点、现状及发展动向.现状.趋势.战略.2001.2,39卷第438期

8.闵嘉霖.导轨润滑技术浅析.用油全方位,2008.2

9.张韵君.基于专利战略的企业技术创新研究. 武汉大学,2014

10.陈明坤.中国企业可持续发展成本战略研究.武汉理工大学,2011

川公网安备: 51019002004831号

川公网安备: 51019002004831号