立式加工中心床身结构设计

40页 18000字数+论文说明书+任务书+开题报告+7张CAD图纸【详情如下】

CAXA图纸.rar

任务书.doc

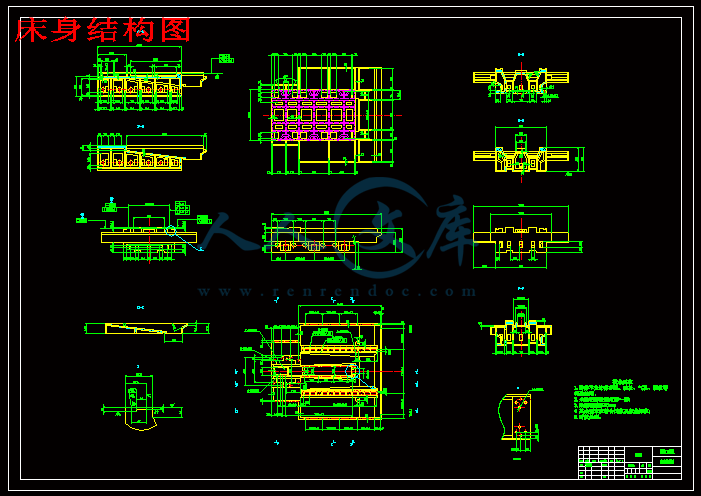

床身结构图.dwg

滚动直线导轨组图.dwg

滚珠丝杠组图.dwg

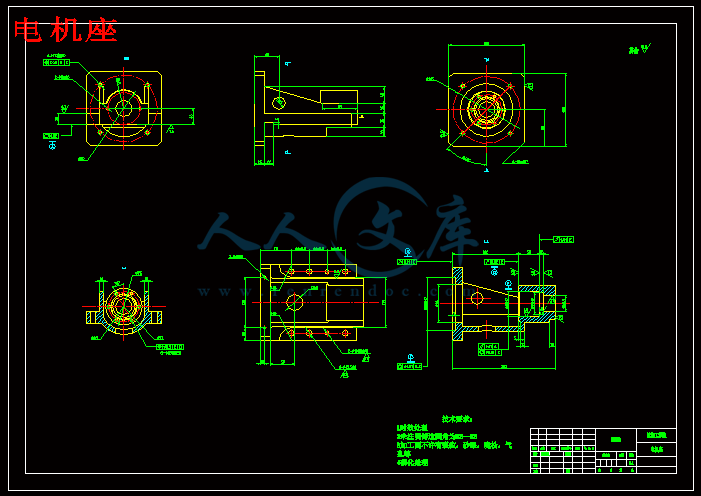

电机座.dwg

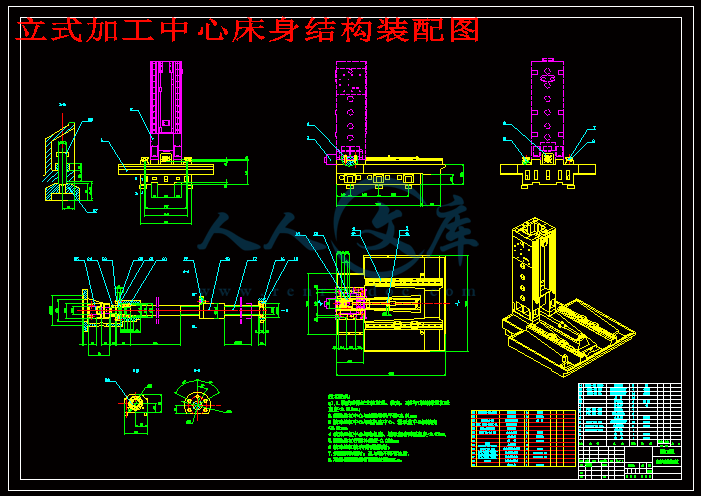

立式加工中心床身结构装配图.dwg

立式加工中心床身结构设计开题报告.doc

立式加工中心床身结构设计论文.doc

联轴器.dwg

论文相似性检测报告.pdf

轴承座.dwg

摘 要

床身是立式加工中心非常重要的基础支撑件,它起到了支撑立柱、滑座、工作台等重要零部件的作用,主要承受机床的静载荷以及在加工时产生的切削负载。床身的静动态性能直接影响机床的加工精度和稳定性,因此,床身结构的优化对于立式加工中心的发展具有十分重要的意义,本课题即结合沈阳机床厂VMC850B立式加工中心的性能特点与相关参数,对立式加工中心床身结构进行了科学系统的设计,具体内容如下:

(1)借鉴于同类型的床身结构,根据VMC850B的整机结构设计了床身上表面布局,通过查阅《实用机床设计手册》《机械设计手册》等参考书,科学的设计了床身的截面形状,包括壁厚的选定以及加强肋、方孔、圆孔的合理布置。同时对床身进行了受力分析并利用ANSYS软件对床身模型采取了静态力有限元分析。

(2)针对与床身相关的重要零部件,包括Y方向伺服进给系统的驱动电机、滚珠丝杠、直线导轨、轴承、联轴器,进行了分析与计算,并最终确立了型号与参数。

(3)提出了床身的精度要求,包含加工和装配过程中的几何精度。

关键词:立式加工中心;床身;结构设计;选型计算;有限元分析;精度设计

Abstract

The bed is a very important basis for supporting parts in the vertical machining center, it plays a role that supporting the column, the slide, the workbench and some other important parts. The bed mainly withstands the static load of the machine tool and the cutting load in the processing. The static and dynamic performance of the bed directly affects the machining accuracy and stability. Therefore, the optimization of the bed structure has great significance for the development of the vertical machining centers. The subject, which is combined with the performance characteristics and parameters of the vertical machining center 850B of the Shenyang Machine Tool Factory, have designed the bed structure of the vertical machining center scientifically and systematically, the details are as follows:

(1)Learnt from the bed structure of the same type and designed the layout of the bed top surface under VMC850B’s whole structure, through accessing to <Practical Machine Design Manual> and <Mechanical Design Manual> and other reference books, scientifically designed the cross-sectional shape of the bed, including the selection of the wall thickness as well as the reasonable layout of the reinforcing rib, the square and circle holes. The subject also did the stress analysis for the bed and used the software called ANSYS to do the finite element analysis of the static force for the model of the bed.

(2)For the important parts of the bed, including the Y-direction servo feed drive motor, ball screws, linear guides ,bearings and couplings, did the analysis and the calculation, and eventually established the models and the parameters.

(3)Put forward the accuracy requirements of the bed, including the geometric precision of the machining and assembly process.

Keywords: the vertical machining ;center the bed ; structural design ;selection calculation finite element analysis ; precision design

目 录

1 机床设计现状 1

1.1 课题研究的背景和意义 1

1.2 国内外研究现状与发展趋势 2

1.3 本论文内容概要 4

2 床身结构设计 4

2.1 床身材料 4

2.2 床身时效处理 4

2.3 床身结构设计 5

2.3.1床身重要表面设计 5

2.3.2床身截面形状设计 5

2.4 床身热变形 10

2.5 床身结构确定方案 11

3 床身零部件的计算与选型 12

3.1 Y方向滚珠丝杠副的选择 12

3.1.1 初步计算丝杠导程 13

3.1.2 滚珠丝杠副当量载荷与当量转速计算 14

3.1.3计算预期额定动载荷 17

3.1.4 估算滚珠丝杠允许最大轴向变形 18

3.1.5估算滚珠丝杠副的底径 18

3.1.6 计算滚珠丝杠副预紧力 20

3.1.7 滚珠丝杠副剩余结构尺寸确定 20

3.2 伺服电机的选择 21

3.2.1电机的负载转矩计算 21

3.2.2 惯量匹配计算 22

3.2.3空载启动时最大加速力矩 计算: 24

3.2.4快速空载启动时所需最大启动力矩 计算 24

3.2.5 电动机连续匀速工作时的最大力矩 25

3.2.6 电动机输出端轴的直径计算 25

3.3 滚动轴承的选择 25

3.3.1 滚动轴承使用条件 26

3.3.2 初选止动球轴承型号 26

3.3.3 止推轴承组配方式 26

3.3.4 止推轴承的选用计算 27

3.3.5 圆柱滚子轴承的选型计算 29

结 论 31

致 谢 33

参考文献 34

1 机床设计现状

随着机械制造业的飞速发展与竞争市场需求的不断扩大,数控机床的应用范围持续扩张,同时,为了应对市场日新月异的变化及加工要求难度的不断提高,数控机床产业的水平也在飞速进步,不断向高速化、复合化、高精度化、智能化转变。如今,为了提高自身经济发展水平,应对激烈的国际竞争,各工业强国均认识到制造装备的重要性,将装备制造业作为国家发展的关注重点之一,致力于提高装备品质,抢占市场前沿。

面对当下的产业状况与市场模式,我国也认识到了数控机床产业的绝对地位和有力前景,在长期的发展与探索中,我国更是发现了国内产业中存在的问题,以及与其他发达国家的差距。因此,党中央国务院领导层对此高度重视,并在“十二五”规划中将振兴装备制造业作为推进工业结构优化升级的主要内容,其中,数控机床的研究与探索成为举足轻重的振兴内容。此文即立足于数控机床领域,立足全局,就立式加工中心的现状与发展做了深入的分析与研究;从一点出发,针对立式加工中心床身的结构及其相关的零部件进行了科学的、详细的设计与优化。

1.1 课题研究的背景和意义

为了深入了解我国数控机床产业现状,学习先进的数控机床设计方法和生产技术,本次课题研究特进入国内产业销量多年屈居首位的沈阳机床厂,针对VMC850B这一型号的立式加工中心,在其设计、加工与装配现场开展实地学习与研究。并结合该型号的具体加工需求与机能,参考其床身的结构设计,对立式加工中心的床身进行了结构设计的优化,同时对与其相关的重要零部件,如电机、滚珠丝杠、导轨等,进行了系统的学习,并结合实际情况,完成了选型的计算与分析。

立式加工中心在具有普通数控机床的加工精度高、加工柔性好、生产效率高等优点的同时,相较于传统的数控机床,其还具备许多特色与优势,在原有的基础上,结合市场需求进行了发展与优化,首先其切削速度与进给速度均得到大幅提高,其次,其可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面、斜面的精确加工,且切削厚度基本保持不变,实现了加工的程序化,提高了加工的生产效率,更具经济效益。最后,其加工的柔性也得到了提高,可加工多品种小批量、结构复杂、工序多、精度要求高的零件,由于切削速度的提高,其切削力可相应得到降低,尤其是径向切削力,因此立式加工中心还特别有利于加工薄壁件等刚性差的零件。

结 论

通过在沈阳机床厂的学习与实践,结合立式加工中心VMC850B的具体特点与性能,本课题对立式加工中心床身的结构进行了科学的优化设计,并且采用了ANSYS的分析软件,对其进行了有限元静态力分析,通过模拟计算其受力与变形,检验了结构的性能,为其进一步的优化提供了有利依据。同时课题还对立式加工中心床身的相关功能部件进行了选型的分析与计算,结合VMC850B的需求,选择了可以满足精度、刚度、可靠性等要求的重要功能部件。具体的研究成果如下:

(1)通过查阅《实用机床设计手册》、《机械设计手册》和《机械加工工艺手册》,确定了床身选择材料为HT250,采取铸造工艺,结合VMC850B的具体结构,确定了床身的重要表面,并合理设置了壁厚,布置了加强肋板,确定了方孔、圆孔的开孔位置及孔径大小,采用了保证刚度的连接与固定形式,借鉴以往成型的床身结构,确立了最终的结构设计方案。

(2)利用CATIA建立了床身的三维模型,并将模型进行了必要的简化,借助ANSYS有限元分析软件进行了床身静力学分析,直观系统的将床身的受力与变形进行了分析,方便对于床身结构的优化设计,最终也通过此软件检验了设计成果的刚度、可靠性等性能,确定了最佳方案。

(3)针对于床身相关的功能部件,包含Y方向伺服进给系统的驱动电机、滚珠丝杠、导轨、联轴器、轴承,进行了选型,通过计算与分析,查阅了多本选型手册,根据VMC850B的具体需求,确定了各功能部件的型号与参数。

(4)结合在沈阳机床厂加工和装配车间的实地学习与考查,对立式加工中心床身进行了几何精度设计,包括加工几何精度设计和装配几何精度设计,提供了具体的精度项目和精度要求,以保证所设计的床身精度可满足最终立式加工中心整机的精度要求。

虽然针对立式加工中心进行了学习,也得出了上述结论,但本课题所涉及的内容还是十分浅显,对于问题的分析与理解仍然不够深入,存在着许多有待继续深造、加强研究的问题。

(1)无法对床身的可靠性进行科学的分析与研究。作为一项长期工作,需要在未来的学习与设计工作中提高对于可靠性的研究与检验。

(2)对于ANSYS软件的掌握还不够熟练深入,对于床身模型的载荷与约束的定义仍然十分粗略,与实际情况存在较大差距。特别是本文只针对床身结构进行了静态力的分析,而没有考虑动态力的作用与影响。

(3)本文没有对床身进行热分析时,对于热变形没有较为科学直观的分析与验证。

致 谢

本次课程设计为我提供了一个独立思考、亲身实践的宝贵机会,在过程中,我面对并克服了许多难题与挑战,收获了许多知识与经验,体会到了将理论联系实际的重要意义。在本课题接近尾声的时候,回想近3个月的的学习与研究过程,有很多感恩的心情和感谢的言语想要表达。

首先,我要感谢老师和老师为我提供了前往沈阳机床厂学习与实践的宝贵机会,同时也感谢沈阳机床厂在沈阳期间对我的安排与照顾,厂里的工人们真诚热情,为我解惑答疑,这个体验对于长期在学校中很少接触实际操作的我而言弥足珍贵,在沈阳机床的实习期间,为我积累了许多直观感受,也更加深入理解了理论与实际联系与差别。

其次,我还要再次感谢老师在我归校后,在本课题进展过程中对我的帮助与教导,尽管他们公务繁忙,却仍然坚持抽出时间关注本课题的发展进度,提出宝贵的意见,悉心给予方向性的指导,引导我发散思维,独立思考,学会发现问题并解决问题。

最后,我还要感谢我的同学:,在课题研究过程中,他们给予我许多建设性的意见,在沈阳机床厂实习期间,他们更是在学习与生活中都给予我许多帮助与照顾。

正是因为这些无私的给予才帮助我完成整个课题的研究,在本课题的最后,我要再次衷心的感谢所有给我关爱与指导的老师与同学!

参考文献

[1] 谭庆昌,赵洪志.机械设计[M].北京:高等教育出版社,2004.

[2] 于骏一,邹青.机械制造技术基础[M].北京:机械工业出版社,2004.

[3] 隋秀凛,高安邦.实用机床设计手册[M]. 北京:机械工业出版社,2010.

[4] 李洪.实用机床设计手册[M].沈阳:辽宁科学技术出版社,1999.

[5] 徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[6] 王先逵.机械加工工艺手册[M]. 北京:机械工业出版社,2007.

[7] 王爱玲,白恩远,赵学良,赵建国.现代数控机床[M].北京:国防工业出版社,2003.

[8] 夏天.数控加工中心设计[M].北京:化学工业出版社,2006.

[9] 张建钢,胡大泽.数控机床技术[M].华中科技大学出版社,2000.

[10] 张洪信,管殿柱.有限元基础理论与ANSYS11.0应用[M].北京:机械工业出版社,2009.

[12] 唐文成,易红,幸研.加工中心床身结构分析[J].机械强度,1998,20(4):11-18.

[13] 陈叶林,丁晓红,郭春星,郭媛美. 机床床身结构优化设计方法[J]. 机 械设计,2010,27(8):

[14] 尹飞鸿,何亚峰. 数控立式加工中心床身有限元分析与结构优选[J]. 制造业信息化,2006(11):

[15] 曹霞,尹飞鸿. 立式加工中心动态分析与结构优选[J]. 常州工学院学报,2007,20

[16] 王延忠,吕晓宇,孙红梅,刘强,高琦,沈华红,王世慧. 基于ABAQUS的高速立式加工中心床身的优化设计[J]. 机床与液压,2011,39(5):64-66.

[18] 朱永焕,刘会明.机床加强肋设计浅析[J].读与写杂志,2011,8(11):227-229.

[19] 杨永亮. 基于有限元的车床床身结构优化[D].大连:大连理工大学机械制造及其自动化学院,2006.6.

[19]徐红丽,张宇. VMC1240 立式加工中心进给系统设计[J].机床与液压,2011,39(18):38-50.

[20] 熊永超,陶勇. 国产数控机床现状及发展趋势[J]. 煤矿机械,2006,27(3):361-362.

[21] 尹慧博,毕海峰,姜洪权,索忠伟. 提高滚珠丝杠传动刚度的几种方法[J].机械工程师,2009(9):50-52.

[22] 北京发那科机电有限公司.FANUC产品选型手册.

[23] 中达电通股份有限公司.PMI选型手册.

[24] NTN中国有限公司. NTN精密轴承样本册.

[25] 锅屋百迪精密机械(苏州)有限公司,NBK联轴器选型手册.

[26] Anthony Chukwujekwu Okafor,Yalcin M Ertekin. Vertical machining center accuracy characte- rization using laser interferometer Part 1. Linear positional errors [J].Journal of Materials processing technology,2000,105(6):394-406.

[27] Xianglei Chi ,Xucheng Li. Fault Mode and Effect Analysis for VMC Vertical CNC Machining Centers[J].中国质协2001年学术年会暨第二届中美质量交流管理研讨会论文集[C].2001.6.

[27] Hai-bo ZHANG, Liang LIU. Reliability Design of CNC System[C]. Proceedings of 2011 IEEE the 18th International Conference on Industrial Engineering and Engineering Management,2011.9.

川公网安备: 51019002004831号

川公网安备: 51019002004831号